Изобретение относится к прокатному производству и может быть использовано при производстве широких горячекатаных листов из марок стали трубного сортамента, класса прочности К60, предназначенного для изготовления электросварных труб для магистральных газонефтепроводов.

Известен способ производства штрипсов из низколегированной стали, включающий нагрев слябов до температуры аустенитизации 1220-1280°С, многопроходные черновую прокатку до промежуточной толщины и чистовую прокатку с температурой конца в диапазоне 820-880°С, а затем охлаждение водой до температуры смотки в диапазоне 580-660°С. При этом сталь содержит следующее соотношение компонентов, мас. %:

(патент РФ №2262537, C21D 8/02).

Основным недостатком указанного способа является недостаточная стабильность механических свойств при низких температурах, что не позволяет использовать данный прокат для магистральных газонефтепроводов в районах Крайнего Севера и Арктических морей. Другим недостатком известного способа является то, что состав имеет широкий диапазон легирующих элементов с более высоким их содержанием (кремний, алюминий, ванадий, хром, медь), что приводит к увеличению себестоимости производимой продукции, а также повышенное содержание углерода, что может привести к резкому снижению хладостойкости при температурах эксплуатации до -60°С.

Наиболее близким аналогом к заявляемому изобретению является способ производства листов из низколегированной трубной стали класса прочности К60 толщиной 26-27 мм из стали со следующим соотношением элементов, мас. %:

Способ производства включает нагрев слябовой заготовки до температуры выше Ас3, черновую прокатку в раскат промежуточной толщины, подстуживание, чистовую прокатку с регламентированными обжатиями и температурой конца прокатки, а также последующее ускоренное охлаждение листа, при этом температуру черновой стадии горячей прокатки устанавливают в диапазоне 1000-1100°С при единичных относительных обжатиях на черновой стадии прокатки не менее 12%, температуру начала чистовой стадии прокатки принимают равной 810±20°С, а температуру конца чистовой прокатки устанавливают равной 805±15°С, причем температуру начала ускоренного охлаждения листа принимают не менее 760°С, а температуру конца ускоренного охлаждения листа принимают 560±20°С, при этом скорость ускоренного охлаждения поверхности листа устанавливают в диапазоне 12-18°С/с (патент РФ №2465344, C21D 8/02).

Основным недостатком известного способа является высокий показатель соотношения предела текучести к временному сопротивлению (σт/σв), в связи с чем не обеспечивается заданный комплекс механических свойств. Заявляемый состав имеет более высокое содержание легирующих элементов (никель, ванадий), что приводит к увеличению себестоимости продукции. Также недостатком известного способа является то, что рассматривается небольшой диапазон толщины листов (26-27 мм), что не позволяет использовать данный способ для производства толстолистового проката толщиной менее 26 мм.

Техническая проблема, решаемая заявляемым изобретением, заключается в производстве высококачественного листового проката из низколегированной трубной стали для изготовления электросварных труб для магистральных газонефтепроводов.

Технический результат, обеспечиваемый изобретением, заключается в получении экономнолегированного толстолистового проката, обладающего повышенной хладостойкостью, трещиностойкостью, и коррозионностойкостью при сохранении достаточного уровня прочностных и пластических свойств.

Поставленный результат достигается тем, что в способе производства листового проката из низколегированной трубной стали, включающем выплавку стали, разливку на заготовки, нагрев слябов до температуры аустенитизации, многопроходную черновую прокатку при единичных относительных обжатиях не менее 12%, подстуживание, многопроходную чистовую прокатку с последующим ускоренным охлаждением водой с температуры не менее 780°С, согласно изменению, выплавляют сталь, содержащую, мас. %:

при этом нагрев слябов осуществляют до температуры 1130-1180°С, черновую прокатку проводят при температуре 950-1070°С, чистовую прокатку - при температуре 790-850°С, а ускоренное охлаждение листового проката осуществляют со скоростью 16-26°С/с, при этом температуру конца ускоренного охлаждения устанавливают в диапазоне 530-600°С.

Комплекс эксплуатационных и механических свойств листового проката определяется микроструктурно-фазовым состоянием низколегированной стали, которое, в свою очередь, зависит от деформационно-термической обработки и химического состава стали.

Выбранные режимы обработки обусловлены следующими особенностями. Перед прокаткой заготовку нагревают до температуры 1130-1180°С. Превышение верхней границы интервала температур приводит к аномальному росту зерна аустенита, а, следовательно, к снижению прочностных и вязкостных свойств проката. При нагреве ниже температуры 1130°С карбиды и карбонитриды ванадия, ниобия, молибдена и титана плохо растворяются в аустените, в результате чего снижается прочность.

Многопроходная черновая прокатка в диапазоне 950-1070°С интенсифицирует процессы рекристаллизации деформированного аустенита, способствуя получению мелкодисперсного аустенитного зерна. Наряду с этим для формирования мелкодисперсной карбидной фазы, предотвращающей прохождение собирательной рекристаллизации на черновой стадии прокатки необходимо поддерживать регламентированный режим частных относительных обжатий не менее 12%. Особенно это актуально для микролегированных сталей трубного сортамента, содержащих карбонитридообразующие элементы.

Многопроходная чистовая прокатка при температуре 790-850°С обеспечивает формирование мелкозернистой структуры с равномерно распределенной мелкодисперсной карбидной структурой. Проведение чистовой прокатки при температуре ниже 790°С приводит к снижению пластических свойств стали, росту соотношения σт/σв выше допустимого уровня. Повышение температуры сверх 850°С ведет к росту размеров аустенитных зерен, в результате чего снижается прочность и хладостойкость проката, возрастает выход несоответствующей продукции.

После окончательной деформации листовой прокат ускоренно охлаждают с температуры не менее 780°С, что обусловлено необходимостью обеспечения полного протекания бейнитного превращения в листе большой толщины (20-34 мм). Температура конца охлаждения листа в диапазоне 530-600°С также связана с необходимостью протекания бейнитного превращения. Отклонение в большую сторону от выбранного диапазона приводит к увеличению доли феррита, что в свою очередь приводит к снижению прочностных свойств ниже допустимых значений. Снижение температуры конца ускоренного охлаждения менее 530°С приводит к резкому увеличению доли бейнита и изменению его морфологии, в связи с чем снижаются вязкостные свойства проката.

Заявляемая скорость ускоренного охлаждения горячекатаного листа после окончания чистовой стадии горячей прокатки в диапазоне 16-26°С/с способствует формированию структуры состоящей из феррита и бейнита, при этом размер зерна феррита изменяется от 3,29 до 5,82 мкм. При снижении скорости охлаждения полосы в структуре могут наблюдаться грубые выделения избыточных фаз.

Для стабилизации свойств толстолистовой стали и снятия остаточных внутренних напряжений после завершения ускоренного охлаждения проводят замедленное охлаждение на воздухе, чтобы обеспечить снятие остаточных внутренних напряжений. Такой подход способствует получению мелкозернистой равновесной структуры металла.

Таким образом, заявляемые температурно-деформационные режимы производства листового проката позволяют сформировать оптимальный фазовый состав с высоким комплексом эксплуатационных и механических свойств стали.

Химический состав стали выбран с учетом следующих особенностей.

Углерод является одним из упрочняющих элементов в стали. С целью обеспечения высокой пластичности, снижения хрупкости и исключения вероятности образования холодных трещин диапазон содержания углерода в стали составляет 0,05-0,08%. При уменьшении содержания углерода ниже 0,05% снижаются прочностные характеристики. Содержание углерода свыше 0,08% приводит к дополнительному упрочнению за счет образования частиц карбонитрида ниобия, снижается пластичность и вязкость стали, что приводит к повышению хладноломкости.

Марганец раскисляет и упрочняет сталь, связывает серу. Легирование данным элементом измельчает зерно и увеличивает вязкость феррита, что повышает величину работы распространения трещины при низких температурах. При содержании марганца в стали менее 1,60% прочность и износостойкость стали недостаточны. Содержание марганца свыше 1,75% приводит к увеличению доли перлитной составляющей без существенного изменения структуры и, следовательно, к упрочнению стали с ухудшением вязкости и хладостойкости.

Кремний упрочняет ферритную матрицу, раскисляет сталь, снижает хладостойкость стали. При концентрации кремния менее 0,10% ухудшается раскисленность стали, снижается ее прочность. Увеличение содержания кремния более 0,35% приводит к возрастанию количества силикатных включений, снижает ударную вязкость и пластичность стали, что влияет на ее охрупчивание.

Алюминий широко применяется для раскисления жидкой стали, а также для измельчения зерна стальных слитков. Он повышает коррозионную стойкость и вязкостные свойства низкоуглеродистых сталей. При концентрации алюминия менее 0,02% его положительное влияние не проявляется, а увеличение его содержания более 0,05% приводит к ухудшению пластических и вязкостных свойств проката.

При добавке в сталь хрома образуются твердые растворы с железом. Содержание хрома в заявляемом интервале повышает способность сталей к термическому упрочнению, их стойкость к коррозии и окислению, а также обеспечивает повышение прочности. При концентрации хрома менее 0,01% его влияние не сказывается на свойствах проката.

Никель в наибольшей степени понижает хладноломкость стали и полностью растворим в железе, поскольку имеет близкое кристаллическое строение решетки. Данный элемент не является карбидообразующим, он находится в твердом растворе феррита или аустените. Никель упрочняет феррит, повышая его вязкость и способствуя снижению порога хладноломкости. Введение никеля в сталь в диапазоне 0,15-0,30% обеспечивает дополнительные противокоррозионные свойства горячекатаного проката. Ограничение содержания никеля связано с его дефицитностью.

Медь способствует повышению прочностных и коррозионных свойств, а также препятствует возникновению и развитию трещин в стальных изделиях. Большее содержание меди нецелесообразно ввиду опасности возникновения красноломкости, а также дополнительных экономических затрат.

Молибден образует в стали карбиды, способствует измельчению зерна. Молибден оказывает сильное влияние на повышение прокаливаемости и прочности стали. Увеличение содержания молибдена более 0,27% снижает пластичность ниже требуемого уровня.

Титан является сильным карбидообразующим элементом, упрочняющим сталь. Мелкодисперсные карбиды титана, выделившиеся в процессе горячей прокатки и охлаждения листов водой, обладают высокой устойчивостью к перегреву. При содержании титана менее 0,015% снижается прочность горячекатаных листов. Повышение содержания титана выше 0,030% приводит к снижению вязкостных свойств металла (в частности, при температуре -60°С), что недопустимо для сталей данного сортамента.

Ниобий образует карбиды, которые располагаются по границам зерен и субзерен, тормозят движение дислокаций, тем самым упрочняя сталь. При содержании ниобия менее 0,045% не обеспечивается достаточное дисперсионное и зернограничное упрочнение. Увеличение концентрации более 0,065% приводит к дисперсионному твердению и охрупчиванию границ зерен, что влияет на увеличение отношения σт/σв.

Содержание ванадия более 0,03% приводит к ухудшению свариваемости стали и экономически нецелесообразно ввиду повышения расходов на легирование.

При заявленном содержании карбонитридообразующих элементов (ниобия, титана и ванадия) достигается наиболее эффективное действие на свойства стали. В данных диапазонах в раствор переходит упрочняющая фаза в количестве, достаточном для последующего дисперсного упрочнения, а нерастворенной остается такое ее количество, которое необходимо для создания эффективных барьеров, тормозящих рост зерен при нагреве.

Микролегирование в рассматриваемых диапазонах приводит к измельчению зерна стали, повышению ее прочностных свойств, увеличению трещиностойкости и коррозионностойкости, снижению вероятности развития зернограничных сегрегаций примесных атомов, тем самым предупреждая рост зерна при технологических нагревах и термической обработке.

Азот способствует образованию нитридов в стали. Верхний предел содержания азота - 0,008% обусловлен необходимостью получения заданного уровня пластичности и вязкости стали, а нижний предел - 0,001% - вопросами технологичности производства. Азот в сочетании с различными сильными нитридообразующими элементами - ванадием, алюминием, ниобием и титаном при контролируемой горячей обработке и охлаждении образуют мелкие нитриды и карбонитриды, которые значительно повышают прочность стали, не ухудшая ее хладостойкость.

Сера практически нерастворима в феррите и присутствует в стали в виде сульфидов. Сернистые включения могут иметь вид обособленных сульфидов и в виде строчек располагаются по границам зерен. Последний вид включений особенно вреден с точки зрения хладостойкой стали, так как приводит к ослаблению границ зерен и затрудняет пластическую деформацию.

Фосфор оказывает резко отрицательное действие на хладостойкость стали. Растворяясь в феррите, он заметно искажает кристаллическую решетку твердого раствора и повышает температуру перехода в твердое состояние. Охрупчивающее влияние фосфора усиливается при обогащении им межзеренных границ, благодаря развитию ликвационных процессов. Обогащение фосфором границ аустенитных зерен может также являться следствием перераспределения примесей из-за неодновременного протекания процессов превращения неравновесных структур.

При концентрации серы и фосфора не более 0,005% и не более 0,013% соответственно их отрицательное влияние на свойства стали незначительно. В то же время более глубокая десульфурация и дефосфорация стали существенно удорожают ее производство.

На основании вышеизложенного, рассматриваемый химический состав стали обеспечивает наиболее стабильный уровень хладостойкости, трещиностойкости и коррозионностойкости при температурах до -60°С.

Таким образом, главными отличительными особенностями способа производства являются:

- заявляемый диапазон содержания элементов химического состава для формирования оптимальной фрагментированной микроструктуры стали с получением гарантированного уровня хладостойкости при сохранении прочностных и пластических свойств;

- снижение температуры нагрева до 1130-1180°С для формирования однородной структуры и повышения ударной вязкости горячекатаного листа при одновременном, весьма существенном, повышении доли вязкой составляющей в изломе;

- обеспечение температуры чистовой прокатки в интервале температур 790-850°С для формирования мелкодисперсной структуры за счет дисперсионного упрочнения;

- регламентация температурного интервала ускоренного охлаждения при температурах от 780°С и выше до 530-600°С для формирования равномерной феррито-бейнитной структуры по всей толщине проката при полиморфном превращении.

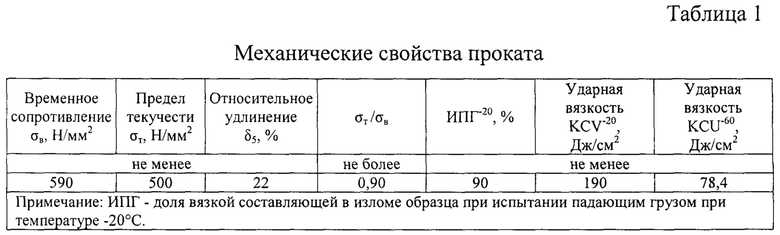

Требуемый комплекс свойств горячекатаных листов в состоянии поставки приведен в таблице 1.

Пример осуществления способа.

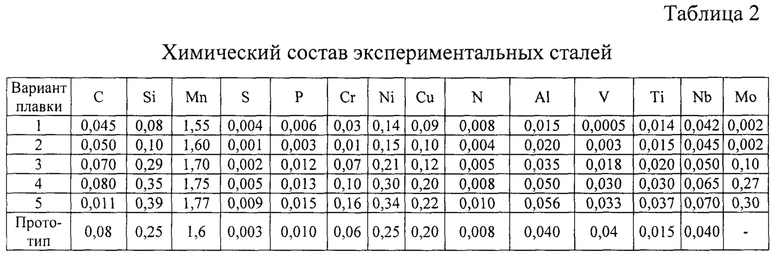

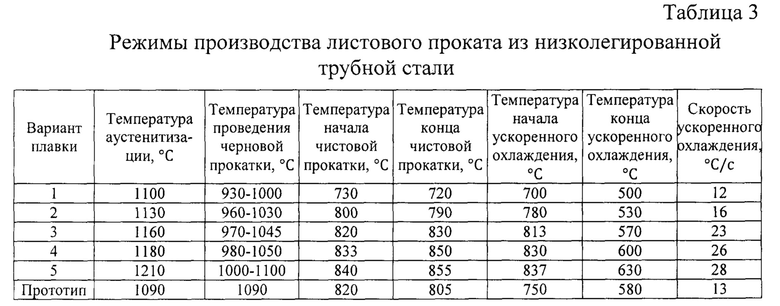

При помощи индукционной плавильной печи ИСТ 0,03/0,05 И1 произвели выплавку сталей различного химического состава (табл. 2). Полученные слитки толщиной 300 мм нагревали в камерной печи ПКМ 3.6.2/12,5 до температуры 1100-1210°С, далее осуществляли обжатие слитков с применением гидравлического пресса П6334 (моделирование черновой стадии прокатки) и на одноклетьевом реверсивном стане горячей прокатки 500 «ДУО» (моделирование чистовой стадии прокатки). Температура проведения черновой стадии составляла от 930 до 1100°С. Слитки осаживались до 180 мм и дальнейшее межфазное охлаждение до температуры 730-840°С проводилось спокойно на воздухе. Далее заготовки обжимались до толщины 20-34 мм при температуре конца чистовой прокатки 720-855°С. Полученные раскаты подвергались ускоренному охлаждению в УКО (устройство контролируемого охлаждения) от температуры 700-840°С до 500-630°С со скоростью охлаждения 12-28°С/с, а затем замедленному охлаждению на воздухе.

Испытания механических свойств образцов проката осуществлялись по стандартным методикам:

- испытания на растяжение при температуре  проводились по ГОСТ 1497;

проводились по ГОСТ 1497;

- испытания на ударный изгиб при -20°С и -60°С проводились в соответствии с ГОСТ 9454;

- испытания падающим грузом при -20°С по ГОСТ 30456.

Режимы производства листового проката из низколегированной трубной стали представлены в таблице 3.

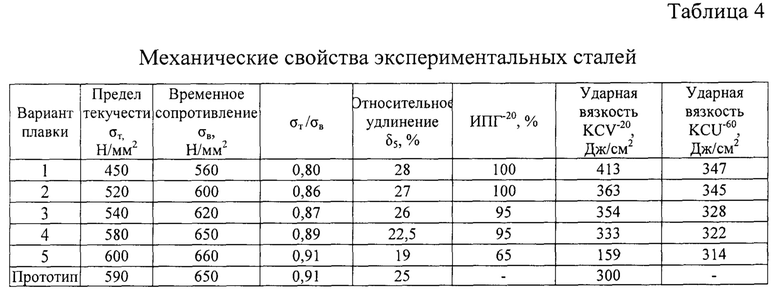

Результаты испытаний, представленные в таблице 4, показали, что в листовом прокате, полученном по предложенному способу (опыты №2-4), достигается сочетание необходимых прочностных, пластических и вязкостных свойств. В случаях отклонений от заявленных параметров (опыт №1 и 5), а также при использовании способа-прототипа не обеспечивается заявленный комплекс механических свойств.

Таким образом заявляемое изобретение обеспечивает достижение требуемого технического результата - получение экономнолегированного толстолистового проката с повышенной хладостойкостью при сохранении достаточного уровня прочностных и пластических свойств: условный предел текучести σт не менее 520 Н/мм2, временное сопротивление разрыву σв=600-660 Н/мм2, относительное удлинение δ5 не менее 22,5%, ударная вязкость KCV-20 не менее 333 Дж/см2, ударная вязкость KCU-60 не менее 314 Дж/см2, ИНГ (доля вязкой составляющей в изломе образца) - не менее 95%.

Способ производства листового проката из низколегированной трубной стали

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ производства горячекатаного рулонного проката из хладостойкой и коррозионно-стойкой стали | 2023 |

|

RU2813162C1 |

| СПОСОБ ПРОИЗВОДСТВА ТОЛСТОЛИСТОВОЙ ТРУБНОЙ СТАЛИ | 2015 |

|

RU2583973C1 |

| СПОСОБ ПРОИЗВОДСТВА ТОЛСТОЛИСТОВОГО ПРОКАТА ИЗ НИЗКОЛЕГИРОВАННОЙ СТАЛИ ДЛЯ ТРУБ | 2018 |

|

RU2702171C1 |

| СПОСОБ ПРОИЗВОДСТВА ТОЛСТОЛИСТОВОЙ ТРУБНОЙ СТАЛИ, МИКРОЛЕГИРОВАННОЙ БОРОМ | 2015 |

|

RU2593803C1 |

| СПОСОБ ПРОИЗВОДСТВА ЛИСТОВ ИЗ НИЗКОЛЕГИРОВАННОЙ ТРУБНОЙ СТАЛИ КЛАССА ПРОЧНОСТИ К60 | 2011 |

|

RU2465344C1 |

| СПОСОБ ПРОИЗВОДСТВА ВЫСОКОПРОЧНОГО ХЛАДОСТОЙКОГО ЛИСТОВОГО ПРОКАТА ИЗ НИЗКОЛЕГИРОВАННОЙ СТАЛИ | 2018 |

|

RU2674797C1 |

| СПОСОБ ПРОИЗВОДСТВА ЛИСТОВ ИЗ НИЗКОЛЕГИРОВАННОЙ ТРУБНОЙ СТАЛИ КЛАССА ПРОЧНОСТИ Х60 | 2011 |

|

RU2458156C1 |

| Способ производства горячекатаного проката | 2024 |

|

RU2829353C1 |

| СПОСОБ ПРОИЗВОДСТВА ЛИСТОВ ИЗ НИЗКОЛЕГИРОВАННОЙ ТРУБНОЙ СТАЛИ КЛАССА ПРОЧНОСТИ К60 | 2012 |

|

RU2479638C1 |

| СПОСОБ ПРОИЗВОДСТВА ЛИСТОВ ИЗ НИЗКОЛЕГИРОВАННОЙ ТРУБНОЙ СТАЛИ КЛАССА ПРОЧНОСТИ К60 | 2011 |

|

RU2465345C1 |

Изобретение относится к прокатному производству и может быть использовано при производстве широких горячекатаных листов из марок стали трубного сортамента, класса прочности К60. Для повышения хладостойкости, трещиностойкости и коррозионной стойкости при сохранении достаточного уровня прочностных и пластических свойств слябы нагревают до 1130-1180°С, проводят многопроходную черновую прокатку при единичных относительных обжатиях не менее 12% при 950-1070°С, чистовую прокатку при 790-850°С, осуществляют ускоренное охлаждение листового проката со скоростью 16-26°С/с, при этом температуру начала ускоренного охлаждения принимают не менее 780°С, а конца - в диапазоне 530-600°С. Низколегированная сталь имеет следующий химический состав, мас.%: углерод 0,05-0,08, марганец 1,60-1,75, кремний 0,10-0,35, алюминий 0,02-0,05, хром 0,01-0,10, никель 0,15-0,30, медь 0,10-0,20, молибден 0,002-0,27, титан 0,015-0,030, ниобий 0,045-0,065, ванадий 0,003-0,030, азот 0,001-0,008, сера 0,001-0,005, фосфор 0,003-0,013, железо – остальное. 4 табл.

Способ производства листового проката из низколегированной трубной стали, включающий выплавку стали, разливку на слябы, нагрев слябов до температуры аустенитизации, многопроходную черновую прокатку при единичных относительных обжатиях не менее 12%, подстуживание, многопроходную чистовую прокатку с последующим ускоренным охлаждением водой с температуры не менее 780°С, отличающийся тем, что выплавляют сталь, содержащую, мас.%:

при этом нагрев слябов осуществляют до температуры 1130-1180°С, черновую прокатку проводят при температуре 950-1070°С, чистовую прокатку - при температуре 790-850°С, а ускоренное охлаждение листового проката осуществляют со скоростью 16-26°С/с, при этом температуру конца ускоренного охлаждения устанавливают в диапазоне 530-600°С.

| СПОСОБ ПРОИЗВОДСТВА ЛИСТОВ ИЗ НИЗКОЛЕГИРОВАННОЙ ТРУБНОЙ СТАЛИ КЛАССА ПРОЧНОСТИ К60 | 2011 |

|

RU2465344C1 |

| СПОСОБ ПРОИЗВОДСТВА ЛИСТОВ ИЗ НИЗКОЛЕГИРОВАННОЙ ТРУБНОЙ СТАЛИ КЛАССА ПРОЧНОСТИ К60 | 2012 |

|

RU2479639C1 |

| СПОСОБ ПРОИЗВОДСТВА ГОРЯЧЕКАТАНЫХ ЛИСТОВ ИЗ НИЗКОЛЕГИРОВАННОЙ СТАЛИ КЛАССА ПРОЧНОСТИ К60 ДЛЯ ЭЛЕКТРОСВАРНЫХ ПРЯМОШОВНЫХ ТРУБ | 2015 |

|

RU2613265C1 |

| СПОСОБ ПРОИЗВОДСТВА ШТРИПСОВ ИЗ НИЗКОЛЕГИРОВАННОЙ СТАЛИ | 2004 |

|

RU2262537C1 |

| СПОСОБ ПРОИЗВОДСТВА ТОЛСТОЛИСТОВОЙ ТРУБНОЙ СТАЛИ | 2015 |

|

RU2583973C1 |

| US 8940111 B2, 27.01.2015 | |||

| WO 2014149505 A1, 25.09.2014. | |||

Авторы

Даты

2019-07-31—Публикация

2017-10-05—Подача