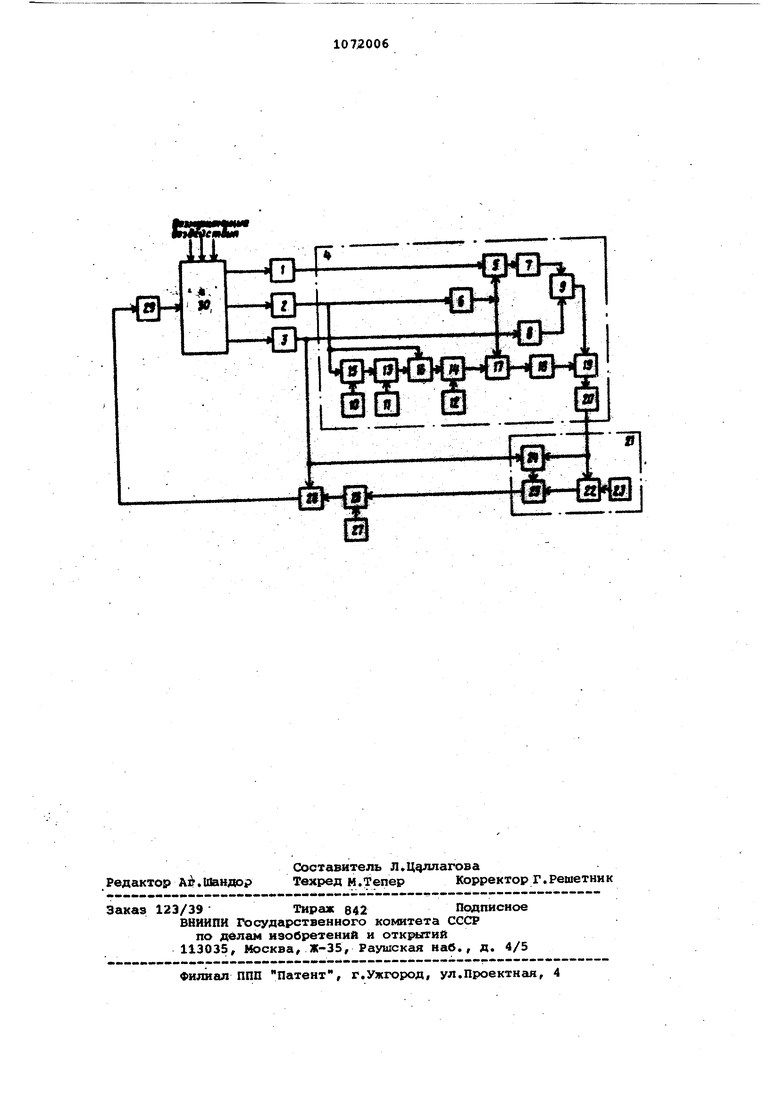

Изобретение относится к автомати зации процессов производства древесных пластиков и плит. известно устройство для регулиро вания технического параметра бумажного полотна, в качестве которого выступает суммарное влагосодержание по всей ширине полотна, содержащее скаииругаций измеритель регулируемого параметра, фильтр-интегратор, арифметические блоки, блок измерения структуры, блок определения среднеквадратической ошибки, блок запоминания, блок формирование сигнала приращения критерия управления задатчик и регулятор СП. Недостатком этого устройства является использование лишь одного технологического параметра при оценке качества изделия, которое подвержено возмущением по многим параметрам. Известно устройство для регулиро вания толщины ковра древесноволокнистых плит, содержащее датчик толщ ны ковра, регулятор толщины и испол нительный механизм, воздействующий на массную задвижку, регул тор работает импульсами,отключаясь на время прохождения массой расстоя ния от задвижки до датчика, что соответствует скорости отлива машины t23. Несмотря на стабилизацию толщины ковра, осуществляемую системой авто матинескогр р егулирования, наблюдаются эначительн ое вариаций толщины готовой плиты, которые обусловлены воэмущениями на ковер и на других технологических операциях, ибо накопление изделий, прессование, нагрев и сушка их происходит в многоэтажньах прессах. Технологическое за паздывание измерения толщины готово плиты не позволяет оперативно управ лять процессом регулирования тотацимой ковра и прогнозировать толщину иэделия по показаниям датчика одного техиологическогс параметра. Целью изобретения является повышение точности устройства, что позг воляет более точно стабилизировать ,толщину ЕфевесновоЛокнистой плиты. Поставленная цель достигается тем, что в устройство для регулирования толщины ковра древесноволокнистых плит, содержащее датчик и эадатчик толщины ковра и регулятор, первг й вход которого подключен к выходу датчика толщины ковра, а выход - к входу исполнительного механизма, введены последовательно соединенные датчик веса ковра, блок прогнозирования толщины готовой плиты, блок сравнения, блок умножения и сумматор, а также задатчик толйи ны готовой плиты делитель и датчик влажности ковра, выход КОТОРОГО подключен к второму входу блока прогнозирования толщины готовой плиты, третий вход которого связан с выходом датчика толщины ковра и с первым входом делителя, соединенного вторым входом с выходом блока прогнозирования толщины готовой плиты, а выходом - с вторым входом блока умножения, выход задатчика толщины готовой плиты подключен к второму входу блока сравнения, выход задатчика толщины ковра сое динен с вторым входом сумматора, выход которого подключен к второму входу регулятора. Hav чертеже приведена функциональная схема предлагаемого устройства. Устройство содержит датчик 1 веса ковра, датчик 2 влажности ковра, датчик 3 толщины ковра, блок 4 прогнозирования толщины готовой плиты. Блок 4 прогнозирования состоит из блоков вычисления массы воды 5 для влажной плиты, массы волокна 6, |объема воды 7, объема влгокной плиты Б у объема волокна во влажной плите 9, блока прогнозирования влажности готовой плиты, состоящего из трех элементов 10,11 и 12, двух сумматоров 13 и 14 и двух умножителей 15 и 16, блока 17 вычисления массы влаги в тотовой плите, блока 18 вычисления объема воды в готовой плите, блока 19 вычисления объема готовой плиты, блока 20 вычисления толщины готовой плиты, I Устройство содержит, также блок 21 коррекции задающего воздействия на регулятор, включающий блок 22 сравнения, задатчик 23 толоо ны готовой плиты, делитель 24, вычисляющий отношение толщины ковра к прогнозируемой толщине готовой плиты, блок 25 умножения, вычисляющий поправку задания на толщину ковра, сумматор 26, задатчик 27 толщины ковра, регулятор 28, исполнительный механизм 29 массной задвижки, объект 30 регулирования. Устройство для регулирования толщины ковра древесноволокнистых плит работает следующим образом. Сигналы от датчиков 1-3 поступают в блок 4 прогнозирования. В блоке 6 вычисляется масса волокна по формуле. Шр т, 7(l-bO,OIW), где т, - масса сухого волокна, кг, т - масса влажной плиты, измеренная датчиком 1, кг, Wu. - влажность ковра, измеренная датчиком 2, %. В блоке 5 вычисляется масса воды во влажной плите, как разность сигналов от датчика 1 и блока 6. В блоке 7 вычисляется объем воды во влаж ном ковре, путем умножения сигнала, соответствующего массе воды, на коэффициент соответствующей плотности воды. Блоком 8 вычисляется объем влажной плиты по сигналам датчика 3 о толщине ковра при постоянных значениях длины и ширины влажной плиты В блоке 9 вычисляется разность межд сигналами 6ло1ов 7 и 8 и находится значение объема древесных волокон. Блоком прогнозирования влажности готовой плиты в соответствии с регрессионной моделью, связ.ывающей зависимость влажности готовой плиты от влажности ковра, вычисляется про гнозируемая влажность готовой плиты по алгоритму. (а, - ) Wn - коэффициенты уравгде а. нения регрессии, определяемою по известным методикам, например С37, , Vi, - влажность ковра, измеренная Датчи- ком 2, %. В умножителе 15 сигнал от датчика 2 умножается на постоянный коэффищ1ент регрессии аг, храняющийся в элементе 10 памяти, затем результат в сукшаторе 13 складывается с коэф4«1 ентом регрессии af, хранящимся в элементе 11 памяти, затем этот результат умножается в умножителе 16 с сигналом от датчика 2 и в сукматоре 14 этот результат суммируется с коэффициентом perpec-.i: сии ао, хранящимся в элементе 12 па мяти. сигнал о прогнозируемой влажности плиты поступает на вход блока 17 в котором вычисляется прогнозируемая масса воды в готовой плите по формуле, приведенной выше. В блоке 1 выполняется операция, аналогичная работе блока 7, и вычисляется; прогнозируекий объем воды в готовой плите. В блоке 19 суммируются сигна ЛЗ, пропорциональные оьъемам древесного волокна и воды в готовой плите. СигнсШ с блока 19 поступает на делитель 24, где выполняется деление прогиозируемого объема на площадь основания плиты, в результате чего получается прогнозируемый сигнёш о толщине готовой плиты. Сигнал,с блрка 4 прогнозирования сравнивается с заданной толщиной готовой плиты на блок 22, Одновременно делителем 24 вычисляется отношение толщины ковра к толдцине прогнозируемой готовой плиты, в результате получаем сигнал, пропорциональный коэффициенту передачи от конечной толщины плиты к толщине ковра. В блоке 25 умножения производится умножение прогнозируемого отклонения толщины готовой плмты на сигнал, пропорционгшьный коэффициенту передачи, вычисленному делителем 24. В результате получаем расчетное значение поправки на згшамщее воздействие задатчика 27. В сукматор 26 суммируется сигнал поправки с сигналом задания, и регулирующий сигнал является скорректированным задающим сигналом регулятора 28. На регуляторе 28 сравнивается фактическая толщина ковра с заданной и по уста новленному закону регулирования через исполнительный механизм осуществляется воздействие на массную задвижку, что приводит к изменению расхода вещества и изменению толщины ковра. При известной системе упра: ления запаздывание по толщине готовой плиты составляет около 30 мин, за это время производится порядка 90 плит. При прогнозировании толщи вы готовой плиты запаздывание в предлагаемой системе регулирования составляет около одной мин, что значительно сокращгъет вариацию по толщи не плиты.

| название | год | авторы | номер документа |

|---|---|---|---|

| Система автоматического управления влажностью бумажного полотна | 1982 |

|

SU1137131A1 |

| Способ автоматического управления периодическим процессом сульфатной варки целлюлозы | 1986 |

|

SU1430431A1 |

| Система автоматического регулирования загрузки мельницы | 1981 |

|

SU1007729A1 |

| СПОСОБ И УСТРОЙСТВО ИНФОРМАЦИОННО-КОММУНИКАЦИОННОГО УПРАВЛЕНИЯ ЭКОНОМИЧНЫМИ ОБОГРЕВАТЕЛЬНЫМИ ТЕХНОЛОГИЯМИ В ПТИЦЕВОДСТВЕ | 2006 |

|

RU2328112C1 |

| Система автоматизированного управления реактором периодического действия | 1987 |

|

SU1497317A1 |

| Система автоматического управления листоформовочной машиной | 1985 |

|

SU1308499A1 |

| Система автоматического управления периодическим процессом сульфатной варки целлюлозы | 1980 |

|

SU972486A1 |

| Самонастраивающаяся система управления диаметром и влажностью жил на бумагомассных машинах | 1986 |

|

SU1462275A1 |

| Устройство управления процессом бурения | 1986 |

|

SU1418469A1 |

| Устройство для регулирования соотношения газов в смеси | 1982 |

|

SU1115025A1 |

УСТРОЙСТВО ДЛЯ РЕГУЛИРОВА НИЯ ТОЛЩИНЫ КОВРА ДРЕВЕСНОБОЛОКНИС faiX плит, содержащее датчик и эадат1ч1як толщины ковра и регулятор, первый вход которого подключен к выходу датчика толщины ковра, а выход к входу исполнительного механизма. личаюцеёся тем, что, с целью повышения точности устройства, оно содержит последовательно соединенные датчик веса ковра, блок прогнозирования толщины готовой плиты, блок сравнения, блок умножения и сумматор, а также задатпик толщины готовой плиты, делитель и датчик влажности ковра, выход которого подключен к второму входу блока прогнозирования толщины готовой плиты, третий вход которого связан с выходом датчик толщины ковра и с пёршдм входом делителя, ооедшненного вторым входом с выходом блока прОк гнозирования тодн1шны готовой плиты, а выходом - с вторым входом блока умножения, выход задатчика толщины ш готовой плиты подключен к второму входу блока сравнения выход задатс: чика толщины ковра соединен с вторым входом сумматора, выход которого подключен к второму входу регулятора.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Устройство для регулирования технического параметра бумажного полотна | 1976 |

|

SU665042A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Автоматизация процессов производства древесных плит | |||

| М., Леснеш промьшшенность, 1977, с | |||

| Способ получения суррогата олифы | 1922 |

|

SU164A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Методы кибернетики в химии и химической промышленности | |||

| М., Химия, 1976, с | |||

| Телефонная трансляция | 1922 |

|

SU464A1 |

Авторы

Даты

1984-02-07—Публикация

1982-05-20—Подача