ному из входов третьего сумматора, другой вход которого подключен к пятому задатчику опорных сигналов, вы-, ход третьего сумматора соединен с одним из входов второго делителя, выход которого подключен к входу первого блока умножения, к одному из вхо дов второго ключа и к входу третьего делителя , выход которого через третий ключ подключен к другому входу ре гулртора веса,выход которого соединен с другим входом блока управления, /21РУГ9Й выход второго элемен10029 f а .сравнения через третий блок определения модуля сигнала подключен к входу третьего фильтра, один из выходов которого соединен с одним из входов четвертого сумматора , шестбй задатчик опорных сигналов соединен с другим входом четвертого сумматора, выход которого соединен с другим входом второго делителя, другой выход третьего фильтра подключен к другому входу второго ключа, выход которого подключен к входу третьего ключа и К соответствующему входу регулятора веса,

| название | год | авторы | номер документа |

|---|---|---|---|

| Самонастраивающаяся система автоматического управления процессом мокрого измельчения | 1981 |

|

SU1018106A1 |

| Система регулирования загрузки измельчительного агрегата | 1983 |

|

SU1146085A1 |

| Система регулирования питания мельницы открытого цикла измельчения | 1981 |

|

SU992096A1 |

| Система автоматического регулирования загрузки мельницы | 1982 |

|

SU1255207A1 |

| Система автоматического управления одностадийным циклом мокрого измельчения | 1987 |

|

SU1491579A1 |

| Система автоматического регулирования одностадийным циклом мокрого измельчения | 1982 |

|

SU1255208A1 |

| Система автоматического управления измельчительным комплексом | 1983 |

|

SU1134237A1 |

| Устройство для регулирования загрузки измельчительного агрегата | 1981 |

|

SU990307A1 |

| Система автоматического управления циклом измельчения | 1983 |

|

SU1357072A1 |

| Способ автоматического управления одностадийным циклом мокрого измельчения | 1987 |

|

SU1491580A1 |

СИСТЕМА АВТОМАТИЧЕСКОГО РЕГУЛИРОВАНИЯ ЗАГРУЗКИ МЕЛЬНИЦЫ .содержащая задатчик и датчик уровня, регуляторы загрузки и веса, задатчик и датчик веса, два делителя , первый ключ и два элемента сравнения, причем выход первого ключа подключен к одному из входов первого делителя, датчик веса чере первый элемент Сравнения соединен с одним из входов регулятора веса, задатчик и датчик уровня подключены к соответствующим входам второго элемента сравнения, один из выходов которого подключен к входу регулятора загрузки, о т личающаяся тем , что , с целью повышения точности и надеж ности регулированияj она снабжена третьим элементом сравне ия, третьим делителем,блоком дифференцирования, тремя блоками определения модуля сигнала, тремя фильтрамк, четырьмя сумматорами, тремя блоками умножения, вторым и третьим ключами шестью задатчиками опорных сигналов , регулятором и блоком управления двигателем питателя, причем задатчик веса подключен к одному из входов первого элемента сравнения, другой вход которого подключен к выходу регулятора загрузки, задатчик уровня соединен с одним из входов третьего элемента сравнения, выход . которого подключен к одному из входов первого ключа, другой вход первого ключа и один из входов блока управления подключены к выходу ре. гулятора, вход которого соединен с выходом первого сумматора, первый задатчик опорных сигналов через последовательно соединенные первый делитель и первый блок умножения соединён с одним из входов первого сум(Л матора, другой вход которого соединен с вторым задатчиком опорных сигналов, датчик уровня подключен к входу блока дифференцирования и к одному из входов второго сумматора, выход которого подключен через последовательно соединенные первые блок определения модуля сигнала и фильтр -Kj к другому входу третьего элемента | сравнения, другой вход второго суммаSS тора подключен к одному из выходов второго блока умножения, вход которого соединен с третьим задатчиком опорных сигналов , другой вход . второго блока Умножения и выход блока дифференцирования подключены к вхо- . ду второго блока определения модуля сигнала, выход которого через второй фильтр соединен с одним из входов третьего блока умножения, другой вход которого соединен с четвертым задатчиком опорнь1х сигналов, а выход третьего блока умножения подключен к од

1 , .

Изобретение относится к автоматизации процессов измельчения материала и может найти применение в черной и .цветной металлургииj теплоэнергетике,, промышленности строительных материа- s алов.

Известна система автоматического регулирования загрузки мельницы , содержащая задатчик веса и установленный на питающем транспорте датчик ве- О са, соединенные через элемент срав- . нения регулятор веса с исполнительным механизмом, связанным с питателем, задатчик и датчик уровня;загруз-; ки , соединённые через элемен 15 сравнения с регулятором загрузкиП 3.

Такая система осуществляет форсированную догрузку мельницы до заданного уровня в режиме первоначальной загрузки при перерывах в подаче ис- 20 ходного материала. Это достигается подачей на вход дополнительного регулятора сигнала рассогласования между величиной заполнения мельницы и ее первой производной по времени. При этом; 25 настройки регулятора загрузки постоянны как для недогруза, так и для перегруза мельницы, поэтому система в зависимости от настроек регулятора работает либо в двухпозиционном jg режиме, либо при перегрузке не может вывести из него мельницу.

Наиболее близкой по технической сущности к предлагаемой является система автоматического регулиро- Э5 вания загрузки мельницы, содержащая , задатчик и датчик уровня регуляторы загрузки и веса, задётчик и датчик веса, два делителя, первый ключ, два элемента сравнения, причем выход первого люча подключен к одному из входов первого делителя, датчик веса через первый элемент сравнения соединен с одним из входов регулятора веса , задатчик и датчик уровня подключен к соответствующим входам второго элемента .сравнения, один из выходов которого подключен к входу регулятора загрузки 2 .

Недостатками этой системы является низкое качество регулирования, вызванное неучетом изменяющихся динамических свойств объекта регулирования при переработке руд с изменяющимися физикочмеханическими и текстурно-структурными свойствами и износом футеровочной брони и шаровой загрузки, а также низкая эффективность предотвращения возникновения аварийных ситуаций и вывода объекта из области аварийных режимов.

Цель изобретения - повышение точности и надежности регулирования.

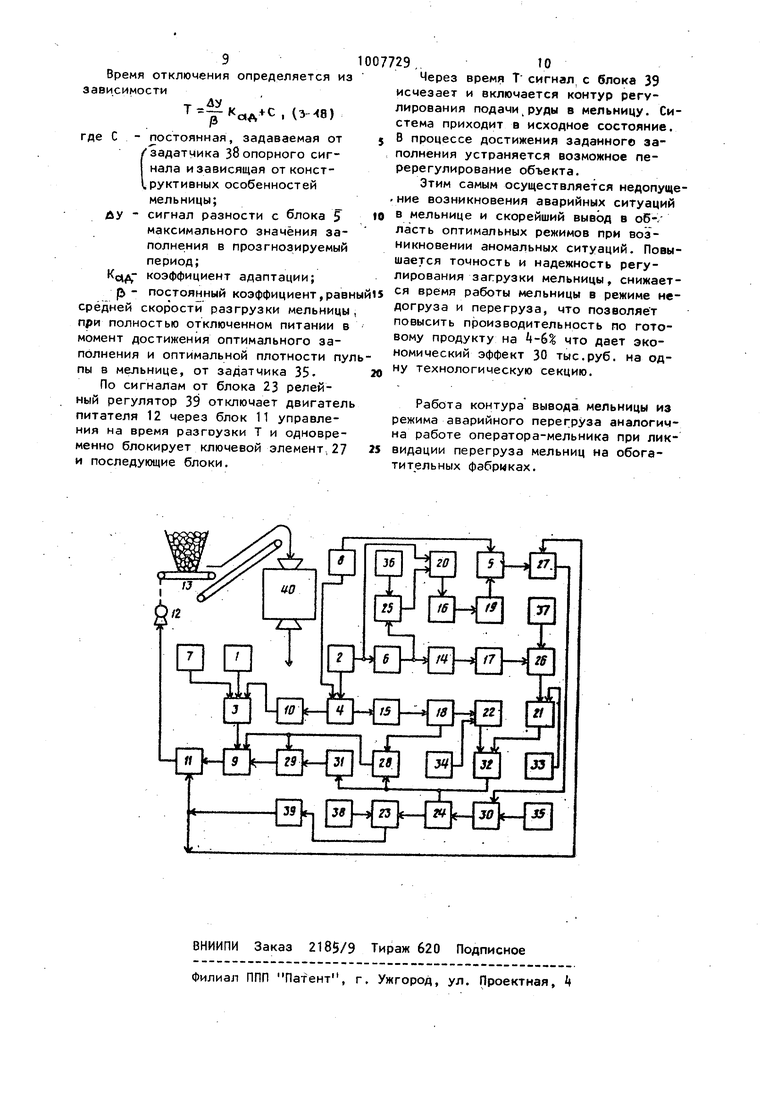

Указанная цель достигается тем, что система автоматического регулирования загрузки мельницы, содержащая задатчик и датчик уровня, регуляторы загрузки и веса, задатчик и датчик веса, два делителя, первый ключ и два элемента сравнения, причем выход первого ключа подключен к одному из входов первого делителя, датчик веса через первый элемент сранения соединен с одним из входов регуяятора веса, задатчик и датчик уро ня подключены, к соответствующим входам второго элемента сравнения, один из выходов которого подклкхчен к входу регулятора загрузки, снабжена третьеим элементом сравнения , третьи делителем, блоком дифференцирования тремя блоками определения модуля сиг нала, тремя фильтрами, четырьмя сумматорами, тремя блоками умножения, вторым и третьим ключами, шестью задатчиками опорных сигналов, регулято ром и блоком управления двигателем питателя, причем задатчик веса подключен к одному из входов первого элемента сравнения, другой вход кото рого подключен к выходу регулятора |загрузки задатчик уровня соединен с одним из входов третьего элемента срав нения, выход которбго подключен к одт ному из входов первого ключа, другой вход первого ключа и один из входов блока управления подключены к выходу регулятора, вход которого связан с выходом первого,сумматора, первый опорных сигналов через последовательно соединенные первый дели.тель и первый блок умножения связан с одним из входов первого сумматора, другой вход которого соединен с вторым задатчиком опорных сигналов, цатчик уровня подключен к входу блока дифференцирования и к одному из входов второго сумматора, выход которого подключен через последовательно соединенные первые блок определения модуля сигнала и фильтр к другому входу третьего элемента сравнения, другой вход второго сумматора подключен к одному из выходов второго блока умножения, вход которого сое динен с третьим задатчиком опорных сигналов , другой °вход второго блока умножения и выхЪд блока дифференцирования подключены к входу второго блока определения модуля сигнала, выход которого через второй фильтр связан с одним из ёходов третьего блока умножения, другой вход которого соединен с четвертым задатчиком опорных сигналов, а выход третьего блока ум:ножения подключен к одному кз входов третьего сумматора, другой вход которого подключен к пятому задатчику опорных сигналов, выход третвего сумматора соединен с одним из входов вто рого делителя, выход которого подключен к входу первого блока умножения, к одному из входов второго ключа и к входу третьего делителя, выход которого через третий, ключ подключен к другому входу регулятЪра веса, выход которого соединен с другим входом блока управления,другой выходвторого элемента сравнения через третий блок определения модуля сигнала подключен к входу третьего фильтра, один из выходов которого соединен с одним из входов четвертого сумматора, шестой задатчик опорных сигналов Соепинен с ДРУГИМ входом четвертого сумматора, выход которого связан с другим входом второго делителя, другой выход третьего Фильтра подключен к другому входу второго ключа, выход которого подключен к входу третьего клю ча.и к соответствующему входу регулятора веса. На чертеже представлена блок-схема адаптивной системы автоматического оегулирования загрузки мельницы. Система содержит датчик 1 веса датчик 2 уровня загрузки мельницы, системы 3 , и 5 сравненйя, блок 6 дифференцирования задатчик 7 веса, л задатчик Н уровня зягрузки мельницы регулятор 9 веса , регулятор 10 загруэки, блок 11 управления двигателем 12 питателя 13, блоки И, 15 и 16 определения модуля сигнала, фильтры 17, 18 и 19, сумматоры 2аг23, блоки 2k , 25 ,и 26 умножения, ключевые элементы 27 . 28 и 29, блоки 30 , 31 и 32 деления, запатчики 33-38 опорных сиг, налов и регулятор 39.Позицией 40обоз начена мельница. . Система работает следующим образом. При подготовке системы к работе задатчик- 7 веса устанавливается в положение, соответствующее производительности мельницы при среднем заполнении для данного месторождения типа руды, а задатчик 8 уровня загрузки в положение, соответствующее оптимальному заполнению мельницы. В случае, когда заполнение мельницы равно заданному, на выходах блоков k, 10, 5 и 32 сигналы равны нулю, на элементе 3 сравнения сопоставляются сигнал задания от задатчика 7 и сигнал текущего расхода руды.от датчика 1 веса. Величина рассогласования поступает на регулятор 9 веса, который через блок 11 управления управляет двигателем 12 питателя 13, подающего руду в мельницу 40, стабилизируя заданный расход оуды.

8 этом случае управляющее воздей-% которое, умножаясь в блоке 26 на посствие U«(t) на выходе регулятора 90opt тоянный коэффициент т, дает оценку ffeмируется по.закону

4(t-4 -i Xvt ) ) При изменении типа исходной руды, кос ффициент усиления регулятора i постоянные времени предварения и интегрирования регулятора настраиваемые параметры 9; 3 (t)- сигнал рассогласования с вы хода элемента 3 сравнения. x(t) (2) 1С -11«А-К2 мин- сигнал заданного значения расхода руд от задатчика 7 веса; x(t) - сигнал текущего значения ра хода руды от датчика 1 веса минимальное значение, т.е. линейная часть настраиваемо го коэффициента коррекции, поступающего от блока 32, соответствующее максимальной постоянной времени объе та, -задается задатчиком 33; масштабный коэффициент, задаваемый блоком 37; максимальное значение модул реальной производной сигна ла уровня загрузки от датчи ка 2 уровня загрузки, постоянный коэффициент, задаваемый задатчиком 3. Контур адаптации работает еле дующим образом. На основе сигнала у (сигнала реальной производной величины заполнения блока 6) в блоке определени модуля образуется сигнал модуля реальной производной величины заполнения / у /, который далее поступает на фильтр 17 где формируется сигнал у из выражения TClvOlr -. |- 1 макс() To,),T,T,u, Tj, np« HUir где fy / - входной сигНал фильтра; постоянные времени фильтра При выбранных соотношениях „ в фильтре 17 оценивается значение у

линейной составляющей к(эффициента коррекции расхода руды К. например в сторону ухудшения размалываемости , что приводит к увеличению постоянной времени объекта ,фильтр 17 переключается с Т на Тл, что соответствует уменьшению коэффиента К;,. Соответственно, сигнал К. поступает на третий блок 31 деления и на второй ключевой элемент 28. Если заполнение мельницы находится в пределах допуска, т.е., то сигнала с выхода блока 18-нет, ключевой элемент 28 закрыт, а третий ключевой элемент 29 открыт. Сигнал от блока 32 Юступает через блок 31 деления и..к|11р-; чевой элемент 29 на регулятор 9. В блоке 31 в случае 0 происходит вычисление величины,обратной К,,. Таким ОА образом , сформированный по уравнению (1) сигнал парирует рассогласование8(1) с учетом влияния изменения постоянной времени объекта на коэффициент усиления системы автоматического регулирования. Блок 31 деления осуществляет преобразование сигнала от блока 32 по закону . . )l. сигнал рассогласования заданного значения и текущего, поступаюш.ий с выхода блока Ц; величина допуска на рассогласование;знак модуля сигнала; сигнал, поступающий от блока 32 через блок 31 на регулятор 9. В случае, когда уровень загрузки мельницы отличается от заданного , но находится в пределах допустимой области значенийJ сигнал от блока 18 поступает на ключевой элемент 28, который закрывает ключевой элемент 29 , разрешая непосредственное прохождение сигнала от блока 3Z на регулятор 9. Сигнал е поступает на регулятор 10 загрузки, который выдает сигнал на элемент 3 сравнения и далее на регулятор 9 веса. При этом, если текущее заполнение больше заданного, что может быть вызвано ухудшением размалываемости материала или износом шаровой загрузки, происходит изменение расхода руды в сторону его уменьшения. Если же заполнение меньше заданного, т.е. мельница недогружена, происходит корректировка сигнала от регулятора 10 в сторону увеличения расхода руды. Регулятор 10 загрузки осуществляет функцию корректировки задания от блока 7 на расход руды. В этом случае, т.е. при {1)8ф управляющее воздействие на выходе р гул я тор а 9 формируется по закону, а логичному выражению . ; :(:)(V,l1 ) Vk. 7 ) ... Ku постоянные регуля тора, которые определяются эксперименталь но при настройке системы. гдеСГ- максимальное значение модуля ошибки/EX. (t)/. Величина К-д, являющаяся отношением максимального значения модуля ошибк и максимального значения модуля реальной производной величины заполнения, характеризует динамические сбой ства мельницы по каналу изменения измельчаемо9ти руды- заполнение и изменяется одновременно с коэффициентом усиления в передаточной функции объек Настраиваемый коэффициент К вычисляется с помощью двух фильтров 17 и l8,Hfa которые поступают сигналы от дат чика ZypoBW загрузки через блок 6 диф ференцирования и блок 1t определения модуля сигнала и от элемента сравнения через блок 15 определения модуля. фильдры 17 к 18 оценивают величи ны It и у по выражениям с1 T, npn|Ei t от 61 л л Т,,,тге+е 1е1 при I--rr l5l при lv)5 at, . S Л + lvlnpnlvK:/ «.«. . Причем . Сигналы -f и у суммируются с коэффициентом Kft и в сумматорах 21 и 22 от задатчйков 33 и 3 опорны 9 сигналов, а в блоке 2 деления происходит вычисление выражениюС8 ), Таким образом, при увеличении коэффициента усиления объекта система становится более быстрой и данное отношение уменьшается, а в результате . контур адаптации (блоки 6, I., 15, 17 18, 21 , 22, 28, 32 , 36, 3 и 37) парирует влияние коэффициента усиления объекта на коэффициент усиления системы. Пооисходит оптимальное по дина мическим свойствам изменение расхода руды в мельницу до достижения заданного, оптимального по технологичесКИМ показателям, уровня загрузки. Одновременно с этим сигнал текущего заполнения поступает от датчика 2 уровня загрузки на первый вход сумматора 20 , на второй вход которого поступает сигнал скорости изменения заполнения, т.е. его реальной производной от блока 6 через блок 25 умножения, в котором происходит ум-, ножение на постоянный коэффициент f, величина которого задается блоком 36. С выхода блока 20 на блок 1б поступает сигнал , пропорциональный прогнозируемому заполнению мельницы на упреждающий момент времени. Блоки 6 25, 36 и 20 осуществляют алгоритм вычисления прогнозируемой величины заполнения по выражению , У1- + it. , (10) где t - время прогноза (опредрлтется экспериментально и зависит от динамических свойств системы и объекта рёгу,лирования ). В блоках 1б и 19 происходит преобразование, аналогичное преобразованиям, осуществляемым в блоках 15 и 118. Оцененное максимально возможное значение заполнения :. к концу времени прогноза сравнивается в третьем блоке 5 сравнения, представляющем адаптивный пороговый элемент, с си|- налом задания от блока 8. В случае, если разность сигналов с блоков 19 и 8 превышает порог срабатывания элемента 5 сравнения, на его выходе появляется сигнал, пропорциональный рассогласованию лу, который поступает на первый блок 30 деления и далее через блоки 2 и 23 на регулятор 39. Блоки 23, 2, 30, 32, 35 и 38 осуществляют определение времени, необходимого мельнице для выхода из области аварийных перегрузок, при полностью отключенном исходном питании. Время отключения определяется из зависимости ., (3-Ч8) - постоянная, задаваемая от /задатника 38опорного сигнала и зависящая отконст руктивных особенностей мельницы; сигнал разности с блока 5 максимального значения заполнения в прозгнозируемый период; коэффициент адаптации; Р - постоянный коэффициент,рав средней скорости разгрузки мельницы при полностью отключенном питании в момент достижения оптимального заполнения и оптимальной плотности пу пы в мельнице, от задатчика 35По сигналам от блока 23 релейный регулятор 39 отключает двигател питателя 12 через блок 11 управления на время разгоузки Т и одновременно блокирует ключевой элемент,27 и последующие блоки. 29, Через время Т сигнал с блока 39 исчезает и включается контур регулирования подачи,руды в мельницу. Система приходит в исходное состояние. В процессе достижения заданного заполнения устраняется возможное перерегулирование объекта. Этим самым осуществляется иедопущение возникновения аварийных ситуаций в мельнице и скорейший вывод в об-/ ласть оптимальных режимов при возникновении аномальных ситуаций. Повышается точность и надежность регулирования загрузки мельницы, снижается время работы мельницы в режиме недогруза и перегруза, что позволяет повысить производительность по готовому продукту на -6% что дает экономический эффект 30 тыс.руб. на одну технологическую секцию. Работа контура вывода мельницы из режима аварийного перегруза аналогична работе оператора-мельника при ликвидации перегруза мельниц на обогатительных фабриках.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Авторское свидетельство СССР № , кл | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Система автоматического регулирования загрузки мельницы | 1975 |

|

SU575129A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| iS) | |||

Авторы

Даты

1983-03-30—Публикация

1981-04-01—Подача