о

:о :о

ND

30 Изобретение относится к металлур гни, а именно к химико-термической обработке металлов и сплавов, к составам для диффузионного хромирования. Состав может быть использован в химической, машиностроительно и других отраслях промышленности дл повышения эксплуатациойной стойкости деталей машин; технологической оснастки и инструмента. Известен чзостав для диффузионног хромирования стальных деталей на ос нове окиси хрома, восстанавливаемой алюминием . . Этот состав используется для повышения толщины пок)ытия, интенсифи кацйи процесса, повышения насыщающей способности и износостойкости. Однако на изделиях из высокоуглеродистых сталей получить слой значител ной толщины не удается. Наиболее близким к предлагаемому по технической сущности и достигаемому эффекту является состав для хромирования, содержащий, вес.%: 55-60 Окись хрома ; 55-60 10-15 Алюминий 3-5Фтористый алюминий Остальное( Окись алюминия .« Процесс диффузионного хромирования в известном составе осуществляют при 900-1100°С в течение 2-15 ч в зависимости от требуемой толщины сло Так, например, при хромировании стал У8 при в течение 4 ч формируется карбидный слой толщиной 1013 мкм. Недостатком известного соста ва для хромирования является резкое изменение микротвердости при переходе от покрытия к подложке. Это сни жает эксплуатационные свойства покры тия, так как при больших давлениях на поверхность изделия покрытие про валивается . Цель изобретения - повышение срок службы обрабатываемых изделий. Для достижения указанной цели по рошкообразный состав для хромировани изделий, преимущественно из высокоуглеродистых сталей, содержащий агао миний, окись хрома, окись алюминия и активатор, дополнительно содержит хлорид марганца и хлорид никеля, а в качестве активатора - хлористый ам моний и фтористый аммоний при следующем соотношении компонентов, мас,% Окись хрома 23-28 Алюминий10-12 Хлорид марганца 5-12 Хлорид никеля 2,.0-2,б Хлористый аммоний 1,2-1,5 Фтористый аммоний i,2-1,5 Окись алюминия Остальное Все компоненты исходной смеси используют в порошкообразном состоянии и тщательно перемешивают. Затем приготовленную смесь сушат в сушильном шкафу при 140110 с в течение 2-3 ч. Для диффузионного хромирования обрабатываемые изделия из стали У8 помещают в контейнер и .засыпают предварительно просушенной смесью. Процесс ведут с использова;нием плавкого затвора при 1000- 1100°С в течение 2-8 ч. Пример. Приготавливают исходную смесь состава, мас.%: 28 12 ДЕ +5 МпС1/г + 2 WiCI + 1,5 + 1,5 + 50 И тщательно перемешивают. Полученную шихту, предварительно.прорушённую в сушильном шкафу при 140-150 С, вместе с образцами из стали У8 помещают в контейнер с плавким затвором, который устанавливают в шахтную печь, нагревают доНОО С и выдерживают при этой температуре 6ч. После отключения печи контейнер охлаждают до .комнатной температуры и извлекают образцы. Толщина покрытия - 20 мкм, микротвердость - 2290 кгс/мм. Пример 2. Приготавливают исходную смесь состава, мас.% 25 Cr20.j -Al + 9 MnCIg + 2,5 WiCIg + + 1,25 ИНиС 1,25 ПЦГ + 50 Agj Oj . Остальные операции согласно примеру 1. Температура 1100 с, выдержка 5ч. Толщина покрытия - 21 мкм, микротвердость - 2290 Кгс/мм. . Приме р 3. Приготавливают исзходную смесь состава, мас.%; 23 + + 10 А1 4-12 МПС12+ 2 NiCl + 1,5 + + 1,5 50 Остальные операции согласно примеру 1. Температура 1050°С, выдержка 6 ч. Толщина покрытия - 20 мкм, микро . твердость - 2290-2900 кгс/мм. П р и м е р 4. Приготавливают исходную смесь состава, мас.%: 25 CrgO + 11 Al + 12 MnCl2 + 2,6 Ы1С1„+ + 1,2 ИН-4С1 + 50,Al205 + 1,2 . Остальные операции согласно примеру 1. Температура , выдержка 6ч. Толщина покрытия - 20 мкм, микротвердость - 2290-2900 кгс/мм. П р и м е р Б. Приготавливают исходную смесь состава, мас.%: 24 Сг,0,+ +11 А1 +11,5 MnCI + 2,5 KiCIg +. + 1,5 + 1,Б + 48 AlgO. Остальные операции согласно примеру 1. Температура , выдержка 8ч. Толщина покрытия - мкм, микрот твердость - 1850-2290 кгс/мм. В таблице представлены значения толщины и микротвердости хромовых покрытий.

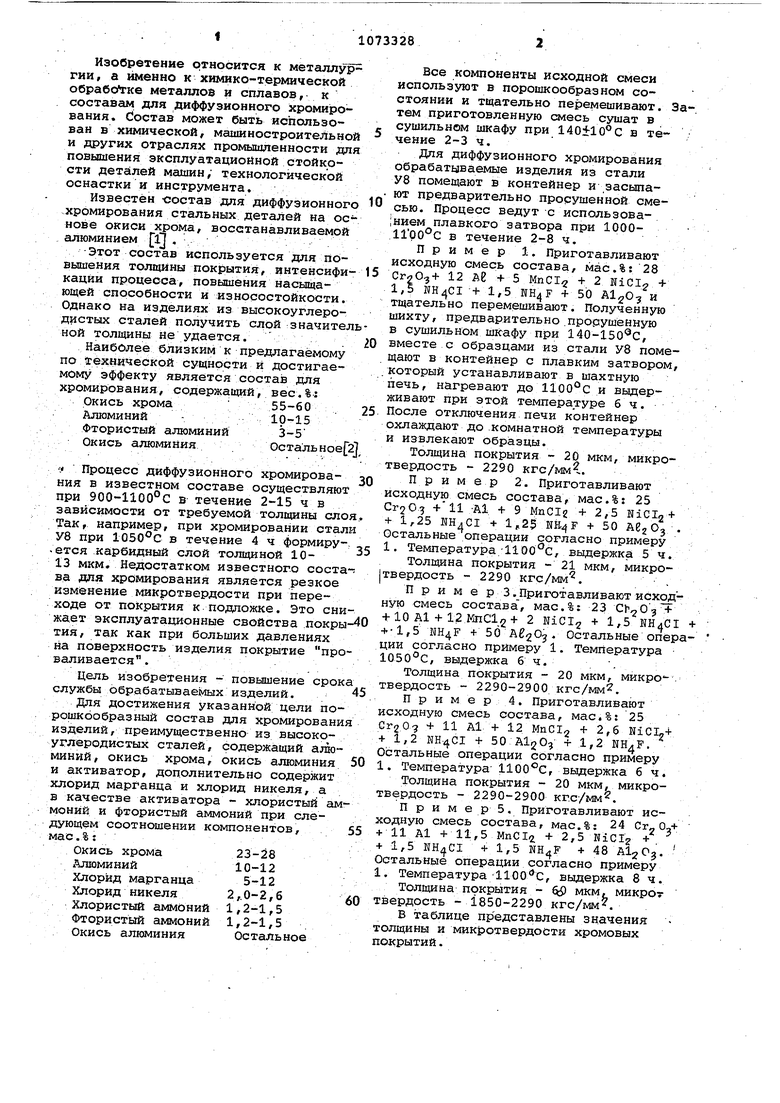

Предлагаемый состав

| название | год | авторы | номер документа |

|---|---|---|---|

| Состав для хромирования стальных изделий | 1980 |

|

SU918331A1 |

| Состав для хромирования сталей и сплавов и способ его использования | 1981 |

|

SU1022999A1 |

| СОСТАВ ДЛЯ ХРОМИРОВАНИЯ СТАЛЕЙ И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 1990 |

|

RU2020189C1 |

| Состав для хромирования стальных изделий | 1987 |

|

SU1520142A1 |

| Состав для получения комплексных покрытий на стальных изделиях | 1983 |

|

SU1126626A1 |

| Состав для хромирования стальных изделий | 1980 |

|

SU931799A1 |

| Состав для диффузионного хромирования высокоуглеродистой стали | 1981 |

|

SU986963A1 |

| Порошкообразный состав для диффузионного хромирования стальных изделий | 1984 |

|

SU1196414A1 |

| Состав для хромирования стальных изделий | 1988 |

|

SU1588802A1 |

| Состав для хромирования изделий из высокоуглеродистых сталей | 1981 |

|

SU1030421A1 |

ПОРОШКООБРАЗНЫЙ СОСТАВ ДЛЯ :ХРОМИРОВАНИЯ ИЗДЕЛИЙ преимущественно. из высокоуглеродистых сталей, содержащий алюминий, окись хрома, окись алюминия и активатор, отличающийся тем, что, с целью повышения срока службы обрабатываемых изделий, он дополнительно содержит хлорид марганца и хлорид никеля, а и качестве активатора - хлористый аммоний и фтористый аммоний при след щем соотношении компонентов, мас.%: Окись хрома23-28 , Алюминий10-12 Хлорид марганца 5-12 Хлорид никеля 2,0-2,6 Хлористый аммоний 1,,5 Фтористый аммрний 1,2-1,5 Окись алюминия Остальное е

20

20

21

50-100 600-650

2290

160-170

2290-2900 50-100 500-900

160-170

2290

50-100 550-900

160-170

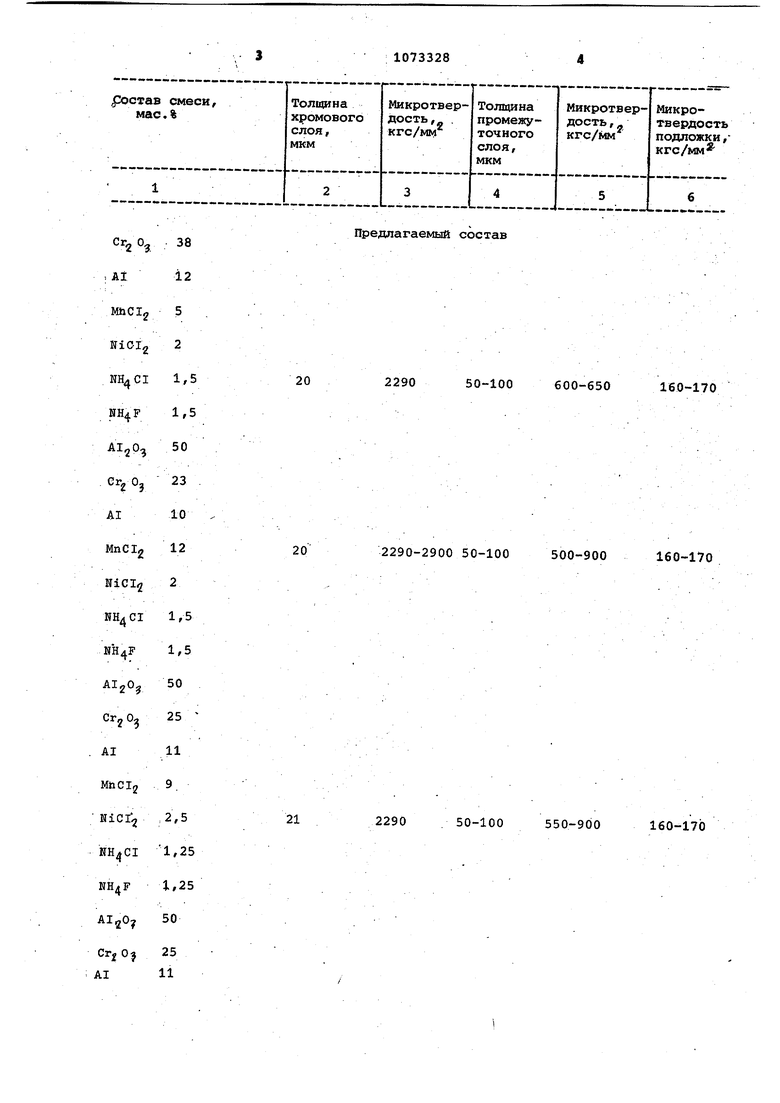

п::::1::::1 MnCIjj NiCIg . ,, . .AlgOCTj 03 MnCIj NiCI МНдС AlgOj. Известный состав Cr,05 AIjiO

Дополнительное введение компонентов, содержащих некарбидообразующие элементы - марганец и никель,, которые хорошо растворяются в железе и легируЗО ют его, создают промежуточный белее твердый подслой между основными .металлами и карбидным хромовым покрытием. Эти элементы не препятствуют образованию карбидного хромового по- 55 крытия, а за счет легирова- : ния ферритного подслоя позволяПродолжение таблицы

160-170 2290-2900 y.-. A. «V

160-170 1850 ,

160-170 1850-2290

ют увеличить общую толщину покрытия .

Как видно из таблицы, между подложкой и покрытием образуется промежуточный слой с микротвердостью меньшей, чем микротвердость .покрытия, но большей,чем микротвердость подложки, при этом толщина хромового покрытия увеличилась в 1,5-3 раза, что соответственно позволяет увеличить срок службы обрабатываемых изделий в 2 раза.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Порошкообразный состав для диффузионного хромирования изделий из средне-и высокоуглеродистых сталей | 1980 |

|

SU908937A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| СОСТАВ ДЛЯ ХРОМИРОВАНИЯ | 0 |

|

SU406969A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1984-02-15—Публикация

1982-10-22—Подача