Изобретение относится.к химико- термической обработке материалов, и может быть использовано в машиностроении, приборостроении, пищевой промышленности для повьшения эксплуатационных характеристик изделий.

Целью изобретения является повышение кавитационной стойкости и толщины покрытий.

Состав, включающий порошок хрома, инертную добавку и активатор, дополнительно содержит метаванадат аммония при следующем соотношении компонентов, мас.%:

Порошок хрома 40-48

Хлористый

аммоний1-2

Метаванадат

аммония4-10

Окись алюминияОстальноеХром используется в виде порошка технической чистоты, полученного при размоле хрома марки ХО зернистостью 1-2 мм, - метаванадат аммония, бесцветные или желто-белые кристаллы с ромбической решеткой, при нагреве разлагаются.

Метаванадат аммония применяется в текстильной промышленности в качестве протрав при крашении хлопчато- бз ажньгх тканей и для фиксации анилина на шелке, изготовление чернил, в техническом анализе.

Использование метаванадата аммония в совокупности с порошков хрома, инертной добавкой и хлористым аммонием в указанных вьш1е количествах приводит к формированию покрытия повьшенной твердости, толщины и кавита- ционной стойкости.

Метаванадат аммония в процессе нагрева порошковой смеси разлагается с образованием следующих соединений:

, NH,

-

NHj +

N + Н

(1) (2)

Cl + Н

(3)

Образующийся в результате реакшш (О J испаряется (температура испа рения порядка ).

В дальнейшем возможны реакции хлорирования окисла ванадия и порошка хрома

20

2°. Н Сг + СГ

V + С1

V + - СгС1з

VC1,

(А) (5) (6)

25

Хлориды хрома и ванадия взаимодействуют с насыщаемой стальной поверхностью образцов по реакции:

CrCl + . Fed, VCl + Fe - Fed,

I При этом образуются активные ато- хрома и ванадия, который диффундируют в изделие.

I В результате взаимодействия атомов хрома и ванадия с углеродом стапь ной матрицы формируются карбидные иск рытия (Сг, (Cr,V)C, отличающиеся собой микрозернистостью (0,1- 0,5 мкм).

Атомарный азот, образующийся в результате протекания.вьщеприведенных реак1Шй:.,. адсорбируется насыщаемой поверхностью образцов, повышая .активность поверхности и способность к годсорбции хрома и ванадия, ускоряя процессы диффузионного формирования покрытий. Атомарный азот принимает участие в формировании покрытий и тем самым увеличивает толщину покрытия,

Условия насыщения и структура образующегося покрытия обеспечивают повышение толщины и кавитационной

стойкости. Структура формируюпщхся карбидных покрытий при насыщении в предлагаемом составе, отличается J особой мелкозернистостью (0,1 - 0,5 мкм) в отличии от известной (1,5-2 мкм). Благодаря этому и достигается значительное повьш1ение кавитационной стойкости.

10 Пример. Процесс нанесения карбидных покрытий заключается в еле - дующем. В контейнер помещают часть насыщающей смеси. Затем в тигель по- мещают изделия и засыпают оставшейся 15 частью порошковой смеси. Для предотвращения дроникновения воздуха в насыщающую камеру контейнер закрывают листом асбеста и засыпают натросили- катное стекло толщиной 10 мм. При нагреве до температур ведения процесса, составляющих 1000, 1050, воздух из контейнера вытесняется продуктами разложения метавана- дата. аммония и хлористого аммония через затвор. При этом натросиликат- ное стекло расплавляется (750-800 с) и герметизирует -контейнер. После окончания изотермической вьщержки продолжительностью 4-8 ч контейнер с де- 30 тапями извлекают из печи и охлаждают до комнатной температуры на воздухе. (7J После oxJ-Iaждeния контейнера застывший силикат разбивают, контейнер распако- (QJ вывают и извлекают детали с чистой

поверхностью не требующей дополнительной очистки.

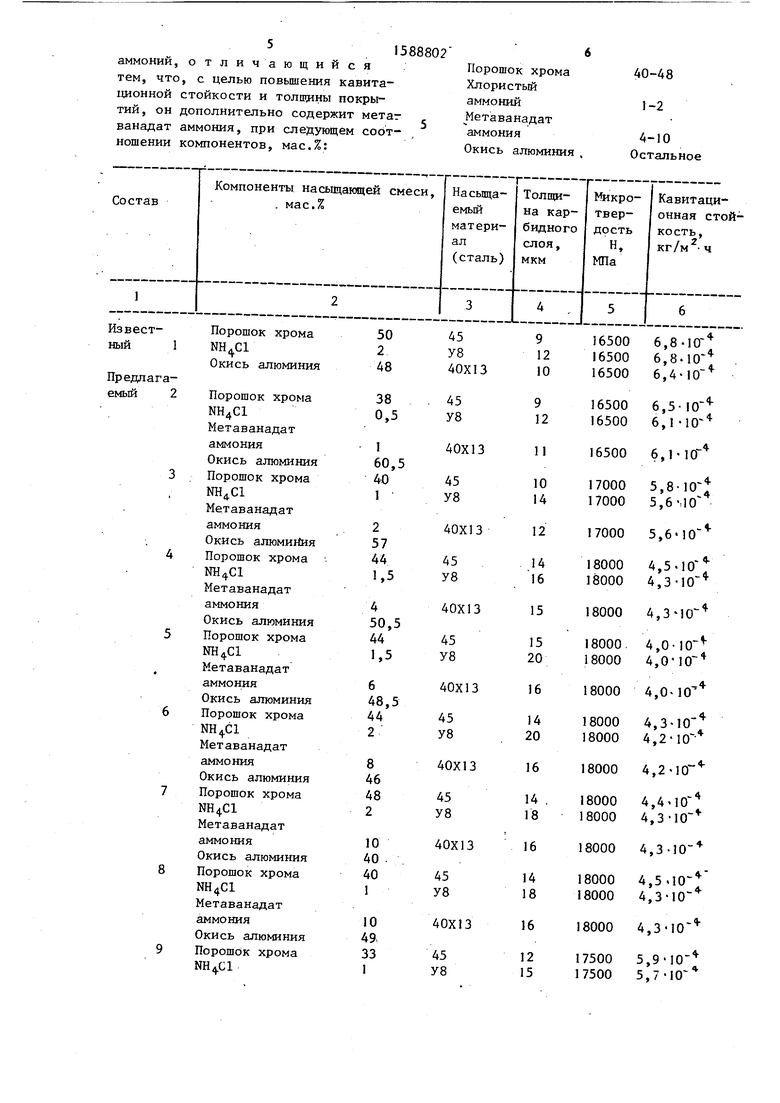

в таблице пр иведены примеры свойств покрытий, полученных по предлагаемому и известному составам порошков. Толщину и микротвердость карбиднь1х покрытий определяли по стандартной методике, на приборе ПМТ-3. Испытания покрытий на кавитационную стойкость проводили магнитострикционным методом

45 на приборе УЗДН-2Т при частоте 22 кГц. Из даннь1х, приведенных в таблице, видно, что кавитационная, стойкость покрытий, полученных в предлагаемых составах, возрастает в 1,5-1,7 раза по

50 сравнению с известным, а толщина покрытий увеличивается в 1,5-1,6 раза, кроме того, наблюдается некоторое увеличение микротвердости.

55 Формула изобретения

Состав для хромирования стальных изделий, включающий порошок хрома, окись алюминия и хлористый

J5

Ю

аммоний, отличающийся тем, что, с целью повьшения кавита- ционной стойкости и толщины покрытий, он дополнительно содержит метаг ванадат аммония, при следующем соотношении компонентов, мас.%:

8802

Порошок хрома Хлористый аммоний Метаванадат аммония Окись алюминия

40-48 1-2

4-10 Остальное

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ хромирования стальных изделий в обмазках | 1990 |

|

SU1721121A1 |

| Порошкообразный состав для диффузионного хромирования деталей из средне-и высоко-углеродистых сталей | 1978 |

|

SU700562A1 |

| Состав для хромирования сталей и сплавов и способ его использования | 1981 |

|

SU1022999A1 |

| Порошкообразный состав для диффузионного хромирования | 1982 |

|

SU1014981A1 |

| СПОСОБ ХРОМИРОВАНИЯ СТАЛЬНЫХ ИЗДЕЛИЙ В МУФЕЛЬНЫХ ПЕЧАХ С ВОЗДУШНОЙ АТМОСФЕРОЙ | 2008 |

|

RU2378413C2 |

| Порошкообразный состав для хромирования изделий | 1982 |

|

SU1073328A1 |

| Состав для карбохромирования стальных деталей | 1984 |

|

SU1559001A1 |

| Порошкообразный состав для хромирования железоуглеродистых сплавов | 1980 |

|

SU885340A1 |

| Порошкообразный состав для хромирования изделий из никелированных углеродистых сталей | 1982 |

|

SU1049563A1 |

| Состав для комплексного насыщения стальных изделий | 1987 |

|

SU1477780A1 |

Изобретение относится к химико-термической обработке материалов и может быть использовано в машиностроении, приборостроении и пищевой промышленности для повышения эксплуатационных характеристик изделий. Цель - повышение кавитационной стойкости и толщины покрытий. Состав для хромирования включает компоненты при следующем соотношении, мас.%: порошок хрома 40-48, хлористый аммоний 1-2, метаванадат аммония 4-10, окись алюминия остальное. Использование состава позволяет повысить в 1,5-1,7 раза кавитационную стойкость и в 1,5-1,6 раза толщину покрытий на углеродистых сталях и стали 40х13. 1 табл.

звестый 1

редлагамый 2

Порошок хрома

Окись алюминия

Порошок хрома NH4C1

Метаванадат аммония

Окись алюминия . Порошок хрома

Метаванадат аммония

Окись алюминия Порошок хрома

Метаванадат

аммония

Окись алюминия

Порошок хрома

Метаванадат

аммония

Окись алюминия

Порошок хрома

Метаванадат

аммония

Окись алюминия

Порошок хрома

Метаванадат

аммония

Окись алюминия

Порошок хрома

NH4C1

Метаванадат

аммония

Окись алюминия

Порошок хрома

Метаванадат

аммония12 40X13 13

Окись алюминия.49

TlopomoK хрома50 45 11 1У8 14

Метаванадат

аммония1 40Х13 12

Окись алк шния48

Порошок хрома50 45 11 У8 13 Метаванадат

аммония11 40X13 12

Окись алюминия36

Продолжение таблицы

17500 5,7-10

Ф

16500 16500

6,4-10- 6,040

16500 6,0-10

-41750017500

6,0-10- 6,040

17500 6,010

-Ф

| Минкевич А.Н | |||

| Химико-термичес- кая обработка металлов и сплавов | |||

| М.: Машинрстроение , 1969, с | |||

| Затвор для дверей холодильных камер | 1920 |

|

SU182A1 |

Авторы

Даты

1990-08-30—Публикация

1988-06-17—Подача