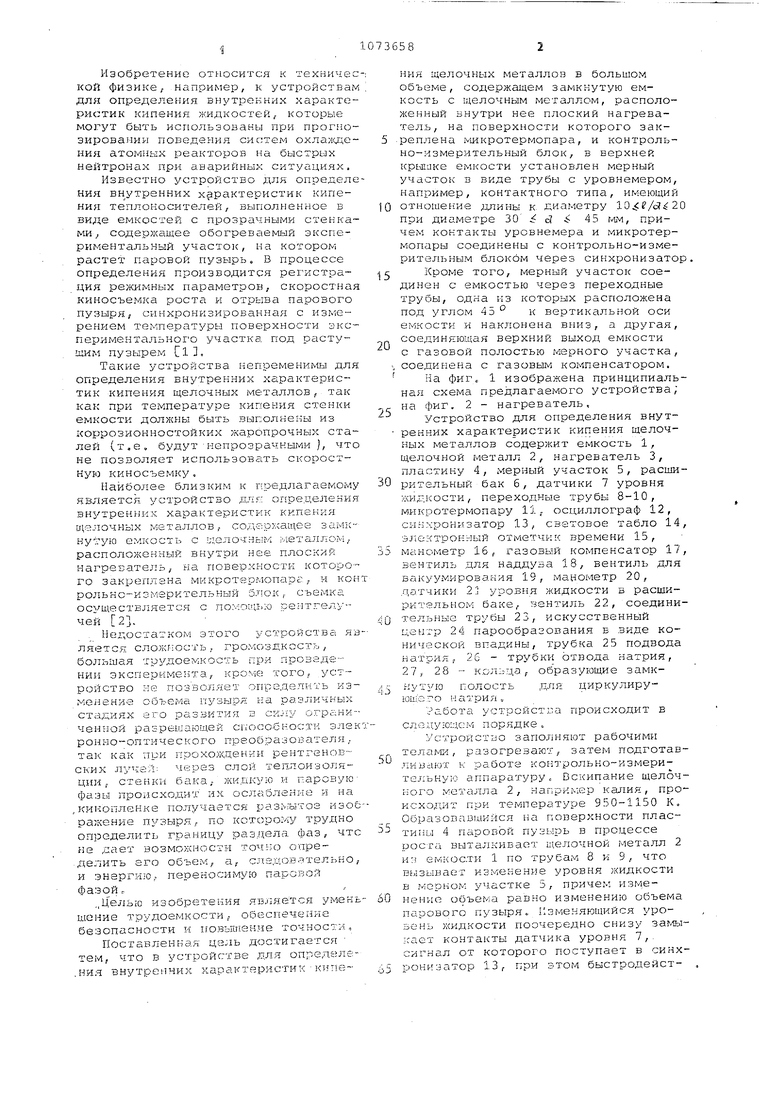

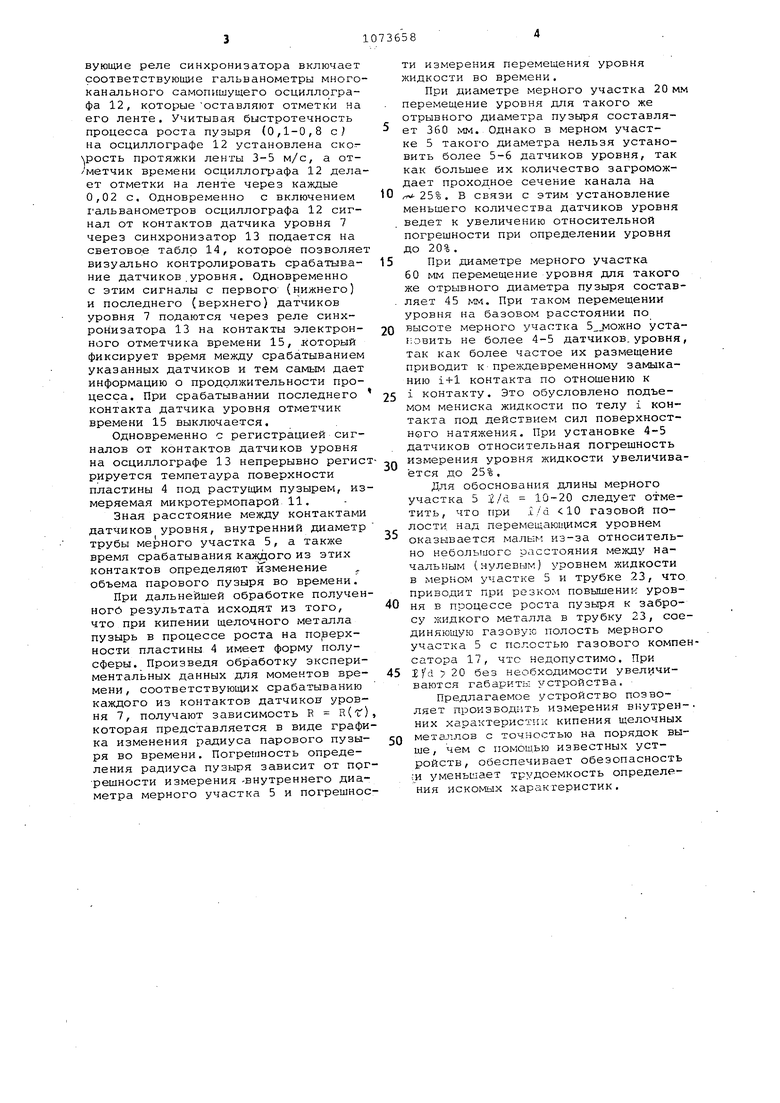

Изобретение относится к техниче кой физике, например, к устройствам для определения внутренних характе ристик кипения жидкостей, которые могут быть использованы при прогио зировамии поведения систем охлажде ния атомных реакторов на быстрых нейтронах при аварийных ситуациях. Известно устройство для определ ния внутренних характеристик кипения теплоносителей, выполненное в вид;е емкостей с прозрачными ми содержащее обогреваемый экспериментальный участок, на котором растет паровой пузырь. В процессе определения производится регистрация режимных параметров, скоростна киносъемгса роста и отрыва парового пузыря, синхронизированная с измерением температуры поверхности экспериментгчльного участка под ргютущим пузырем Cl. Такие устройства непременимы для определения внутренних характеристик кипения щелочных металлов,, так как при температуре кипения стенки емкости должны быть выполнены из коррозионностойких жаропрочных сталей (т.е. будут-непрозрачными I, что не позволяет использовать скоростную киносъемку, Наиболее близким к предлагаемому является устройство огределения внутренних хара.ктеристргк кипения щелочных металлов, содеркашее замкнутую емкость с иелочным металлом, расположенный внутри нее плоский нагреватель, на поверхности которого закреплена микротермопггрг;, и ко рольно-измерительный блок, съемка осуществляется с помо1ц1 :о рентгелучей 2. Недостатком этого устройства яв ляется сложгость , громоздкость , большая трудоемкость при прозадении эксперимента, кроме того, устройство не позволяет определить изменение объема пузыря на различных стадиях его развития в силу ограничайной разрешающей способности эле ронно-оптического преобразователя,. так как при прохожцении рентгеновских лучал: через слой теплоизоляции,, стенки бака, жидкую и паровую фазы прО1-1сходит их ослабление и на , ки1-:опленке получается разлгытое изоб разкение пузыря, по которому трудно определить границу раздела фаз, что не дает воз мок н ости точно о-пре делить его объем, а, сл:8довлтельно и энергиО,, переносимую паровой фазой„ ,,Целью изобретения я-вляется -умень шсние трудоемкости, обеспечение безопасности и повышение точности. Поставленная цель достигается тем, что в устройстве для определе,ния внутренних характеристик -кипеНИН щелочных металлов в большом объеме, содержащем замкнутую емкость с щелочным металлом, расположенный внутри нее плоский нагреватель, на поверхности которого закреплена микротермопара, и контрольно-измерительный блок, в верхней Kpt-лике емкости установлен мерный участок Б виде трубы с уровнемером, например, контактного типа, имеющий отношение длины к диаметру при диаметре 30 d - 45 мм, причем контакты уровнемера и микротермопары соединены с контрольно-измерительным блоком через синхронизатор. Кроме того, мерный участок соединен с емкостью через переходные трубы, одна из которых расположена под углом 45 - к вертикальной оси емкости и наклонена вниз, а другая, соеэдиняющая верхний выход емкости с газовой полостью мерного участка, соединена с газовым компенсатором. На фиг„ 1 изображена принципиальная схема предлагаемого устройства; на фиг. 2 - нагреватель. Устройство для определения внутренних характеристик кипения щелочных ме-таллов содержит емкость 1, щелочной металл 2, нагреватель 3, пластину 4, мерный участок 5, расширительный бак 6, датчики 7 уровня жидкости, переходные трубы 8-10, микротермопару 11. осциллограф 12, синхронизатор 13, световое табло 14, -315ектронный отметчик времени 15, манометр 16,, газовый компенсатор 17, вентиль для наддува 18, вентиль для вакуумировакия 19, манометр 20, .патчики 23 уровня жидкости в расширительном баке, зентиль 22, соединительные трубы 23, искусственный центр 24 парообразования в виде конической впадины, трубка 25 подвода натрия, 26 трубки отвода натрия, 27, 28 - кольца, образующие замкнутую полость для циркулирующего натрия, .абота устройства происходит в следующем порядке. Устройство заполняют рабочими телаьт, разогревают, затем подготавливают к работе контрольно-измерительнуО аппаратуру. Вскипание щелочного металла 2, например калия, происход-ит при температуре 950-1150 К, Обрггзовавшийся на поверхности пластины 4 паровой пузырь в процессе росга выталкивает ы,елочной металл 2 ин емкости 1 по трубам В и 9, что вь зывает изменение уровня жидкости в мерном участке 5, причем измене1-1ле объема равно изменению объема парового пузыря„ Изменяющийся уровень жидкости поочередно снизу загдыкает контакты датчика уровня 7,. сигнал от которого поступает в синх13, при этом быстродействующие реле синхронизатора включает соответствующие гальванометры многоканального самопишущего осциллографа 12, которыеоставляют отметки на его ленте. Учитывая быстротечность процесса роста пузыря (0,1-0,8 с) на осциллографе 12 установлена ско рость протяжки ленты 3-5 м/с, а от- метчик времени осциллографа 12 делает отметки На ленте через каждые 0,02 с. Одновременно с включением 1альванометров осциллографа 12 сигнал от контактов датчика уровня 7 через синхронизатор 13 подается на световое табло 14, которое позволяе визуально контролировать срабатывание датчиков.уровня. Одновременно с этим сигналы с первого (нижнего) и последнего (верхнего) датчиков уровня 7 подаются через реле синхронизатора 13 на контакты электронного отметчика времени 15, который фиксирует время между срабатыванием указанных датчиков и тем самым дает информацию о продолжительности процесса. При срабатывании последнего контакта датчика уровня отметчик времени 15 выключается.

Одновременно с регистрацией сигналов от контактов датчиков уровня на осциллографе 13 непрерывно регисрируется темпетаура поверхности пластины 4 под растущим пузырем, измеряемая микротермопарой 11.

Зная расстояние между контактами датчиков уровня, внутренний диаметр трубы мерного участка 5, а также время срабатывания каждого из этих контактов определяют йзменение , объема парового пузыря во времени.

При дальнейшей обработке полученного результата исходят из того, что при кипении щелочного металла пузырь в процессе роста на поверхности пластины 4 имеет форму полусферы. Произведя обработку экспериментальных данных для моментов времени, соответствующих срабатыванию каждого из контактов датчиков уровня 7, получают зависимость R R(f) которая представляется в виде графика изменения радиуса парового пузыря во времени. Погрешность определения радиуса пузыря зависит от погрешности измерения -внутреннего диаметра мерного участка 5 и погрешности измерения перемещения уровня жидкости во времени.

При диаметре мерного участка 20 мм перемещение уровня для такого же отрывного диаметра пузыря составляет 360 мм. Однако в мерном участке 5 такого диаметра нельзя установить более 5-6 датчиков уровня, так как большее их количество загромождает проходное сечение канала на

0 . В связи с этим установление меньшего количества датчиков уровня ведет к увеличению относительной погрешности при определении уровня до 20%.

5 При диаметре мерного участка

60 мм перемещение уровня для такого же отрывного диаметра пузыря состав. ляет 45 мм. При таком перемещении уровня на базовом расстоянии по

0 высоте мерного участка 5 можно установить не более 4-5 датчиков, уровня, так как более частое их размещение приводит к преждевременному замыканию i+1 контакта по отношению к

5 i контакту. Это обусловлено подъемом мениска жидкости по телу i контакта под действием сил поверхност ного натяжения. При установке 4-5 датчиков относительная погрешность измерения уровня жидкости увеличивается до 25%.

Для обоснования длины мерного участка 5 2/а 10-20 следует отметить, что при i/d 10 газовой полости над перемещающимся уровнем

оказывается малым из-за относительно неболыиогс расстояния между начальным (нулевым) уровнем жидкости в мерном участке 5 и трубке 23, что приводит при резком повышении уров0 ня в процессе роста пузыря к забросу жидкого металла в трубку 23, соединяющую газовую полость мерного участка 5 с полостью газового компенсатора 17, что недопустимо. При

5 2ld /20 без необходимости увеличиваются габаритк устройства.

Предлагаемое устройство позволяет производить измерения внутрен-. них характеристик кипения щелочных

металлов с точностью на порядок выше, чем с помощью известных устройств, обеспечивает обезопасность .:и уменьшает трудоемкость определения искомых характеристик. : 2/

| название | год | авторы | номер документа |

|---|---|---|---|

| Ультразвуковой индикатор уровня | 1977 |

|

SU620828A1 |

| Способ подготовки фитильной тепловой трубы к работе | 1980 |

|

SU879243A1 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ТЕПЛА (СИСТЕМА ОБОГРЕВА) | 1994 |

|

RU2087796C1 |

| Устройство отбора проб многофазного флюида и способ его реализации | 2023 |

|

RU2816682C1 |

| Датчик регистрации паровых пузырей вдВуХфАзНОМ пОТОКЕ | 1978 |

|

SU851199A1 |

| Устройство жидкостного охлаждения объекта | 1986 |

|

SU1416816A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ОХЛАЖДАЮЩЕЙ СПОСОБНОСТИ ЖИДКОЙ СРЕДЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1990 |

|

RU2039092C1 |

| СПОСОБ ЗАПРАВКИ ЖИДКОСТНОГО КОНТУРА СИСТЕМЫ ТЕРМОРЕГУЛИРОВАНИЯ ТЕПЛОНОСИТЕЛЕМ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2269461C2 |

| Установка для моделирования технологических процессов бесщелочной каталитической очистки нефти от сероводорода и меркаптанов | 2023 |

|

RU2823859C1 |

| Фурма металлургической печи | 1980 |

|

SU933713A1 |

1. УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ ВНУТРЕННИХ ХАРАКТЕРИСТИК КИПЕНИЯ. ЩЕЛОЧНЫХ МЕТАЛЛОВ в большом Объеме, содержащее замкнутую емкость с щелочным металлом, расположенный внутри нее плоский нагреватель, на поверхности которого закреплена микротермопара, и контрольноизмерительный блок, отличающееся тем, что, с целью уменьшения трудоемкости, обеспечения безопасности и повышения точности определения, в верхней крышке емкости установлен мерный участок в виде трубы с уровнемером, например, контактного типа, имеющий отношение длины к диаметру 20 при диаметре 30 сЗ 45 мм, причем контакты уровнемера и микротермопары соединены с контрольно-измерительным блоком через синхронизатор. 2. Устройство по п. 1, отли(Л чающееся тем, что мерный участок соединен с емкостью через .переходные трубы, одна из которых расположена под углом 45° к верти;кальной оси емкости и наклонена .вниз г а другая, соединяющая верхний выход емкости с газовой полостью мерного участка, соединена с газовым компенсатором. -si оо О) ел 00

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Cooper M.G., Lloud AoI.P | |||

| Transient local neat flux in nucleate boiling | |||

| Third Juten Heat Trab.s | |||

| Coif., Chicago, 1966, c | |||

| Говорящий кинематограф | 1920 |

|

SU111A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Авксентюк Б.П | |||

| и др | |||

| Исследование механизма кипения жидких металлов | |||

| Сб | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Л., апрель 1967, с | |||

| Прибор для демонстрирования годового движения земли вокруг солнца и кажущегося движения солнца вокруг земли | 1916 |

|

SU1421A1 |

Авторы

Даты

1984-02-15—Публикация

1982-07-26—Подача