Л

С

D

СО О) О5

ю

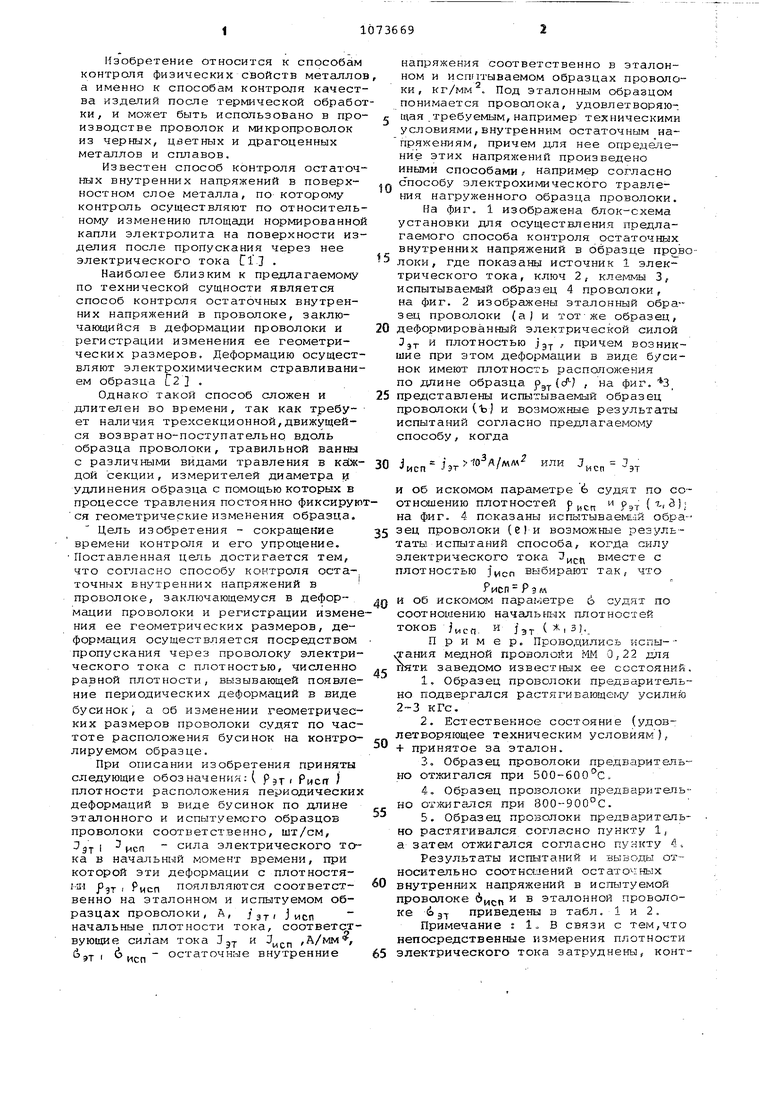

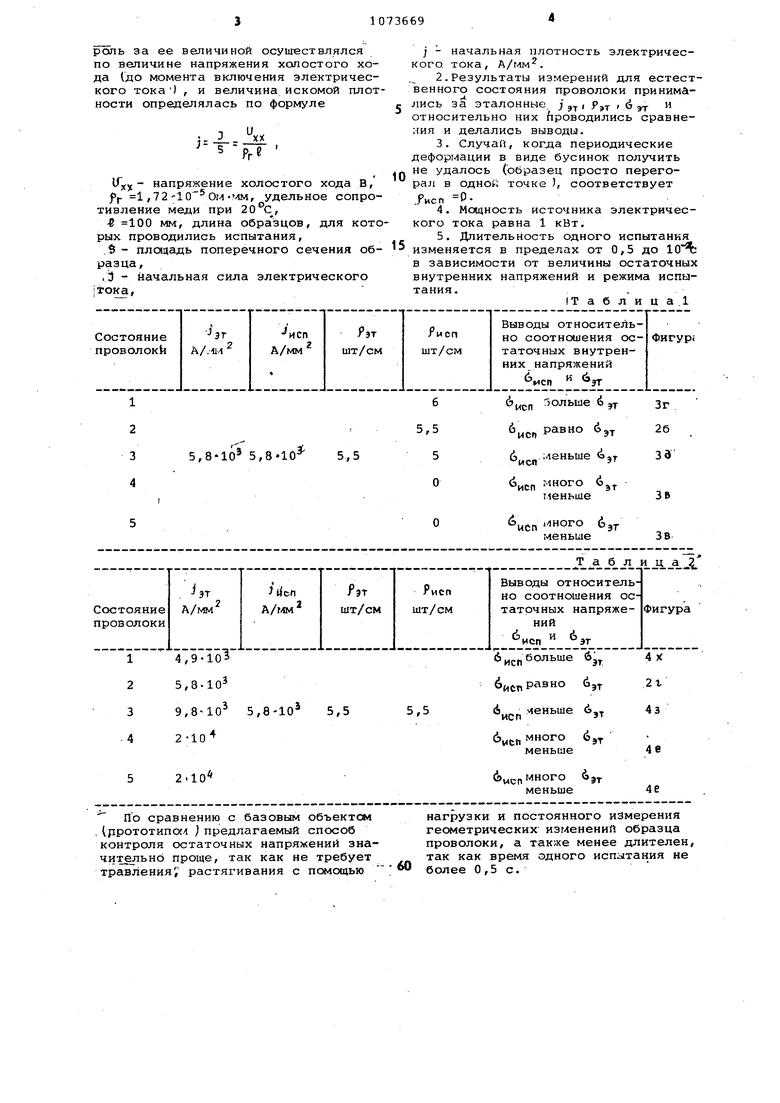

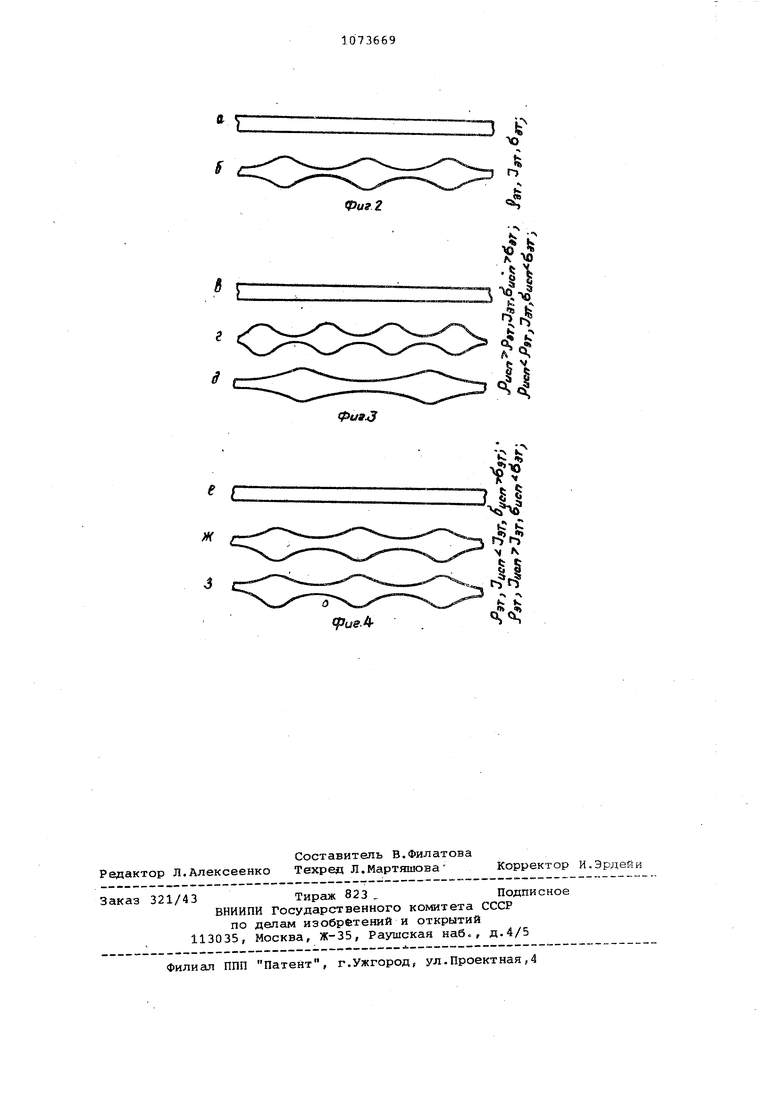

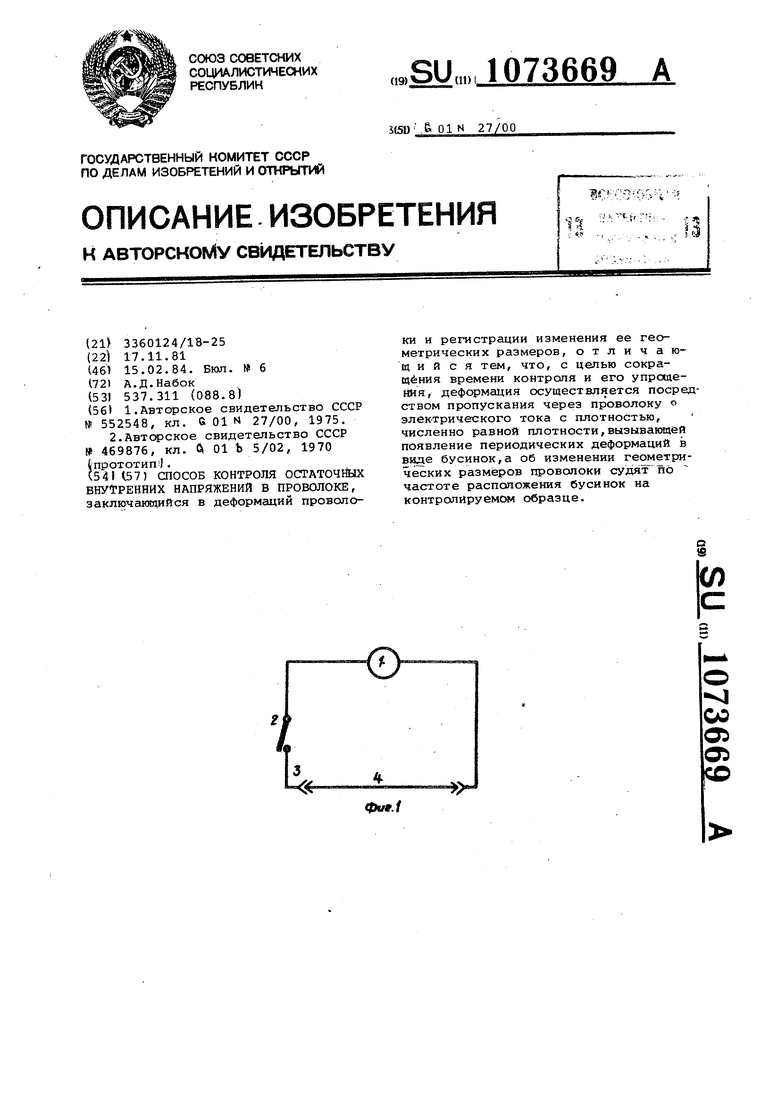

Изобретение относится к способам контроля физических свойств металло а именно к способам контроля качест ва изделий после термической обрабо ки, и может быть использовано в про изводстве проволок и микропроволок из черных, цветных и драгоценных металлов и сплавов. Известен способ контроля остаточ ных внутренних напряжений в поверхностном слое металла, по которому контроль осуществляют по относитель ному изменению площади нормированно капли электролита на поверхности из делия после пропускания через нее электрического тока ClJ . Наиболее близким к предлагаемому по технической сущности является способ контроля остаточных внутренних напряжений в проволоке, заключающийся в деформации проволоки и регистрации изменения ее геометрических размеров. Деформацию осущест вляют электрохимическим стравливани ем образца L2 , Однако такой способ сложен и дпителен во времени, так как требует наличия трехсекционной,движущейся возвратно-поступательно вдоль образца проволоки, травильной ванны с различными видами травления в Ко(ж дой секции, измерителей диаметра р удлинения образца с помощью которых в процессе травления постоянно фиксирую ся геометрические изменения образца. Цель изобретения - сокращение времени контроля и его упрощение, Поставленная цель достигается тем, что согласно способу контроля остаточных внутренних напряжений в проволоке, заключающемуся в деформации проволоки и регистрации измен ния ее геометрических размеров, деформация осуществляется посредством пропускания через проволоку электрического тока с плотностью, численно равной плотности, вызывающей появление периодических деформаций в виде бусинок, а об изменении геометрических размеров проволоки судят по частоте расположения бусинок на контролируемом образце. При описании изобретения приняты следующие обозначения: f )f , Рисгг J плотности расположения периодических деформаций в виде бусинок по длине эталонного и испытуемого образцов проволоки соответственно, шт/см. сила электрического то ка в начальн111й момент времени, при которой эти деформации с плотностяьш pj , Рцсп поялвляются соответственно на эталонном и испытуемом образцах проволоки. А, Уд-р, J исп начальные плотности тока, соответс т, А/мм , вующие силам тока . и Л, - остаточные внутренние напряжения соответственно в эталонном и испптываемом образцах проволоки, кг/мм . Под эталонным образцом понимается проволока, удовлетворяющая .требуемым,например техническими условиями,внутренним остаточным напряжениям, причем для нее определение этих напряжений произведено иными способами,- например согласно способу электрохимического травления нагруженного образца проволоки. На , 1 изображена блок-схема установки для осуществления предлагаемого способа контроля остаточных внутренних напряжений в образце проволоки, где показаны источник 1 электрического тока, ключ 2, 3, испытывае1УК й образец 4 проволоки, на фиг. 2 изображены эталонный образец проволоки (а) и тот-же образец, деформированный электрической силой Jj и плотностью J3T причем возникшие при этом деформации в виде бусинок имеют плотность расположения по д:у1ине образца , на фиг. 3 представлены испытываемый образец проволоки(Ъ) и возможные результаты испытаний согласно предлагаемому способу, когда J 1 и СП и об искомом параметре 6 судят по соотнесению плотностей р Рэт ( на фиг. 4 показаны испытываем1;1й обра-зец проволоки (е) и возможные результаты испытаний способа, когда силу электрического тока вместе с плотностью 1cn выбирают так, что f исп РЗМ и об искомом параметре 6 судят по соотношению началь№,1х плотностей токов Jncn. и |з ( ж, 31. Пример, Проводились испы--ания медной проволойи ММ 0,22 для пяти: заведомо известных ее состояний. 1.Образец проволоки предварительно подвергался растягивающе гу усилию 2-3 кГс. 2.Естественное состояние (удовлетворяющее техническим условиям). + принятое за эталон. Зо Образец проволоки предварительно отжигался при 500-600с. 4.Образец проволоки предварительно отжигался при 800-900°С. 5.Образец проволоки предварительно растягивался согласно пункту 1, а затем отж1-2гался согласно пункту 4, Результаты испытаний и выводы относительно соотналений остаточных внутренних напряжений в ио-штуемой проволоке 6,f, и в эталонной проволоке э g-f приведены в табл. 1 и 2. При1 1ечание s 1. В связи с тем,что непосредственные измерения плотности электрического тока затруднены, контроль за ее величиной осуигествлялся по величине напряжения холостого хода (до момента включения электрического тока) , и величина искомой плотности определялась по формуле

j - начальная плотность электрического тока, .

2.Результаты измерений для естественного состояния проволоки принимались за эталонные j , , у уг

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ определения внутренних напряжений в материалах | 1983 |

|

SU1157427A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ОСТАТОЧНЫХ НАПРЯЖЕНИЙ В ДЕТАЛЯХ С ЭЛЕКТРОПРОВОДНЫМИ ПОКРЫТИЯМИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2340867C2 |

| Способ определения остаточных напряжений в образце методом непрерывного электрохимического травления и устройство для его осуществления | 1991 |

|

SU1810746A1 |

| Способ контроля качества закалки листового стекла | 1978 |

|

SU785244A1 |

| Способ определения ударной вязкости сплавов | 1989 |

|

SU1731833A1 |

| Способ определения остаточных напряжений в образцах из ферромагнитного материала | 1979 |

|

SU930005A1 |

| СПОСОБ ОЦЕНКИ ГОДНОСТИ ПРОВОДЯЩЕЙ ПЛЕНКИ | 1993 |

|

RU2072586C1 |

| Способ создания усталостной трещины заданной длины | 1989 |

|

SU1730562A1 |

| Способ определения пористости твердых тел | 1988 |

|

SU1721474A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ КРИТИЧЕСКОЙ СТЕПЕНИ ПЛАСТИЧЕСКОЙ ДЕФОРМАЦИИ В МЕТАЛЛИЧЕСКИХ СПЛАВАХ | 1997 |

|

RU2133027C1 |

По сравнению с базовым объектом . Сррототипогд ) предлагаемый способ контроля остаточных напряжений значительно проще, так как не требует травления, растягивания с помсяцью

нагрузки и постоянного измерения геометрических изменений образца проволоки, а также менее длителен, так как время одного испытания не более 0,5с.

Авторы

Даты

1984-02-15—Публикация

1981-11-17—Подача