Изобретение относится к контрольно- измерительной технике, а именно к определению пористости материалов, и может быть использовано для контроля качества пористых материалов в различных отраслях промышленности.

Известен способ определения пористости материалов, заключающийся во взвешивании сухого и насыщенного жидкостью образца.

К недостаткам указанного способа относится необходимость определения объема и плотности образца.

Известен способ определения пористости материалов лучом лазера, заключающийся в измерении концентрации заряженных частиц в области падения лазерного луча над поверхностью материала, по которой судят о пористости материала, причем концентрацию заряженных частиц измеряют с помощью электрода путем регистрации электрического тока между образцом и электродом.

Способ характеризуется высокой экс- прессностью, однако относится к разрушающим методам за счет действия мощного инфракрасного излучения, что является недостатком при контроле и отбраковке изделий.

Наиболее близким к предлагаемому является способ определения пористости покрытий, заключающийся в приготовлении шлифа поверхности, бомбардировке ее сканирующим пучком электронов и регистра i

ю

Ј

s| Јь

ции рентгеновского излучения, характеристического для химического элемента, входящего в состав подложки, определении концентрационного профиля этого элемента вдоль поверхности образца, а определе- ние пористости сводится к нахождению отношения площади всплесков интенсивно- стей в концентрационных профилях к общей площади сканирования электронного пучка.

К недостаткам указанного способа относятся: необходимость дополнительной подготовки поверхности образца, возможность определения открытой пористости только пленок и покрытий за счет низкой проникающей способности первичного излучения, а также только однофазных.гомогенных объектов за счет определения концентрационного профиля только одного элемента вдоль поверхности образца; пони- женная точность определения пористости, обусловленная учетом пор размерами (0,01- 1) мкм, зависимыми от диаметра пучка первичных электронов.

Целью изобретения является повыше- ние точности определения пористости за счет учета всех пор и экспрессности определения пористости путем автоматизации процесса измерения.

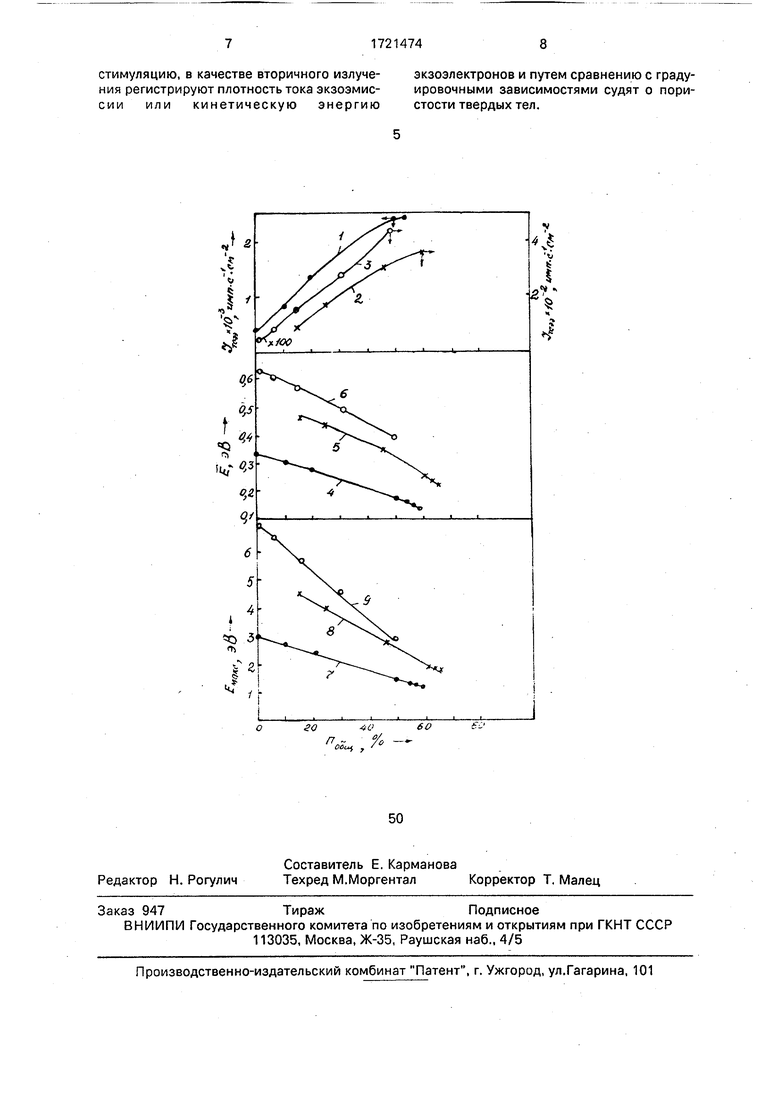

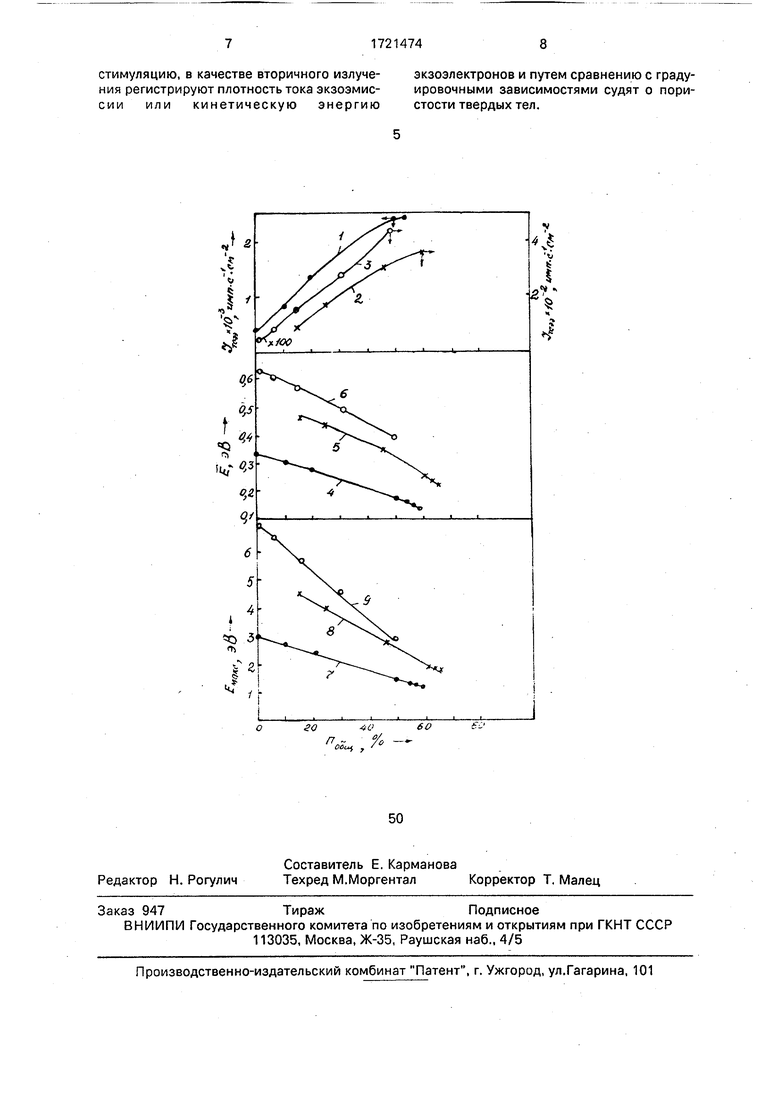

Поставленная цель достигается тем, что облучение осуществляют рентгеновским или гамма-излучением дозой 106-5 -107Р, производят термостимуляцию и/или фотостимуляцию, в качестве вторичного излучения регистрируют плотность тока экзоэмиссии или кинетическую энергию эк- зоэлектронов и путем сравнения с градуи- ровочными зависимостями судят о пористости твердых тел.

Дефекты, как правило, образуются в тех местах кристаллической решетки, где имеются какие-либо нарушения, электрические заряды концентрируются в наиболее напряженных областях, около структурных нарушений, созданных, например, микропорами. Увеличение плотности дефектов в материале, обусловленное увеличением его пористости, приводит к возрастанию концентрации эмиссионно-ак- тивных центров, следовательно, и экзоэ- миссии. В пористых материалах за счет пониженной электропроводности и некоторых особенностей дефектообразования, обусловленных всеми порами, при возбуждении образца создаются внутренние элек- трические поля, параметры которых определяют ускорение экзоэлектронов при их движении к поверхности образца, и, в конечном счете, сообщаемую им кинематическую энергию.

Эти факты позволяют после проведения соответствующей градуировки определять пористость материала по плотности тока экзоэмиссии и кинетической энергии (средней и максимальной) эмиттируемых электронов.

Указанный интервал доз фотонного излучения определяется следующими обстоя- тельствами. Нижний предел (106 Р) гарантирует полное заполнение ловушек избыточными носителями заряда. Ниже указанного предела эффективность заполнения ловушек избыточными носителями заряда недостаточна, что. в свою очередь, приводит к снижению точности предлагаемого метода. Верхний предел (5 -10 Р) определяется дозой, превышение которой нецелесообразно по практическим соображениям, так как уменьшается производительность метода.

Способ осуществляют следующим образом.

Облученные образцы с известной пористостью, предварительно определенной путем взвешивания сухого и насыщенного жидкостью образца, помещают в измерительную камеру, позволяющую регистрировать плотность тока экзоэмиссии и энергетическое распределение эмиттируемых электронов при термо- и фотостимуляции в вакууме - Па. Облучение образцов осуществляют стационарным рентгеновским (УРС-55) или гамма-излучением (микротрон М-20) дозой 106-5 -107 Р. Детектором электронов служит вторично-электронный умножитель типа ВЭУ-6. Термостимуляцию образцов проводят со скоростью 0,25 К . Фотостимуляцию поверхности образца осуществляют светом дейтериевой лампы ЛД-Д. Выбору спектрального состава света предшествует определение длины волны, соответствующей красной, границе фотоэффекта. Для этой цели используют ультрафиолетовый осветитель и монохроматор. Оценку производят следующим образом. Анализируемый образец помещают в вакуумную камеру перед детектором электронов. Далее образец освещают светом,дейтериевой лампы через монохроматор ДМР-4, с помощью которого вырезают узкую область спектра свечения лампы. Начиная с длинноволновой области спектра и постепенно уменьшая длину волны, наблюдают за током экзоэмиссии. Фиксируют длину волны света, проходящего через монохроматор, при которой наблюдается рост тока экзоэмиссии от фонового зна- чения. Измерение энергетического распределения экзоэлектронов осуществляют методом задерживающего потенциала

с применением многоканального анализатора ТА-1024. Применение микроЭВМ (EMG-666) для управления и считывания информации позволяет автоматизировать процесс измерения и обработки результатов. Регистрирующие приборы тока экзоэ- миссии и энергии эмиттируемых экзоэлектронов градуируют предварительно в единицах пористости по эталонному образцу.

Пример 1. Монокристаллический кремний электронной проводимости марки КЭФ-0,5 и ориентации 110, из которого вырезают стандартные пластины диаметром 10 мм и толщиной 400 мкм, а затем механически шлифуют. Окисление кремниевой пластины производят в течение 25 с в атмосфере сухого кислорода при 1150°С. Толщина полученного окисла, определенная с помощью лазерного эллипсометра, 0,12 мкм. Полученный однофазный гомогенный образец облучают рентгеновским излучением дозой 10 Р. Термостимуляцию производят со скоростью 0,25 К . Длина волны стимулирующего света составляет 300 нм. Измеряют плотность тока экзоэмиссии при 190°С в вакууме 10 Па, которая составляет тсээ 450 имп с см . Согласно градуиро- вочной кривой (кривая 1) пористость образца отсутствует. Измерение энергетического распределения дает значение Е 0,33 эВ, Емакс 3,0 эВ, согласно градуировочной кривой (кривые 4 и 7) пористость образца отсутствует. Согласно известному способу пористость образца отсутствует.

Пример 2. Керамические образцы представляют собой диски диаметром 10 мм и толщиной 1 мм. Для получения керамики используют оксиды кремния и цинка квалификации для люминофоров. Для создания керамики с различной пористостью холод- нопрессованные образцы отжигают при 400-1200°С, Двухфазные гетерогенные объекты имеют состав SiOa - ZnO (2 мол.%). Образец керамики, термообработанный при 2100°С облучают гамма-излучением дозой 5 -107 Р. Термостимуляцию производят со скоростью 0,25 К с . Длины волны стимулирующего света составляет 300 нм. Измеряют плотность тока экзоэмиссии при 240°С в вакууме Па, которая составляет Тсээ 95 имп . Согласно градуировочной кривой (кривая 2) пористость образца составляет 15,61%. Измерение энергетического распределения дает значение Е 0,47 эВ, Емакс. 4,6 эВ, согласно градуировочной кривой (кривые 5 и 8) пористость образца составляет 15,61 %. Испытания, проведенные по известному способу, показали, что пористость составляет

15,61%. Способ вообще не позволяет оценить пористость многофазного гетерогенного объекта.

Примерз. Керамические образцы

представляют собой диски диаметром 10 мм и толщиной 1 мм. Для получения керамики используют оксид бериллия квалификации чистый для люминофоров. Для создания керамики с различной пористостью холодноп- рессованные образцы отжигают при 400-1800°С. Однофазный гомогенный образец керамики ВуО, термообработанный при 1800°С, облучают рентгеновским излучением дозой 5 10е Р. Термостимуляцию производят со скоростью 0,25 К с .Длина волны стимулирующего света составляет 350 нм. Измеряют плотность тока экзоэмиссии при 220°С в вакууме Па, которая составляет

тсээ 5 -10 имп с См . Согласно градуировочной кривой (кривая 3) пористость образца составляет 2%. Измерение энергетического распределения дает значение Е 0,62 эВ, согласно градуировочной

кривой (кривые 6 и 9) пористость образца составляет2%. Испытания, проведенные по известному способу показали, что пористость составляет 2%.

Использование предлагаемого способа

определения пористости твердых тел выгодно отличает его от базового, так как при сохранении такого положительного качества, как простота, предлагаемый способ об; ладает повышенной производительностью

получения результатов и существенно.большей чувствительностью за счет учета всех пор, а также позволяет оценивать степень спекаемости многофазных керамических материалов. В случае необходимости можно

осуществлять 100%-ный контроль пористых элементов с отбраковкой деталей без предварительной подготовки их поверхности, что повысит надежность и качество работы керамических изделий. Отбракованные детали могут быть посланы на доработку и после повторного контроля использованы в изделии, повышая технологический выход готовой продукции.

Формула изобретения

Способ определения пористости твердых тел, заключающийся в облучении материала ионизирующим излучением и регистрации вторичного излучения, о тл ичающийся тем, что, с целью повышения точности и экспрессности определения, облучение осуществляется рентгеновскими или гамма-излучением дозой 10-5 10 Р, производят термостимуляшию и/или фотостимуляцию, в качестве вторичного излучения регистрируют плотность тока экзоэмис- сии или кинетическую энергию

экзоэлектронов и путем сравнению с граду- ировочными зависимостями судят о пористости твердых тел.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ КОНТРОЛЯ КАЧЕСТВА КВАРЦЕВЫХ РЕЗОНАТОРОВ | 1991 |

|

RU2045041C1 |

| СПОСОБ КОНТРОЛЯ ЛУЧЕВОЙ ПРОЧНОСТИ ПОВЕРХНОСТИ ОПТИЧЕСКИХ МАТЕРИАЛОВ | 1990 |

|

RU2034278C1 |

| РАБОЧЕЕ ВЕЩЕСТВО ДЛЯ ТЕРМОЭКЗОЭЛЕКТРОННОЙ ДОЗИМЕТРИИ | 2010 |

|

RU2449316C2 |

| Способ определения концентрации примеси в кремнии | 1990 |

|

SU1749953A1 |

| РАБОЧЕЕ ВЕЩЕСТВО ДЛЯ ТЕРМОЭКЗОЭЛЕКТРОННОЙ ДОЗИМЕТРИИ ГАММА- И ЭЛЕКТРОННОГО ИЗЛУЧЕНИЯ | 2005 |

|

RU2282212C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ РАДИОНУКЛИДОВ В ЖИДКИХ СРЕДАХ И УСТРОЙСТВО ДЛЯ РЕГИСТРАЦИИ ЭКЗОЭЛЕКТРОННОЙ ЭМИССИИ | 1993 |

|

RU2065613C1 |

| РАБОЧЕЕ ВЕЩЕСТВО ДЛЯ ТЕРМОЭКЗОЭЛЕКТРОННОЙ ДОЗИМЕТРИИ | 2007 |

|

RU2331086C1 |

| РАБОЧЕЕ ВЕЩЕСТВО ДЛЯ ТЕРМОЭКЗОЭЛЕКТРОННОЙ ДОЗИМЕТРИИ ВЫСОКОЭНЕРГЕТИЧЕСКОГО ЭЛЕКТРОННОГО ИЗЛУЧЕНИЯ | 2016 |

|

RU2622240C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ РАСПРЕДЕЛЕНИЯ ПЛОТНОСТИ ПОТОКА ЭЛЕКТРОНОВ ПО ЕГО СЕЧЕНИЮ | 2009 |

|

RU2393505C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДЛИТЕЛЬНОГО ПОСЛЕСВЕЧЕНИЯ ЛЮМИНОФОРОВ ОПТИЧЕСКИХ ИЗЛУЧАТЕЛЕЙ | 2009 |

|

RU2399831C1 |

Изобретение относится к контрольно- измерительной технике, а именно к определению пористости и может быть использовано для контроля качества пористых материалов в различных отраслях промышленности. Цель - повышение точности и экспрессное™ определения. Способ заключается в измерении параметров экзоэ- лектронной эмиссии твердого тела после облучения ионизирующим излучением и стимуляции. Новым в способе является регистрация кинетической энергии экзоэлект- ронов, эмиттируемых с поверхности облученного твердого тела. Затем проводят сравнение указанной характеристики с предварительно полученной для эталонного материала, причем стимуляцию производят не только термически, но и оптически. 1 ил. сл С

so

4 О

«ь, %

60

| Материалы и изделия огнеупорные | |||

| Метод определения водопоглощения, кажущейся плотности, открытой и общей пористости ГОСТ 2409-90 | |||

| М.: Изд-во стандартов, 1980 | |||

| Способ определения диоксида азота | 1981 |

|

SU1032373A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ определения пористости покрытий | 1982 |

|

SU1022010A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1992-03-23—Публикация

1988-02-13—Подача