Изобретение относится к производстёу стек.ла и может быть использовано для контроля качества закалки образцов стекла, и стеклоизделий. Известен способ контроля качества закалки стекла, основанный на измерении закалочных напряжений в стекле по разности хода лучей в поляризованном свете fl . Однако такой способ позволяет определять напряжения лишь в средних слоях образца стекла, в то время как качество закалки определяется вели-z чиной напряжений в поверхностных слЪ ях. Известен способ контроля качества закалки листового, стекла, включающий одностороннее травление консольно .за креШ1енного стекла 2|. В этом способе осуществляют измерение деформа ции образца стекла, вызванной нарушением равновесия остаточныз напряжений при удалении поверхностного слоя, и опрделение напряжений и каждом удаленном слое в зависимости от физических свойств и геометрических размеров образца стекла. . . Недостатком этого способа являетс низкая точность, обусловленная большой погрешностью измерения истинной толщины удаляемых слоев образца. По этому способу толщина образца измеряется рычажной системой с плавающими щупами. Однако ввиду химической неоднородности стекла его поверхность травится неравномерно и поверхность травления имеет губчатую морфологию. В этих условиях непосредственный промер толщины образца даже в нескольких точках не характеризует действительную его толщину, а усреднение толщины по результатам дискретных замеров дает большую погрешность. Целью изобре1 эния является повышеник точности контроля . Это достигается тем, что в способе контроля качества закгшки листового стекла, включающем одностороннее травление консольно закрепленного . стекла, дополнительно определяют скорость деформации стекла, вызванную нарушением равновесия остаточных напряжений при удалении поверхностного слоя, и скорость травления стекла, сравнивают их и по соотношению скорости деформации и скорости травления судят о качестве закалки стекла. Способ заключается в следующем. При непрерывном травлёнйй образца происходит постоянное изменений морологии поверхности. Выпуклости и падины непрерывно возникают и.исчеают по всей плоскости образца. Блаодаря этому йспользбванйё операции пределения скорости травления образа позволяет получить значительно болееобъективные данные о динамике роцесса удаления слоев и дает достаточно точную информацию об усредненной по площади образца толщине удаенного в единицу времени слоя. При этом процесс нарушения равновесия остаточных напряжений, сопровождающийся непрерывной деформацией образца, , рактеризуется скоростью изменения п рогиба во времени. Соотношение скорости деформации и скорости травления позволяет судить о качестве закалки.

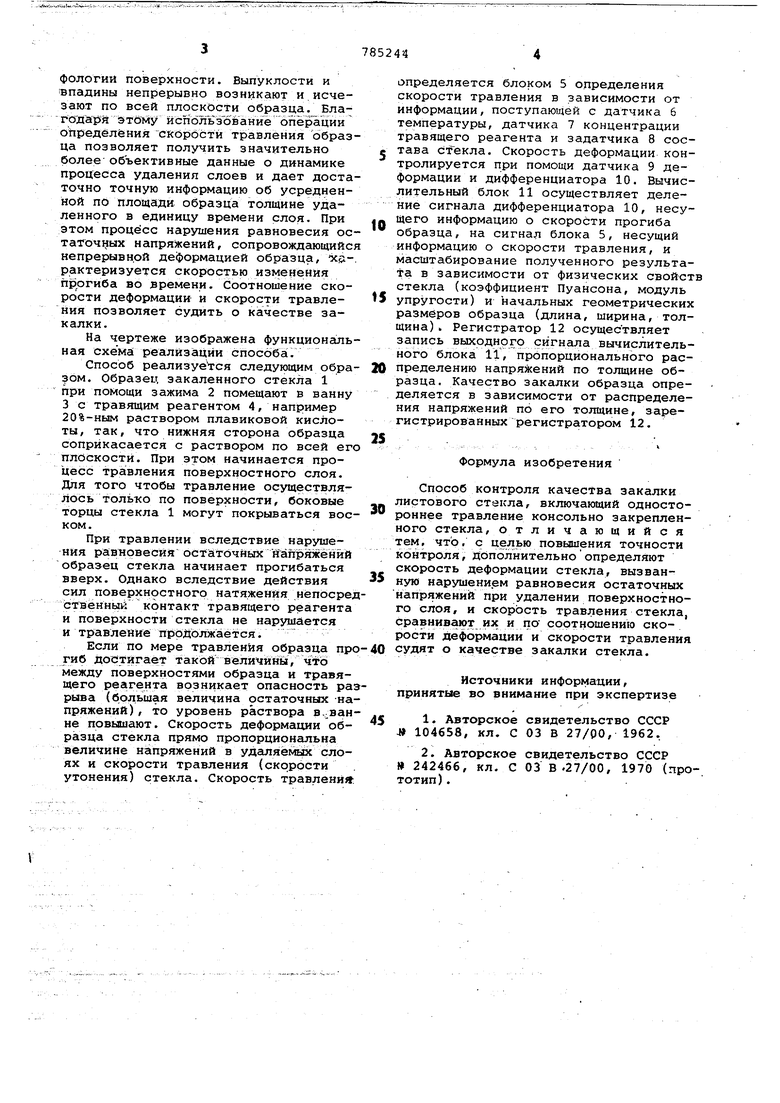

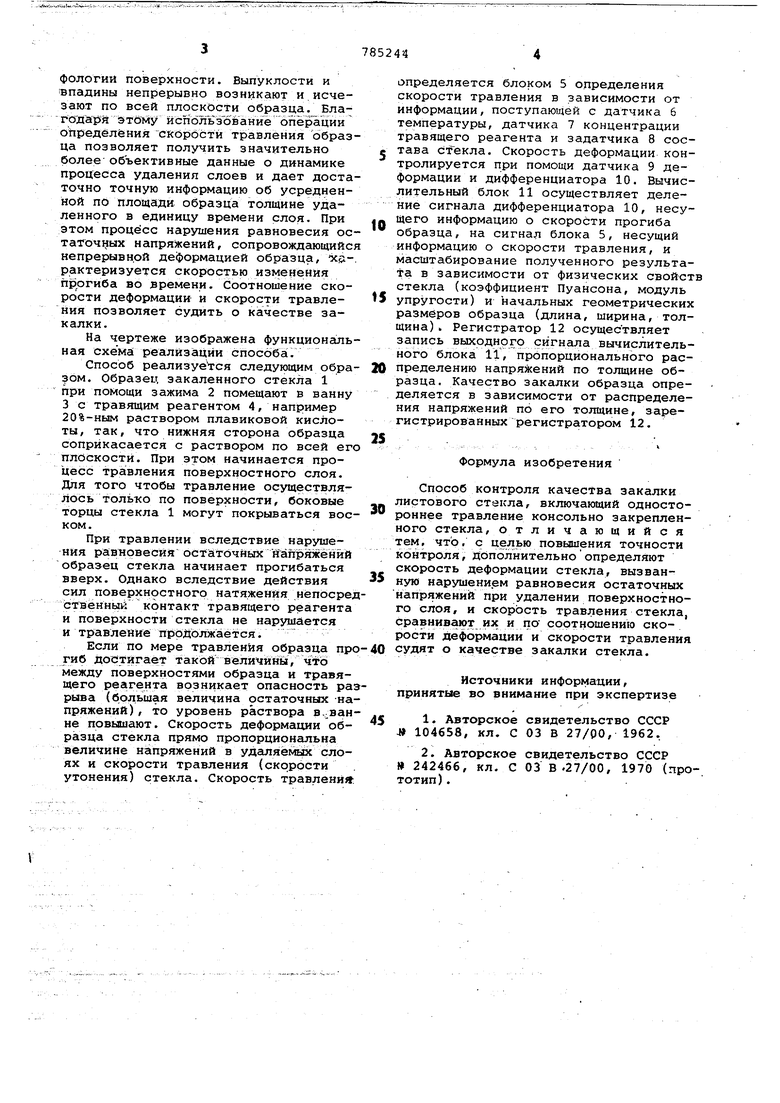

На чертеже изображена функциональная схема реализации способа.

Способ реализуется следующим обра9бм. Образец закаленного стекла 1 при помощи зажима 2 помещают в ванну 3 с травящим реагентом 4, например 20%-ным раствором плавиковой кислоты, так, что нижняя сторона образца соприкасается с раствором по всей его плоскости. При этом начинается процесс травления поверхностного слоя. Для того чтобы травление осуществлялось только по поверхности, боковые торцы стекла 1 могут покрываться воском.

При травлении вследствие нарушения равновесия остаточных напряжений образец стекла начинает прогибаться вверх. Однако вследствие действия сил поверхностного натяжения непЬсредственный контакт травящего реагента и поверхности стекла не нарушается и травление продолжается.

Если по мере травления образца прогиб достигает такой величины, что между поверхностями образца и травящего реагента возникает опасность разрыва (большая величина остаточных -напряжений) , то уровень раствора в..ванне повышают. Скорость деформации образца стекла прямо пропорциональна величине напряжений в удаляёмда слоях и скорости травления (скорости утонения) стекла. Скорость травленйЖ

определяется блоком 5 определения скорости травления в зависимости от информации, поступающей с датчика 6 температуры, датчика 7 концентрации травящего реагента и задатчика 8 сосf тава стекла. Скорость деформации контролируется при помощи датчика 9 деформации и дифференциатора 10. Вычислительный блок 11 осуществляет деление сигнала дифференциатора 10, несуJJ щего информацию о скорости прогиба образца, на сигнал блока 5, несущий информацию о скорости травления, и масштабирование полученного результата в зависимости от физических свойств стекла (коэффициент Пуансона, модуль

5 упругости) и начальных геометрических размеров образца (длина, ширина, толщина) . Регистратор 12 осуществляет запись выходного сигнала вычислительного блока 11, пропорционального распределению напряжений по толщине образца. Качество закалки образца определяется в зависимости от распределения напряжений по его толщине, зарегистрированных регистратором 12.

Формула изобретения

Способ контроля качества закалки листового стакла, включающий одностороннее травление консольно закрепленного стекла, отличающийся тем, что, с целью повышения точности контроля, дсзполнительноопределяют скорость деформации стекла, вызванную нарушением равновесия остаточных напряжений при удалении поверхностного слоя, и скорость травления стекла, сравнивают их и по соотношению скорости деформации и скорости травления 0 судят о качестве закалки стекла.

Источники информации, принятые во внимание при экспертизе

5 1 Авторское свидетельство СССР J 104658, кл. С 03 В 27/QO, 1962..

2. Авторское свидетельство СССР 242466, кл. С 03 Б.27/00, 1970 (прототип).

If I/ I f

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для контроля качества закалки стекла | 1978 |

|

SU785243A1 |

| Способ определения остаточных напряжений в образце методом непрерывного электрохимического травления и устройство для его осуществления | 1991 |

|

SU1810746A1 |

| Способ химико-термической обработки прецизионных деталей | 1990 |

|

SU1721103A1 |

| Способ определения остаточных напряжений | 1984 |

|

SU1249314A1 |

| Способ изготовления стеклянных пластин для фотопреобразователей космического назначения | 2022 |

|

RU2790303C1 |

| ПУЛЕСТОЙКИЙ СТЕКЛОПОЛИМЕРНЫЙ КОМПОЗИТ | 2014 |

|

RU2567879C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ РАСПРЕДЕЛЕНИЯ ОСТАТОЧНЫХ НАПРЯЖЕНИЙ ПО СЕЧЕНИЮ СТЕНКИ ТРУБЫ (ВАРИАНТЫ) | 2019 |

|

RU2738997C1 |

| СПОСОБ СВАРКИ ТОНКОСТЕННЫХ ЛИСТОВЫХ ДЕТАЛЕЙ ПОД ФЛЮСОМ | 2024 |

|

RU2834666C1 |

| Способ определения остаточных напряжений в металлических образцах | 1990 |

|

SU1730529A1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ ОСТАТОЧНЫХ ПОВЕРХНОСТНЫХ НАПРЯЖЕНИЙ | 2005 |

|

RU2282164C1 |

J 4

S - 7

Авторы

Даты

1980-12-07—Публикация

1978-10-16—Подача