Изобретение относится к приклад ной электрохимии, преимущественно к преобразователям концентрации ки лорода, и может быть использовано теплоэнергетике, атомной энергетик металлургии и др. Известны электрохимический прео разователь концентрации кислорода и способ его изготовления. Электрохимический преобразователь содержит помещенный в металлический корпус твердый электролит, который полност окружает расположенный внутри него электрод сравнения. Способ изготовления электрохимического преобразователя заключается в помещении выут твердого электролита материала электрода сравнения и закрепления твердого электролита с электродом сравнения в металлическом корпусе 11 . Недостатки известных способа и устройства заключаются в том, что при соединении такой коиструкции с металлическим корпусом для измерения активности кислорода в жидких металлах неизбежен параллельный шунтирующий поток кислорода через нерабочую.часть твердого электролита в зоне его спая с металлом и далее электронный перенос Чк измеряемой среде. При этом электродвижущая сил.а, возникающая за счет разницы кислородных потенциалов пары металл припоя (корпуса) электрод сравнения , может привести к значительному искажению результатов измерения. Наиболее близким к изобретению по технической сущности является электрохимический преобразователь концентрации кислорода, содержащий размещенные в изолирующем корпусе, выполненные в виде монолитного блок твердг лй электролит и расположенный в контакте с твердым электролитом электрод сравнения из смеси металла с его окислом, причем изолирующий корпус выполнен из смеси тугоплавких окислов, термическое расширение которых одинаково с термическим рас1«ирением твердого злект ролита 2 . . Известный преобразователь характеризуется заметной электронной про водимостью, вносящей погрешность в измерения при температурах ниже , являющейся следствием недостаточной электроизоляции электрода сравнения.от корпуса преобразовател возможен перенос зарядов по поверх ности таблетки твердого электролита) . Кроме того, для создания контакта электролита с таблеткой элект рода сравнения, требуется тщательная пришлифовка их поверхностей и поджа тие в процессе работы с помощью пружины. Такой электрический контакт несовершенен и приводит к поллриэа-ции ячейки и к дополнительной .погрей нести. Кроме того, необхода-и -юсть выделения пружины для по,цэкатия электрода сравнс ния к эле.«тролит:/ в холод ную зону увеличивает габариты всей конструкции. Наиболее близким по техничаогсой сущности к предлагг1емому cniDcooy является способ изготовления ялектрохимического преобразователя концентрации кислорода путем совместного горячего прессования порошковых заго-товок изолирующего корпуса, твердого электролита и электрода сравнения Л Недостатки известного способа заключаются в том, что изготовленные электрохигумческие преобразователи не обладают достаточной точностью измерений и надежностью, при работе в в)асокотемпературны.х средах. Цель изобретения - повыл1ение точности измерений и надежности в р боте. Поставленная цель .достигается тем, что в электрохимическом преобразователе ко-ндентрации кислорода, содержащем размещенные в изолирующем корпусе выполненные в виде монолитного блока твер..гцлй электролит и расположенный в контакте с твердщм электролитом электрод сравнения из смеси металла с его OKiicлом, причем изолирующий корпус выполнен из смеси тугоплавких окислов термическое расширение которой одинаково с термическим расиыт эниеь твердого электролита, электроп, сравнения дополнительно содерж.ит хи1-шчески инертьйлй наполнитель со сродством к кислороду меньшим, ч-ел,- у металла электрода оравненид, а чаочь поверхности электрода сравн15нин контактирует с изолирующим KOpl-ti COi.I Кроме того, согласно спо. i-isготовления электро ш угическо:1о гфеобразователя концентрации кислоро.да путем совместного горячего, прессования порошковых згхготовок изолирующего корпуса, твердого электролита и электрода сравнения, горячее прессование проводят при 1450-1650 К и давлении 40-70 МПа с выдержкой ьо времени 45-100 мик,- а эстем охлаждают со скоростью 5-10 K/RMH. Гемпе.ратура горячего пре::сованкя порошкового брикета, рабочее дазле:1ие и выдержка под давлением Езаи:.юсЕйзаны и определяются временем, необхо.. -i димнм для удаления пор в прэцзссе пластического или вязкого течения материала. При более высоких теьшературах прессования пластическое течение протекает с большей скоросгью, поэтому время вьщержки под .давлением или величина давления могут быть снижены. Наоборот, при относительно низкой температуре величина давления или время его действия должны быть повышены.

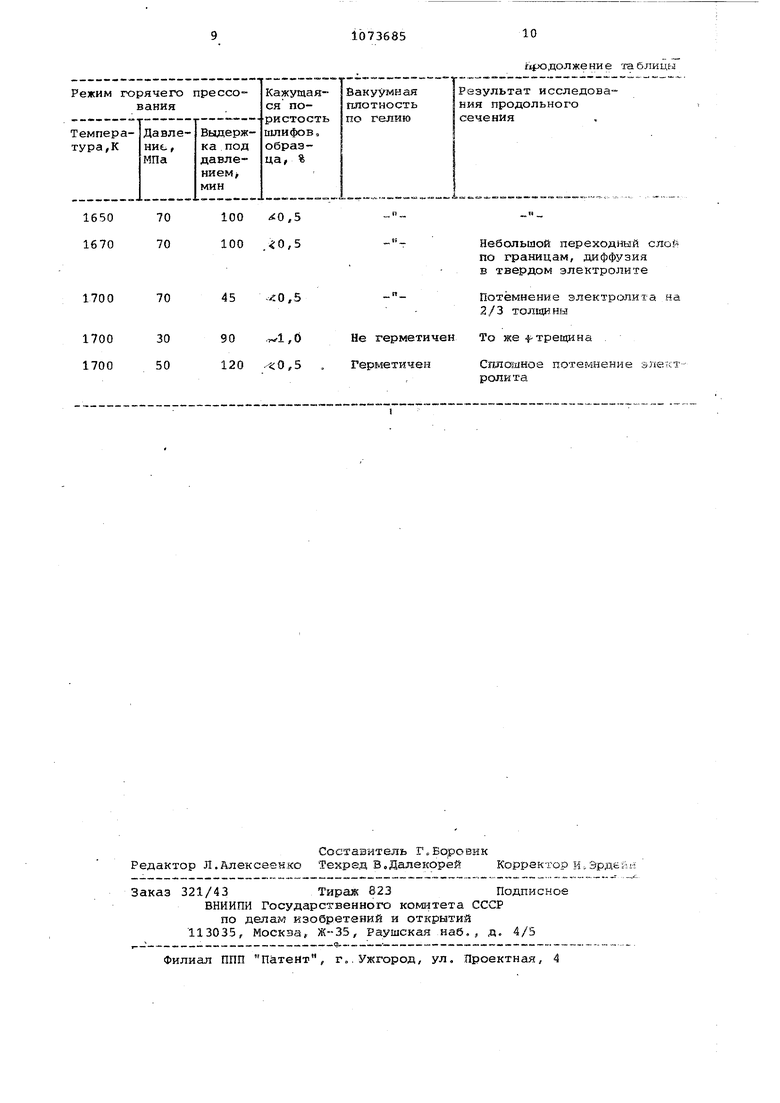

Температура свыше 1650 К или давление и время выдержки больше указанного диапазона при рабочих температурах 1450-1650 К дают некачественны изделия. Так, увеличение времени выдержки при 1650 К и 50 МПа до 2 ч приводит к диффyзиoннo v y проникновению окислов из электрода сравнения в твердый электролит и изолятор на глубину до 1,0 мм, а при 1700 К и том же давлении - до 2,5 мм, т.е. практически на всю толщину электролита. Электрические свойства такого преобразователя не удовлетворяют предъявляемым требованиям.

Кроме того, верхний предел давления (70 Mriaij ограничивается ползучестью материала пресс-формы, в которой проводится горячее прессование (молибден или его сплавы, вольфрамы . При- эксплуатации разъемных пресс-форм при давлении выше указанного через несколько прессовок образуется щель между секциями матрицы, в которую затекает прессуемый материал. При этом искажается геометрия слоев в керамическом блочном образце.

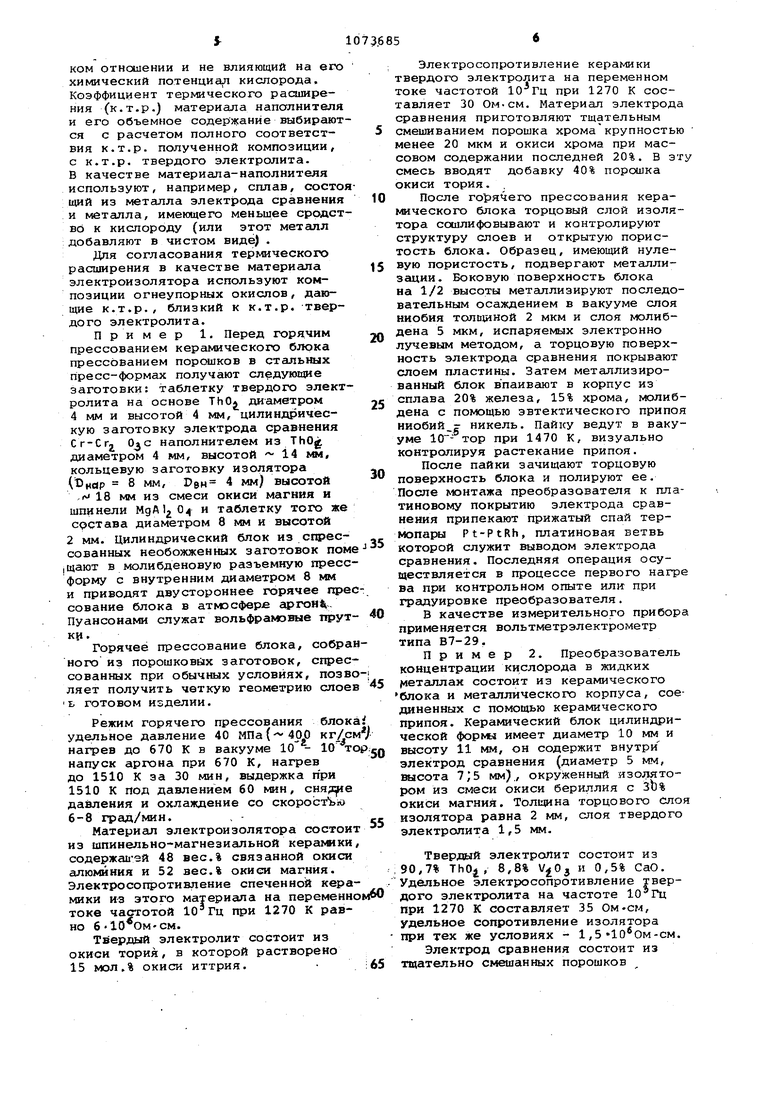

В таблице приведены примеры режимов горячего прессования блочных керамических образцов типа БТ-Х-БМ/1 (При различных значениях темпера|туры, давления и времени выдержки И характеристика качества получаемых изделий.

Оптимальное время выдержки под давлением определяется тем, что при выдержке менее 45 мин не достигаетс вакуумная плотность керамического блока, а при выдержке более 100 мин наблюдается диффузионное проникновение примесей от границы раздела вглубь твердого электролита.

Минимальное давление горячего прессования 40 МПа установлено, исходя из требования получения беспористой структуры всех частей керамического блока, а максимальное давление определяется высокотемпературной ползучестью материала матрицы .

Скорость охлаждения изделия выбрана, исходя из необходимости снятия термоупругих напряжений после торячего прессования.

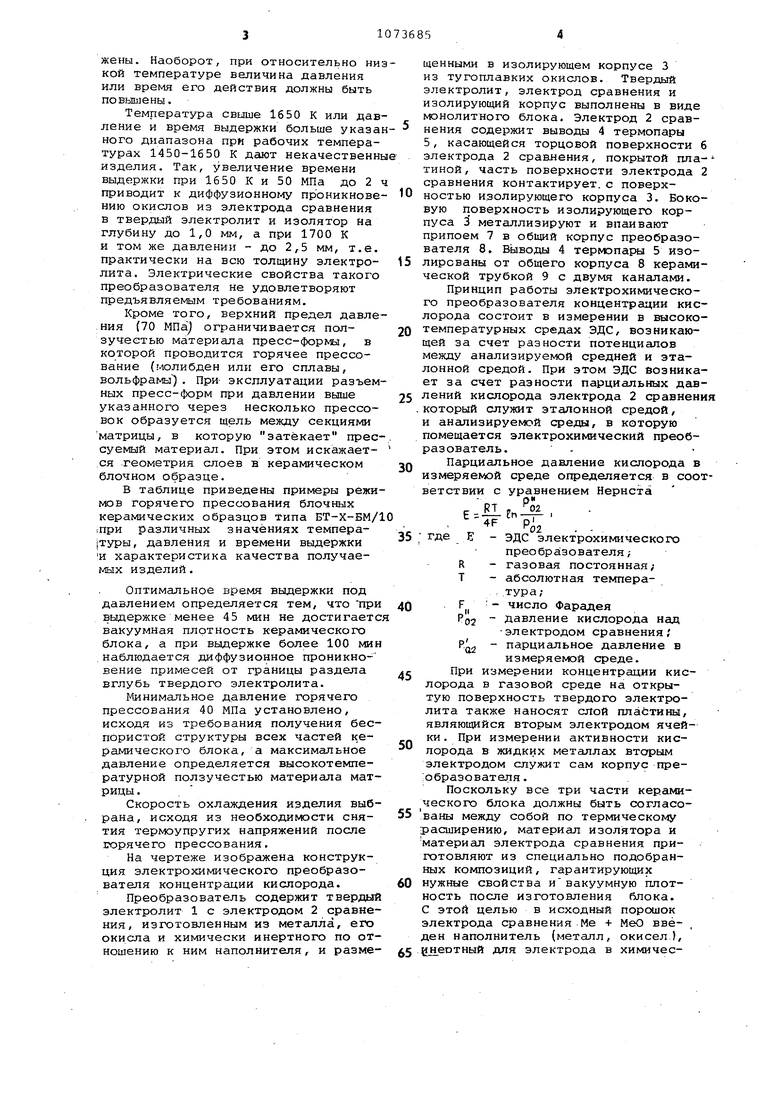

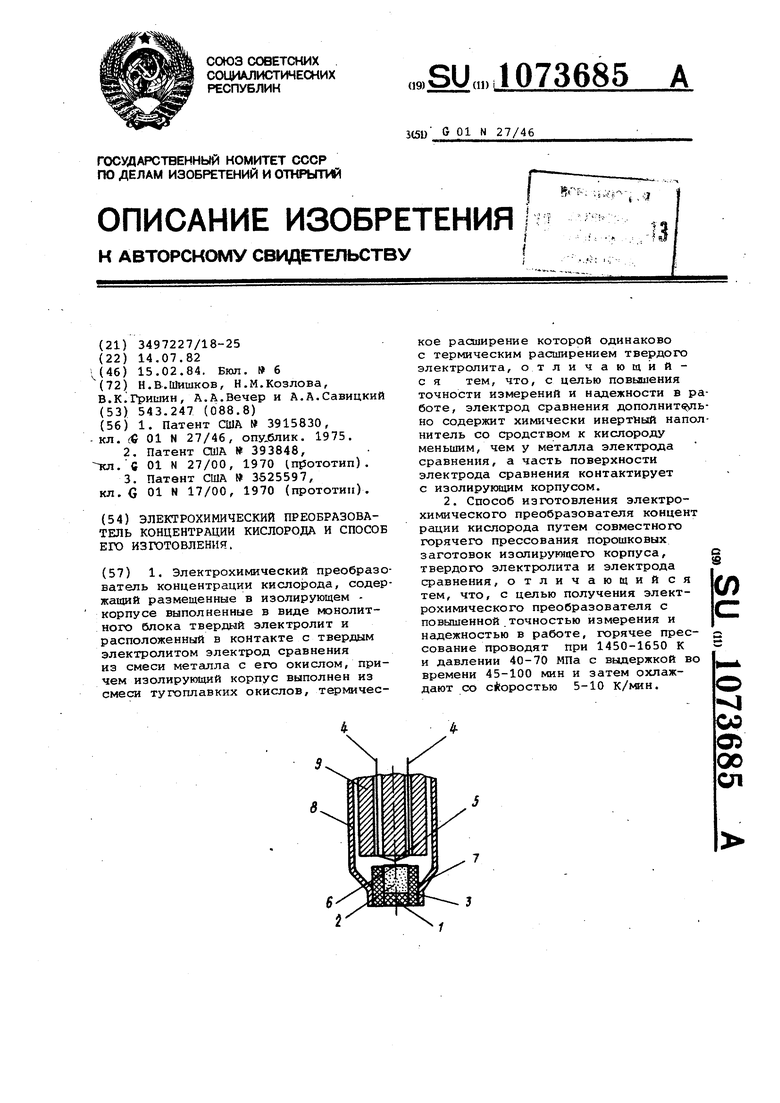

На чертеже изображена конструкция электрохимического преобразователя концентрации кислорода.

Преобразователь содержит твердый электролит 1 с электродом 2 сравнения, изготовленным из металла, его окисла и химически инертного по отношению к ним наполнителя, и разме денными в изолирующем корпусе 3 из тугоплавких окислов. Твердый электролит, электрод сравнения и изолирующий корпус выполнены в виде монолитного блока. Электрод 2 сравнения содержит выводы 4 термопары 5, касающейся торцовой поверхности электрода 2 сравнения, покрытой платиной, часть поверхности электрода сравнения контактирует, с поверхностью изолирующего корпуса 3. Боковую поверхность изолирующего корпуса З металлизируют и впаивают припоем 7 в общий корпус преобразователя 8, Выводы 4 термопары 5 изолированы от общего корпуса 8 керамической трубкой 9 с двумя каналами.

Принцип работы электрохимического преобразователя концентрации кислорода состоит в измерении в высокотемпературных средах ЭДС, возникающей за счет разности потенциалов между анализируемой средней и эталонной средой. При этом ЭДС возникает за счет разности парциальных давлений кислорода электрода 2 сравнен который служит эталонной средой, и анализируемой среды, в которую помещается электрохимический преобразователь.

Парциальное давление кислорода в измеряемой среде определяется в сооветствии с уравнением Нернста Р)

1

02

en

Е

4F

где Б ЭДС электрохимического преобра:зователя;

R Т

-газовая постоянная;

-абсолютная температура;

-число Фарадея

-давление кислорода над

02 - электродом сравнения;

Р 02

-парциальное давление в измеряемой среде.

При измерении концентрации кислорода в газовой среде на открытую поверхность твердого электролита также наносят слой пластины, являющийся вторым электродом ячейки . При измерении активности кислорода в жидких металлах вторым электродом служит сам корпус преобразователя.

Поскольку все три части керамического блока должны быть согласованы между собой по термическому расширению, материал изолятора и материал электрода сравнения приготовляют из специально подобранных композиций, гарантирующих нужные свойства ивакуумную плотность после изготовления блока. С этой целью в исходный порошок электрода сравнения Me + МеО ввё- , ден наполнитель (металл, окисел), ц еотный для электрода в химическом отнсхиении и не влияющий на его химический потенциал кислорода. Коэффициент термического расширения (к, т.р.) материала напалнителя и его объемное содержанйе выбираются с расчетом полного соответствия к.т.р. полученной композиции, с к.т.р. твердого электролита. В качестве материала-наполнителя используют, например, сплав, состоя щий из металла электрода сравнения и металла, имеющего меньшее сродство к кислороду (или этот металл добавляют в чистом виде) . Для согласования термического расширения в качестве материала электроизолятора используют композиции огнеупорных окислов, дающие к.т.р., близкий к к.т.р. твердого электролита. Пример 1. Перед горячим прессованием керамического блока прессованием порошков в стальных пресс-формах получают следующие заготовки: таблетку твердого электролита на основе ThOj, диаметром 4 мм и высотой 4 мм, цилиндрическую заготовку электрода сравнения Cr-Crj наполнителем из ThO диаметром 4 мм, высотой 14 мм, кольцевую заготовку изолятора (нйр 8 мм, РВН 4 мм) высотой ,(18 мм из смеси окиси магния и шпинели MgAl 04 и таблетку того же срстава диаметром 8 мм и высотой 2 мм. Цилиндрический блок из спрессованных необожженных заготовок пом |щают в молибденовую разъемную пресс форму с внутренним диаметром 8 мм и приводят двустороннее горячее пре сование блока в атмосфере aproHii-. Пуансонами служат вольфрамовые tipyx Горячее прессование блока, собра ного из порошковых заготовок, спрес сованных при обычных условиях, позв ляет получить четкую геометрию слое ь готовом изделии. Режим горячего прессования блок удельное давление 40 МПа( кг/с нагрев до 670 К в вакууме Ю - 10 т напуск аргона при 670 К, нагрев до 1510 К за 30 мин, выдержка при 1510 К под давлением 60 мин, cuaffie давления и охлаждение со скорост « 6-8 град/мин., Материал электроизолятора состои из шпинельно-магнезиальной керамики содержаи-зй 48 вес.% связанной окиси алюминия и 52 вес.% окиси магния. Электросопротивление спеченной кера мики из этого материала на переменн токе частотой югц при 1270 К равно 610 Ом-см. Твердый электролит состоит из окиси тория, в которой растворено 15 мол.% окиси иттрия. Электросопротивление керамики твердого электролита на переменном токе частотой 10 Гц при 1270 К составляет 30 Ом-см. Материал электрода сравнения приготовляют тщательным смешиванием порошка хромакрупностью менее 20 мкм и окиси хрома при массовом содержании последней 20%. в эту смесь вводят добавку 40% порсшка окиси тория. . После горячего прессования керамического блока торцовый слой изолятора сошлифовывают и контролируют структуру слоев и открытую пористость блока. Образец, имеющий нулевую пористость, подвергают металлизации. Боковую поверхность блока на 1/2 высоты металлизируют последовательным осаждением в вакууме слоя ниобия толщиной 2 мкм и слоя молибдена 5 мкм, испаряемых электронно лучевым методом, а торцовую поверхность электрода сравнения покрывают слоем пластины. Затем металлизированный блок впаивают в корпус из сплава 20% железа, 15% хрома, молибдена с помощью эвтектическо1хэ припоя ниобий г никель. Пайку ведут в вакууме тор при 1470 К, визугшьно контролируя растекание припоя. После пайки зачищают торцовую поверхность блока и полируют ее. После монтажа преобразователя к платиновому покрытию электрода сравнения припекают прижатый спай термопары Pt-PtRh, платиновая ветвь которой служит выводом электрода сравнения. Последняя операция осуществляется в процессе первого нагре ва при контрольном опыте или при градуировке преобразователя. В качестве измерительного прибора применяется вольтметрэлектрометр типа В7-29. Пример 2. Преобразователь концентрации кислорода в жидких металлах состоит из керамического блока и металлического корпуса, соединенных с помощью керамического припоя. Керамический блок цилиндрической формы имеет диаметр 10 мм и высоту 11 мм, он содержит внутри электрод сравнения (диаметр 5 мм, Идсота 7j5 мм)., окруженный изо тором из смеси окиси бериллия с ЗЬ% окиси магния. Толщина торцового слоя изолятора равна 2 мм, слоя твердого электролита 1,5 мм. Твердый электролит состоит из 30,7% ThO, 8,8% VjfOj и 0,5% СаО. Удельное электросопротивление твердого электролита на частоте 10Гц при 1270 К составляет 35 Ом-см, удельное сопротивление изолятора при тех же условиях - 1,5 10 Ом-см. Электрод сравнения состоит из тщательно смешанных порошков ниобия и моноокиси ниобия (содержание кислорода в смеси 8%) , к которым добавлено 20 мас.% интер металлида в виде порошка с размером частиц менее 40 мкм, Кераьчический блок собирают из необожженных заготовок, спрессованных в стальных пресс-формах из порошков указанных материалов, и помещают в разъемную пресс-форму из молибденового сплава ЦМ-2Л диаметром 10 мм. Горячее прессование проводят при удельном давлении 60 МПа (бОО кг/см пуансонами из окиси алюминия с разделительными вставками из вольфрамовой жести в виде дисков диаметром 10 мм ПО следующему режиму: нагрев до 600°С в вакууме 10- 10 тор/ напуск аргона при , включение давления нагрев до 1470 К за 40 мин, выдержка при 1470 К под давлением 60 мин. Снятие давления и охлаждение со скоростью 10 град/ми -У полученного блока со1ялифовываю заусенцы, затем в центре торцовой поверхности в слое изолятора высвер ливают отверстие диаметром 0,6 1,0 мм, глубиной 3 - 3,5 мм, в кото рое вставляют отрезок платиновой проволоки до плотного контакта с электродом сравнения, В оставшиеся зазоры засыпают порошок платины, см шанный с порошком керамического при поя в соотношении 2:1. Керамический блок вставляют в корпус из ванадий-ниобиевого сплава и помещают в оснастку для пайки. Гранулы припоя закладывают в кольцевой паз, образуемый конусной час корпуса. Используют припой состава, мас.%: V Oj 58, CaO 17, BeO 10, Al2 OjlS. Процесс пайки производят в вакууме 10 тор или в очищенном инертном газе при нагреве до 1530 К с выдержкой при этой температуре, достаточной для полного растекания припоя . Одновременно осуществляется пайка вывода электрода сравнения. После пайки производят зачистку торцовых частей керамического блока и контроль паяного узла на герметичность. Герметичные изделия подвергают градуировке в рабочем диапазоне температур с вторичным прибором типа В-7-30 с входным сопротивлением не менее 10 Ом. Испытания образцов предлагаемого электрохимического преобразователя концентрации кислорода, изготовленного предлагаемым способом, показали,что они являются термостойкими и выдерживают многократные циклы нагрева и охлаждения 470-1270-470 К со средней скоростью 80 град/мин, не теряя вакуумной плотности. Показания ячеек с использованием преобразователя предлагаемой конструкции при испытании в тех же условиях оставались неизменными в течение 300 ч. Измеренные значения ЭДС ячейки с вторым электродом Fe, FeO удовлетворяют уравнению ,0-0,137 Т (мВ), которое хорошо согласуется с расчет1ными значениями.

| название | год | авторы | номер документа |

|---|---|---|---|

| СТРУКТУРА УПЛОТНЕННОГО УЗЛА СОЕДИНЕНИЯ ДЛЯ ЭЛЕКТРОХИМИЧЕСКОГО УСТРОЙСТВА | 2005 |

|

RU2389110C2 |

| Способ пайки керамики с металлом | 1977 |

|

SU795784A1 |

| Способ изготовления металлокерамического узла | 1976 |

|

SU619304A1 |

| Способ изготовления вакуумных конденсаторов | 1977 |

|

SU748532A1 |

| БАТАРЕИ БИОМЕДИЦИНСКОГО УСТРОЙСТВА С ЭЛЕКТРООСАЖДЕННЫМИ КАТОДАМИ | 2017 |

|

RU2682482C1 |

| Измеритель атомарных потоков | 1977 |

|

SU763770A1 |

| ЧУВСТВИТЕЛЬНЫЙ ЭЛЕМЕНТ ГАЗОАНАЛИЗАТОРА КИСЛОРОДА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2007 |

|

RU2339028C1 |

| Способ изготовления плоского керамического коллектора | 1981 |

|

SU1020899A1 |

| Способ изготовления электрического контакта | 1981 |

|

SU1108522A1 |

| Устройство для получения свободномолекулярных потоков кислорода | 1977 |

|

SU714196A1 |

1. Электрохимический преобраз ватель концентрации кислорода, соде жащий размещенные в изолирующем корпусе выполненные в виде монолитного блока твердый электролит и расположенный в контакте с твердым электролитом электрод сравнения из смеси металла с его окислом, при чем изолирующий корпус выполнен из смеси тугоплавких окислов, термичес кое расширение которой одинаково с термическим расширением твердого электролита, отличающййс я тем, что, с целью повышения точности измерений и надежности в ра боте, электрод сравнения дополнит пь но содержит химически инертный напол нитель со сродством к кислороду меньшим, чем у металла электрода сравнения, а часть поверхности электрода сравнения контактирует с изолирующим корпусом. 2. Способ изготовления электрохимического преобразователя концент рации кислорода путем совместного горячего прессования порошковых заготовок изолирующего корпуса, твердого электролита и электрода сравнения, отличающийся тем, что, с целью получения электрохимического преобразователя с повышенной.точностью измерения и надежностью в работе, горячее прессование проводят при 1450-1650 К и давлении 40-70 МПа с выдержкой во времени 45-100 мин и затем охлаждают со с(оростью 5-10 К/мин.

10,8

45

30

1,8

120

40 60 40 90 45 45 90

2,2

0,8

0,5

60 0,5

60 60 100 0,5

Рыхлая структура и.золягерметиченторй и твердого электролита

Поры в изоляторе

То же

Четкая плотная структура

метичен

Заусенцы на торцах, некоторая деформация

Плотная структура

,5

70 70

70

30 50

120х 0,5

fipo дол же ни е та бли цы

Небольшой переходный слой по границам, диффузия в твердом электролите

Потемнение электр(эпита на 2/3 толщины

герметичен

То же f-трещи на .

метичен

Сплошное потемнение электролита

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Патент США 3915830, - кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Сплав для отливки колец для сальниковых набивок | 1922 |

|

SU1975A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1984-02-15—Публикация

1982-07-14—Подача