4

сл

СП)

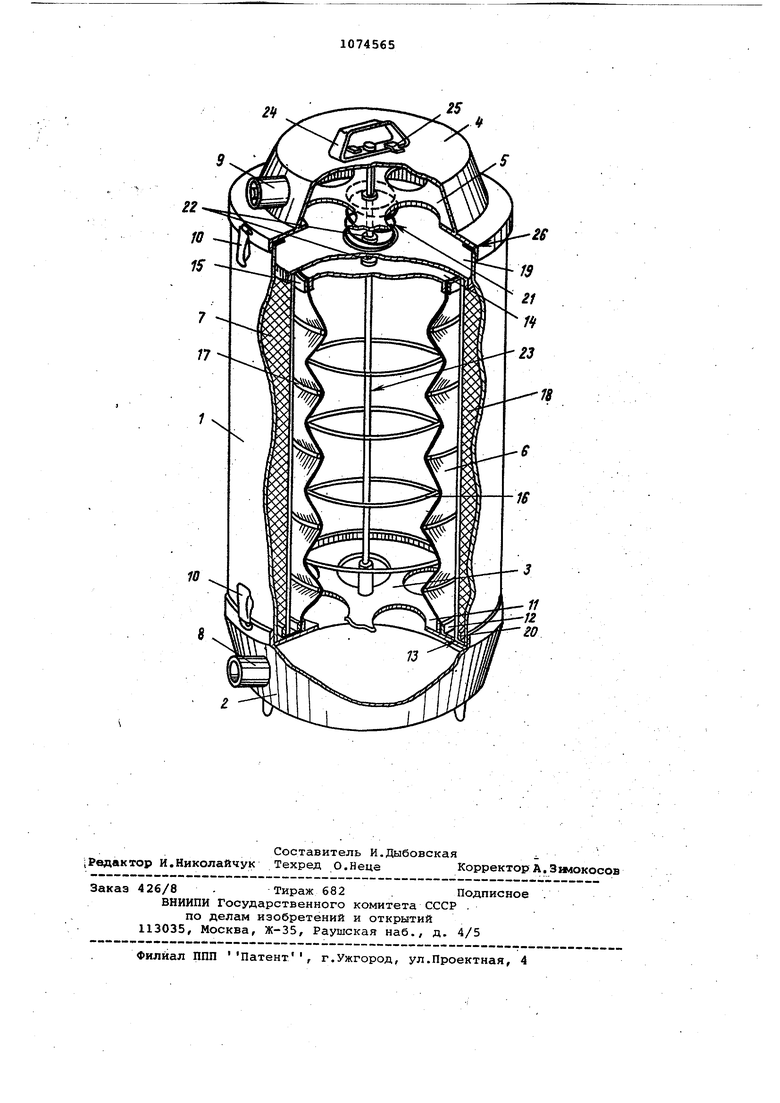

ел Изобретение относится к ксШструкциям проточных фильтров, содержащих фильтрующий материгш, улавливающий аэрозольные частицы, и может применено для очистки газов от аэрозолей и газообразных соединений, образукхцихся при сварке металлов. Известен фильтр для о 1истки газов от аэрозолей, содержащий корпус с к{ Л11кой к днищем, входной и выходной патрубки, фильтрующий элемент тонкой очистки и гофрированный фильтруюишй элемент грубой очистки газов, размещенный внутри фильтрующего элемента тонкой очистки ClJ. Однако при очистке сварочного аэрозоля ОСНОВ.НОЙ фильтрующий элемент тонкой очистки нужен только в начальный период работы фильтра, т.е в период образования на фильтрующем элементе грубой очистки пылевого фильтруницего слоя, который сам становится абсолютным фильтром. Пропускание воздуха через фильтрующий элемент тонкой очистки после образования фильтрующего пьшевого слоя только увеличивает общее сопротивление фильтра, уменьшает производительност вентилятора, вызывает неоправданные энергозатраты, приводит к резкому сокращению срока службы сравнительно дорогого фильтрукщего материала тонкой очистки, который необходимо опять вводить в процесс фильтрации после оЧеЕ едной регенерации фильтрующего элемента грубой очистки. Цель изобретения - снижение энергозатрат на очистку газов за счет уменьшения общего сопротивления фильтра. Эта цель достигается тем, что фильтр, содержащий корпус с крышкой и днищем, входной н выходной патрубки, фильтрующий элемент тонкой очистки и гофрированный фильтрующий элемент грубой очистки газов, размещенный внутри фильтрующего элемента TOHKOil очистки, снабжен диском, укрепленным на верхнем торце фильтрующего элемента тонкой очистки, заглушкой, установленной на верхнем торце фильтрукяцего элемента грубой очистки, перфорированными перегородками, размещенныминад днищем н под крышкой и соединенными между собой штоком, прикрепленным к крышке, и пружиной, расположенной между перфорированной перегородкой крышки и диском фильтрующего элемента тонкой очистки, который выполнен с возможностью перемещения вдоль штока. Целесообразно фильтрующий элемент грубой очистки выполнить многослойным. При этом слой фильтрукщего элемен та грубой очистки выполнены из волок нистого материала. Такая конструкция фильтра позволяет после образования на фильтрующем элементе грубой очистки пылевого фильтрующего слоя сбросить поток очищенного газа, минуя фильтрующий эле- . мент тонкой очистки, и, тем самым, сократить сопротивление фильтра в целом. Это, в конечном итоге, приводит к снижению энергозатрат на очистку газа, сохраняет дорогостоящий фильтрующий материал тонкой очистки газов от аэрозолей, увеличивает производительность фильтра. На чертеже показан предложенный фильтр. Фильтр состоит из корпуса 1,с днищем 2, к которому приварена перфорированная перегородка 3, и крышкой 4, к которой приварена перфорированная перегородка 5. Внутри KOjpnyca коаксиально размещены гофрированные фильтрующие элементы 6 и ,7 грубой и тонкой очистки соответственно. К днищу 2 прикреплен входной патрубок 8, а к крышке 4 Приварен выходной патрубок 9 с побудителем тяги (воздушным эжектором). Корпус 1 с крышкой 4 и днищем 2 соединен зажимами 10. Перфорированная перегородка 3 имеет бурт 11, к которому с помощью хомута 12 прикреплен фильтрующий элемент 6 грубой очистки. Уплотнение между фильтрующим элементом 7 тонкой очистки и перфорированной перегородкой .3 достигается за счет сжатия резиновых прокладок 13. Верхчяя, подвижная часть гофрированного элемента 6 грубой очистки закрыта воздухонепроницаемой заглушкой 14, которая присоединена к верхнему торцу этого элемента б при помощи стягивающего хомута 15. Гофрированная форма фильтрукадего элемента 6 грубой очистки задается распоргными кольцами 16 и амортизаторами 17. Фильтрующий материал фильтрующего элемента 7 тонкой очистки размещен внутри подвижного цилиндрического сеточного каркаса 18 и удерживается на нем адгезионными силами, а в период работы дополнительно поджимается к нему аэродинамическими силами. Жесткость и цилиндрическая форма каркаса 18 обеспечиваются за счет приварки к нему диска 19 и обечайки 20. Байпасирование загрязненного воздуха в начальный период работы фильтра исключается при помощи пружины 21, поджимающей торец обечайки 20 к резиновой прокладке 13, Направление перемещения заглушки 14 и диска 19 филырукщих элементов 6 и 7 грубой и тонкой очистки в период работы фильтра задается направляющими втулками 22, двигающимися по штоку 23. Осевое положение штока 23 в фильтре определяется центральными отверстиями в перфорированньк перегородках 3 и 5. Шток 23 жестко связан с рукояткой 24, которая служит для транспор тировки фильтра. В рабочем положени а также при переноске фильтра .рукоя ка фиксируется в замках 25. Уплотне ние крышки 4 и корпуса 1 достигается прокладкой 26. Фильтр работает следующим образо Воздух, содержащий пылевые части :цы, засасывается эжектором в патрубке 9 через патрубок 8 внутрь гофр рованного фильтрующего элемента 6 грубой очистки. Далее, проходя филь рующие элементы 6 и 7 грубой и тонкой очистки соответственно он очищается от пылевых частиц ичерезх выхлопной патрубок 9 выбрасывается в атмосферу.. По мере осаждения пылевых частиц на поверхности фильтрующего элемента 6 грубой очистки образуется пьшевой слой, который сам становится абсолютным фильтром. По мере роста пылевого слоя внутри гофрированного фильтрующего элемента 6 создается избыточное давление, которое растягивает его в вертикальном направлении При достижении определенного избыточного давления ( слой является уже абсолюй-ным фильтром) диск 19, преодолевая упругость пружины 21, приподнимает каркас 18 с фильтрующим элементом 7 тонкой очист .ки, и очищенный воздух, минуя фильт рующий элемент 7, выбрасывается в атмосферу. Известные, широко применяемые фильтрующие материалы тонкой очистки имеют стандартное сопротивление 0,5-2 мм вод. ст. При производительности фильтра 200 м ч и фильтрующей поверхности 1 м- гидравлическое сопротивление фильтратонкой очистки 10-20 мм вод. ст., что в пересчете на энергозатраты составят около 3% от общего потребления анергии, необходимой на очистку газа. Экономический эффект достигается за счет отключения фильтрукицего элемента тонкой очистки после образования пылевого фильтрующего слоя на фильтрующем элементе грубой очистки, что дает экономию энергии около 3%.

2lf

10

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство очистки газа | 2019 |

|

RU2728995C1 |

| Устройство для мокрой очистки газов | 2018 |

|

RU2702554C1 |

| Зернистый фильтр | 1979 |

|

SU837376A1 |

| Устройство очистки транспортируемого газа | 2020 |

|

RU2749275C1 |

| Устройство для мокрой очистки газа | 1978 |

|

SU789134A1 |

| Электрический пылеуловитель | 1982 |

|

SU1084046A1 |

| Машина коммунальная малогабаритная | 2016 |

|

RU2614878C1 |

| УДАРНО-ИНЕРЦИОННОЕ УСТРОЙСТВО ДЛЯ ОЧИСТКИ ГАЗА | 2012 |

|

RU2528675C2 |

| Скоростной рукавный фильтр | 1987 |

|

SU1437077A1 |

| УСТРОЙСТВО ДЛЯ НАСЫЩЕНИЯ ЖИДКОСТИ ГАЗОМ | 1991 |

|

RU2006279C1 |

1. ФИЛЬТР для очистки газов от аэрозолей, содержащий корпус с крьпикой и днищем входной и выходной патрубки, фильтрующий элемент тонкой очистки и гофрированный фильтрующий элемент грубой очистки газов, размещенный внутри фильтрующего элемента тонкой очистки, отличающийс я тем, что, с целью снижения энергозатрат на очистку газов за счет уменьшения общего сопротивления фильтра, он снабжен диском, укреплен OfKK, ным на верхнем тори,е фильтрующего элемента тонкой очистки, заглушкой:, установленной на верхнем торце фильтрующе17о элемента грубой очистки, перфорированными перегородками, размещенными над днищем и под крьиикой и соединенными между собой штоком, прикрепленным к крышке, и пружиной, расположенной между перфорирован-х ной перегородкой крышки и диском фильтрующего элемента тонкой очистки, который выполнен с возможностью перемещения вдоль штока. 2.Фильтр по п. 1, о т л и ч а ющ и и с я тем, что,фильтрующий элемент грубой очистки выполнен много§ СЛОЙ.НЬ1М . 3.Фильтр по п. i, отличаю л щийся тем, что слои фильтрующего элемента грубой очистки выполнес ны из волокнистого материала.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| ТЕПЛОВАЯ ЭЛЕКТРОСТАНЦИЯ | 2011 |

|

RU2469196C1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| . | |||

Авторы

Даты

1984-02-23—Публикация

1982-07-02—Подача