1

Изобретение относится к сухой очистке промьппленных газов от пыли и может быть использовано в металлургической, химической и других отраслях промьшшенности.

Известен зернистый фильтр, включающий корпус с входным патрубком для газа, патрубком подачи зернистого материала и выхода очищенного газа, движущийся слой зернистого, материала, конусную жалюзийную решетку, расположенную соосно корпусу и бункер Dl

Недостатком этой конструкции фильтра является то , что при очистке тонкодисперсных аэрозолей сепарация твердой фазы - пыли на стенки корпуса мала и, в основном, вся пылевая нагрузка приходится на зернистый слой. В этом случае, поскольку очистка газов осуществляется одним слоем, для увеличения степени очистки необходимо увеличить толщину слоя, что приведет к значительному увеличения гидравлического сопротивления фильтра и увеличению .энергозатрат на очистку газов.

Цель изобретения - улучшение очистки промышленных газов от пыли.

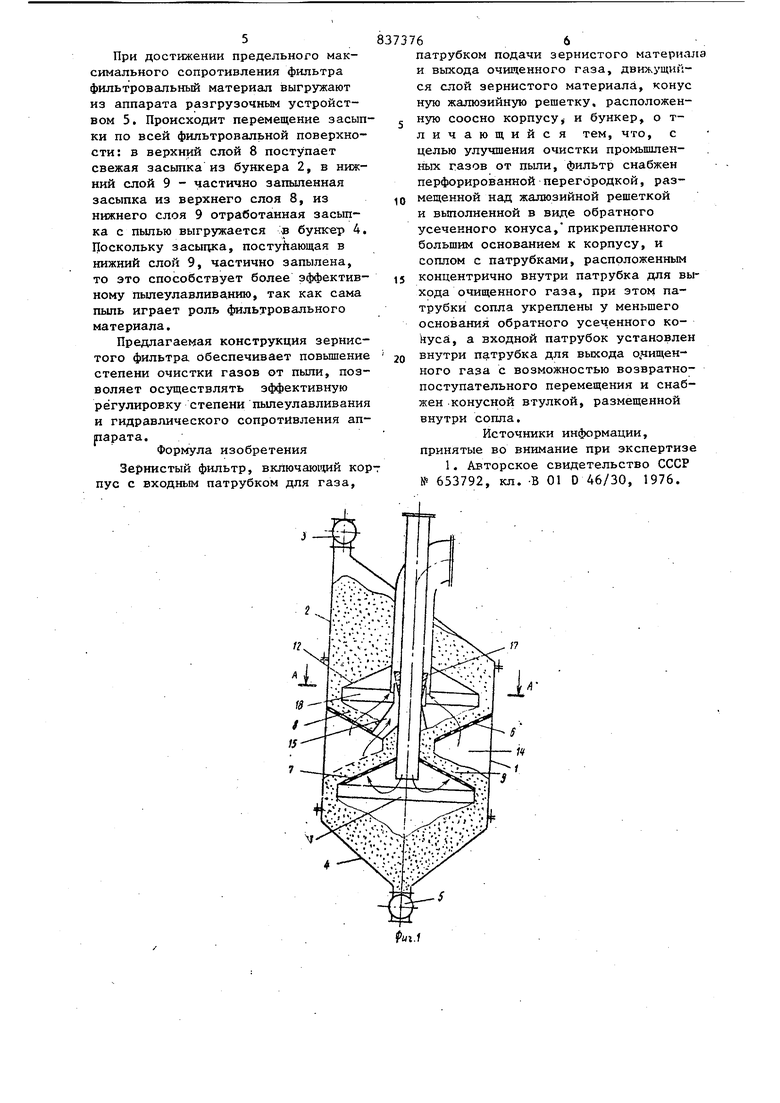

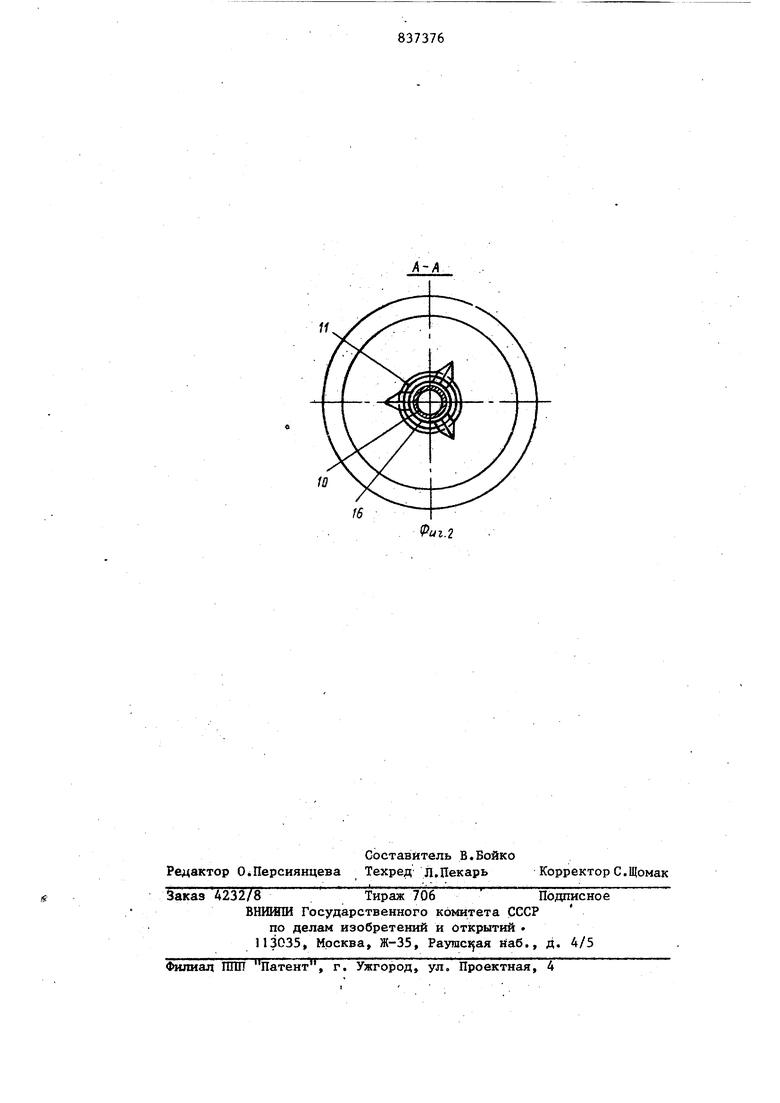

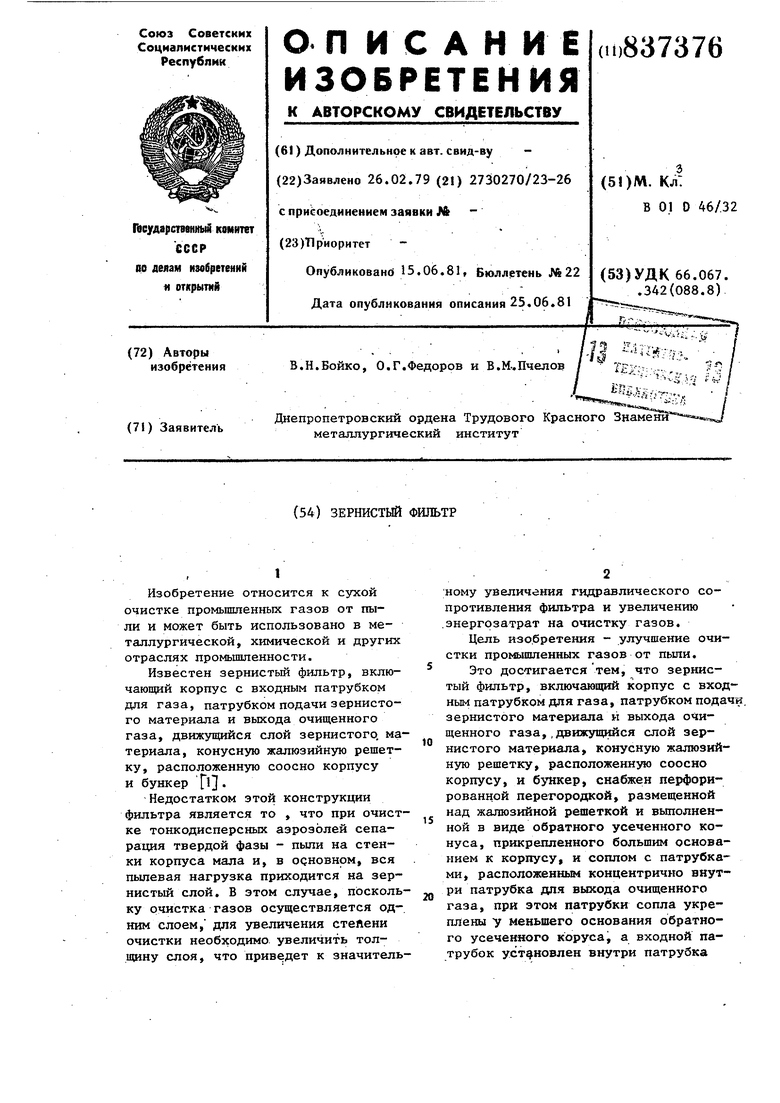

Это достигается тем, что зернистый фильтр, включаюпрй корпус с входНЫ1У1 патрубком для газа, патрубком подачи, зернистого материала и выхода очищенного газа,,движущийся слой зернистого материала, конусную жалюзийную решетку, расположенную соосно корпусу, и бункер, снабжен перфорированной перегородкой, размещенной над жалюзийной решеткой и вьтолненной в виде обратного усеченного конуса, прикрепленного большим основанием к корпусу, и соплом с патрубками, расположенньм концентрично внутри патрубка для выхода очищенного газа, при этом патрубки сопла укреплены у меньшего основания обратного усеченного коруса, а входной патрубок установлен внутри патрубка для выхода очищенного газа с возможностью возвратно-поступательного перемещения и снабжен конусной втул кой, размеиленной внутри сопла,, На фиг. 1 представлен зернистый фильтр, общий вид; на фиг. 2 разрез А-А на фиг. 1. I Зернистый фильтр включает корпус 1, к которому сверху крепится загру зочный бункер 2 с патрубком и устройством 3 для загрузки, а снизу крепится бункер 4 оуработанного материала с патрубком и устройством 5 для выгрузки. Внутри корпуса 1 соосно установлены конусные перфори рованная перегородка 6 и жалюзийная решетка 7 с расположенными на них верхним 8 и нижним 9 фильтровальным слоями засыпки, входной IQ и отводя щий 11 патрубки для газа, газонепроницаемый- конусообразный рассекатель 12. Перфорированная перегородка 6 выполнена в обратного усеченного конуса, большим основани ем неподвижно крепится к корпусу 1 и образует с патрубком 10 зазор для прохождения засыпки. Конусная жалюзийная решетка 7 крепится верхним основанием к патрубку 10, а ее нижнее основание образует с корпусом 1 зазор для схода материала. Входной патрубок 10 выполнен с возможностью возвратно-поступательного перемещения вдоль оси и расположен внутри отводящего патрубка 11, а нижний торец его, расположен в камер 13 грязного газа, находящейся под жалюзийной решеткой 7. Между перфорированной перегородкой 6 и жалюзийной решеткой 7 расположена промежуточная газовая камера 14, соединенная укрепленными у меньшего основания перфорированной перегород кой 6 патрубками 15 с соплом 16, выход из которого перекрывается конусной втулкой 17, закрепленной неподвижно на входном патрубке 10 Отводящий патрубок 11 соединен с камерой 18 чистого газа, образова ной перфорированной перегородкой 6 и рассекателем 12. Угол наклона образующих перфорированной перегоро ки 6, жалюзийней решетки 7 и рассекагеля 12 к углу естественно го откоса фильтровального материала Зернистый фильтр работает следу10ЩИМ образом. 764 Фи,льтровальный материал устройства 3 загружают в бункер 2 откуда он, направляемый рассекателем 12, поступает на перфорированную перегородку 6, образуя верхний слой 8. С перфорированной перегородки 6 материал поступает на жалюзийную решетку 7, образуя нижний слой 9. С жалюзийной решетки 7 материал поступает в бункер 4 отработанного материала, откуда выгружается устройством 5. Запыленный газ через входной патрубок 1, поступает в камеру 13 грязного газа. Здесь газовый поток изменяет свое направление, за счет чего более крупные фракции твердой фазы аэрозоля выпадают на слой отработанного зернистого материала в бункере 4, Проходя через нижний слой $, напыленный газ очищается от пьши. Далее газ поступает в промежуточную газовую камеру 14, откуда через сопло 16 с патрубками I5 направляется Б ОТВОДЯЩИЙ патрубок 11, со стороны которого установлено газодутьевое средство (не показано) и выбрасыва- ется в атмосферу, В процессе фильтрования сопротивление нижнего слоя 9 непрерывно увеличивается, поэтому для обеспечения процесса фильтрования с постоянной скоростью фильтрации разрежение со стороны очищенного газа необходимо повышать. При повышении разрежения в отводящем патрубке I часть газа из промежуточной камеры 14 поступает по патрубкам 15 в СОПЛО 16, а часть П15оходит через верхний слой 8, подвергаясь дополнительной очистке. За счет этого суммарная степень очистки газов фильтром повышается. Прохождению газов через верхний слой 8 способствует также и эжектирующее действие сопла 16, активным агентом которого служит газ, поступающий по патрубкам 15 из камеры 14. Пассивным агентом служит газ, поступающий из камеры 18 чистого газа в кольцевой зазор между соплом 16 и отводящим патруб- . ком 11. Перемещением входного патрубка 10 с конусной втулкой 17 вдоль вертикальной оси изменяется скорость истечения газа от сопла 16, за счет чего регулируют количество газа, проходящего через верхний слой 8, т.е. регулируют степень дополнительной очистки газа и эффективность пылеулавливания фильтром в целом.

При достижении предельного максимального сопротивления фильтра фильтровальный материал выгружают из аппарата разгрузочным устройством 5. Происходит перемещение засыпки по всей фильтровальной поверхности: в верхний слой 8 поступает свежая засыпка из бункера 2, в нижний слой 9 - частично запыленная засыпка из верхнего слоя 8, из нижнего слоя 9 отра 5отанная засыпка с пьшью выгружается в бунюер 4. Поскольку засыцка, постуйающая в нижний слой 9, частично запылена, то это способствует более эффективному пылеулавливанию, так как сама пьшь играет роль фильтровального материала.

Предлагаемая конструкция зернистого фильтра обеспечивает повышение степени очистки газов от пыли, позволяет осуществлять эффективную регулировку степени пылеулавливания и гидравлического сопротивления апрарата.

Формула изобретения

Зернистый фильтр, включаюидий корпус с входным патрубком для газа.

373766

патрубком подачи зернистого материала и выхода очищенного газа, движущиГ ся слой зернистого материала, конус ную жалюзийную решетку, расположенg ную соосно корпусу, и бункер, о тличающийся тем, что, с целью улучшения очистки промышленных газов от пыли, фильтр снабжен перфорированной перегородкой, мещенной над жалюзийной решеткой и выполненной в виде обратного усеченного конуса, прикрепленного большим основанием к корпусу, и соплом с патрубками, расположенным

15 концентрично внутри патрубка для выхода очищенного газа, при этом патрубки сопла укреплены у меньшего основания обратного усеченного коkycd, а входной патрубок установлен 20 внутри патрубка для выхода о.чищенного газа с возможностью возвратнопоступательного перемещения и снабжен конусной втулкой, размещенной внутри сопла.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР № 653792, кл. -В 01 О 46/30, 1976.

14

11

to

Л-Л

| название | год | авторы | номер документа |

|---|---|---|---|

| ТРЕХСТУПЕНЧАТАЯ СИСТЕМА ПЫЛЕУДАЛЕНИЯ | 2017 |

|

RU2669288C1 |

| Зернистый фильтр | 1990 |

|

SU1738308A1 |

| Зернистый фильтр | 1982 |

|

SU1097356A1 |

| Зернистый фильтр | 1980 |

|

SU929173A1 |

| Фильтр для очистки газов | 1986 |

|

SU1357049A1 |

| ВИХРЕВОЙ ПЫЛЕУЛОВИТЕЛЬ СО ВСТРЕЧНО-ЗАКРУЧЕННЫМИ ПОТОКАМИ | 2017 |

|

RU2665528C1 |

| Зернистый фильтр для очистки газов | 1986 |

|

SU1333381A1 |

| Аппарат для очистки газов | 1988 |

|

SU1646583A1 |

| Фильтр для очистки газов | 1980 |

|

SU919713A1 |

| ВИХРЕВОЙ ПЫЛЕУЛОВИТЕЛЬ СО ВСТРЕЧНО-ЗАКРУЧЕННЫМИ ПОТОКАМИ | 2017 |

|

RU2665535C1 |

Авторы

Даты

1981-06-15—Публикация

1979-02-26—Подача