Изобретение относится к оборудованию для разделения сыпучих материалов на франкции по размеру, форме, плотности, в частности для разделения щепы из низкокачественной древесины, целого дерева на технологическую щепу, щепу с корой и нежелательные примеси (кору, ветки, опилки, камни и т. п.), и, предназначено для использования на пpeдпpияtияx лесной, деревообрабатывающей и целлюлозно-бумажной промыщленности, например, при подготовке щепы из отходов лесозаготовок и щепы из целого дерева для выработки целлюлозы, а также для разделения на фракции технологической щепы.

Известно устройство для разделения измельченной древесины на фракции, включающее загрузочный бункер, корпус, вбрасыватель исходного материала, расположенные в нижней части корпуса приемные бункера с наклонными стенками и сборники выпадающих фракций 1.

Недостатком известного устройства является низкая эффективность разделения, так как легкие частицы увлекаются более крупными и выпадают совместно. При повыщении влажности разделяемого материала этот недостаток увеличивается.

Цель изобретения - повыщение эффективности разделения и повыщение производительности за счет регулирования фракционного состава.

Поставленная цель достигается тем, что в устройстве для разделения измельченной древесины на фракции, содержащем загрузочный бункер, корпус, вбрасыватель исходного материала, расположенные в нижней части корпуса приемные бункера с наклонными стенками и сборниками выпадающих фракций, приемные бункера снабжены средствами для регулирования угла наклона их стенок, сборники фракций щарнирно соединены с нижней частью приемных бункеров и имеют снабженные дроссельными заслонками сопла для подачи потока воздуха в направлении, противоположном движению выпадающих фракций, причем корпус имеет выхлопной патрубок, расположенный в верхней его части.

При этом каждое средство регулирования угла наклона стенок представляет собой щарнир с зажимом, а стенки корпуса имеют герметизированные накладками горизонтальные пазы, в которых установлены соответствующие шарниры.

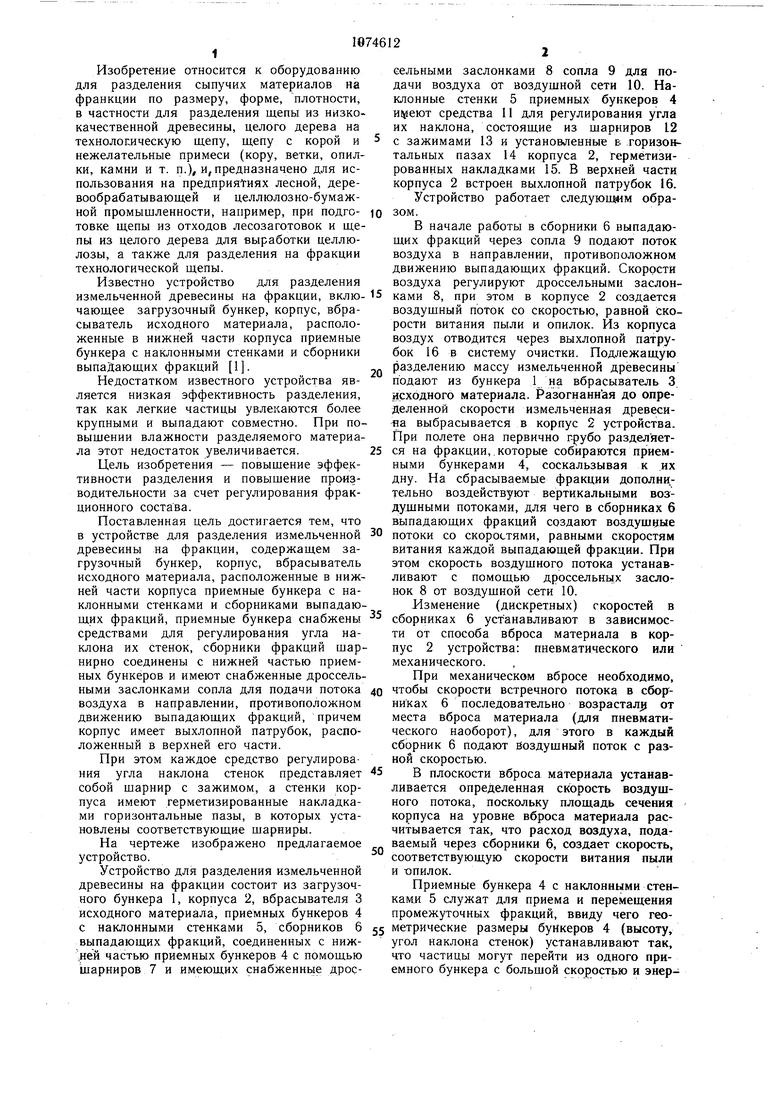

На чертеже изображено предлагаемое устройство.

Устройство для разделения измельченной древесины на фракции состоит из загрузочного бункера 1, корпуса 2, вбрасывателя 3 исходного материала, приемных бункеров 4 с наклонными стенками 5, сборников б выпадающих фракций, соединенных с ниж,ней частью приемных бункеров 4 с помощью шарниров 7 и имеющих снабженные дроссельными заслонками 8 сопла 9 для подачи воздуха от воздущной сети 10. Наклонные стенки 5 приемных бункеров 4 средства 11 для регулирования угла их наклона, состоящие из щарниров 12

с зажимами 13 и установленные в горизонтальных пазах 14 корпуса 2, герметизированных накладками 15. В верхней части корпуса 2 встроен выхлопной патрубок 16. Устройство работает следуюцдам образом.

В начале работы в сборники 6 выпадающих фракций через сопла 9 подают поток воздуха в направлении, противоположном движению выпадающих фракций. Скорости воздуха регулируют дроссельными заслон5 ками 8, при этом в корпусе 2 создается воздущный поток со скоростью, равной скорости витания пыли и опилок. Из корпуса воздух отводится через выхлопной патрубок 16 в систему очистки. Подлежащую

Q разделению массу измельченной древесины подают из бункера 1 на вбрасыватель 3. исходного материала. Разогнанная до определенной скорости измельченная древесина выбрасывается в корпус 2 устройства. При полете она первично грубо разделяет5 ся на фракции,. которые собираются приемными бункерами 4, соскальзывая к их дну. На сбрасываемые фракции дополнительно воздействуют вертикальными воздушными потоками, для чего в сборниках б выпадающих фракций создают воздуилвые

0 потоки со скоростями, равными скоростям витания каждой выпадающей фракции. При этом скорость воздущного потока устанавливают с помощью дроссельных заслонок 8 от воздущной сети 10.

11зменение (дискретных) скоростей в

сборниках 6 устанавливают в зависимости от способа вброса материала в корпус 2 устройства: пневматического или механического.

При механическом вбросе необходимо,

0 чтобы скорости встречного потока в сборникам 6 последовательно возрастал от места вброса материала (для пневматического наоборот), для этого в каждый сборник 6 подают йоздушный поток с разной скоростью.

5 В плоскости вброса материала устанавливается определенная скорость воздушного потока, поскольку площадь сечения корпуса на уровне вброса материала расчитывается так, что расход воздуха, подаваемый через сборники 6, создает скорость, соответствующую скорости витания пыли и хэпилок.

приемные бункера 4 с наклонными стенками 5 служат для приема и перемещения промежуточных фракций, ввиду чего гео5 метрические размеры бункеров 4 (высоту, угол наклона стенок) устанавливают так, что частицы могут перейти из одного приемного бункера с большой скоростью и энергетическим уровнем потока в другой, с меньшим уровнем. Поскольку скорости в сборниках 6 различны при одном и том же сечении сборников 6, в конических зонах бункеров будут соответственно разные расход и давление воздушного потока, т. е. вследствие этого сушествует ступенчатый переход давлений, под действием которого часть частиц, попавших в приемный бункер крупной фракции, но имеюших скорость витания меньще, чем в сборнике 6 этого бункера, перемещается в смежный бункер со своим сборником, и т. д. Таким образом, выпадающие фракции по наклонным стенкам приемных бункеров попадают в сборники 6 выпадающих фракций, где на них также воздействует вертикальный воздущный поток. Здесь большая часть фракции выпадает через нижнее сечение сборников, а часть фракции со скоростью, меньшей, чем скорость витания, установленная в сборнике, выводится обратно в коническую зону бункера 4. В процессе вертикального сортирования происходит интенсивное разрушение конгломератов основной и промежуточной фракций, образовавщихся при разгоне и полете, чем достигается повыщение эффективноети сортирования. Под воздействием вертикального потока воздуха в плоскости вброса и сборниках 6 опилки и пыль выносятся из корпуса через выхлопной патрубок 16 в систему очистки воздуха. Режим разделения зависит от скорости вброса материала в корпус; скоростей потока воздуха в сборниках; геометрических размеров конической части приемных 4. .„., . Первые две скорости подбираются изменениями числа оборотов привода разгенного устройства и изменением расхода Воздуха по сборникам 6 выпадающих фракций. Геометрические размеры конической части бункеров (высота и угол конусности) влияют на процесс перемещения частиц из одного приемного бункера в другой. Изменение конусности осуществляется за счет того, что наклонные стенки 5 бункеров 4 шарнирно сочленены между собой и стенками сборников 6 (оси щарниров стенок 5 бункеров 4 выведены через, горизонтальные пазы 14 корпуса 2). Для получения оптимального угла конусности наклонные стенки 5 передвигают в пазах 14 корпуса, при этом изменение уровня установки сборников 6 можно компенсировать, например, телескопической вставкой, а уровни приемных бункеров 4 - удлиненными боковыми стенками корпуса 2. При разделении различных видов измельченной древесины (лесосечные отходы, щепа целого дерева, технологическая щепа) указанные параметры режима разделения М01-ут быть подобраны для каждого потока путем предварительной настройки, тем самым обеспечивая высокую эффективность сортирования. Предлагаемое устройство обеспечивает возможность достижения значительной производительности разделения фракций при высокой эффективности вследствие увеличения скорости вброса и соответственно увеличения длины зоны рассева при одновременном увеличении числа приемных бункеров и сборников выпадающих фракций. Таким образом, устройство может состоять из нескольких групп (по числу фракций) приемных бункеров со сборниками выпадающих фракций, причем скорости восходящего потока в диапазоне одной группы одинаковы или близки, но различаются между группами по принятому закону (в зависимости от способа вброса; пневматического или механического). При этом сочетаются высокая производительность инерционного способа и высркая эффективность разделения воздушного потока.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОТДЕЛЕНИЯ ДРЕВЕСНОЙ ЗЕЛЕНИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2120853C1 |

| Устройство для разделения измельченной древесины на фракции | 1985 |

|

SU1269863A1 |

| УСТРОЙСТВО ДЛЯ СОРТИРОВКИ И ТРАНСПОРТИРОВКИ ТЕХНОЛОГИЧЕСКОЙ ЩЕПЫ | 1994 |

|

RU2100101C1 |

| Устройство для аэродинамического сортирования измельченной древесины | 1983 |

|

SU1146109A1 |

| Устройство для отделения щепы от древесной зелени | 1980 |

|

SU908427A1 |

| Устройство для пневматического разделения сыпучих материалов | 1981 |

|

SU1048014A1 |

| ЗЕРНООЧИСТИТЕЛЬНАЯ МАШИНА ДЛЯ ОЧИСТКИ И ФРАКЦИОНИРОВАНИЯ ЗЕРНОВОГО МАТЕРИАЛА | 2000 |

|

RU2194580C2 |

| СПОСОБ ЗАГОТОВКИ БЕРЕЗОВЫХ ПОЧЕК И АГРЕГАТ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2115297C1 |

| Устройство для сортировки древесной стружки | 1978 |

|

SU713617A1 |

| Отделитель минеральных и металлических примесей | 1980 |

|

SU961791A1 |

1. УСТРОЙСТВО ДЛЯ РАЗДЕЛЕНИЯ ИЗМЕЛЬЧЕННОЙ ДРЕВЕСИНЫ НА ФРАКЦИИ, содержащее загрузЪчный бункер, корпус, вбрасыватель исходного материала, расположенные в нижней части корпуса приемные бункера с наклонными стенками и сборниками выпадающих фракI , цйй, отличающееся тем, что, с целью повыщения эффективности разделения и повыщения производительности за счет регулирования фракционного состава, приемные бункера снабжены средствами для регулирования угла наклона их стенок, сборники фракций шарнирно соединены с нижней частью приемных бункеров и имеют снабженные дроссельными заслонками сопла для подачи потока воздуха в направлении, противоположном движению выпадающих фракций, причем корпус имеет выхлопной патрубок, расположенный в верхней его части. 2. Устройство по п. 1, отличающееся тем, что каждое средство регулирования угла наклона стенок представляет собой шарнир с зажимом, а стенки корпуса имеют герметизированные накладками горизонтальные пазы, в которых установлены соответствующие шарниры. ffa ovuemxf 4 а Is9 Уои юирсЛЛ

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| СЕПАРАТОР ДЛЯ СЫПУЧИХ МАТЕРИАЛОВ | 0 |

|

SU252852A1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

Авторы

Даты

1984-02-23—Публикация

1981-08-03—Подача