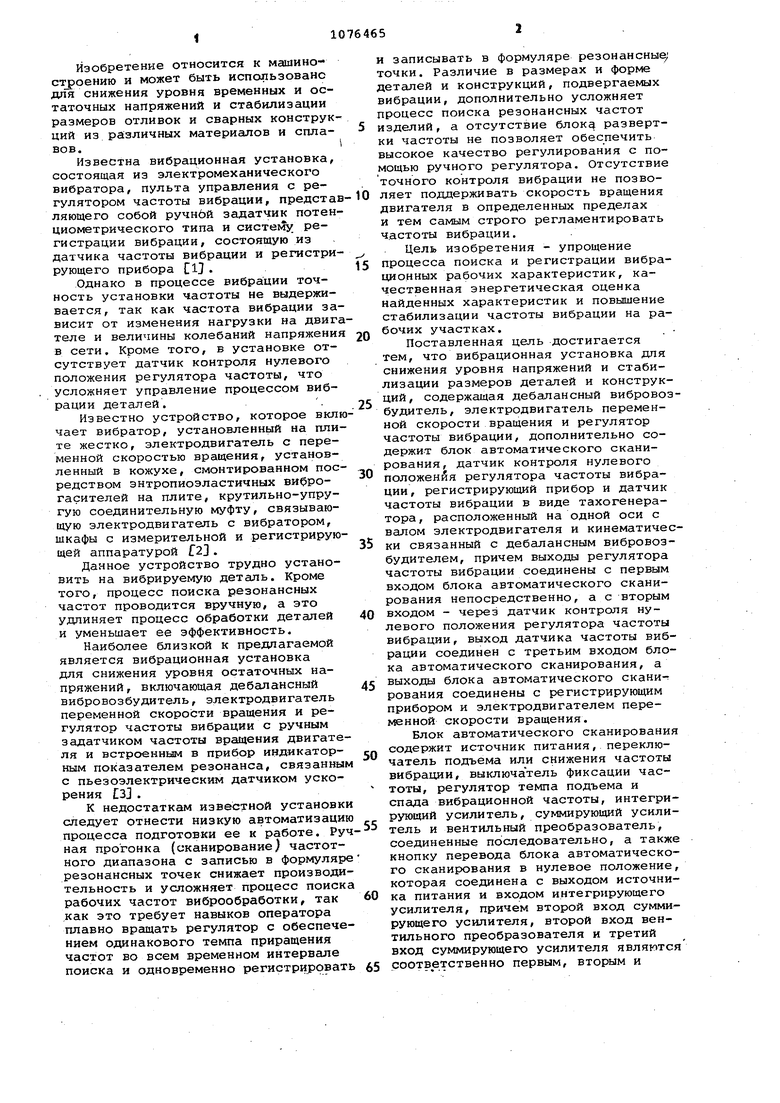

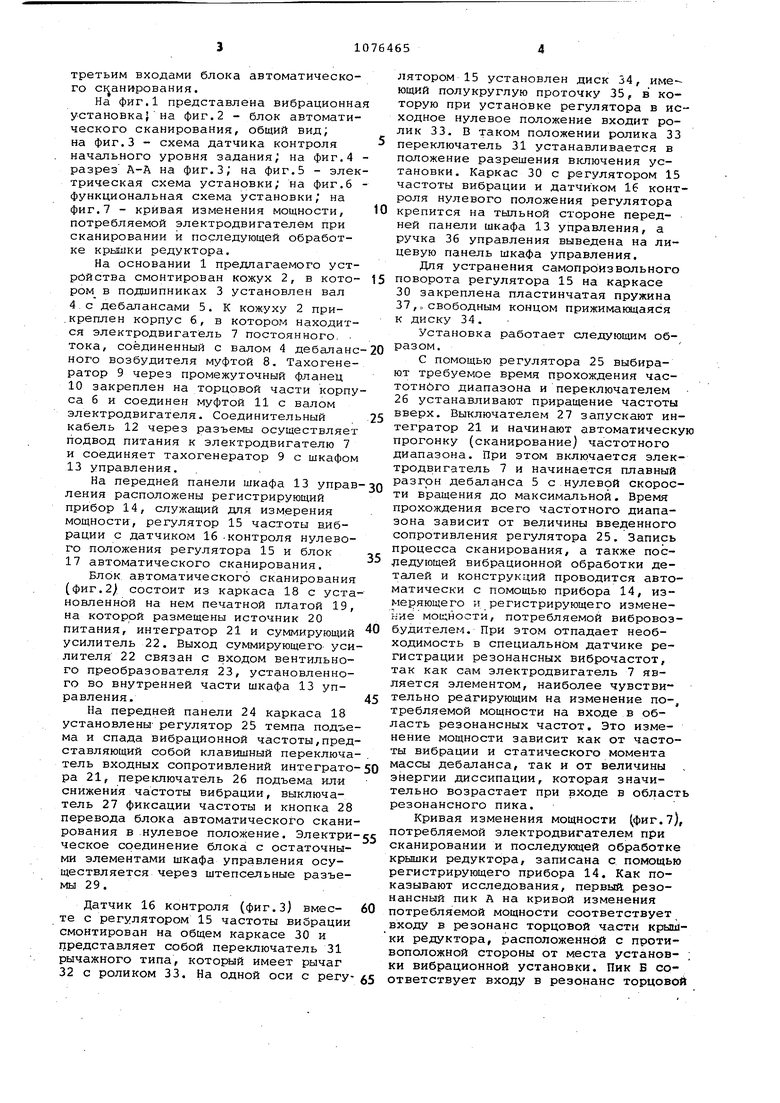

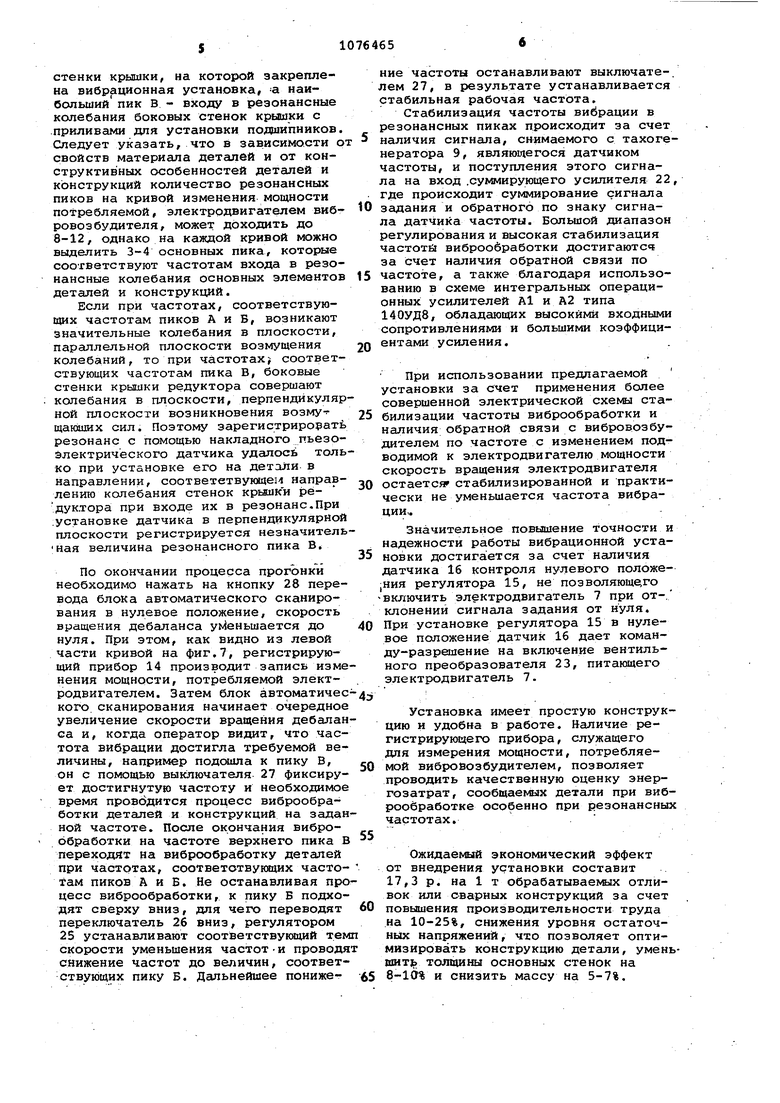

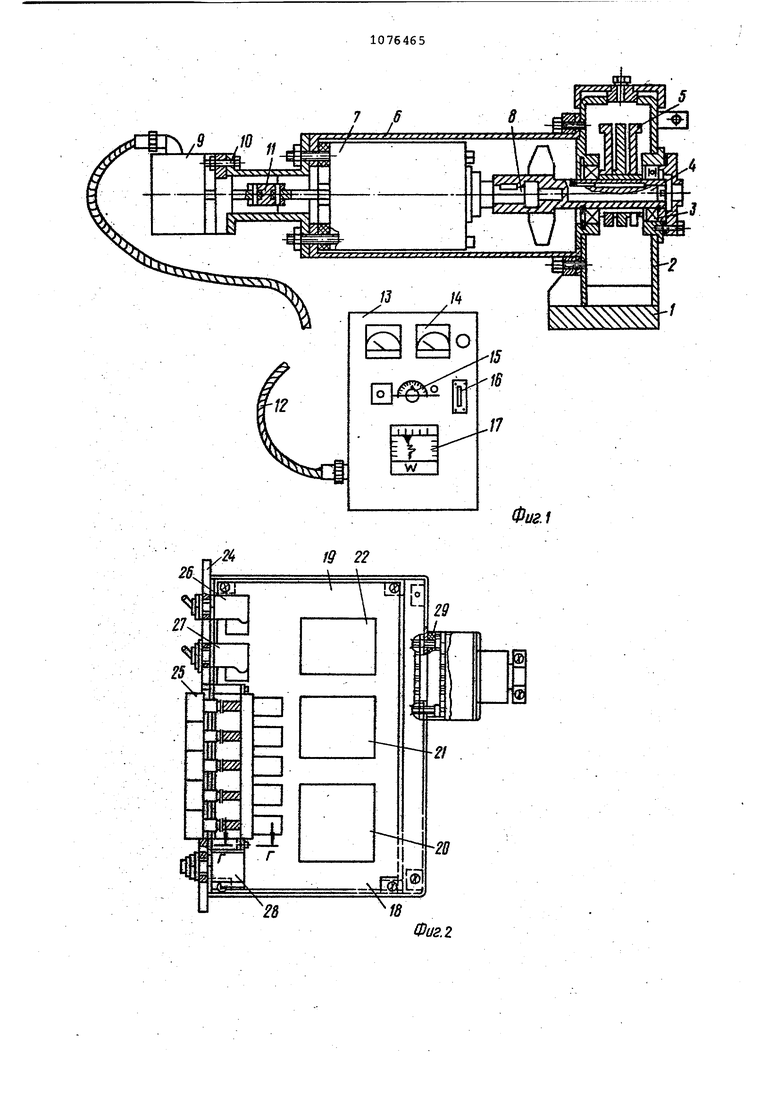

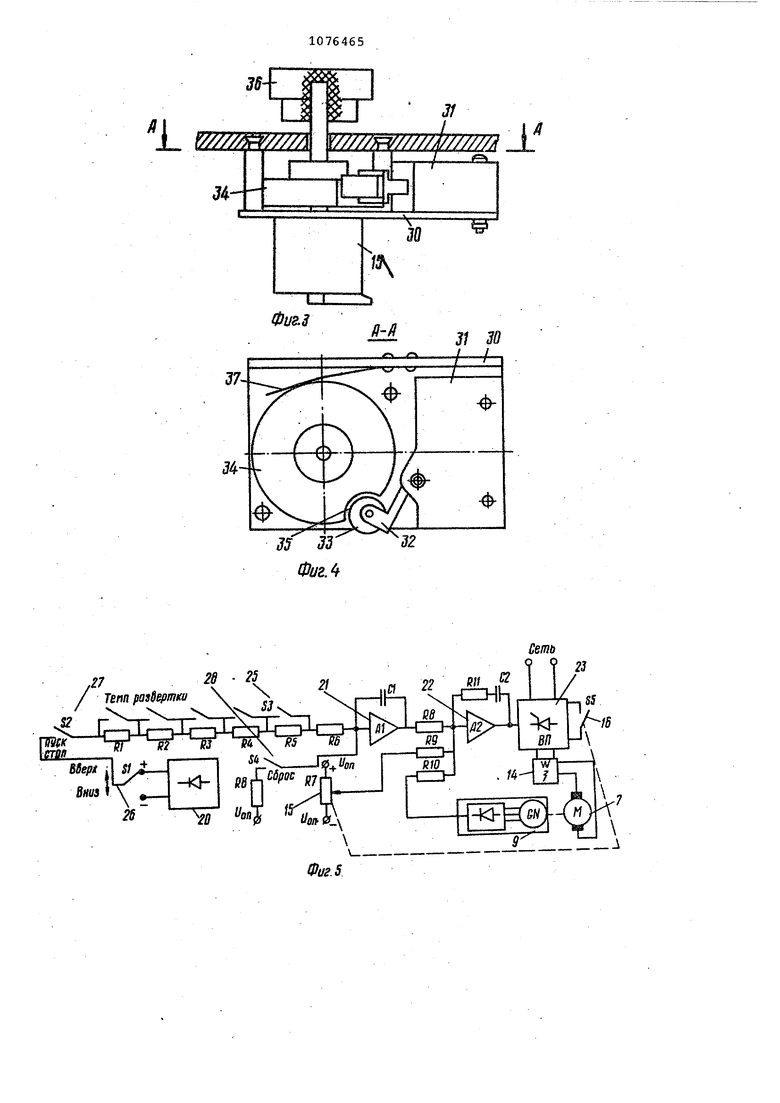

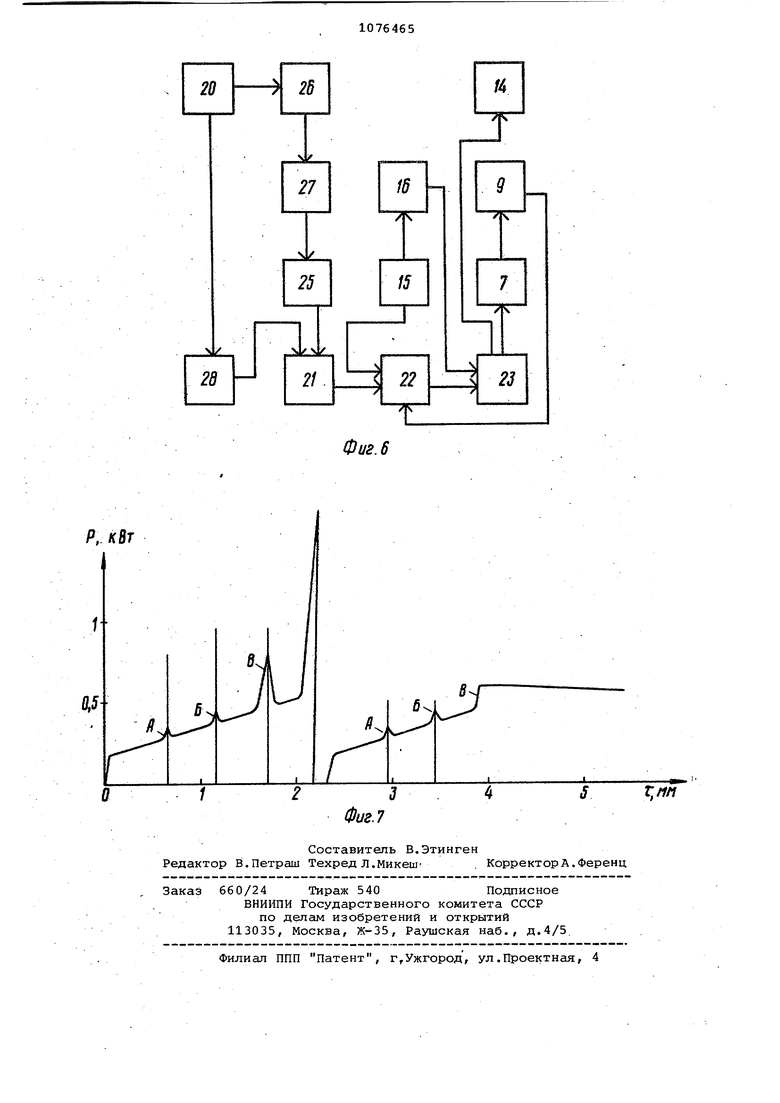

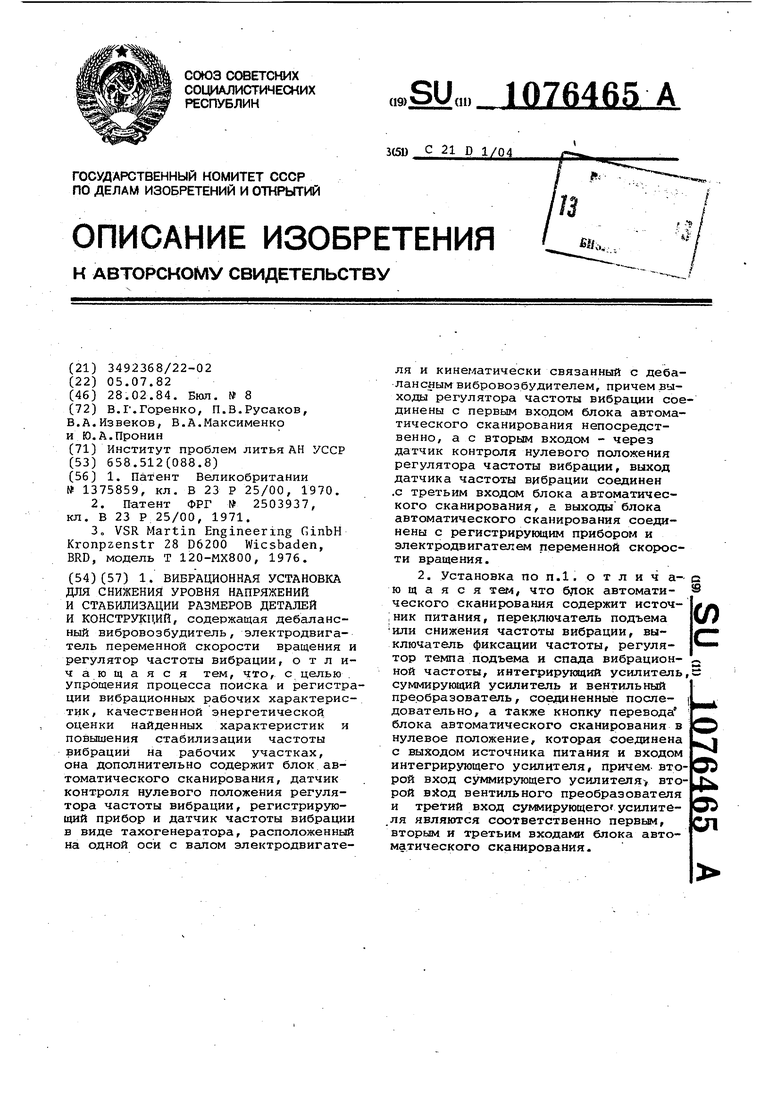

Изобретение относится к машиноcTj)oeHHro и может быть использовано для снижения уровня временных и остаточных напряжений и стабилизации размеров отливок и сварных конструк ций из ра зличных материалов и сплавов, Известна вибрационная установка, состоящая из электромеханического вибратора, пульта управления с регулятором частоты вибрации, предста ляющего собой ручнбй задатчик потен циометрического типа и систему регистрации вибрации, состоящую из датчика частоты вибрации и регистри рующего прибора ClJ. Однако в процессе вибрации точность установки частоты не выдерживается, так как частота вибрации за висит от изменения нагрузки на двиг теле и величины колебаний напряжени в сети. Кроме того, в установке отсутствует датчик контроля нулевого положения регулятора частоты, что усложняет управление процессом вибрации деталей. Известно устройство, которое вкл чает вибратор, установленный на пли те жестко, электродвигатель с переменной скоростью вращения, установленный в кожухе, смонтированном пос редством энтропиоэластичных ви&рогасителей на плите, крутильно-упругую соединительную муфту, связывающую электродвигатель с вибратором, шкафы с измерительной и регистрирую щей аппаратурой f23. Данное устройство трудно установить на вибрируемую деталь. Кроме того, процесс поиска резонансных частот проводится вручную, а это удлиняет процесс обработки деталей и уменьшает ее эффективность. Наиболее близкой к предлагаемой является вибрационная установка для снижения уровня остаточных напряжений , включающая дебалансный вибровозбудитель, электродвигатель переменной скорости вращения и регулятор частоты вибрации с ручным задатчиком частоты вращения двигате ля и встроенным в прибор индикаторным показателем резонанса, связанны с пьезоэлектрическим датчиком ускорения СзЗ . К недостаткам известной установк следует отнести низкую автоматизаци процесса подготовки ее к работе. Ру ная прогонка (сканирование) частотного диапазона с записью в формуляр резонансных точек снижает производи тельность и усложняет процесс поиск рабочих частот виброобработки, так как это требует навыков оператора плавно вращать регулятор с обеспече нием одинакового темпа приращения частот во всем временном интервале поиска и одновременно регистрироват и записывать в формуляре резонансные; точки. Различие в размерах и форме деталей и конструкций, подвергаемых вибрации, дополнительно усложняет процесс поиска резонансных частот изделий, а отсутствие блока развертки частоты не позволяет обеспечить высокое качество регулирования с помощью ручного регулятора. Отсутствие точного контроля вибрации не позволяет поддерживать скорость вращения двигателя в определенных пределах и тем самым строго регламентировать частоты вибрации. Цель изобретения - упрощение процесса поиска и регистрации вибрационных рабочих характеристик, качественная энергетическая оценка найденных характеристик и повышение стабилизации частоты вибрации на рабочих участках. Поставленная цель достигается тем, что вибрационная установка для снижения уровня напряжений и стабилизации размеров деталей и конструкций, содержащая дебалансный вибровозбудитель, электродвигатель переменной скорости вращения и регулятор частоты вибрации, дополнительно содержит блок автоматического сканирования, датчик контроля нулевого положения регулятора частоты вибрации, регистрирующий прибор и датчик частоты вибрации в виде тахогенератора, расположенный на одной оси с валом электродвигателя и кинематически связанный с дебалансным вибровозбудителем, причем выходы регулятора частоты вибрации соединены с первым входом блока автоматического сканирования непосредственно, а с вторым входом - через датчик контроля нулевого положения регулятора частоты вибрации, выход датчика частоты вибрации соединен с третьим входом блока автоматического сканирования, а выходы блока автоматического сканирования соединены с регистрирующим прибором и электродвигателем переменной скорости вращения. Блок автоматического сканирования содержит источник питания, переключатель подъема или снижения частоты вибрации, выключатель фиксации частоты, регулятор темпа подъема и спада вибрационной частоты, интегрирующий усилитель, суммирующий усилитель и вентильный преобразователь, соединенные последовательно, а также кнопку перевода блока автоматического сканирования в нулевое положение, которая соединена с выходом источника питания и входом интегрирующего усилителя, причем второй вход суммирующего усилителя, второй вход вентильного преобразователя и третий вход суммирующего усилителя являются соответственно первым, вторым и третьим входами блока автоматического сканирования. На фиг.1 представлена вибрационна установка на фиг.2 - блок автоматического сканирования, общий вид; на фиг.З - схема датчика контроля начального уровня задания; на фиг.4 разрез А-А на фиг.З; на фиг.З - элек трическая схема установки; на фиг.б функциональная схема установки/ на фиг.7 - кривая изменения мощности, потребляемой электродвигателем при сканировании и последующей обработке крышки редуктора. На основании 1 предлагаемого устрййства смонтирован кожух 2, в котором в подшипниках 3 установлен вал 4с дебалансами 5. К кожуху 2 при.креплен корпус 6, в котором находится электродвигатель 7 постоянного. тока, соединенный с валом 4 дебаланс ного возбудителя муфтой 8. Тахогенератор 9 через промежуточный фланец 10 закреплен на торцовой части корпу са 6 и соединен муфтой 11 с валом электродвигателя. Соединительный кабель 12 через разъемы осуществляет подвод питания к электродвигателю 7 и соединяет тахогенератор 9 с шкафом 13 управления. На передней панели шкафа 13 управ ления расположены регистрирующий прибор 14, служащий для измерения мощности, регулятор 15 частоты в.ибрации с датчиком 16 -контроля нулевого положения регулятора 15 и блок 17 автоматического сканирования. Блок автоматического сканирования (фиг.2) состоит из каркаса 18 с уста новленной на нем печатной платой 19, на которой размещены источник 20 питания, интегратор 21 и суммирующий усилитель 22. Выход суммирующего уси лителя 22 связан с входом вентильного преобразователя 23, установленного во внутренней части шкафа 13 управления. На передней панели 24 каркаса 18 установлены- регулятор 25 темпа подъе ма и спада вибрационной частоты,пред ставляющий собой клавишный переключа тель входных сопротивлений интеграто ра 21, переключатель 26 подъема или снижения частоты вибрации, выключатель 27 фиксации частоты и кнопка 28 перевода блока автоматического скани рования в нулевое положение. Электри ческое соединение блока с остаточными элементами шкафа управления осуществляется через штепсельные разъемы 29. Датчик 16 контроля (фиг.З) вместе с регулятором 15 частоты вибрации смонтирован на общем каркасе 30 и цредставляет собой переключатель 31 рычажного типа, который имеет рычаг 32 с роликом 33. На одной оси с регу лятором 15 установлен диск 34, имеющий полукруглую проточку 35, в которую при установке регулятора в исходное нулевое положение входит ролик 33. В таком положении ролика 33 переключатель 31 устанавливается в положение разрешения включения установки. Каркас 30 с регулятором 15 частоты вибрации и датчиком 16 контроля нулевого положения регулятора крепится на тыльной стороне передней панели шкафа 13 управления, а ручка 36 управления выведена на лицевую панель шкафа управления. Для устранения самопроизвольного поворота регулятора 15 на каркасе 30 закреплена пластинчатая пружина 37 ,:. свободным концом прижимакщаяся к диску 34. Установка работает следующим образом. С помощью регулятора 25 выбирают требуемое время прохождения частотного диапазона и переключателем 26 устанавливают приращение частоты вверх. Выключателем 27 запускают интегратор 21 и начинают автоматическую прогонку (сканирование) частотного диапазона. При этом включается электродвигатель 7 и начинается плавный разгон дебаланса 5 с нулевой скорости вращения до максимальной. Время прохождения всего частотного диапазона зависит от величины введенного сопротивления регулятора 25. Запись процесса сканирования, а также последующей вибрационной обработки деталей и конструкций проводится автоматически с помощью прибора 14, измеряющего и регистрирующего изменение мощности, потребляемой вибровозбудителем. При этом отпадает необходимость в специальном датчике регистрации резонансных виброчастот, так как сам электродвигатель 7 является элементом, наиболее чувствительно реагирующим на изменение по-, требляемой мощности на входе в область резонансных частот. Это изменение мощности зависит как от частоты вибрации и статического момента массы дебаланса, так и от величины энергии диссипации, которая значительно возрастает при входе в область резонансного пика. Кривая изменения мощности (фиг.), потребляемой электродвигателем при сканировании и последуквдей обработке крышки редуктора, записана с помощью регистрирующего прибора 14. Как показывают исследования, первый резонансный пик А на кривой изменения потребляемой мощности соответствует входу в резонанс торцовой части крьпики редуктора, расположенной с противоположной стороны от места уставов- ; ки вибрационной установки. Пик Б соответствует входу в резонанс торцовой стенки крышки, на которой закреплена вибрационная установка, -а наи больший пик В - входу в резонансные колебания боковых стенок крышки с приливами для установки подшипников. Следует указать, что в зависимости о свойств материала деталей и от конструктивных особенностей деталей и конструкций количество резонансных пиков на кривой изменения мощности потребляемой, электродвигателем вибровозбудителя, может доходить до 8-12, однако на каждой кривой можно вьаделить 3-4 основных пика, которые соответствуют частотам входа в резонансные колебания основных элементов деталей и конструкций. Если при частотах, соответствующих частотам пиков А и Б, возникают значительные колебания в плоскости, параллельной плоскости возмущения колебаний, то при частотах; соответствующих частотам пика В, боковые стенки крышки редуктора совершают колебания в плоскости, перпендикуляр ной плоскости возникновения возму-г щаюших сил. Поэтому зарегистрировать резонанс с помощью накладного пьезоэлектрического датчика удалось толь ко при установке его на детали в направлении, соответетвующеи направлению колебания стенок крьаики рёдуктора при входе их в резонанс.При :установке датчика в перпендикулярной плоскости регистрируется кезначитель ная величина резонансного пика В По окончании процесса прогонки необходимо нажать на кнопку 28 перевода блока автоматического сканирования в нулевое положение, скорость вращения дебаланса уменьшается до нуля. При этом, как видно из левой части кривой на фиг.7, регистрирующий прибор 14 производит запись изме нения мощности, потребляемой электродвигателем. Затем блок автоматичес кого сканирования начинает очередное увеличение скорости вращения дебалан са и, когда оператор видит, что частота вибрации достигла требуемой величины, например подошла к пику В, он с помощью выключателя 27 фиксирует достигнутую частоту и необходимое время проводится процесс виброобработки деталей и конструкций на задан ной частоте. После окончания виброобработки на частоте верхнего пика В переходят на виброобработку деталей при частотах, соответствующих частоТам пиков А и Б. Не останавливая про цесс виброобработки, к пику Б подходят сверху вниз, для чего переводят переключатель 26 вниз, регулятором 25 устанавливают соответствукяций тем скорости уменьшения частот-и проводя снижение частот до величин, соответствующих пику Б. Дальнейшее понижение частоты останавливают выключате-. лем 27, в результате устанавливается стабильная рабочая частота. Стабилизация частоты вибрации в резонансных пиках происходит за счет наличия сигнсша, снимаемого с тахогенератора 9, являющегося датчиком частоты, и поступления этого сигнала на вход .сукв4ирующего усилителя 22, где происходит суммирование сигнала задания и обратного по знаку сигнала датчика частоты. Большой диапазон регулирования и высокая стабилизация частотй виброоёработки достигаются за счет наличия обратной связи по частоте, а также благодаря использованию в схеме интегральных операционных усилителей А1 и А2 типа 140УД8, обладающих высокими входными сопротивлениями и большими коэффициентами усиления. При использовании предлагаемой установки за счет применения более совершенной электрической схемы стабилизации частоты виброобработки и наличия обратной связи с вибровозбудителем по частоте с изменением подводимой к электродвигателю мощности скорость вращения электродвигателя остаетсяр стабилизированной и практически не уменьшается частота вибрации,. Значительное повышение точности и надежности работы вибрационной установки достига ется за счет наличия датчика 16 контроля нулевого положе|Ния регулятора 15, не позволяющего включить электродвигатель 7 при от-. клонений сигнала задания от нуля. При установке регулятора 15 в нулевое положение датчик 16 дает команду-разрешение на включение вентильного преобразователя 23, питающего электродвигатель 7. Установка имеет простую конструкцию и удобна в работе. Наличие регистрирующего прибора, служащего для измерения мощности, потребляемой вибровозбудителем, позволяет прюводить качественную оценку энергозатрат, сообщаемых детали при виброобработке особенно при резонансных частотах. Ожидаемый экономический эффект от внедрения установки составит 17,3 р. на 1 т обрабатываемых отливок или сварных конструкций за счет повышения производительности труда на 10-25%, снижения уровня остаточных напряжений, что позволяет оптимизировать конструкцию детали, уменьшит;ь толщины основных стенок на в-КУ и снизить массу на 5-7%,

Ш 22

36- шшшт

31

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВИБРАЦИОННОЙ ОБРАБОТКИ ОСЕСИММЕТРИЧНЫХ ДЛИННОМЕРНЫХ ДЕТАЛЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2376093C2 |

| Устройство для вибрационного старения металлических изделий | 1988 |

|

SU1629327A1 |

| Устройство для вибрационной обработки детали | 1985 |

|

SU1268629A1 |

| Вибратор с резонансной настройкой | 2022 |

|

RU2816833C1 |

| Способ снятия остаточных напряжений в металлических конструкциях и устройство для его осуществления | 1987 |

|

SU1474175A1 |

| Устройство для вибрационной обработки конструкций и деталей | 1984 |

|

SU1196384A1 |

| СПОСОБ ВИБРООБРАБОТКИ КОНСТРУКЦИИ ДЛЯ ИЗМЕНЕНИЯ НАПРЯЖЕННО-ДЕФОРМИРОВАННОГО И СТРУКТУРНОГО СОСТОЯНИЯ ЕЕ МАТЕРИАЛА | 1989 |

|

RU2037387C1 |

| Способ виброобработки конструкции для снижения остаточных напряжений и устройство для его осуществления | 1987 |

|

SU1421784A1 |

| УСТРОЙСТВО ДЛЯ АВТОМАТИЧЕСКОЙ НАСТРОЙКИ И ПОДДЕРЖАНИЯ РЕЗОНАНСНЫХ РЕЖИМОВ КОЛЕБАНИЙ ВИБРАЦИОННОЙ МАШИНЫ С ПРИВОДОМ ОТ АСИНХРОННОГО ДВИГАТЕЛЯ | 2014 |

|

RU2589639C1 |

| СПОСОБ ВОЗБУЖДЕНИЯ ВИБРАЦИОННЫХ КОЛЕБАНИЙ ДЛЯ ПРОВЕДЕНИЯ СЕЙСМИЧЕСКОЙ РАЗВЕДКИ И ДЕБАЛАНСНЫЙ ВИБРОВОЗБУДИТЕЛЬ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2387488C1 |

1. ВИБРАЦИОННАЯ УСТАНОВКА ДЛЯ СНИЖЕНИЯ УРОВНЯ НАПРЯЖЕНИЙ И СТАБИЛИЗАЦИИ РАЗМЕРОВ ДЕТАЛЕЙ И КОНСТРУКЦИЙ, содержащая дебалансный вибровозбудитель, электродвигатель переменной скорости вращения и регулятор частоты вибрации, отличающаяся тем, что, с целью . упрощения процесса поиска и регистрации вибрационных рабочих характеристик, качественной энергетической, оценки найденных характеристик и повышения стабилизации частоты вибрации на рабочих участках, она дополнительно содержит блок автоматического сканирования, датчик контроля нулевого положения регулятора частоты вибрации, регистрирующий прибор и датчик частоты вибрации в виде тахогенератора, расположенный на одной оси с валом электродвигателя и кинематически связанный с дебалансным вибровозбудителем, причем выходы регулятора частоты вибрации соединены с первым входом блока автоматического сканирования непосредственно, а с вторым входом - через датчик контроля нулевого положения регулятора частоты вибрации, выход датчика частоты вибрации соединен .с третьим входом блока автоматического сканирования, а выходы блока автоматического сканирования соединены с регистрируняцим прибором и электродвигателем переменной скорости вращения. 2. Установка по п.1. о т л и ч а- с ю щ а я с я fOMf что бдок автоматического сканирования содержит источ(Л : ник питания, переключатель подъема или снижения частоты вибрации, выс: ключатель фиксации частоты, регулятор темпа подъема и спада вибрационной частоты, интегрирующий усилитель, суммирующий усилитель и вентильный преобразователь, соединенные после- довательно, а также кнопку перевода блока автоматического сканирования в ; нулевое положение, которая соединена с выходом источника питания и входом о: интегрирующего усилителя, причем, второй вход суммирующего усилителяу втоN рой вентильного преобразователя о и третий вход суммирующего усилителя являются соответственно первым, ел вторым и третьим входами блока автоматического сканирования.

/728-25 / Тепа разбертка а ih 22 М ,Р I / А-/5 -

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Устройство для испытания самодействующих клапанов | 1985 |

|

SU1375859A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ РАССТОЯНИЯ ДО МЕСТА ТЕЧИ ПОДЗЕМНОГО ТРУБОПРОВОДА И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2012 |

|

RU2503937C1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

Авторы

Даты

1984-02-28—Публикация

1982-07-05—Подача