Изобретение относится к машиностроению, а именно к средствам снижения остаточных напряжений в металлических изделиях с помощью вибра- ционного нагружения„

Целью изобретения является повышение качества процесса виброобработки.

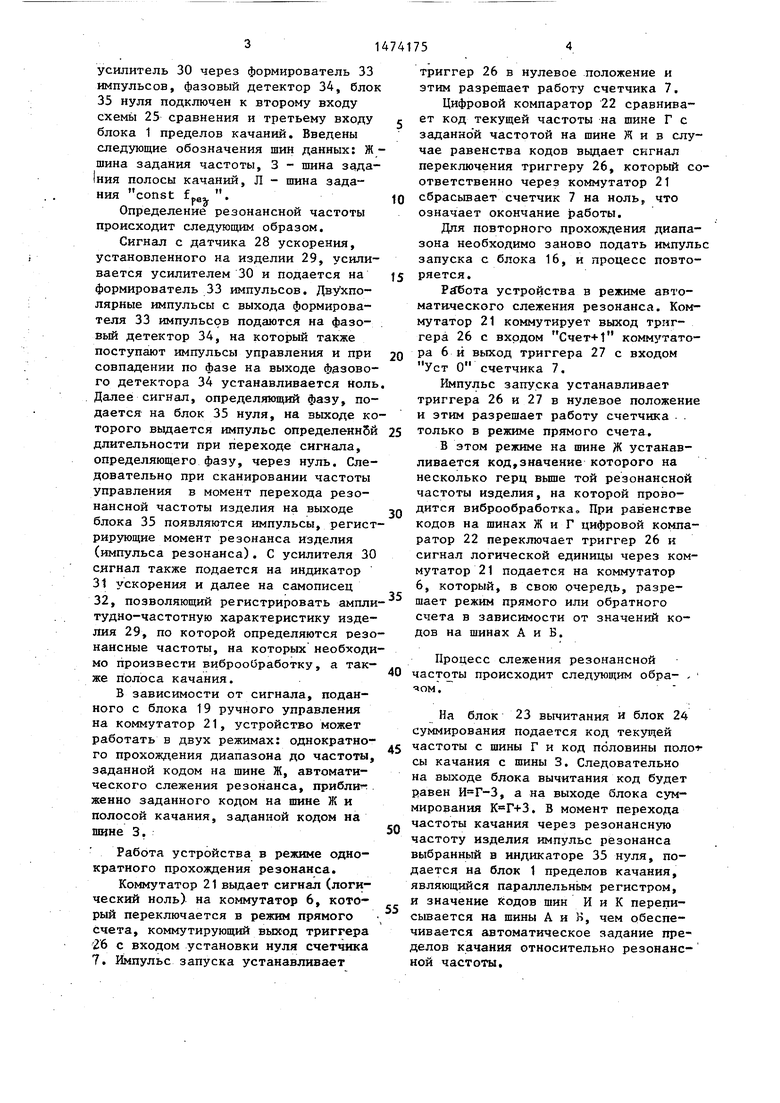

На чертеже изображена функциональная схема устройства управления для снятия остаточных напряжений.

Способ снятия внутренних напряжений осуществляется следующим образом.,

Технология виброобработки предлагаемым способом включает сканирование всего диапазона частот и выбор наиболее выраженных 2-3 резонансных частот. Затем в зависимости от частоты резонансного пика и его ширины устройством пределов качаний задаются пределы качания, а устройством скорости качаний задается скорость качания. В процессе испытаний на опытных образцах конструкций устанавливаются пределы качания, так чтобы резонансная частота в процессе виброобработки, передвигающаяся на более низкую частоту, не выходила из преде- лов заданных граничных частот пределов качания.

Сдвиг резонансной частоты высокодобротных конструкций составляет около 1-3% от частоты резонансного пи- ка, т„е0 на частоте 300 Гц сдвиг резонансной частоты составляет около 8 Гц, а ширина пика не более 2 Гц, поэтому диапазон качаний выбирается в пределах 2-4 Гц. При таком режиме колебания происходят на резонансной частоте или на склонах резонансного пика. Минимальный диапазон качаний определяется дискретизацией частоты перестройки.

Устройство для снятия внутренних напряжений в металлических конструкциях содержит блок 1 пределов качаний, отдельные выходы которого соеди нены с первым и вторым цифровыми ком параторами 2 и 3, а выход первого цифрового компаратора 2 подключен к первому входу RS-триггера 4, выход второго цифрового компаратора 3 через элемент НЕ 5 - к второму входу триггера 4, соединенного через коммутатор 6 и реверсивный счетчик 7 с первым входом сумматора 8, с втб- рыми входами первого 2 и второго 3

цифровых компараторов и через преобразователь 9 кодов с блоком 10 индикации, первый выход и второй вход сумматора 8 связаны соответственно с первым входом параллельного регистра 1 1 и его выходом, а второй выход сумматора 8 соединен с вторым входом параллельного регистра 11, вторым входом делителя 12 частоты и вибровобудителя 13 через блок 14 питания, кроме того, кварцевый генератор 15 подключен к третьему входу параллельного регистра 11, блок 16 запус- ка подключен к первому входу элемента ИЛИ 17, а задающий блок 18 скорости качания подключен к первому входу делителя 12 частоты, соединенного с вторым входом элемента ИЛИ 17 выход которого связан с вторым входом коммутатора 6. Сумматор 8 и регистр 11 выполняют функции накапливающего сумматора и являются управляемым генератором импульсов. I

Блок 19 ручного управления выполнен со встроенным интерфейсом для обеспечения возможности присоединения системы к управляющей ЭВМ, может быть применен для ручного управления или для согласования системы управления с управляющей ЭВМ и соединен с вторым входом блока 14 питания, первым входом программируемого делите- ля 20 частоты, вторым входом коммутатора 21, с первым входом компаратора 22, первым входом блока 23 вычитания и первым входом блока 24 суммирования. Кроме того, выход блока 1 пределов качания соединен с первым входом схемы 25 сравнения, с вторым входом цифрового компаратора 22 и вторыми входами блока 23 вычитания и блока 24 суммирования. Выход цифрового компаратора 22 через первый триггер 26 подключен к первому входу коммутатора 21, первый и второй выходы кото- рого соответственно соединены с третьим входом коммутатора 6 и реверсивного счетчика 7. Выход схемы 25 сравнения через последовательно соединенные программируемый делитель 20 частоты и второй триггер 27 подключен к третьему входу коммутатора 21. Выход, блока 16 запуска подключен к вторым входам триггеров 26 и 27. Датчик 28 ускорения, установленный на изделии 29, через усилитель 30 соединен с индикатором 31 ускорения, -соединенным с самописцем 32. Причем,

усилитель 30 через формирователь 33 импульсов, фазовый детектор 34, блок 35 нуля подключен к второму входу схемы 25 сравнения и третьему входу блока 1 пределов качаний. Введены следующие обозначения шин данных: Ж- шина задания частоты, 3 - шина зада- ния полосы качаний, Л - шина задания const fpe, .

Определение резонансной частоты происходит следующим образом.

Сигнал с датчика 28 ускорения, установленного на изделии 29, усиливается усилителем 30 и подается на формирователь 33 импульсов. Двухпо- лярные импульсы с выхода формирователя 33 импульсов подаются на фазовый детектор 34, на который также поступают импульсы управления и при совпадении по фазе на выходе фазового детектора 34 устанавливается ноль Далее сигнал, определяющий фазу, подается на блок 35 нуля, на выходе которого выдается импульс определеннбй длительности при переходе сигнала, определяющего фазу, через нуль. Следовательно при сканировании частоты управления в момент перехода резонансной частоты изделия на выходе блока 35 появляются импульсы, регистрирующие момент резонанса изделия (импульса резонанса). С усилителя 30 сигнал также подается на индикатор 31 ускорения и далее на самописец 32, позволяющий регистрировать амплитудно-частотную характеристику изделия 29, по которой определяются резонансные частоты, на которых необходимо произвести виброобработку, а также полоса качания.

В зависимости от сигнала, поданного с блока 19 ручного управления на коммутатор 21, устройство может работать в двух режимах: однократного прохождения диапазона до частоты, заданной кодом на шине Ж, автоматического слежения резонанса, приближенно заданного кодом на шине Ж и полосой качания, заданной кодом на шине 3.

Работа устройства в режиме однократного прохождения резонанса.

Коммутатор 21 выдает сигнал (логический ноль) на коммутатор 6, который переключается в режим прямого счета, коммутирующий выход триггера 26 с входом установки нуля счетчика 7. Импульс запуска устанавливает

0

5

0

5

0

5

0

5

0

5

триггер 26 в нулевое положение и этим разрешает работу счетчика 7.

Цифровой компаратор 22 сравнивает код текущей частоты на шине Г с заданной частотой на шине К и в случае равенства кодов выдает сигнал переключения триггеру 26, который соответственно через коммутатор 21 сбрасывает счетчик 7 на ноль, что означает окончание работы.

Для повторного прохождения диапазона необходимо заново подать импульс запуска с блока 16, и процесс повторяется.

Работа устройства в режиме автоматического слежения резонанса. Коммутатор 21 коммутирует выход триггера 26 с входом Счет+l коммутатора 6 и выход триггера 27 с входом Уст 0 счетчика 7.

Импульс запуска устанавливает триггера 26 и 27 в нулевое положение и этим разрешает работу счетчика только в режиме прямого счета,

В этом режиме на шине Ж устанавливается код,значение которого на несколько герц выше той резонансной частоты изделия, на которой проводится виброобработка. При равенстве кодов на шинах Ж и Г цифровой компаратор 22 переключает триггер 26 и сигнал логической единицы через коммутатор 21 подается на коммутатор 6, который, в свою очередь, разрешает режим прямого или обратного счета в зависимости от значений кодов на шинах А и Б.

Процесс слежения резонансной частоты происходит следующим обра- ЧОМ.

На блок 23 вычитания и блок 24 суммирования подается код текущей частоты с шины Г и код половины полоч- сы качания с шины 3. Следовательно на выходе блока вычитания код будет равен , а на выходе блока суммирования . В момент перехода частоты качания через резонансную частоту изделия импульс резонанса выбранный в индикаторе 35 нуля, подается на блок 1 пределов качания, являющийся параллельным регистром, и значение кодов шин И и К переписывается на шины А и Н, чем обеспечивается автоматическое задание пределов качания относительно резонансной частоты.

51

Процесс окончания виброобработки основан на принципе стабилизации резонансной частоты.

На схему 25 сравнения подается код текущей частоты Г и импульсы ре-, зонансЭо В схеме 25 сравнения в момент резонанса происходит перезапись предыдущего значения резонансной частоты на шине Г и запись текущего значения резонансной частоты на шине Г, сравнение этих значений и в случае равенства выдается импульс на программируемый делитель 20 частоты.

В случае стабилизации резонансной частоты изделия через определенное количество полупериодов качания, устанавливаемого кодом Л, импульс, вырабатываемый программируемым 20 делителем частоты, переключает триггер 27 в состояние логической единицы. Сигнал логической единицы через коммутатор 21 устанавливает счетчик 7 в ноль, чем заканчивает качания частоты.

Устройство работает следующим образом.

При включении питания триггер 4, счетчик 7 и регистр 11 принимают ну- левое состояние. Единичный импульс запуска с блока 16 запуска через элемент ИЛИ 17 и коммутатор 6 подается на прямой вход счетчика 7„ На выходе последнего, т.е. на шине Г, появляется начальное значение кода и начинает работать генератор импульсов, образованный из сумматора 8 и регистра 11. С каждым тактовым импульсом кварцевого генератора 15 значение цифрового кода шины Е, переписывается на шину Див сумматоре 8 суммируется со значением кода шины Г. Если

756

на шине Г код не равен нулю, то каждым тактовым импульсом значение кода на шине Е увеличивается на величину, равную значению кода Г. При переполнении сумматора 8 на его выходе появляется импульс, устанавливающий регистр 11 в нулевое состояние, и счет начинается сначала. Импульсы переполнения следуют с частотой, равной

W

Г f f

N j

где Г - значение кода на шине Г; N - емкость сумматора (бит); fQ - частота кварцевого генератора.

С выхода сумматора 8 импульсы управления через делитель частоты, эле- ,мент ИЛИ 17 и коммутатор 6 подаются на счетчик 7 изменения, при этом значение кода на шине Г на единицу

/V

через промежутки времени ь равно:

Г- « 1

с - п1

где п - коэффициент деления делителя 12.

Изменение частота funp происходит в соответствии с изменением значения кода на шине Г.

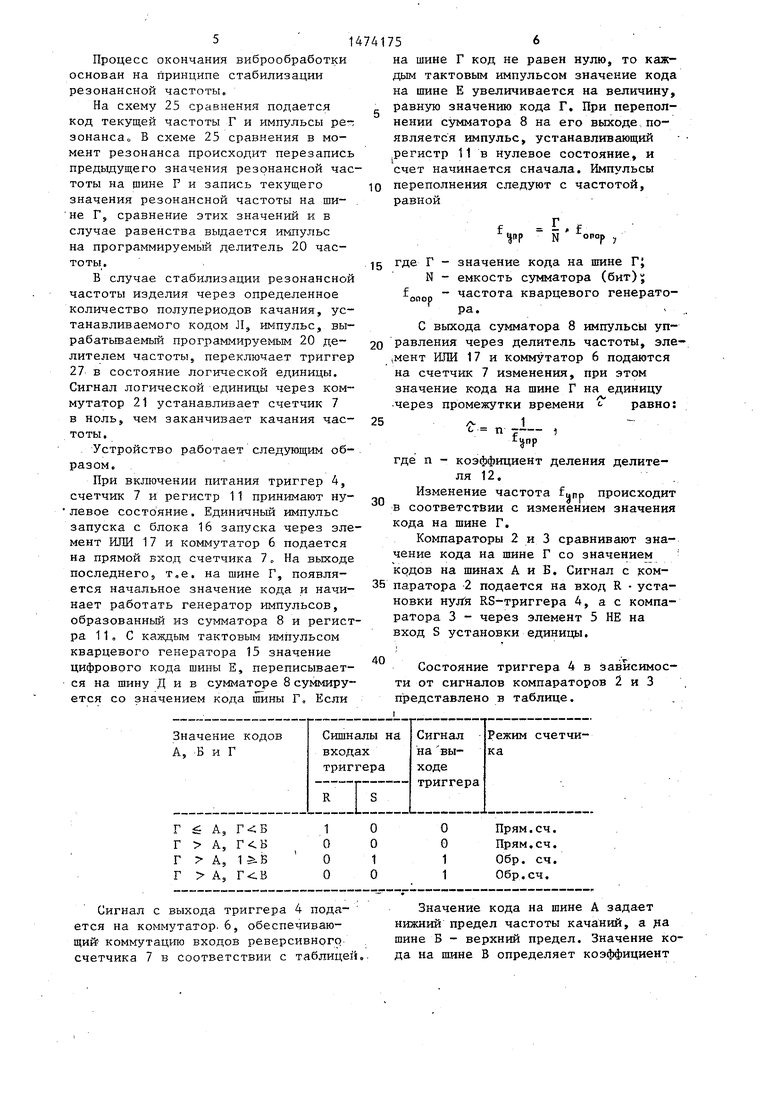

Компараторы 2 и 3 сравнивают значение кода на шине Г со значением кодов на шинах А и Б. Сигнал с компаратора 2 подается на вход R установки нули RS-триггера 4, а с компаратора 3 - через элемент 5 НЕ на вход S установки единицы.

Состояние триггера 4 в зависимости от сигналов компараторов 2 и 3 представлено в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для измерения частотных характеристик диэлектрических свойств веществ | 1982 |

|

SU1051455A1 |

| Способ виброобработки конструкции для снижения остаточных напряжений и устройство для его осуществления | 1987 |

|

SU1421784A1 |

| Устройство для вибрационной обработки конструкций и деталей | 1984 |

|

SU1196384A1 |

| АВТОМАТИЧЕСКИЙ СЛЕДЯЩИЙ ДЕЛИТЕЛЬ ПЕРИОДОВ ИМПУЛЬСНЫХ СИГНАЛОВ | 1992 |

|

RU2105410C1 |

| Преобразователь угла поворота вала в код | 1988 |

|

SU1522408A1 |

| Устройство для регистрации информации | 1985 |

|

SU1304170A1 |

| Устройство аналого-цифрового преобразования | 1981 |

|

SU1012435A1 |

| Устройство для оценки амплитуды узкополосного случайного процесса | 1987 |

|

SU1499375A1 |

| Устройство для вычисления функции линеаризации | 1980 |

|

SU905831A1 |

| Устройство для контроля состояния механизма качания кристаллизатора машины непрерывного литья заготовок | 1990 |

|

SU1780919A1 |

Изобретение относится к средствам снижения остаточных напряжений в металлических изделиях с помощью виброобработки. Цель изобретения - повышение качества процесса виброобработки. Существо изобретения заключается в том, что виброобработку производят вынуждающей силой качающейся частоты в интервале частот, включающем резонансную частоту. Для этого под управлением генератора импульсов, образованного из сумматора 8 и регистра 11, изменяется частота в соответствии с изменением значения кода на шине Г. Пределы частоты качаний задаются на шинах А и Б. Устройство для реализации указанного способа выполнено на базе дискретных элементов. 2 с.п. ф-лы, 1 ил., 1 табл.

Сигнал с выхода триггера 4 подается на коммутатор 6, обеспечивающий коммутацию входов реверсивного счетчика 7 в соответствии с таблицей.

Значение кода на шине А задает нижний предел частоты качаний, а на шине В - верхний предел. Значение кода на шине В определяет коэффициент

деления делителя частоты, обуславливающий скорость качаний частоты и осуществляемый задающим блоком 18 скорости качания.К шине Г подключен преобразователь 9 кодов, осуществляющий преобразование двоичного кода в двоично- десятичный, который подается на узел индикации частоты.

Импульсы управления с качающейся частотой подаются на блок 14 питания, нагрузкой которого является электромагнитный вибровозбудитель 13.

Вибровозбудитель создает вынуж- дающую силу качающейся частоты, которая нагружает обрабатываемую конструкцию.

При применении системы, работающей по предлагаемому способу, вопро- сы устойчивости полностью, отсутствуют, так как отсутствует обратная связ для поддержания системы на резонансе, а резонансная частота фиксируется и ее величина передается в другую систему, дискретно передвигающую полосу качаний в сторону меньших частот. При выборе узкого диапазона качаний, составляющего 0,5 или менее ширины резонансного пика, обес- печивается высокая эффективность виброобработки.

Кроме того, предусмотренная возможность подключения системы к управляющей ЭВМ позволяет применять систему в гибких автоматизированных произ- водствах, где режимы для каждой обрабатываемой детали (пределы качаний, амплитуда колебаний и время обработки) записаны в управляющей программе,

В таких системах преимущественно применяются вибровозбудители электромагнитного типа с возвратно-поступательным движением упругоподвешенной массы, так как применение дебаланс- ного, в режиме качаний частоты, вы- зывает большие трудности и очень сложно реализуется из-за большой инерционности вращающегося дебаланса, что приводит к снижению скорости качаний.

Доказательством правомерности утверждения, что момент окончания виброобработки определяется по стабильности резонансной частоты, слу- жит эксперимент, проведенный на сварных конструкциях координатно-измери- тельных машин. Первая из обрабатываемых деталей возбуждается последова

10

15

0 5 о

5

5 0

0

тельно на резонансных частотах 504, 351, 284 Гц, вторая деталь - на резонансных частотах 465, 352, 250 Гц. Сравнение АЧХ до и после виброобработки показывает смещение резонансных частот в сторону уменьшения частоты в среднем на 8 Гц и их стабилизацию.

Одновременно измеряется логарифмический декремент свободных затухающих колебаний и определяется момент его стабилизации. Для первой детали величина логарифмического декремента свободных затухающих колебаний стабилизировалась на величине 0,150 (исходное значение 0,109), второй детали - на величине 0, 112 (исходное значение - 0,084).

Декремент затухающих колебаний зависит от уровня остаточных напряжений и в процессе их перераспределения увеличивается, вследствие чего снижается резонансная частота. Применение данного метода позволяет точно определить относительное изменение напряжений и момент стабилизации напряжений.

Кроме того, остаточные напряжения измеряют магнитоанизотропическим методом, что показало снижение остаточных напряжений и их стабилизацию одновременно со стабилизацией резонансной частоты.

Таким образом, виброобработка с применением способа, основанного на качаниях частоты, не только повышает качество виброобработки, но и позволяет упростить конструкцию устройства управления, повысить ее устойчивость, что особенно актуально при работе в производственных условиях.

Формула изобретения

и регистрацию окончания процесса по моменту стабилизации резонансной частоты, отличающийся тем, что, с целью повышения качества процесса виброобработки, возбуждение производят вынуждающей силой качающейся частоты в заданном по технологии интервале частот, включающем резонансную частоту.

параллельного регистра и его выходом, а второй выход первого сумматора соединен с вторым входом первого делителя частоты, вторым входом параллельного регистра, входом фазового детектора и через блок питания - с вибровозбудителем, кварцевый генератор соединен с третьим входом параллельного регистра, блок запуска соединен с первым входом элемента ИЛИ и входами второго и третьего триггеров, второй вход элемента ИЛИ через первый делитель частоты соединен с выходом задающего блока скорости качаний, а выход элемента ИЛИ соединен с вторым входом коммутатора, выходы блока ручного управления соединены с вторым входом блока питания, первым входом второго делителя частоты, через третий компаратор и второй триггер - с первым входом второго коммутатора, второй вход которого соединен с другим выходом блока ручного управления, 5 следующий выход блока ручного управления соединен с входами блока вычитания и второго сумматора, выходы которых соединены с входами задающего блока пределов качаний, третий вход которого соединен с входом схемы сравнения и через формирователь сигналов, фазовый детектор и индикатор нуля - с выходом усилителя, выход схемы сравнения через второй делитель частоты и третий триггер соединен с третьим входом второго коммутатора, выходы которого -соединены с входами первого коммутатора и реверсивного счетчика.

0

0

5

| Патент США № 3741820, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1989-04-23—Публикация

1987-03-19—Подача