Изобретение относится к теплофизическим измерениям и может быть использовано для определения теплового потока и его составляющих на границе раздела фаз при внешнем тепломассообмене.

Известно устройство для измерения потоков тепла и , преимущественно в горных вьфаботках, содержащее перфорированные тепломеры, покрытые капиллярно-пористым материалом и установленные на перфорированной температуровыравниваклцей пластине, причем капиллярно-пористое покрытие.одного из тепломеров выполнено влагонепроницаемым с помощью нанесения на его поверхность сплошной влагоизолирующей пленки til.

Недостатком устройства является наличие значительного термического сопротивления между поверхностью раздела фаз и температуровыравнивающей пластиной, состоящего из суммы , термических сопротивлений.тепломера и материала, -что приводит к значительной разности температур меладу поверхностями тепломеров, имеющих различные покрытия, и неидентичности сухой составляющей теплового потока для этих тепломеров и соответственно к большой погрешности измерения массообменной составляющей теплового потока. . ,

Наиболее близким по технической сущности и достигаемому результату к предлагаемому является устройство для определения локальных коэффициен тов теплоотдачи, содержащее измерительную головку, выполненную многослойной, состоящей из чередующихся тепломеров, между которыми размещена температуровыравнивающая пластина, причем на ее поверхности, обращенной к движущейся среде, смонтирован тепловой щунт. . . . .

В этом устройстве плотность теплового потока, пронизыванвдего тепловой шунт, определяют без введения в цепь термических сопротивлений между поверхностью раздела фаз и поверхностью температуровыравнивающей пластины дополнительного термического сопротивления,обусловленного наличием тепломера ,12 3.

Однако измерение массообменной со ставляквдей теплового потока, с помощь указанного устройства затруднено..

Цель изобретения - повышение точности/ измерения массообменной составляющей.

Поставленная цель достигается тем что в устройстве, содержащем тепломеры, установленные соосно на размещен ной между ними тепловыравнивающей пластине, снабженной тепловым шунтом периферийные части тепломера, находящегося в контакте с объектом измерения, и тепловыравнивающей пластины

перфорированы, при этом отношение площади пластины к площади поверхности ее контакта с тепловым шунтом в виде слоя капиллярно-пористого материала не превышает 1,1.

Во втором варианте исполнения поставленная цель достигается тем, что теплсмеры выполнены .идентичными по размерам, а периферийная часть тепловыравнивающей пластины, вне зоны контакта с тепломерами, перфорирована, при этом отношение площади пластины к площади поверхности е& контакта, с тепловым шунтом в виде слоя капиллярно-пористого материала не превьнаает 1 1.

. Второй вариант устройства благодаря использованию только унифициров,анных тепломеров без перфорации бРлее прост в изготовлении.

Для обоих в.ариантов устройства тепловой шунт может быть выполнен съемным, из материала объекта измерения. .3

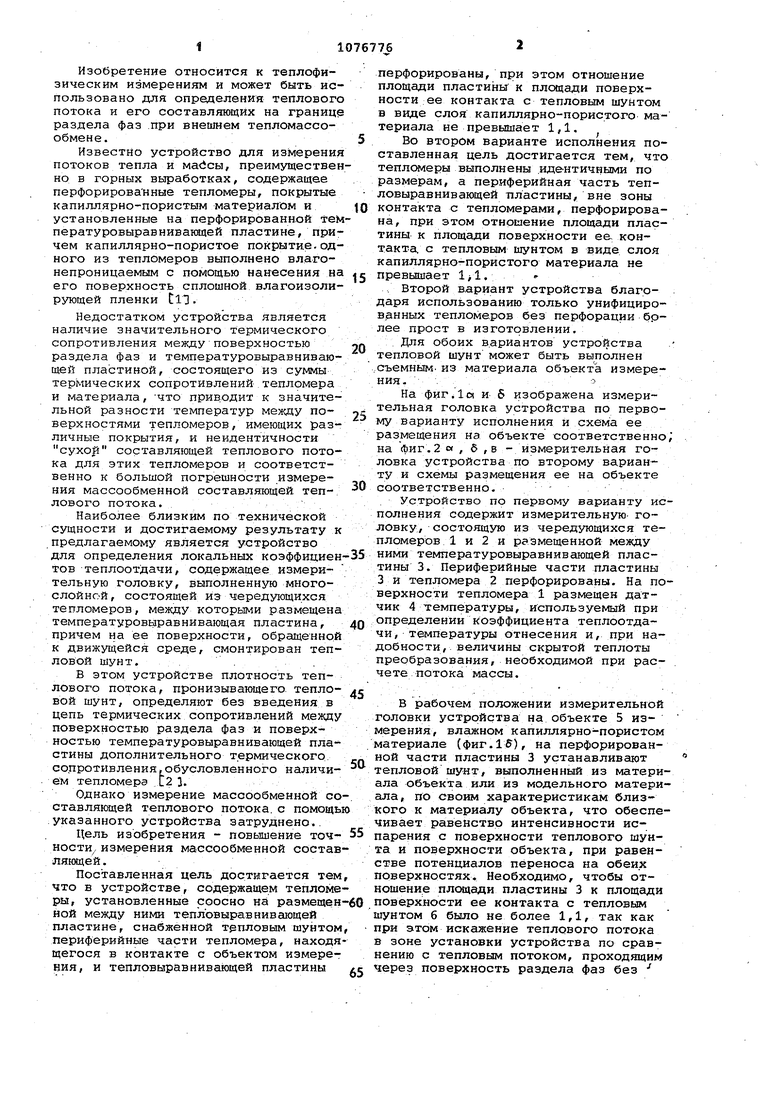

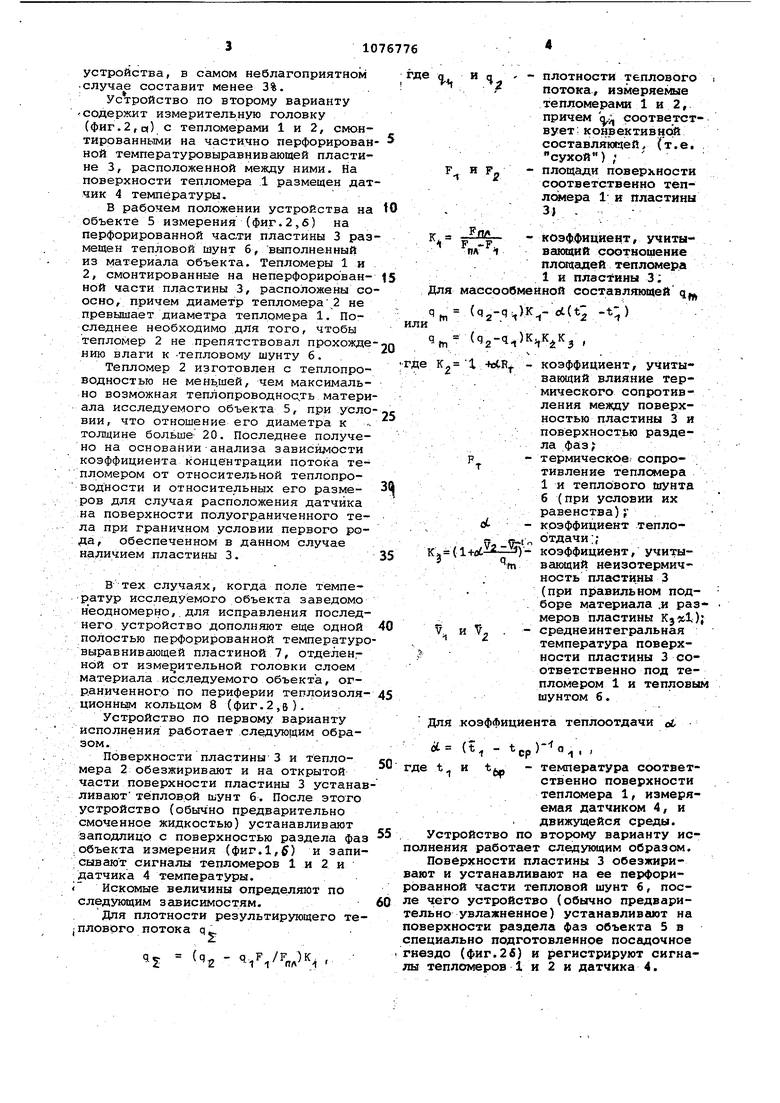

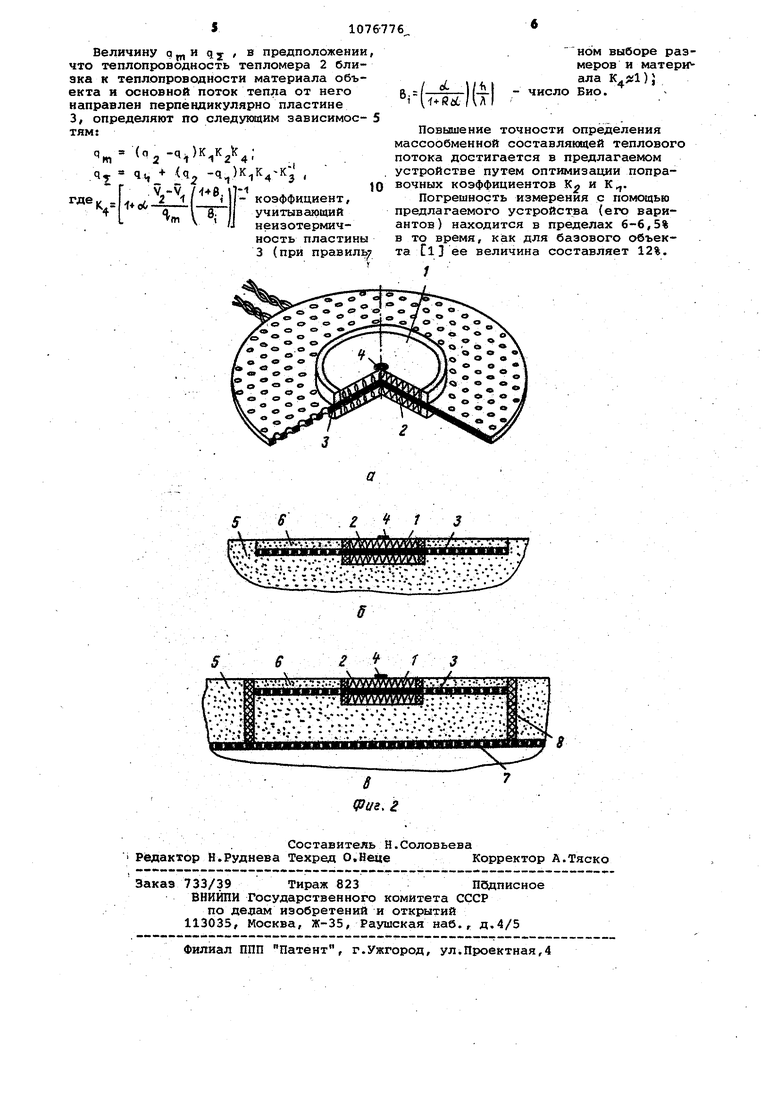

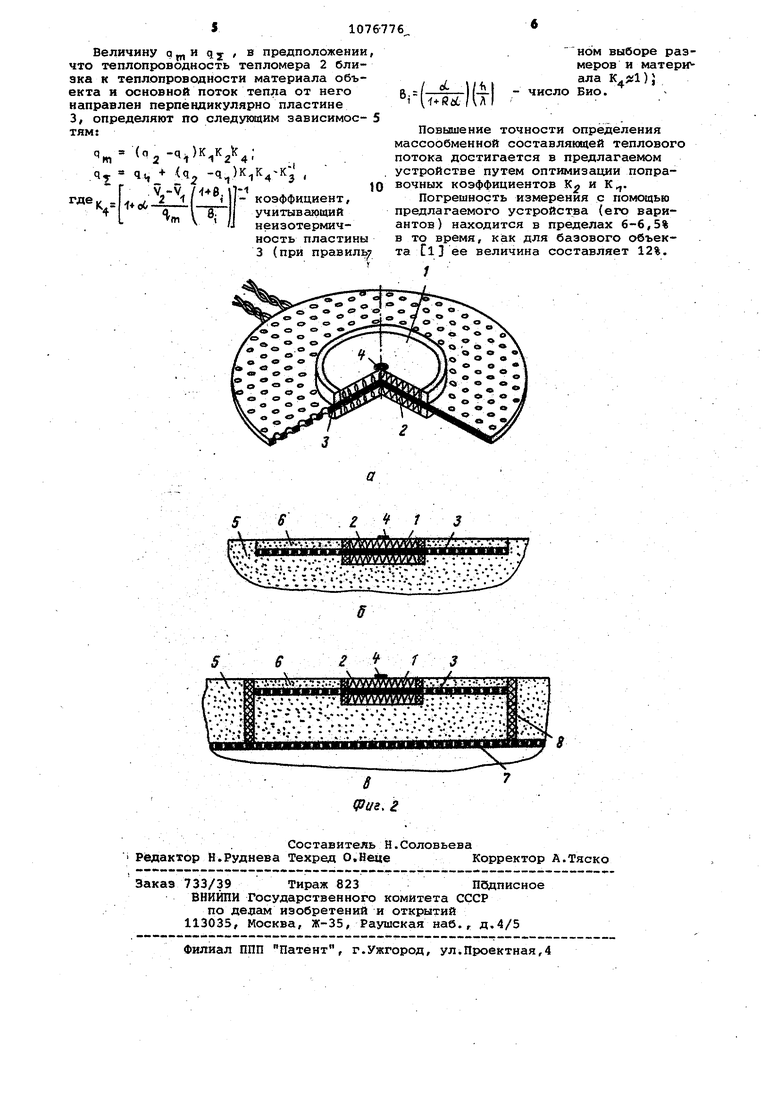

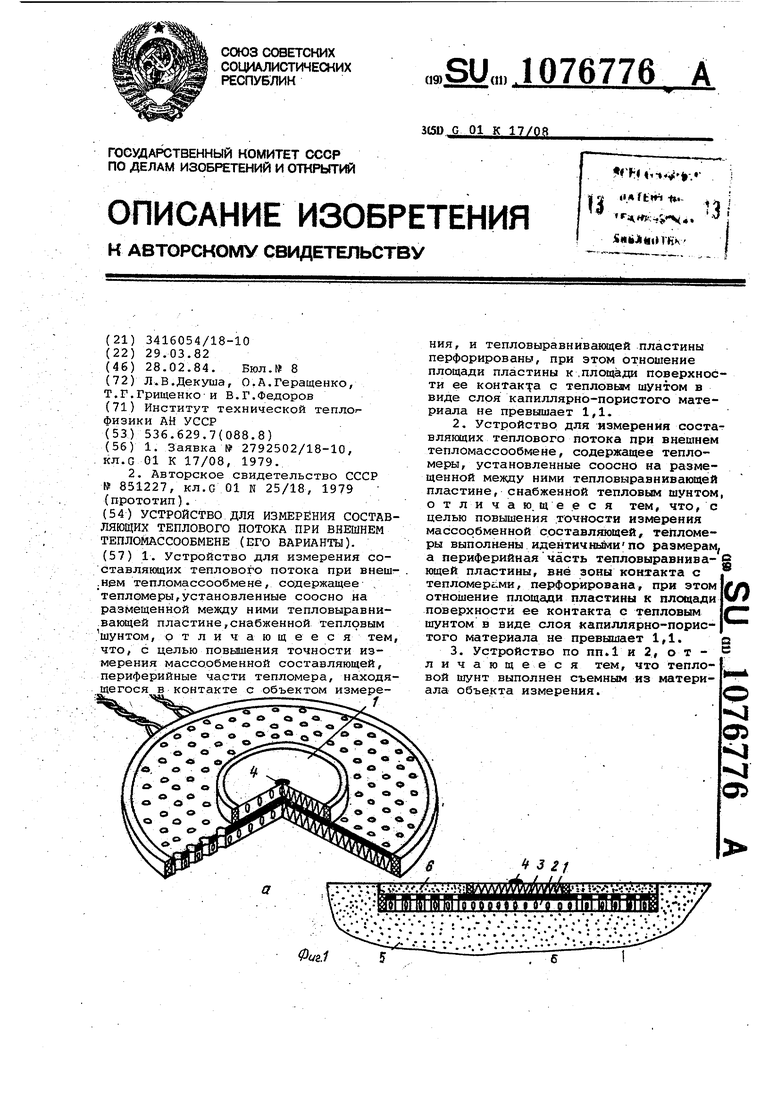

На фиг.1а и 5 изображена измерительная головка устройства по первому варианту исполнения и схема ее размещения на объекте соответственно на фиг.2 а, б,в - измерительная головка устройства по второму варианту и схемы размещения ее на объекте соответственно. Устройство по первому варианту исполнения содержит измерительную- головку, состоящую из черед5тощихся тепломеров 1 и 2 и размещенной между ними температуровыравнивающей пластины 3. Периферийные части г1ластины 3 и тепломера 2 перфорированы. На поверхности тепломера 1 размещен датчик 4 температуры, используемый при определении коэффициента теплоотдачи , температуры отнесения и, при надобности, величины скрытой теплоты преобразования, необходимой при расчете потока массы.

В рабочем положении измерительной головки устройства на объекте 5 измерения, влажном капиллярно-пористом материале (фиг.15), на перфорированной части пластины 3 устанавливают тепловой шунт/ выполненный из материала объекта или из модельного материала, по своим характеристикам близкого к материалу объекта, что обеспечивает равенство интенсивности испарения с поверхности теплового щуита и поверхности объекта, при равенстве потенциалов переноса на обеих поверхностях. Необходимо, чтобы отношение плоцади пластины 3 к площади поверхности ее контакта с тепловым шунтом 6 было не более 1,1, так как при этом искажение теплового потока в зоне установки устройства по сравнению с тепловым потоком, проходящим через поверхиость раздела фаз без устройства, в самом неблагоприятном случае составит менее 3%. Устройство по второму варианту содеркит измерительную головку (фиг.2, а) с тепломерами 1 и 2, смонтированными на частично перфорирован ной температуровыравнивающей пластине 3, расположенной между ними. На поверхности тепломера 1 размещен дат чик 4 температуры, В рабочем положении устройства на объекте 5 измерения (фиг.2,6) на перфорированной части пластины 3 раз мещен тепловой шунт б выполненный из материала объекта. Тепломеры 1 и 2, смонтированные на неперфорированной части пластины 3, расположены со осно, причем диаметр тепломера2 не превышает диаметра тепломера 1. Последнее необходимо для того, чтобы тепломер 2 не препятствовал прохожде нию влаги к Тепловому шунту 6. Тепломер 2 изготовлен с теплопроводностью не мень.шей, чем максимально возможная теплопроводнос,ть матери ала исследуемого объекта 5, при усло вии, что отношение его диаметра к толщине больше 20. Последнее получено на основании анализа зависимости коэффициента концентрации потока тепломером от относительной теплопро водности и относительных его размеров для случая расположения датчика на поверхности полуограниченного тела при граничном условии первого рода, обеспеченном в данном случае наличием пластины 3. В тех случаях, когда поле темпер атур исследуемого объекта заведомо неодномерно,. для исправления послед него устройство дополняют еще одной полостью перфорированной температур выравнивающей пластиной 7, отделенной от измерительной головки слоем материала исследуемого объекта, ограниченного по периферии теплоизоля. ционным кольцом 8 (фиг.2,6). Устройство по первому варианту исполнения работает следующим обра. ЗОМ. -. Поверхности пластины3 и тепломера 2 обезжиривают и на открытой части поверхности пластины 3 устанав ливают тепловой шунт 6. После этого устройство (обычно предварительно смоченное жидкостью) устанавливают заподлицо с поверхностью раздела фаз ,объекта измерения (фиг.1,5) и записывают сигналы тепломеров 1 и 2 и ;датчика 4 температуры. « Искомые величины определяют по следующим зависимостям. Для плотности результирующего те(Пловрго потока q qj (q - V/V плотности теплового потока, измеряемые тепломерами 1 и 2, причем q, соответствует; конвективнс составляющей, (т.е. сухой) ; площади поверхности соответственно тепломера 1 и пластины 3J коэффициент, учитывакяций соотношение площадей тепломера 1 и пластииы 3; ной составляющей q ,-( ; , , , . - . , коэффициент, учитывающий влияние термического сопротивления между поверхностью пластины 3 и поверхностью раздела фаз; термическое- сопротивление теплотлера 1 и теплового шунта 6 (при условии их равенства), коэффициент теплоотдачи;;коэффициент, учитывакяций неизотермичность пластины 3 (при правильном подборе материала .и размеров пластины Kj); среднеинтегральная температура поверхности пластииы 3 соответственно под тепломером 1 и тепловым шунтом 6. та теплоотдачи ot ) температура соотввтствеиио поверхности теплсянера 1 / измеряемая датчиком 4, и движущейся среды. второму варианту исследующим образом. астины 3 обезжириают на ее перфорипловой шунт 6, посо (обычно предварие) устанавливают на ла фаз объекта 5 в овленное посадочиое регистрируют сигна2 и датчика 4. Величину q ,„ и q j , в предположении что теплопроводность тепломера 2 близка к теплопроводности материала объекта и основной поток тепла от него направлен перпендикулярно пластине 3, определяют по следующим зависимоетям:т ( , .Г 2 - коэффициент, где., K. учитывающий неизотермичность пластины 3 (при правиль ном выборе размеров и матери ала )) - число Био. Повышение точности определения массообменной составляющей теплового потока достигается в предлагаемом устройстве путем оптимизагдаи поправочных коэффициентов Kj и К . Погрешность измерения с помощью предлагаемого устройства (его вариантов) находится в пределах 6-6,5% в то время, как для базового объекта Cl ее величина составляет 12%.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для определения локальныхКОэффициЕНТОВ ТЕплООТдАчи | 1979 |

|

SU851227A1 |

| Устройство для определения локальных коэффициентов теплоотдачи между поверхностью раздела фаз и движущейся средой | 1982 |

|

SU1057829A1 |

| Устройство для определения теплофизических свойств материалов | 1982 |

|

SU1062586A1 |

| Устройство для определения локальных коэффициентов теплоотдачи между поверхностью раздела фаз и движущейся средой | 1982 |

|

SU1059494A1 |

| Устройство для определения локальных коэффициентов теплоотдачи | 1989 |

|

SU1608538A1 |

| Устройство для измерения влажности пород | 1981 |

|

SU991274A1 |

| Дифференциальный микрокалориметр | 1986 |

|

SU1381348A1 |

| Способ определения температуры жидкости или газа | 1984 |

|

SU1318808A1 |

| Устройство для определения теплофизических характеристик материалов | 1980 |

|

SU911275A1 |

| Дифференциальный калориметр | 1981 |

|

SU1030671A1 |

1. Устройство для измерения со ставлякяцих теплового потока при вне .нэм тепломассообмене, содержащее , тепломеры,установленные соосно на размещенной между ними тепловыравни вакяцей пластине,снабженной тепловым .шунтом, отличающееся те что, с целью повышения точности измерения массообменной составляющей, периферийные части тепломера, наход 1цегося в контакте с объектом измере :$(- l li1l | ini IlIWMIIVniniHini | l-: ния, и тепловыравнивающей пластины перфорированы, при этом отношение площади пластины к.площади поверхности ее контакта с тепловым шунтом в виде слоя капиллярно-пористого материала не превышает 1,1. 2.Устройство для измерения составляющих теплового потока при внешнем тепломассообмене, содержащее тепломеры, установленные соосно на размещенной между ними тепловыравнивающей пластине, снабженной тепловым шунтом, о т ли чаю. щее с я тем, что, с целью повышения .точности измерения массообменной составляющей, тепломеры выполнены идентичньплипо размерам, а периферийная часть тепловыравнива- g ющей пластины, вне зоны контакта с теп ломе , перфорирована, при этом отношение площади пластины к площади поверхности ее контакта е тепловым шунтом в виде слоя капиллярно-пористого материала не превышает 1,1. 3.Устройство по ПП.1 и 2, о т л и ч аю щ еес я тем, что тепловой шунт выполнен съемным из материала объе.кта измерения. ft 3 21

шмаааиириий№:лу УЛ4Уййт1иа1Н1

iStVI-JfftririiFlilb

y.VfiVJfjfiWJ y

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Охлаждаемая турбина газотурбинного двигателя | 2022 |

|

RU2792502C1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Устройство для определения локальныхКОэффициЕНТОВ ТЕплООТдАчи | 1979 |

|

SU851227A1 |

Авторы

Даты

1984-02-28—Публикация

1982-03-29—Подача