со

00

со

NU

00

Изобретение относится к области тепловых измерений, а именно к микрокалориметрии, и может быть использовано для исследования тепловых эффектов в изотермическом режиме и в режиме непрерывного программированного изменения темпе- .ратуры образца, а также для определения :теплоемкости в режимах непрерывного или ; ступенчатого изменения температуры об- разца.

Целью изобретения является повышение точности измерений за счет уменьшения погрешности измерения локальных значений скорости изменения температуры и погрешности, связанной с зависимостью коэффициента преобразования тепломеров от температуры и теплофизических свойств газовой среды, окружаюшей держатели образцов.

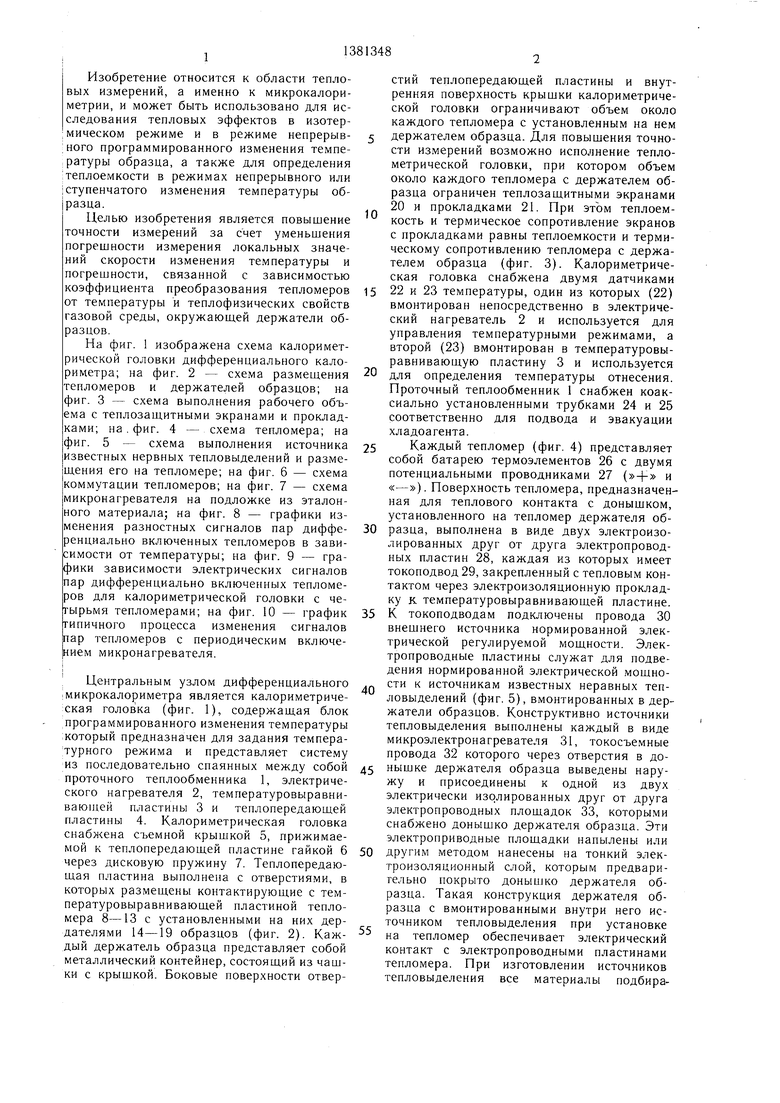

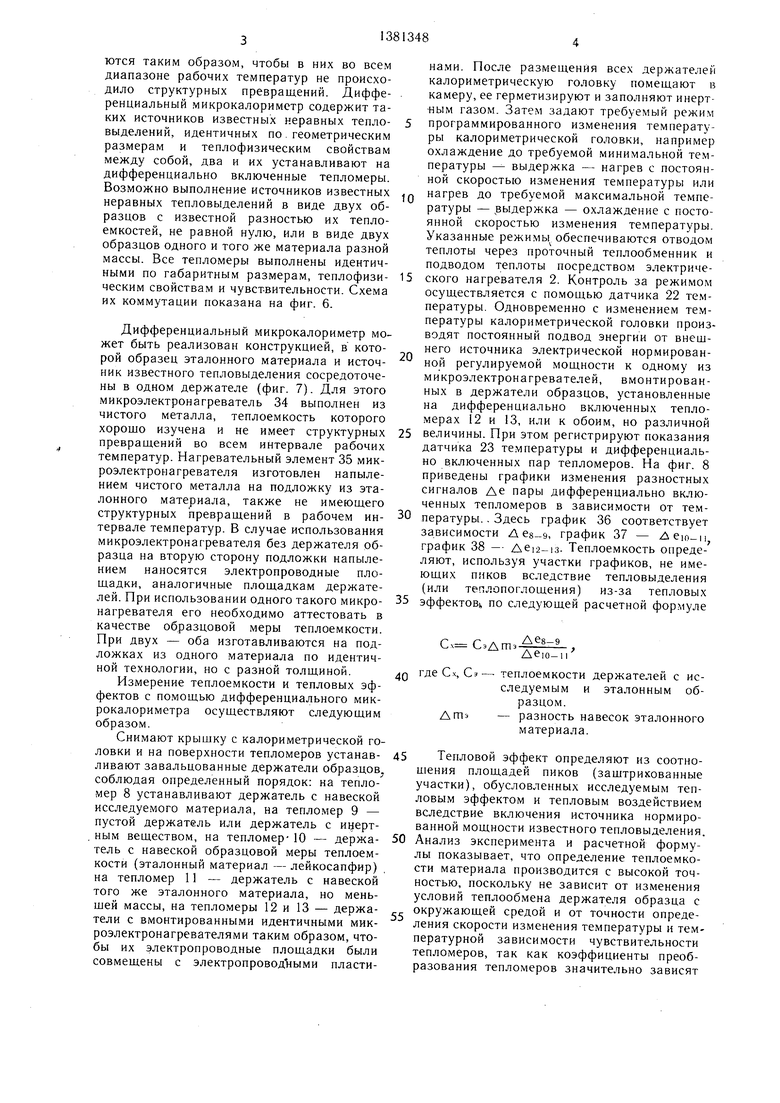

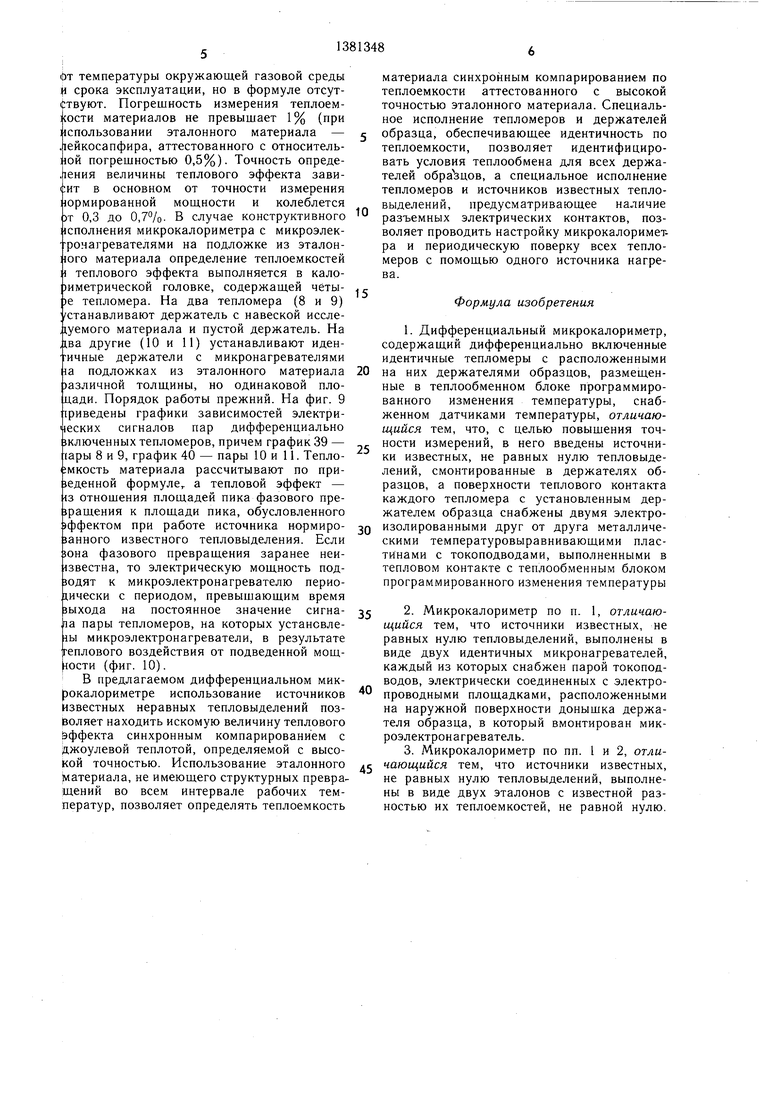

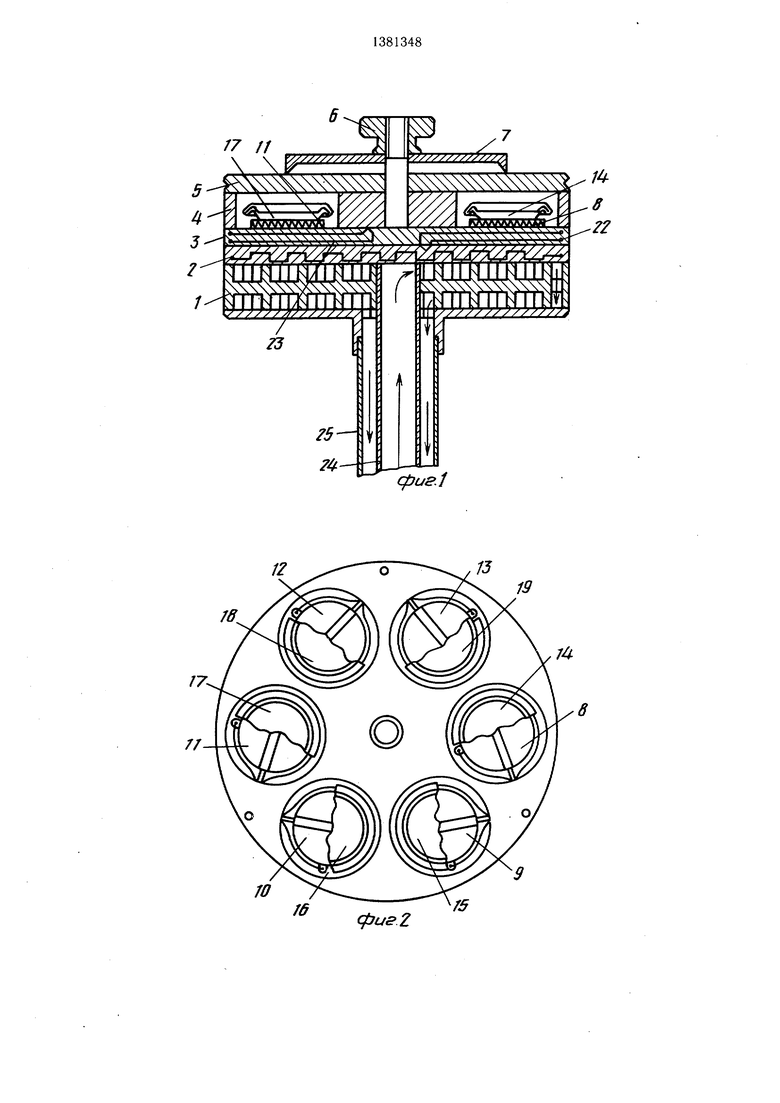

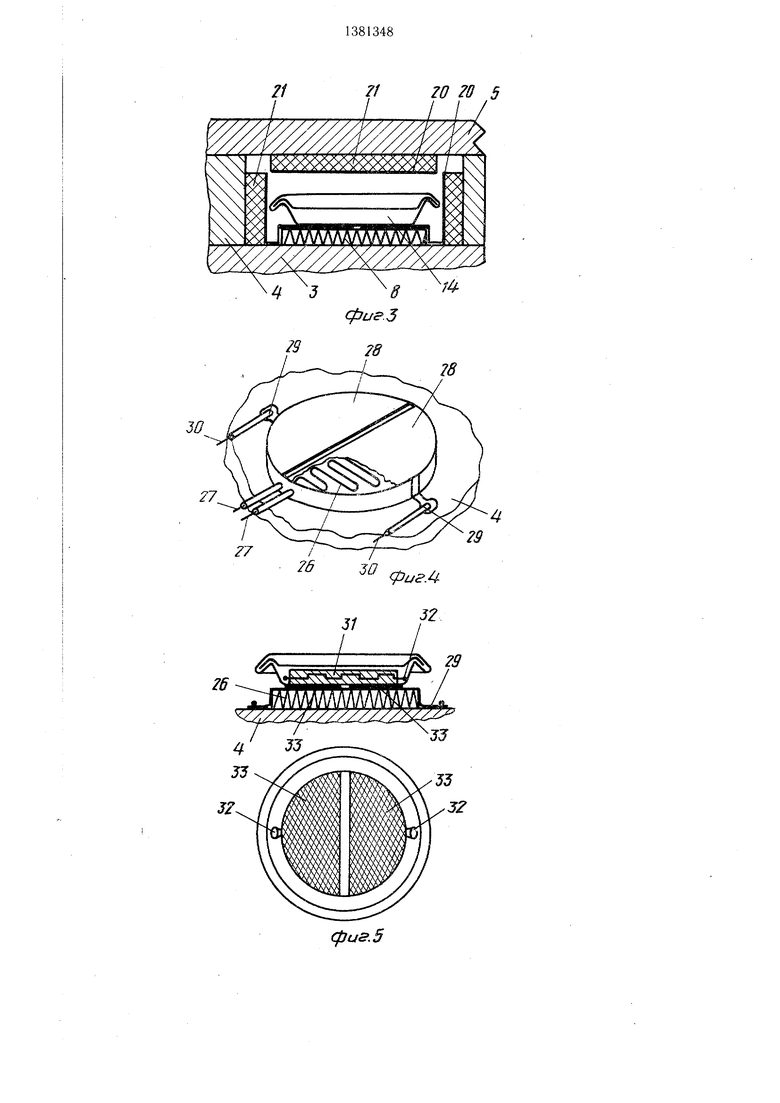

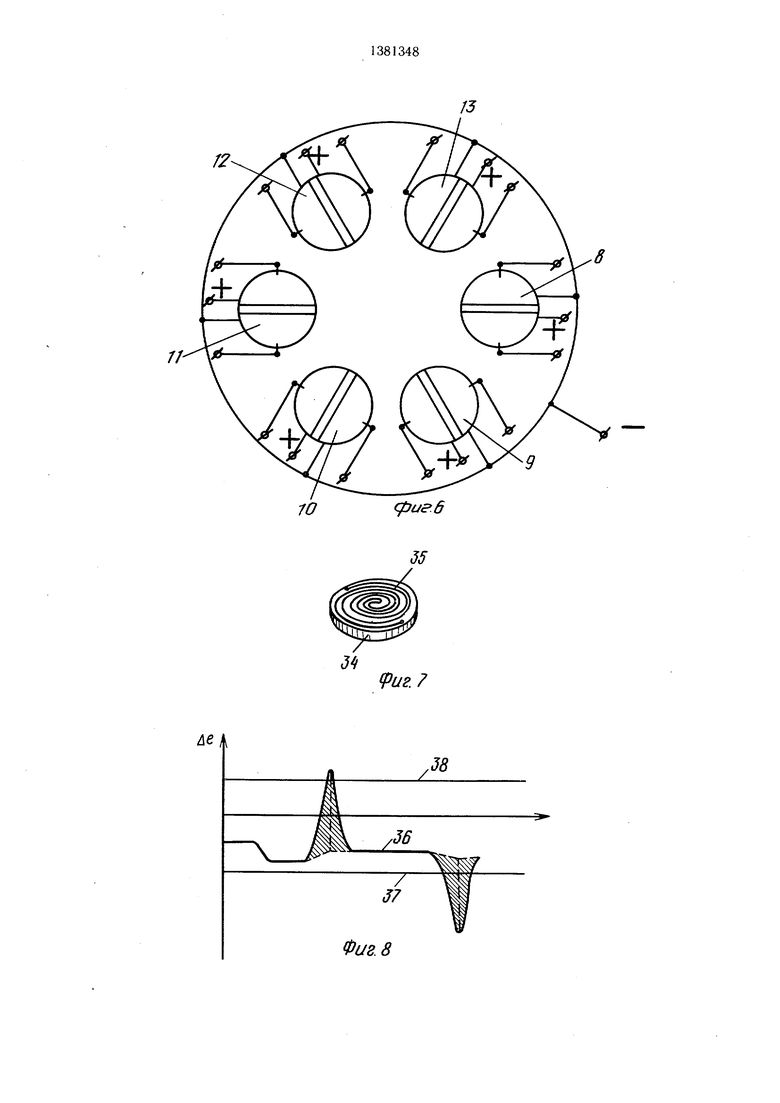

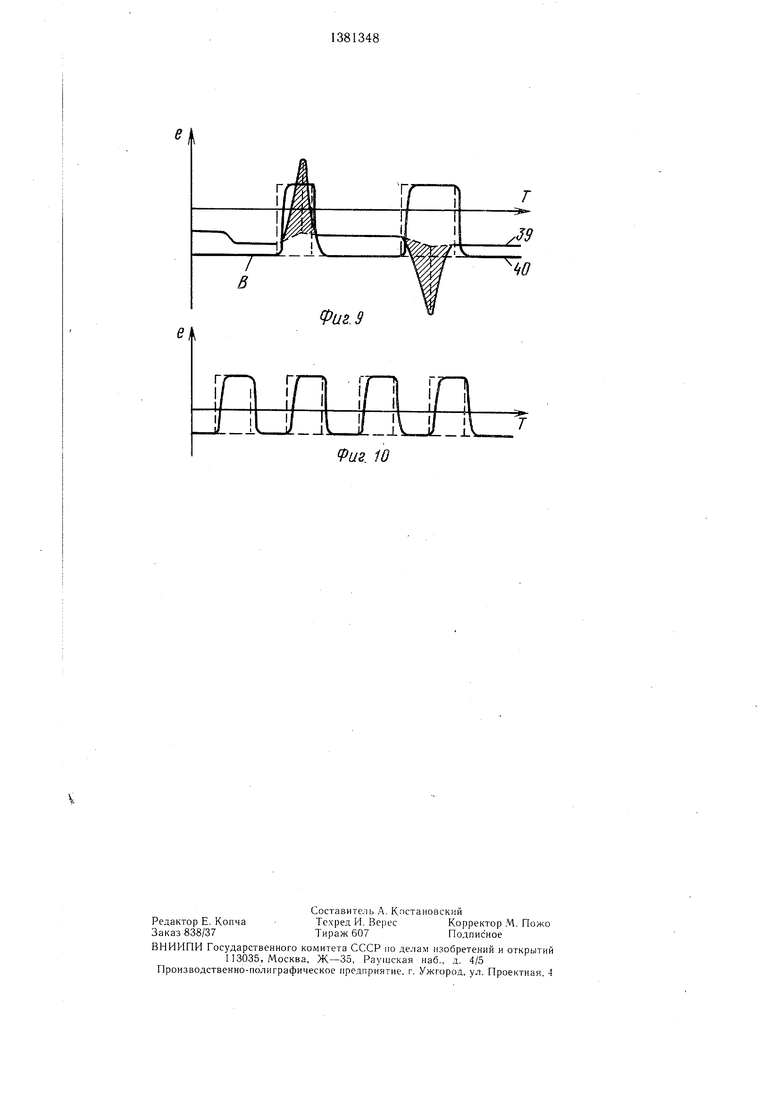

На фиг. 1 изображена схема калориметрической головки дифференциального калориметра; на фиг. 2 - схема размещения тепломеров и держателей образцов; на фиг. 3 - схема выполнения рабочего объема с теплозаш,итными экранами и прокладками; на . фиг. 4 - схема тепломера; на фиг. 5 - схема выполнения источника |известных нервных тепловыделений и разме- щения его на тепломере; на фиг. 6 - схема |коммутации тепломеров; на фиг. 7 - схема микронагревателя на подложке из эталонного материала; на фиг. 8 - графики изменения разностных сигналов пар диффе- эенциально включенных тепломеров в зависимости от температуры; на фиг. 9 - графики зависимости электрических сигналов пар дифференциально включенных тепломеров для калориметрической головки с четырьмя тепломерами; на фиг. 10 - график типичного процесса изменения сигналов пар тепломеров с периодическим включе- Ыем микронагревателя.

Центральным узлом дифференциального :микрокалориметра является калориметрическая головка (фиг. 1), содержащая блок программированного изменения температуры ;который предназначен для задания температурного режима и представляет систему из последовательно спаянных между собой проточного теплообменника 1, электрического нагревателя 2, температуровыравни- ваюп1ей пластины 3 и теплопередаюшей пластины 4. Калориметрическая головка снабжена съемной крышкой 5, прижимаемой к теплопередающей пластине гайкой 6 через дисковую пружину 7. Теплопередаю- щая пластина выполнена с отверстиями, в которых размешены контактирующие с тем- пературовыравнивающей пластиной тепломера 8-13 с установленными на них дер- дателями 14-19 образцов (фиг. 2). Каждый держатель образца представляет собой металлический контейнер, состоящий из чашки с крышкой. Боковые поверхности отвер0

стии теплопередающей пластины и внутренняя поверхность крышки калориметрической головки ограничивают объем около каждого тепломера с установленным на нем

держателем образца. Для повышения точности измерений возможно исполнение тепло- метрической головки, при котором объем около каждого тепломера с держателем образца ограничен теплозашитными экранами 20 и прокладками 21. Цри этом теплоемкость и термическое сопротивление экранов с прокладками равны теплоемкости и термическому сопротивлению тепломера с держателем образца (фиг. 3). Калориметрическая головка снабжена двумя датчиками

5 22 и 23 температуры, один из которых (22) вмонтирован непосредственно в электрический нагреватель 2 и используется для управления температурными режимами, а второй (23) вмонтирован в температуровы- равнивающую пластину 3 и используется

0

для определения температуры отнесения.

Проточный теплообменник 1 снабжен коак- сиально установленными трубками 24 и 25 соответственно для подвода и эвакуации хладоагента.

5 Каждый тепломер (фиг. 4) представляет собой батарею термоэлементов 26 с двумя потенциальными проводниками 27 (-|- и «-). Поверхность тепломера, предназначенная для теплового контакта с донышком, установленного на тепломер держателя об0 разца, выполнена в виде двух электроизолированных друг от друга электропроводных пластин 28, каждая из которых имеет токоподвод 29, закрепленный с тепловым контактом через электроизоляционную прокладку к температуровыравнивающей пластине.

5 К токоподводам подключены провода 30 внешнего источника нормированной электрической регулируемой мощности. Электропроводные пластины служат для подведения нормированной электрической мощно,, сти к источникам известных неравных тепловыделений (фиг. 5), вмонтированных в держатели образцов. Конструктивно источники тепловыделения выполнены каждый в виде микpoэлeктpoнaгpeвaтev я 31, токосъемные провода 32 которого через отверстия в до5 нышке держателя образца выведены наружу и присоединены к одной из двух электрически изолированных друг от друга электропроводных площадок 33, которыми снабжено донышко держателя образца. Эти электроприводные площадки напылены или

0 другим методом нанесены на тонкий электроизоляционный слой, которым предварительно покрыто донышко держателя образца. Такая конструкция держателя образца с вмонтированными внутри него источником тепловыделения при установке

- на тепломер обеспечивает электрический контакт с электропроводными пластинами тепломера. При изготовлении источников тепловыделения все материалы подбираются таким образом, чтобы в них во всем диапазоне рабочих температур не происходило структурных превращений. Дифференциальный микрокалориметр содержит таких источников известных неравных тепловыделений, идентичных по. геометрическим размерам и теплофизическим свойствам между собой, два и их устанавливают на дифференциально включенные тепломеры. Возможно выполнение источников известных неравных тепловыделений в виде двух образцов с известной разностью их тепло- емкостей, не равной нулю, или в виде двух образцов одного и того же материала разной массы. Все тепломеры выполнены идентичными по габаритным размерам, теплофизическим свойствам и чувствительности. Схема их коммутации показана на фиг. 6.

Дифференциальный микрокалориметр может быть реализован конструкцией, в которой образец эталонного материала и источник известного тепловыделения сосредоточены в одном держателе (фиг. 7). Для этого микроэлектронагреватель 34 выполнен из чистого металла, теплоемкость которого хорошо изучена и не имеет структурных превраодений во всем интервале рабочих температур. Нагревательный элемент 35 микроэлектронагревателя изготовлен напылением чистого металла на подложку из эталонного материала, также не имеющего структурных превращений в рабочем интервале температур. В случае использования микроэлектронагревателя без держателя образца на вторую сторону подложки напылением наносятся электропроводные площадки, аналогичные площадкам держателей. При использовании одного такого микронагревателя его необходимо аттестовать в качестве образцовой меры теплоемкости. При двух - оба изготавливаются на подложках из одного материала по идентичной технологии, но с разной толщиной.

Измерение теплоемкости и тепловых эффектов с помощью дифференциального микрокалориметра осуществляют следующим образом.

Снимают крышку с калориметрической головки и на поверхности тепломеров устанавливают завальцованные держатели образцов соблюдая определенный порядок: на тепломер 8 устанавливают держатель с навеской исследуемого материала, на тепломер 9 - пустой держатель или держатель с ицерт- . ным веществом, на тепломер- 10 - держатель с навеской образцовой меры теплоемкости (эталонный материал - лейкосапфир) на тепломер 11 - держатель с навеской того же эталонного материала, но мень- щей массы, на тепломеры 12 и 13 - держатели с вмонтированными идентичными микроэлектронагревателями таким образом,чтобы их электропроводные площадки были совмещены с электропроводными пласти0

нами. После размещения всех держателей калориметрическую головку помещают в камеру, ее герметизируют и заполняют инерт- -ным газом. Затем задают требуемый режим

программированного изменения температуры калориметрической головки, например охлаждение до требуемой минимальной температуры - выдержка - нагрев с постоянной скоростью изменения температуры или

Q нагрев до требуемой максимальной температуры - выдержка - охлаждение с постоянной скоростью изменения температуры. Указанные режимы обеспечиваются отводом теплоты через проточный теплообменник и подводом теплоты посредством электриче5 ского нагревателя 2. Контроль за режимом осуществляется с помощью датчика 22 температуры. Одновременно с изменением температуры калориметрической головки производят постоянный подвод энергии от внешнего источника электрической нормированной регулируемой мощности к одному из микроэлектронагревателей, вмонтированных в держатели образцов, установленные на дифференциально включенных тепломерах 12 и 13, или к обоим, но различной

5 величины. При этом регистрируют показания датчика 23 те.мпературы и дифференциально включенных пар тепломеров. На фиг. 8 приведены графики изменения разностных сигналов Ле пары дифференциально включенных тепломеров в зависимости от тем0 пературы.. Здесь график 36 соответствует за.висимости Д es-g, график 37 - Л ею-и, график 38 - Aei2-i3. Теплоемкость определяют, используя участки графиков, не имеющих пиков вследствие тепловыделения (или теплопоглощения) из-за тепловых

5 эффектов, по следующей расчетной формуле

Сх СзАтз- 9, Лею-п

Q где Сх, Сз- теплоемкости держателей с исследуемым и эталонным образцом.

дтэ - разность навесок эталонного материала.

5 Тепловой эффект определяют из соотно- щения площадей пиков (заштрихованные участки), обусловленных исследуемым тепловым эффектом и тепловым воздействием вследствие включения источника нормированной мощности известного тепловыделения.

0 Анализ эксперимента и расчетной формулы показывает, что определение теплоемкости материала производится с высокой точностью, поскольку не зависит от изменения условий теплообмена держателя образца с

окружающей средой и от точности определения скорости изменения температуры и температурной зависимости чувствительности тепломеров, так как коэффициенты преобразования тепломеров значительно зависят

от температуры окружающей газовой среды И срока эксплуатации, но в формуле отсут- фтвуют. Погрешность измерения теплоемкости материалов не превышает 1% (при использовании эталонного материала - лейкосапфира, аттестованного с относитель- йой погрешностью 0,5%). Точность опреде- ,|1ения величины теплового эффекта зависит в основном от точности измерения :10рмированной мош,ности и колеблется )т 0,3 до 0,7%. В случае конструктивного :1сполнения микрокалориметра с микроэлек- ронагревателями на подложке из эталонного материала определение теплоемкостей :i теплового эффекта выполняется в кало- )иметрической головке, содержаш,ей четы- )е тепломера. На два тепломера (8 и 9) станавливают держатель с навеской исследуемого материала и пустой держатель. На два другие (10 и 11) устанавливают иден- -ичные держатели с микронагревателями la подложках из эталонного материала )азличной толщины, но одинаковой пло- цади. Порядок работы прежний. На фиг. 9 приведены графики зависимостей электрических сигналов пар дифференциально зключенных тепломеров, причем график 39 - шры 8 и 9, график 40 - пары 10 и 11. Тепло- мкость материала рассчитывают по при- }еденной формуле,, а тепловой эффект - 13 отношения площадей пика фазового пре- фащения к площади пика, обусловленного :)ффектом при работе источника нормиро- занного известного тепловыделения. Если юна фазового превращения заранее неи- 1звестна, то электрическую мощность под- юдят к микроэлектронагревателю периодически с периодом, превышающим время зыхода на постоянное значение сигна- |па пары тепломеров, на которых установлены микроэлектронагреватели, в результате геплового воздействия от подведенной мощ- iocTH (фиг. 10).

В предлагаемом дифференциальном микрокалориметре использование источников Известных неравных тепловыделений позволяет находить искомую величину теплового Эффекта синхронным компарированием с джоулевой теплотой, определяемой с высокой точностью. Использование эталонного материала, не имеющего структурных превращений во всем интервале рабочих температур, позволяет определять теплоемкость

материала синхронным компарированием по теплоемкости аттестованного с высокой точностью эталонного материала. Специальное исполнение тепломеров и держателей образца, обеспечивающее идентичность по теплоемкости, позволяет идентифицировать условия теплообмена для всех держателей образцов, а специальное исполнение тепломеров и источников известных тепловыделений, предусматривающее наличие разъемных электрических контактов, позволяет проводить настройку микрокалориметра и периодическую поверку всех тепломеров с помощью одного источника нагрева.

15

Формула изобретения

1. Дифференциальный микрокалориметр, содержащий дифференциально включенные идентичные тепломеры с расположенными

на них держателями образцов, размещенные в теплообменном блоке программированного изменения температуры, снабженном датчиками температуры, отличающийся тем, что, с целью повышения точности измерений, в него введены источники известных, не равных нулю тепловыделений, смонтированные в держателях образцов, а поверхности теплового контакта каждого тепломера с установленным держателем образца снабжены двумя электроизолированными друг от друга металлическими температуровыравнивающими пластинами с токоподБОдами, выполненными в тепловом контакте с теплообменным блоком программированного изменения температуры

2. Микрокалориметр по п. 1, отличающийся тем, что источники известных, не равных нулю тепловыделений, выполнены в виде двух идентичных микронагревателей, каждый из которых снабжен парой токопод- водов, электрически соединенных с электропроводными площадками, расположенными на наружной поверхности донышка держателя образца, в который вмонтирован микроэлектронагреватель.

3. Микрокалориметр по пп. 1 и 2, отличающийся тем, что источники известных, не равных нулю тепловыделений, выполнены в виде двух эталонов с известной разностью их теплоемкостей, не равной нулю.

/7 //

,Р ,

г

2

--

8

срие.1

| название | год | авторы | номер документа |

|---|---|---|---|

| Дифференциальный микрокалориметр | 1989 |

|

SU1711006A2 |

| Дифференциальный калориметр | 1981 |

|

SU1030671A1 |

| Дифференциальный микрокалориметрический термостат | 1981 |

|

SU1023295A1 |

| Дифференциальный микрокалориметр | 1977 |

|

SU673869A1 |

| ДИФФЕРЕНЦИАЛЬНЫЙ СКАНИРУЮЩИЙ КАЛОРИМЕТР | 2006 |

|

RU2331063C1 |

| Устройство для определения теплофизических характеристик зернистых материалов | 1987 |

|

SU1545148A1 |

| Дифференциальный калориметр | 1978 |

|

SU1002854A1 |

| Дифференциальный сканирующий микрокалориметр | 1980 |

|

SU947655A1 |

| ДИФФЕРЕНЦИАЛЬНЫЙ АДИАБАТНЫЙ СКАНИРУЮЩИЙ МИКРОКАЛОРИМЕТР ВЫСОКОГО ДАВЛЕНИЯ | 2008 |

|

RU2364845C1 |

| Способ определения теплоемкости жидкости в проточном микрокалориметре | 1987 |

|

SU1444658A1 |

Изобретение м.б. использовано для исследования тепловых эффектов в изотермическом режиме и в режиме непрерывного программирования изменения температуры образца. Цель изобретения - повышение точности измерений. Использование источников известных неравных тепловыделений позволяет находить искомую величину теплового эффекта синхронным компарированием с джоулевой теплотой, определяемой с высокой точностью. Использование эталонного материала, не имеющего структурных превращений во всем интервале рабочих температур, позволяет определять теплоемкость материала синхронным компарированием по теплоемкости аттестованного с высокой точностью материала. Использование тепломеров и держателей образца, обеспечивающих идентичность по теплоемкости, позволяет идентифицировать условия теплообмена для всех держателей образцов. Использование тепломеров и источников тепловыделений, предусмотривающих наличие разъемных электрических контактов, позволяет проводить настройку микрокалориметра и периодическую проверку тепломеров с помощью одного источника нагрева. 2 з.п. ф-лы, 10 ил. I (О

12

78

ГО

13

19

7U

26

фиг. 5

//20 20 5

III/

2k22S i JJ

Г2

д

Фиг. 8

8

(риг 6

(риг.

п

Фиг. 9

(риг. 10

Т

w

| Уэндлант У | |||

| Термические методы анализа, М.: Мир, 1978, с | |||

| Упругое экипажное колесо | 1918 |

|

SU156A1 |

| Waal Н | |||

| Quantitative differential thermal analysis with an isotermal microcalori- meter, Jnstrum with, 1965, 19, № 11, 1022-1028. | |||

Авторы

Даты

1988-03-15—Публикация

1986-01-22—Подача