Изобретение относится к области обработки металлов давлением, а именно к способам правки круглого сортового проката, и может быть использовано при исправлении кривизны валов.

Известен способ правки таких изделий поперечным упругопластическим изгибом, при котором вал устанавливают на двух неподвижных опорах, периодически поворачивают относительно продольной оси симметрии поперечного сечения вала и прикладывают изгибающее усилие в местах его наибольшей продольной кривизны.

Недостатком известного способа является необходимость использования для его осуществления сложного и тяжелого прессового оборудования, которое имеет невысокую производительность.

Известен также способ правки цилиндрических заготовок пластическим деформированием его поверхности вращения, при котором вал вращают, воздействуют на участок его вогнутости усилием, вызывающим контактные пластические деформации, а точку приложения усилия перемещают вдоль образующих вала.

Известный способ осуществляют с помощью устройства, содержащего деформирующий элемент в виде обкатного ролика или шарика, контактирующего с изделием, и расположенную с противоположной стороны от деформирующего элемента упорную баббитовую подушку. В процессе правки вал вращают вокруг продольной оси симметрии его поперечного сечения.

Подвергающийся поверхностному пластическому деформированию вогнутый участок вала располагают между имеющим постоянный контакт с поверхностью вала деформирующим элементом и опорной подушкой, которые одновременно перемещаются вдоль вала в процессе его обкатывания.

Для устранения продольной кривизны вала необходимо, чтобы в поверхностных слоях его вогнутой стороны возникали контактные напряжения, вызывающие пластическую деформацию этих слоев.

Такое условие соблюдается в том случае, когда усилие обкатывания вогнутой стороны вала превышает усилие обкатывания его выпуклой стороны.

Таким образом, обкатка по данному способу сопряжена с необходимостью управления деформирующим элементом в процессе правки. Для этого предусматривается применение обкатного приспособления двухстороннего действия, гидравлическая система которого позволяет осуществить процесс правки с различным давлением на вогнутой и выпуклой сторонах вала. С этой целью используют источники высокого и низкого давлений, а их регулирование производят двухпозиционным клапаном с электрическим приводом и кулачковой системой управления переключателем.

То есть для осуществления известного способа нужна весьма сложная оснастка, состоящая из гидравлической регулирующей и управляющей систем, которые необходимы для точной установки деформирующего элемента (ролика) в процессе правки по отношению к изделию.

Целью изобретения является снижение трудоемкости и повышение производительности процесса правки.

Поставленная цель достигается тем, что в способе правки длинномерных цилиндрических заготовок путем вращения с одновременным воздействием на участок вогнутой поверхности усилием, вызывающим контактные пластические деформации и перемещение вдоль образующей заготовки зоны приложения усилия, заготовку вращают вокруг оси, смещенной относительно оси симметрии поперечного сечения заготовки в сторону, диаметрально противоположную образующей, лежащей на участке максимальной величины вогнутости, а расстояние от оси вращения заготовки до начала зоны приложения усилия устанавливают в пределах разницы между величиной радиуса поперечного сечения заготовки и расстоянием от оси вращения до образующей, лежащей на участке ее максимальной вогнутости.

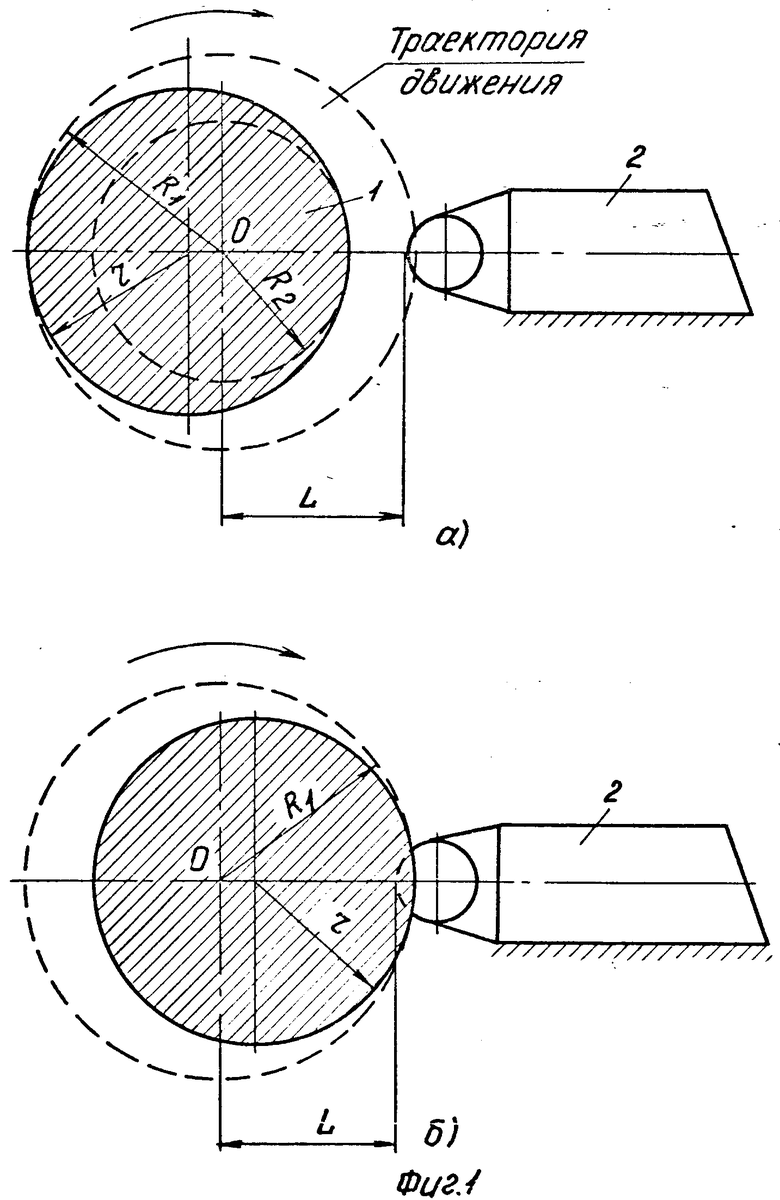

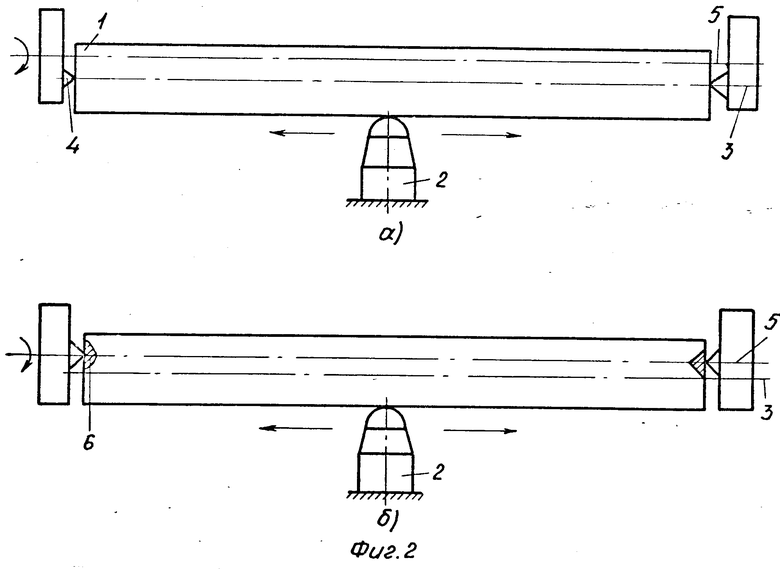

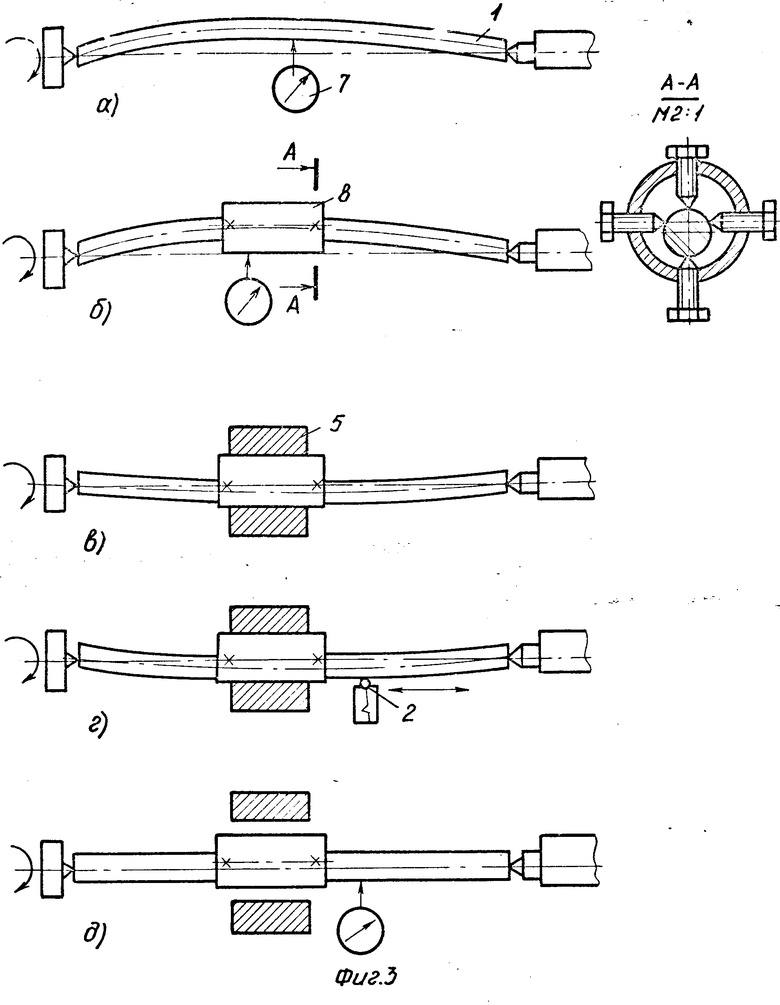

На фиг. 1 (поз. а и б) показана схема несимметричного обкатывания поперечного сечения вала данного способа; на фиг. 2 (поз. а и б) показаны примеры реализации способа при правке валов с невысокой податливостью; на фиг. 3 (поз а-д) представлена последовательность операций правки нежесткого вала.

Описываемый способ правки осуществляют следующим образом.

Вал 1 радиуса r (фиг. 1), имеющий искривление, вращают вокруг оси О, не совпадающей с осью симметрии вала. Ось вращения вала О выбирают таким образом, чтобы траектория вращения вогнутой стороны вала (показана толстой линией) имела радиус R1, превышающий радиус вращения выпуклой стороны вала R2. Деформирующий элемент 2 ролик или шар фиксируют на определенном расстоянии L от оси вращения вала О. Необходимым условием реализации процесса правки предлагаемым способом является то, что расстояние L должно быть больше радиуса вала r, но меньше радиуса R1 траектории, по которой вращается вогнутая поверхность вала. В этом случае при вращении вала его выпуклая сторона не имеет контакта с деформирующим элементом (фиг. 1а), а вогнутая подвергается пластическому деформированию (фиг. 1б). Деформирующий элемент в процессе правки перемещают вдоль образующей вала. Параметры R1 и L устанавливаются в зависимости от исходной кривизны вала, его податливости и прочности материала.

На фиг. 2 и 3 показано, каким образом можно осуществить вращение вала вокруг оси, не совпадающей с осью симметрии. В том случае, когда вал имеет сравнительно невысокую податливость, что характеризуется отношением его длины к диаметру, равным не более 30, используют один из технологических приемов, показанных на фиг. 2. Вал 1, имеющий центровые гнезда, совпадающие с осью симметрии 3, устанавливают в центрах 4 станка, смещенных относительно оси вращения шпинделя 5 (фиг. 2а). Если вал 1 имеет центровые гнезда 6, не совпадающие с осью симметрии 3, его устанавливают в центрах станка, ось которых совпадает с осью вращения шпинделя 5 (фиг. 2б). Процесс правки осуществляют описанным выше способом с помощью деформирующего элемента 2, который перемещают вдоль образующей вала.

При правке нежестких валов с отношением длины к диаметру более 30, нет необходимости смещать ось вращения всего вала относительно оси симметрии. В этом случае достаточно осуществить смещение только в зоне правки, т.е. на участке максимального искривления, как показано на фиг. 3. Вал 1, имеющий центровые гнезда, совпадающие с осью симметрии, вращают в центрах 4 станка, расположенных соосно со шпинделем. Кривизну вала определяют с помощью индикатора 7 (фиг. 3а). На валу закрепляют базовую муфту 8 (фиг. 3б). При этом соблюдают условие, чтобы расстояние от вогнутой стороны вала до наружной поверхности муфты было меньше, чем от выпуклой (сечение А-А). Затем базовую муфту вводят в кулачки люнета, расположенные соосно со шпинделем станка (фиг. 3в). Правку осуществляют с помощью деформирующего элемента 2, как описано выше (фиг. 3г). При этом контакт с шаром имеет только вогнутая сторона вала (показана толстой линией). Контроль осуществляют при вращении вала без контакта базовой муфты с кулачками люнета (фиг. 3д).

П р и м е р. На токарном станке при вращении детали проводилась правка нежесткого вала с отношением длины к диаметру, равным 50 (l 1500 мм, d 30 мм). Исходное биение вала, замеренное индикатором, равнялось 6,8 мм. Вал закрепляется с помощью базовой муфты и люнета. На поверхности вала закрепляли базовую муфту, причем смещение ее оси относительно оси вала выбрали равным 5 мм. После введения муфты в кулачки люнета, соосного с центрами станка, радиус вращения вогнутой стороны составил 20 мм, а выпуклой 10 мм, т.е. вогнутая поверхность вала имела больший радиус вращения, чем выпуклая. В процессе вращения вал подвергали поверхностному пластическому деформированию с помощью одностороннего шарикового обкатника, расположенного на расстоянии 18,5 мм от оси вращения.

Режимы обкатки: скорость враще- ния вала 100 об/мин; скорость движения инструмента (по- дача) 0,2 мм/об; максимальное усилие обкатки 150 кгс.

Обкатывались участки общей длиной 100 мм по обе стороны от базовой муфты. Продолжительность выполнения правки составила 9 мин, в том числе 5 мин машинное время. В результате правки искривление вала значительно уменьшилось, его биение составило 0,8 мм, что соответствует допускаемому значению.

Использование данного способа холодной правки валов обеспечивает по сравнению с существующими способами следующие преимущества: снижение трудоемкости способа правки и использование весьма простой технологической оснастки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ правки цилиндрических деталей | 2018 |

|

RU2686963C1 |

| Способ комбинированной обработки цилиндрических валов | 1990 |

|

SU1771933A1 |

| СПОСОБ ОБКАТЫВАНИЯ ВИНТОВ | 2007 |

|

RU2349444C1 |

| УСТРОЙСТВО ДЛЯ ОБКАТЫВАНИЯ ВИНТОВ | 2007 |

|

RU2349443C1 |

| УСТРОЙСТВО ДЛЯ ЧИСТОВОЙ И УПРОЧНЯЮЩЕЙ ОБРАБОТКИ ПОВЕРХНОСТЕЙ ТЕЛ ВРАЩЕНИЯ СЛОЖНОГО ПРОФИЛЯ | 2010 |

|

RU2493954C2 |

| СПОСОБ ОБРАБОТКИ НЕЖЕСТКИХ ВАЛОВ | 2008 |

|

RU2380212C1 |

| Способ правки нежестких валов | 1988 |

|

SU1532120A1 |

| СПОСОБ ПРАВКИ МАЛОЖЕСТКИХ ЦИЛИНДРИЧЕСКИХ ДЕТАЛЕЙ | 2018 |

|

RU2685826C1 |

| СПОСОБ ПРАВКИ ДЛИННОМЕРНЫХ ЦИЛИНДРИЧЕСКИХ ДЕТАЛЕЙ | 2014 |

|

RU2595076C2 |

| СПОСОБ ПРАВКИ ДЛИННОМЕРНЫХ ДЕТАЛЕЙ | 2014 |

|

RU2581692C1 |

СПОСОБ ПРАВКИ ДЛИННОМЕРНЫХ ЦИЛИНДРИЧЕСКИХ ЗАГОТОВОК путем вращения с одновременным воздействием на участок вогнутой поверхности усилием, вызывающим контактные пластические деформации и перемещение вдоль образующей заготовки зоны приложения усилия, отличающийся тем, что, с целью снижения трудоемкости и повышения производительности процесса правки, заготовку вращают вокруг своей оси, смещенной относительно оси симметрии поперечного сечения заготовки в сторону, диаметрально противоположную образующей, лежащей на участке максимальной величины вогнутости, а расстояние от оси вращения заготовки до начала зоны приложения усилия устанавливают в пределах разницы между величиной радиуса поперечного сечения и расстоянием от оси ее вращения до образующей, лежащей на участке ее максимальной вогнутости.

| Патент США N 3823588, кл | |||

| Способ приготовления сернистого красителя защитного цвета | 1915 |

|

SU63A1 |

Авторы

Даты

1995-08-09—Публикация

1982-08-30—Подача