Изобретение относится к механической обработке металлов, а именно к чистовому и упрочняющему обкатыванию роликами деталей вращения сложного профиля, например, рабочего профиля ручья блоков для стальных канатов, состоящего из круговой впадины и боковых конических поверхностей.

Известен способ обкатки роликами выпукло-вогнутых поверхностей, например ручьев канатных барабанов (Авторское свидетельство №206619, класс 18с 7/04, бюллетень «Изобретения, промышленные образцы и товарные знаки», 8.12.1967, №1, авторы Браславский В.М., Агеева Н.М.), при применении которого пластическую деформацию как кольцевых, так и винтовых выпукло-вогнутых поверхностей кругового профиля производят роликами, приводимыми во вращение в плоскости, параллельной оси вращения обрабатываемой детали.

Известен также способ чистовой обработки деталей пластическим деформированием роликом, вращающимся вокруг своей оси в плоскости, перпендикулярной к ней, с сообщением последнему продольной подачи (Авторское свидетельство №218683, класс 67a 10, бюллетень «Изобретения, промышленные образцы и товарные знаки», 17.05.1968, №17, авторы Браславский В.М., Жуков П.И., Бутаков Б.И.), в котором перемещение точки контакта ролика с деталью в направлении подачи осуществляют постепенно, изменяя положение оси ролика, так что происходит огибание (обкатка) профиля детали роликом в плоскости его осевого сечения.

Признаки, совпадающие с существенными признаками заявляемого способа:

- ролик вращается вокруг своей оси в плоскости, перпендикулярной к ней.

Причина, которая препятствует получению требуемого технического результата, следующая: для осуществления процесса обкатывания с помощью способа огибания сложного профиля, состоящего из круговой впадины и боковых конических поверхностей, потребовался бы очень сложный деформирующий ролик, а также сложный механизм для осуществления процесса.

Известно устройство для обкатки крупных резьб и червяков (Авторское свидетельство №204311, класс 7f 9, МПК B21h, бюллетень «Изобретения, промышленные образцы и товарные знаки», 20.10.1967, №22, авторы Браславский В.М., Бутаков Б.И.), с помощью которого боковые стенки крупных упорных, трапецеидальных резьб, архимедовых и глобоидных червяков обкатывают самоустанавливающимися игольчатыми роликами.

Известно также устройство для упрочняющей обкатки крупномодульных червяков роликом (Авторское свидетельство №274617, кл. 49d 12, МПК B24B 39/00, бюллетень №21, 24.06.1970, авторы Браславский В.М., Жуков П.И., Бутаков Б.И.) и устройство для упрочняюще-деформирующей обработки винтов большого шага (Авторское свидетельство №264180, кл.67a 10, и 49e 14, МПК B24B, B23G, бюллетень №8, 10.11.1970, авторы Браславский В.М., Жуков П.И., Бутаков Б.И.), с помощью которых боковую поверхность винтов и червяков обкатывают пальцевым роликом или несколькими роликами с выпуклой образующей, а ролики поджимают к детали с помощью рычажного силового пружинного механизма или с помощью скрученной пружины.

Признаки, совпадающие с существенными признаками заявляемого устройства:

- ролик с выпуклой образующей;

- ролик поджат к детали с помощью рычажного силового пружинного механизма.

Причина, которая препятствует получению требуемого технического результата, следующая: рассмотренные устройства позволяют обкатывать только боковые поверхности сложного профиля, для обкатывания круговой впадины ручья канатного блока потребуется дополнительное устройство, что усложнит технологию чистового и упрочняющего обкатывания.

Известно также устройство для обкатывания галтелей валов клиновым роликом с выпуклой образующей рабочего профиля, содержащее роликовый узел, рычажный силовой пружинный механизм прижима ролика к детали (см. Браславский В.М., Бутаков Б.И. Повышение эффективности обкатки роликами галтелей ступенчатых валов // Повышение прочности деталей машин поверхностным деформированием. - Материалы II научно-технической конференции. - Пермь, 1967. - С.96-103).

Рычажный силовой пружинный механизм прижима ролика к детали установлен в корпусе устройства на опорах скольжения.

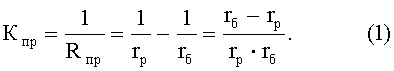

Корпус устройства крепится в резцедержателе токарного станка. Радиус кривизны рабочей поверхности клинового ролика rp имеет постоянное значение, и поэтому приведенная кривизна в контакте ролика с галтелью, вычисленная по формуле (1), так же является постоянной. Для обкатывания галтели вала это не приводит к существенному отклонению значения усилия обкатывания от оптимального усилия, выбранного по номограмме (см. приложение 2 данной заявки) в зависимости от диаметров детали и ролика и удвоенного радиуса приведенной кривизны в плоскости подачи - 2Rnp (см. также Б.И. Бутаков. Усовершенствование процесса чистового обкатывания деталей роликами // Вестник машиностроения. - 1984. - №7. - С.50-53).

Признаки, совпадающие с существенными признаками заявляемого устройства:

- в качестве деформирующего элемента применен клиновой ролик с выпуклой образующей рабочего профиля;

- устройство содержит роликовый узел и рычажный силовой пружинный механизм прижима ролика к детали, установленный в корпусе устройства.

Причины, которые препятствуют получению требуемого технического результата следующие.

1. Постоянный радиус кривизны рабочей поверхности клинового ролика не позволит обеспечить оптимальное усилие обкатывания при обработке конической поверхности ручья канатного блока, где приведенная кривизна контакта ролика с деталью в плоскости подачи, вычисленная по формуле (1), имеет значительно большую величину, чем при обкатывании круговой впадины. На конической поверхности средний угол φ вдавливания ролика значительно превысит 5°. Будет иметь место перенаклеп поверхности, появится недопустимая волнистость на обработанной поверхности.

2. Установка рычажного силового пружинного механизма с клиновым роликом в корпусе устройства на опорах скольжения приведет к неравномерной деформации конической поверхности ручья канатного блока, так как значительные силы трения скольжения, возникающие на поверхностях оси и боковых стенок рычага во время поворота последнего вокруг своей оси из-за биения профиля клинового ролика, будут то вычитаться из силы пружины, то складываться с ней, в зависимости от направления перемещения оси ролика. Как показали исследования, колебания усилия обкатывания составляют в этом случае до 45% (см. Б.И. Бутаков. Усовершенствование процесса чистового обкатывания деталей роликами // Вестник машиностроения. - 1984. - №7. - С.50-53), что и приведет к появлению волнистости на боковых конических поверхностях ручья канатного блока.

Наиболее близким по технической сущности к заявляемому способу является способ чистовой и упрочняющей обработки поверхностей тел вращения сложного профиля, например, галтелей валов или круговых выточек на валах обкатыванием их клиновым роликом, вращающимся вокруг своей оси в плоскости, перпендикулярной к ней (см. Браславский В.М., Бутаков Б.И. Повышение эффективности обкатки роликами галтелей ступенчатых валов // Повышение прочности деталей машин поверхностным деформированием. - Материалы II научно-технической конференции. - Пермь, 1967. - С.96-103; Браславский В.М., Топычканов В.В., Бутаков Б.И. Роликовый инструмент для обкатывания крупных валов // Станки и инструмент. - 1974. - №2. - С.37-39; Бабей Ю.И., Бутаков Б.И., Сысоев В.Г. Поверхностное упрочнение металлов. - Киев: Наукова думка, - 1995. - 256 с., стр.128-134).

Обкатывание сложных поверхностей (галтелей и радиусных выточек на валах) осуществляют клиновым роликом с биением рабочего профиля, имеющего постоянную кривизну

Широкая сторона клиновидного сечения ролика равняется хорде, стягивающей дугу обкатываемой галтели, узкая - несколько превосходит удвоенный радиус профиля. Ось вращения ролика расположена эксцентрично относительно его наружного диаметра. Рабочие радиусные поверхности клинового ролика оставляют на поверхности обкатываемой галтели одновременно два синусоидальных следа, которые по мере вращения вала и ролика постепенно смещаются в круговом направлении, пока вся поверхность галтели не окажется деформированной.

Признак, совпадающий с существенными признаками заявляемого способа:

- обработку осуществляют пластическим деформированием клиновым роликом, вращающимся вокруг своей оси, в плоскости, перпендикулярной к ней.

Причина, которая препятствует получению требуемого технического результата, следующая.

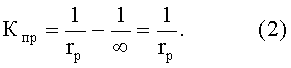

При кривизне торцов ролика

Причем Кпр имеет постоянное значение для всех точек профиля окатываемого блока.

При обкатывании таким клиновым роликом детали сложного профиля, подобного профилю ручья канатного блока, состоящего из круговой впадины и боковых конических поверхностей, оптимальный режим обкатывания круговой впадины будет неприемлем для обкатки боковой конической поверхности, где имеет место повышенная кривизна Кпр в контакте ролика с деталью

Это приведет к перенаклепу обкатываемой конической поверхности, на поверхности возникнет грубая волнистость между следами проходов ролика, так как средний угол вдавливания φ=(φa+φв)/2, где φa - угол вдавливания ролика в плоскости подачи; φв - угол вдавливания в плоскости качения ролика, перпендикулярной к плоскости подачи, будет иметь в этом случае повышенное значение, φ>5° (см. приложения 1, а также Б.И. Бутаков. Усовершенствование процесса чистового обкатывания деталей роликами // Вестник машиностроения. - 1984. - №7. - С.50-53; Б.И. Бутаков, М.Ю. Третяк, Ю.Г. Овчинников и др. Повышение эффективности реновации металлических деталей путем совмещения чистового и упрочняющего обкатывания роликами // Вестник машиностроения. - 2004. - №7. - С.59-67).

Наиболее близким по технической сущности к заявляемому устройству является инструмент для поверхностного упрочнения галтелей валов (RU 2069142 C1, B24B 39/04. 20.11.1996). Инструмент для поверхностного упрочнения галтелей валов содержит оправку с напрессованным на нее клиновым роликом с рабочим участком, образованным пересечением под некоторым углом двух торов, при этом радиус сечения торов, являющийся радиусом профиля рабочего участка ролика, изменяется от своего максимального значения у вершины клина до минимального значения у основания клина.

Признаки, совпадающие с существенными признаками заявляемого устройства:

- в качестве деформирующего элемента применен клиновый ролик с выпуклой образующей рабочего ролика с переменой кривизной;

- устройство содержит роликовый узел и рычажный силовой пружинный механизм прижима ролика к детали, установленный в корпусе устройства.

Причины, которые препятствуют получению требуемого технического результата следующие.

1. Клиновой ролик с рабочим участком, образованным пересечением под некоторым углом двух торов, радиус сечения тора изменяется от своего максимального значения у вершины клина до минимального значения у основания клина. При обкатывании боковой поверхности профиля канатного блока с прямолинейной образующей в контакте с ней будет работать основание клина с максимальной кривизной (минимальный радиус сечения тора). Будет получена еще большая степень деформации обкатываемой поверхности и увеличивается ее волнистость, что приведет к снижению качества обработки.

2. Получить поверхность торов с переменной кривизной в различных радиальных их сечениях на металлорежущем станке крайне сложно (можно только на фрезерном или шлифовальном станках с числовым программным управлением, а полировать только в ручную).

В основу настоящего изобретения поставлена задача - создать способ чистовой и упрочняющей обработки поверхностей тел вращения сложного профиля, в котором использование нового технологического приема позволит обкатать клиновым роликом всю рабочую поверхность тела вращения сложного профиля за один перехода. При этом будет получено упрочнение поверхностного слоя на значительную глубину при отсутствии волнистости поверхности на всем сложном профиле детали.

В основу настоящего изобретения поставлена также задача создать устройство для чистовой и упрочняющей обработки поверхностей тел вращения сложного профиля, в котором новое выполнение устройства для обкатывания клиновым роликом обеспечит получение высокой степени упрочнения поверхностного слоя детали со сложным профилем за один переход при отсутствии на обработанной поверхности волнистости и перенаклепа.

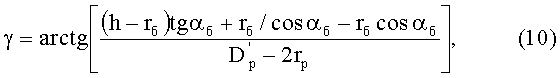

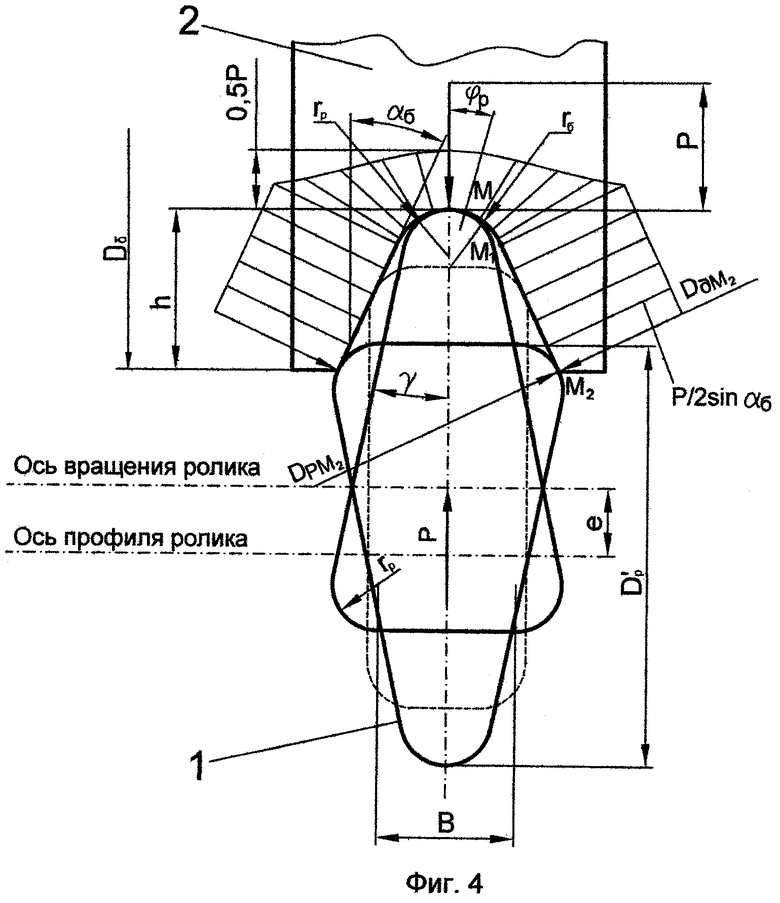

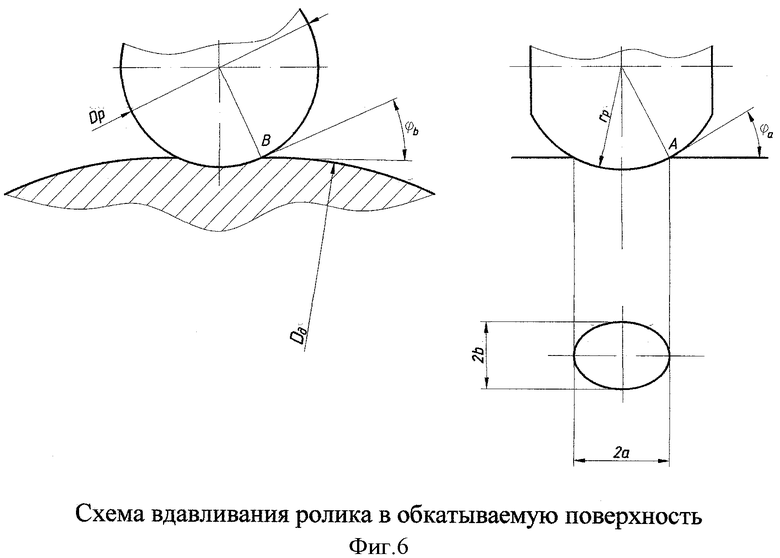

Сущность изобретения заключается в том, что в способе чистовой и упрочняющей обработки поверхностей тел вращения сложного профиля пластическим деформированием клиновым роликом, вращающимся вокруг своей оси в плоскости, перпендикулярной к ней, согласно изобретению в каждой точке контакта ролика с деталью обеспечивают постоянство среднего угла φ вдавливания ролика в обрабатываемую поверхность, где φ=(φa+φв)/2; φa - угол вдавливания ролика в плоскости подачи (в плоскости, параллельной направлению движения (подачи на каждый оборот детали) инструмента с роликом на металлорежущем станке); φв - угол вдавливания в плоскости качения ролика, перпендикулярной к плоскости подачи (см. фиг.6).

Угол φa заключен между образующей детали и касательной к криволинейной образующей ролика. Вершина угла φa находится на краю эллипсного пластического отпечатка при вдавливании ролика в обкатываемую деталь (точка A) в плоскости подачи

Угол φв заключен между касательными к криволинейной детали и к цилиндрической поверхности ролика. Вершина угла φв (точка B) находится на краю эллипсного отпечатка в плоскости качения ролика, перпендикулярной к плоскости подачи (см. В.М. Браславский. Технология обкатки крупных деталей роликами. 1975. стр.8-9).

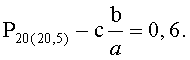

Усилие обкатывания роликом P20 стали 20 твердостью HB140 в зависимости от среднего угла вдавливания φ, равного 5° при упрочняющем обкатывании, определяется по зависимости

где Dр - диаметр ролика; Dд - диаметр детали;

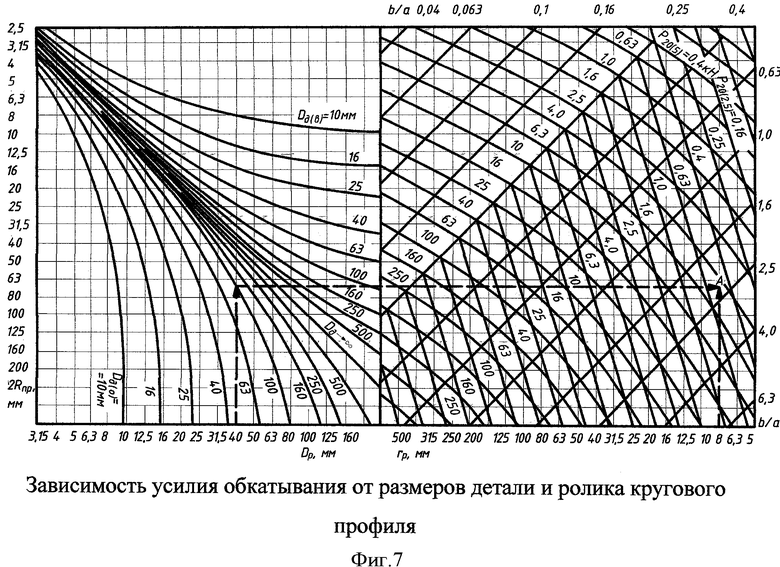

Выбор усилия P20 обкатывания деталей из стали 20 HB140 проводится по номограмме (фиг.7) по заданным rр, Dр, Dд,

Номограмма построена по формуле (5). При обкатывании сталей других марок значения усилия P20 умножают на коэффициент твердости Кр в зависимости от твердости стали по Бринеллю:

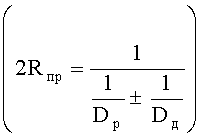

В левой части номограммы построено семейство кривых, представляющих собой зависимости удвоенного приведенного радиуса кривизны (2Rпр) в плоскости качения ролика от диаметров ролика и детали

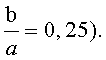

В правой части номограммы кривые линии соответствуют усилиям P20(5) обкатывания роликами при среднем угле вдавливания φ=5° (усилия указаны около наклонной линии для

На фиг.7 показан пример выбора усилия Р20 для раскатывания в стальной детали (сталь 20) отверстия диаметром Dд=100 мм роликом диаметром Dр=40 мм с профильным радиусом rр=8 мм. Полученное построением решение (точка A) означает, что в случае φ=5° P20(5)=5 кН.

Постоянство среднего угла вдавливания φ профиля ролика обеспечивают во всех точках профиля обкатываемой поверхности блока следующим образом: назначают глубину наклепа t величиной, заведомо превышающей толщину слоя, изнашиваемого при эксплуатации блока. В соответствии с формулой Хейфеца:

где σT - предел текучести стали, кН/мм2, рассчитывают необходимое усилие обкатывания (P в кН) стали, из которой изготовлен блок. Разделив полученное значение Р на коэффициент твердости Кр, получим величину усилия Р20. Для случая упрочняющего обкатывания (φ=5°) определяем точку около прямой

Для случая обкатывания тороидальной поверхности профиля блока при усилии Р=РT выбирают приведенный профильный радиус ролика Rпр=rр=rр=rр i=конечное. По формуле (1) рассчитаем значение профильного радиуса rр на вершине клинового ролика по выбранному Rпр и значению rб.

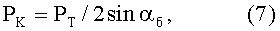

Для конической поверхности профиля ручья усилие обкатывания PK рассчитывают по зависимости:

где αб - угол наклона профиля блока. С учетом рассчитанного PK и φ=5° (для упрочняющего обкатывания), диаметров детали Dд и ролика Dр выбирают по номограмме (см. фиг.7) значение профильного радиуса ролика на торце клинового ролика (rр начальное). Таким образом постоянство среднего угла вдавливания φ при обкатывании тороидальной и конической поверхностей блока обеспечивают за счет выполнения радиуса профиля клинового ролика переменным в осевом сечении последнего.

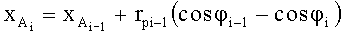

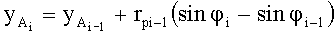

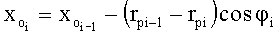

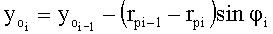

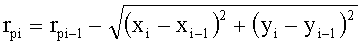

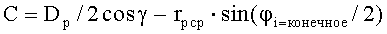

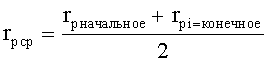

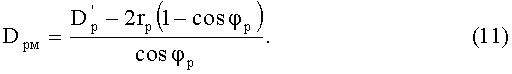

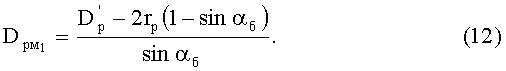

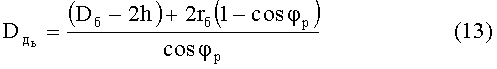

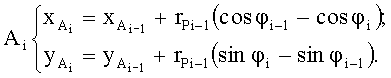

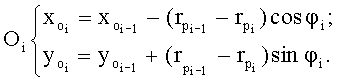

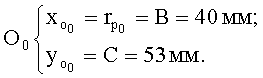

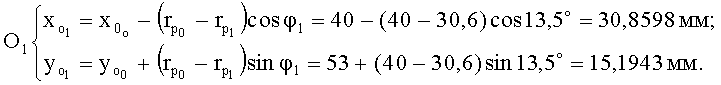

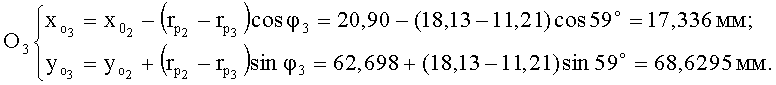

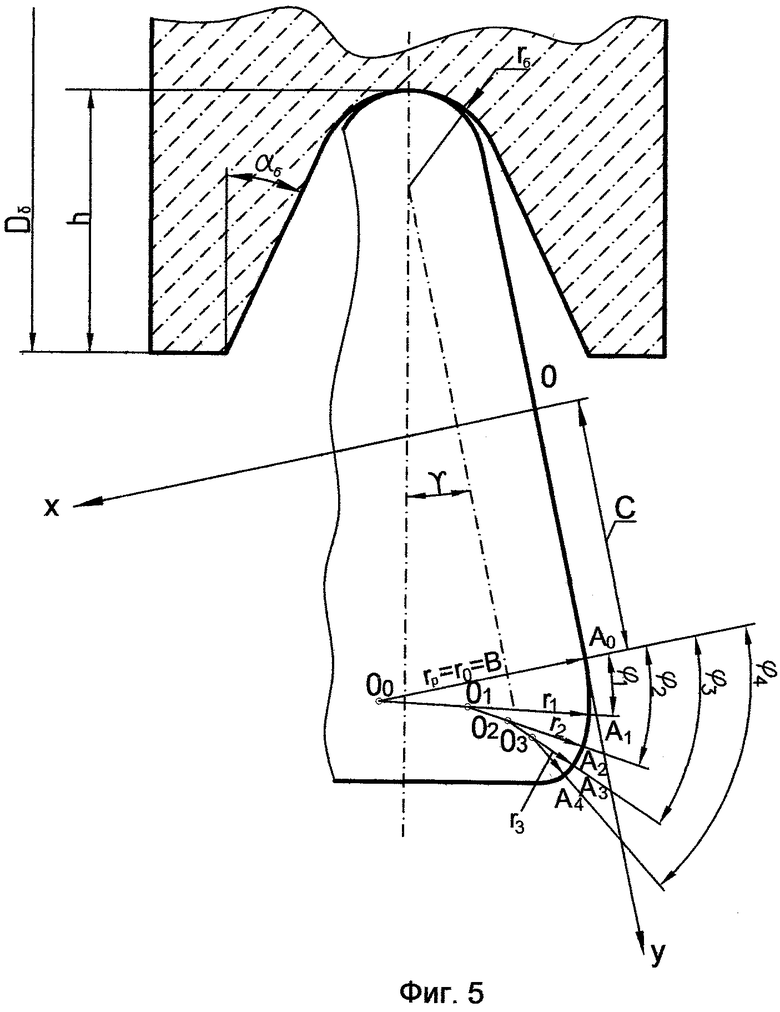

Сущность изобретения заключается в устройстве для чистовой и упрочняющей обработки поверхностей тел вращения сложного профиля пластическим деформированием клиновым роликом с выпуклой образующей рабочего профиля и переменной кривизной, содержащем роликовый узел, рычажный силовой пружинный механизм прижима ролика к детали, согласно изобретению переменная кривизна клинового ролика в его осевом сечении выполнена в виде отрезков окружностей профиля ролика с разной кривизной в системе координат ХОУ, связанной с осью симметрии профиля ролика на его торце по математическим зависимостям:

Начальное значение профильного радиуса ролика rр начальное=rр0=B выбирают по номограмме (см. фиг.7) при рассчитанных по формуле (7) значениях PK для стали 20 твердостью HB140, φ=5°.

Значения

Значение φi=1=αб-γ; значение φi=конечное=90°-γ.

Диаметр ролика Dр выбирают из конструктивных соображений в зависимости от глубины профиля блока, диаметра оси и подшипников, на которых установлен ролик.

Число i (i=1…n) выбирают в зависимости от глубины профиля ручья, угла профиля и радиуса впадины профиля. Значения φ2, φ3, …, φi=конечное-1 определяются необходимостью деформировать прямолинейную часть профиля блока поверхности ролика с rр начальное и требованием плавного изменения профильного радиуса ролика до rр i=конечное. Значение rр i=конечное определяют в зависимости от радиуса rб впадины профиля блока по формуле (1), в которой значение rр=rр i=конечное, a Rnp=rр0=B.

Раскрывая причинно-следственную связь между существенными признаками заявляемого способа чистовой и упрочняющей обработки поверхностей тел вращения сложного профиля и устройство для его осуществления и достигаемым техническим результатом необходимо отметить следующее: обеспечение постоянства среднего угла φ вдавливания клинового ролика в обрабатываемую поверхность позволяет равномерно и эффективно продеформировать всю рабочую поверхность детали вращения сложного профиля, что приводит к упрочнению поверхностного слоя профиля и повышает долговечность детали при работе ее на смятие и износ.

Существенные признаки заявляемого устройства: выполнение рабочей поверхности клинового ролика с переменной кривизной в его одном осевом сечении, выполнение отрезков окружностей профиля ролика с разной кривизной в системе координат ХОУ, связанной с осью симметрии профиля ролика на его торце по вышеуказанным математическим зависимостям, а также установка рычажного силового механизма с клиновым роликом в корпусе устройства на опорах качения позволяют обеспечить при обкатывании тела вращения по всему рабочему профилю создание на поверхности контакта ролика с деталью постоянство среднего угла φ вдавливания. Это способствует равномерной деформации поверхностного слоя при отсутствии волнистости и приведет к повышению долговечности обрабатываемой детали.

Способ осуществляют следующим образом.

Клиновой ролик заводят во впадину ручья канатного блока узкой частью и прижимают к детали с помощью силового пружинного механизма. При вращении детали нагруженный ролик, поворачиваясь вокруг своей оси, оставляет на поверхности ручья два синусоидальных следа.

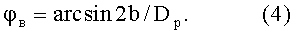

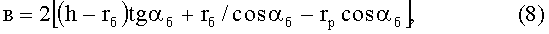

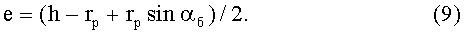

Биение профиля ролика согласно фиг.4 можно рассчитать по формуле:

где h, rб, αб - соответственно глубина, радиус и угол профиля детали;

rр - радиус профиля ролика.

Эксцентриситет (расстояние между осями вращения и профиля ролика) рассчитан по зависимости:

Половина угла биения профиля клинового ролика

где

Условный диаметр ролика при обкатывании тороидальной поверхности канатного блока при текущем значений угла φр (см. фиг.4):

В точке M1 сопряжения тороидальной и конической поверхностей профиля блока

φр=90°-αб.

Отсюда

Условный диаметр детали в точке контакта ее с роликом на тороидальной поверхности

и на наружном диаметре блока

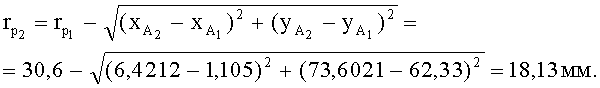

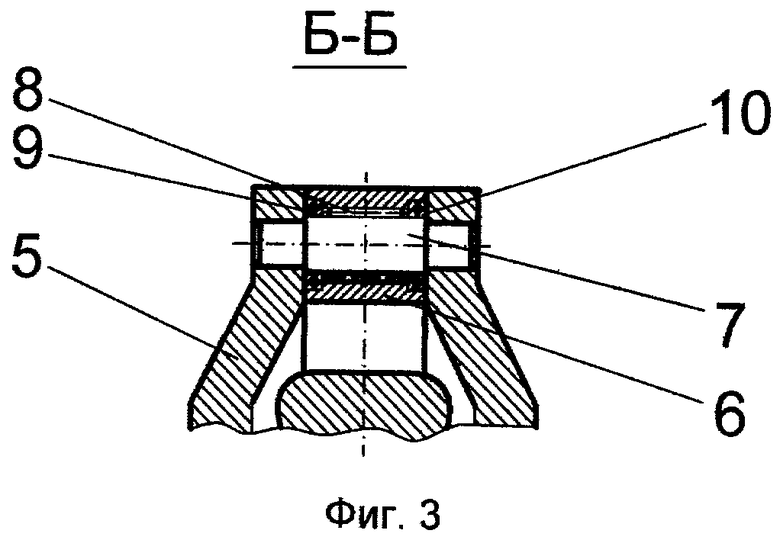

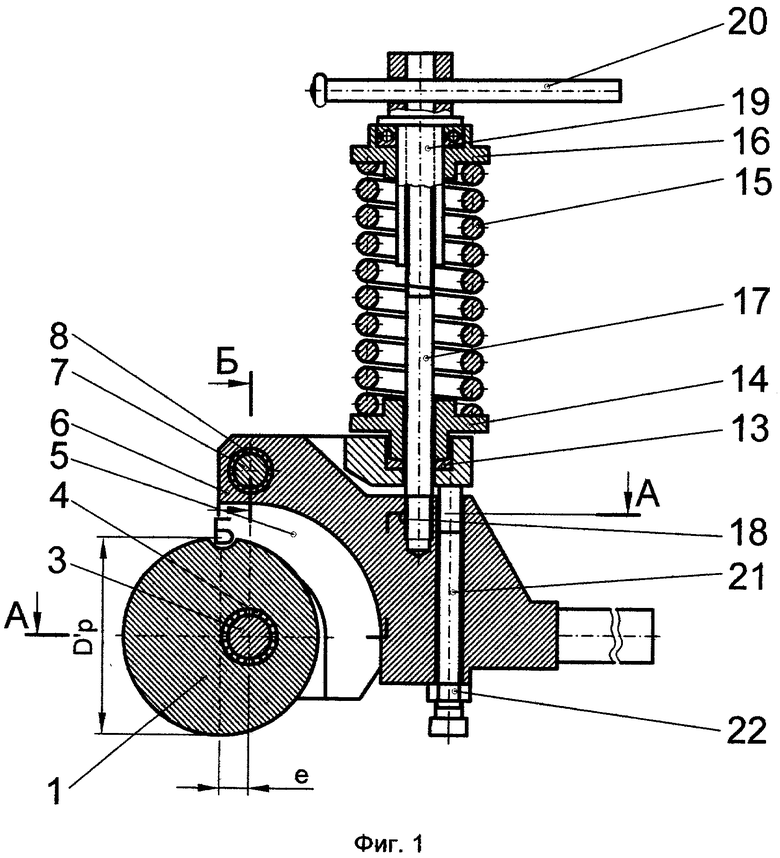

Устройство для обкатывания клиновым роликом профиля ручья канатных блоков показано на фиг.1, 2, 3. Клиновой ролик 1, находящийся в контакте с деталью 2, установлен на оси 3 с помощью игольчатого подшипника 4. Ось 3 установлена в расточки рычага 5. Рычаг 5 смонтирован на кронштейне 6 с возможностью поворота вокруг оси 7 на игольчатых подшипниках 8 и упорных подшипниках 9, 10. Ось 3 прикреплена к рычагу 5 планками 11 и 12. В расточке рычага 5 установлена сферическая шайба 13 и втулка 14, на которую одета пружина 15. С верхнего торца пружины 15 вставлена втулка 16. В кронштейн 6 ввернута тяга 17 и зафиксирована штифтом 18. На верхний конец тяги 17 навинчена гайка 19 с рукояткой 20. В теле кронштейна 6 выполнена расточка с резьбой, в которую вкручен винт 21 с контргайкой 22. В резьбовые расточки рычага 5 ввернуты рым-болты 23 и 24.

Устройство работает следующим образом.

Канатный блок 2 устанавливают расточенным отверстием на оправку, вставленную в центральное отверстие планшайбы карусельного станка, закрепляют к планшайбе по торцу ступицы фиксирующей гайкой и планками с винтами.

Устройство квадратным концом кронштейна 6 закрепляют в резцедержателе бокового суппорта станка. Перемещением суппорта станка ролик 1 вводят в ручей канатного блока таким образом, чтобы ролик находился посередине оси 3, а своей узкой частью рабочего профиля коснулся впадины профиля детали. После этого боковой суппорт станка закрепляют на направляющих. Вращением гайки 19 с помощью рукоятки 20 сжимают пружину на необходимую величину.

Для передачи усилия с ролика на обкатываемую деталь вращением винта 21 устанавливают зазор между его торцом и поверхностью рычага 5 величиной ≈2-3 мм. Обкатываемую поверхность детали смазывают машинным маслом и включают вращение детали со скоростью 40-50 м/мин.

При вращении детали и ролика рабочие поверхности ролика оставляют на обкатываемой поверхности детали два синусоидальные следа, которые по мере вращения детали и ролика постепенно смещаются в круговом направлении, пока вся поверхность ручья не окажется деформированной. При этом наличие эксцентриситета (e) на ролике позволяет свести до минимума (≤2 мм) перемещение оси ролика 1 вместе с рычагом 5 относительно кронштейна 6.

Усилие на ролике колеблется в пределах ±5%, так как рычаг 5 легко поворачивается вокруг оси 7; силы трения в подшипниках качения 8, 9, 10 невелики. Этим обеспечивается равномерная деформация поверхностного слоя ручья блока и устраняется волнистость на обкатанной поверхности. После этого вращением винта 21 поворачивают рычаг 5, чтобы исключить контакт ролика 1 с деталью 2, а затем выключают вращение детали и перемещением бокового суппорта выводят ролик из ручья.

Для обеспечения постоянства угла φ=5° вдавливания ролика в деталь отрезки окружностей профиля ролика с разной кривизной выполнены в системе координат XOY, связанной с осью симметрии профиля ролика на его торце по вышеуказанным математическим зависимостям (см. фиг.5). Этим решением удается избежать перенаклепа поверхностного слоя на конической поверхности ручья канатного блока.

Заявляемые способ чистовой и упрочняющей обработки поверхностей тел вращения сложного профиля и устройство для его осуществления нашли применение при изготовлении канатных блоков судоперегружателей на ООО «Сервисный центр «Металлург» компании «Русский алюминий».

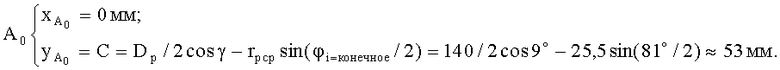

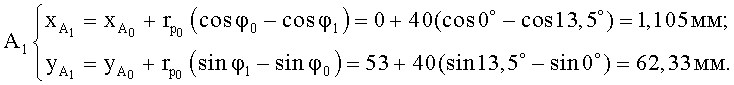

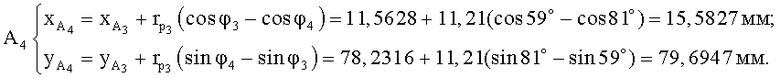

Рабочая поверхность профиля клинового ролика с переменным радиусом кривизны была изготовлена со следующими параметрами (см. фиг.5): B=40 мм; C=53 мм; φ1=13,5°; φ2=37°; φ3=59°; φ4=81°; γ=9°; rб=22 мм; αб=22,5°; Dб=800 мм; h=55 мм.

Назначают глубину наклепа t=5,8 мм, рассчитанную по формуле (6), величиной, заведомо превышающей толщину слоя, изнашиваемого при эксплуатации блока. Усилие упрочняющего обкатывания (φ=5°) для стали, из которой изготовлен блок, составит Р=20 кН. Учитывая, что коэффициент твердости Кр для стали 35Л будет равен 1, то Р=Р20=20 кН. Для случая упрочняющего обкатывания {φ=5°) на наклонной прямой при

Значение угла φ1=αб-γ=22,5°-9°=13,5°; значение угла φi=конечное=φ4=90°-γ=90°-9°=81°.

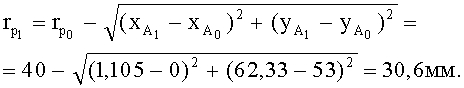

Рассчитывают координаты отрезков окружностей профиля ролика в системе координат ХОУ, связанной с осью симметрии профиля ролика на его торце:

- для точек соединения отрезков кругов Ai:

- для центров радиусов Oi,

Радиусы окружностей rрi будут составлять

rp0=B=40 мм.

Внешний вид устройства для обкатывания канатных блоков клиновым роликом показан на фиг.8.

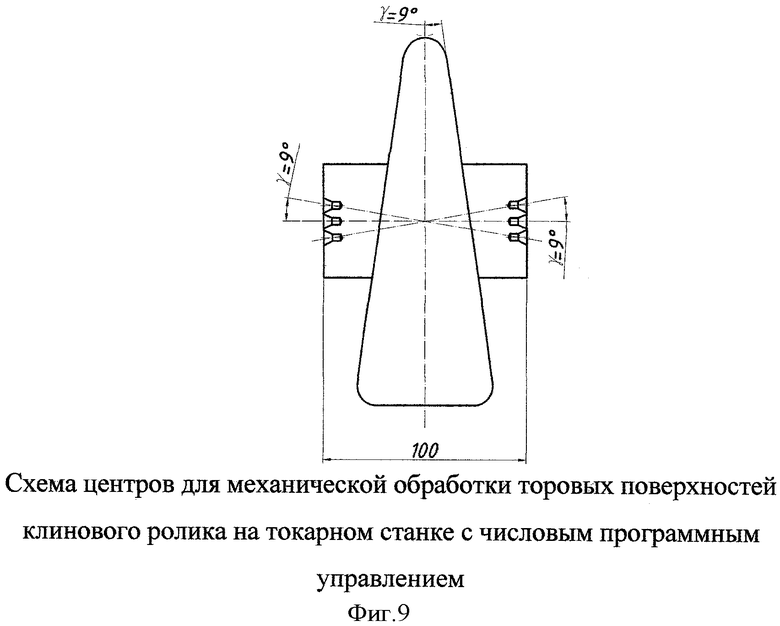

Рабочие торцы ролика были изготовлены на токарном станке с числовым программным управлением с применением технологических припусков на торцах ролика в виде шеек диаметром по 80 мм с разнесенными тремя центровыми отверстиями на каждом торце (см. фиг.9).

После получения рабочей поверхности и торцов ролика технологические центры удаляются. Отверстие под игольчатый подшипник с учетом эксцентриситета e выполняется на координатно-расточном станке.

Долговечность канатных блоков судоперегружателей после упрочнения их ручьев обкатываванием клиновым роликом увеличилась до 3-х раз.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОПРЕДЕЛЕНИЯ РАДИОТЕХНИЧЕСКИХ ХАРАКТЕРИСТИК КРУПНОГАБАРИТНЫХ АНТЕНН ДЛЯ КОСМИЧЕСКИХ АППАРАТОВ БЕЗ ИХ НЕПОСРЕДСТВЕННЫХ ИЗМЕРЕНИЙ | 2013 |

|

RU2541206C2 |

| УСТРОЙСТВО ДЛЯ ОБКАТЫВАНИЯ КРУПНЫХ РЕЗЬБ И АРХИМЕДОВЫХ ЧЕРВЯКОВ РОЛИКАМИ | 2011 |

|

RU2516195C2 |

| ИЗГОТОВЛЕНИЕ КОНИЧЕСКИХ ЗУБЧАТЫХ КОЛЕС | 2009 |

|

RU2507040C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ЖЕСТКОСТИ ТЕКСТИЛЬНОЙ НИТИ ПРИ ИЗГИБЕ | 2013 |

|

RU2535133C1 |

| СПОСОБ ПОВЫШЕНИЯ УСТАЛОСТНОЙ ПРОЧНОСТИ СТАЛЬНЫХ КОЛЕНЧАТЫХ ВАЛОВ | 2004 |

|

RU2277596C1 |

| ПОВЕРХНОСТЬ ЛИНЗЫ С КОМБИНИРОВАННЫМИ ДИФРАКЦИОННЫМИ, ТОРИЧЕСКИМИ И АСФЕРИЧЕСКИМИ КОМПОНЕНТАМИ | 2008 |

|

RU2496450C2 |

| ДЕФОРМИРУЕМОЕ ЗЕРКАЛО | 1988 |

|

SU1841096A1 |

| СПОСОБ ПЕРСОНАЛЬНОЙ АВТОНОМНОЙ НАВИГАЦИИ | 2013 |

|

RU2523753C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ С ПОВЫШЕННЫМ БЫСТРОДЕЙСТВИЕМ АЗИМУТАЛЬНОГО И УГЛОМЕСТНОГО ПЕЛЕНГОВ ИСТОЧНИКА РАДИОИЗЛУЧЕНИЯ И НАЧАЛЬНОЙ ФАЗЫ ЕГО СИГНАЛА | 2013 |

|

RU2539649C2 |

| Устройство для гибки панелей с поясными усилениями | 1987 |

|

SU1449179A1 |

Изобретение относится к устройствам для чистовой и упрочняющей обработки поверхностей тел вращения сложного профиля. Устройство содержит клиновой ролик с выпуклой образующей рабочего профиля и переменной кривизной в его осевом сечении и рычажный силовой пружинный механизм прижима ролика к детали. Клиновой ролик выполнен с рабочим профилем, обеспечивающим постоянство среднего угла φ вдавливания ролика в обрабатываемую поверхность тела вращения сложного профиля, причем φ=5°. В результате повышается производительность обработки и качество обработанной поверхности. 9 ил.

Устройство для чистовой и упрочняющей обработки поверхностей тел вращения сложного профиля пластическим деформированием, содержащее клиновой ролик с выпуклой образующей рабочего профиля и переменной кривизной в его осевом сечении и рычажный силовой пружинный механизм прижима ролика к детали, отличающееся тем, что клиновой ролик выполнен с рабочим профилем, обеспечивающим постоянство среднего угла φ вдавливания ролика в обрабатываемую поверхность тела вращения сложного профиля, причем φ=5°.

| Браславский В.М | |||

| и др | |||

| Повышение эффективности обкатки роликами галтелей ступенчатых валов | |||

| Материалы II научно-технической конференции | |||

| - г.Пермь, 1967, с.96-103 | |||

| ИНСТРУМЕНТ ДЛЯ ПОВЕРХНОСТНОГО УПРОЧНЕНИЯ ГАЛТЕЛЕЙ ВАЛОВ | 1995 |

|

RU2069142C1 |

| СПОСОБ ПОВЕРХНОСТНОГО ПЛАСТИЧЕСКОГО ДЕФОРМИРОВАНИЯ | 2005 |

|

RU2286240C1 |

| Контактное устройство | 1980 |

|

SU955243A1 |

Авторы

Даты

2013-09-27—Публикация

2010-11-22—Подача