.f

31

Изобретение относится к обработке металлов давлением, а именно к способам правки нежестких деталей типа вал.

Цель изобретения - повышение качества правки за счет уменьшения области смещения большей степени наклепа.

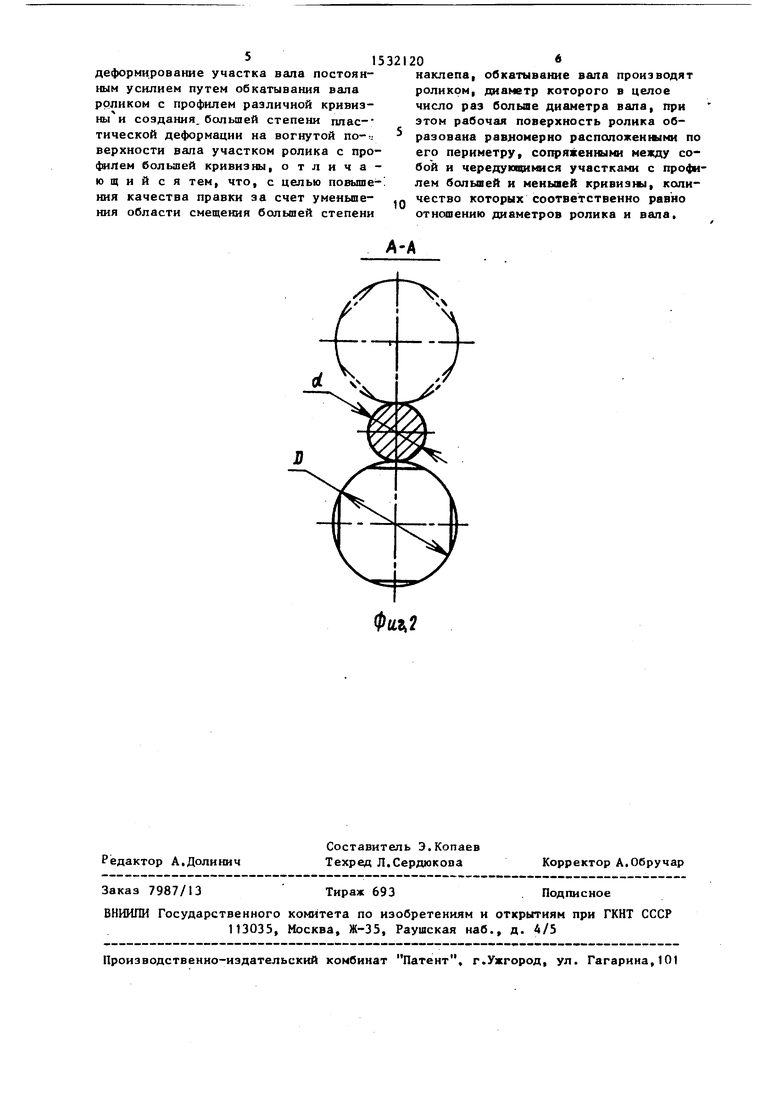

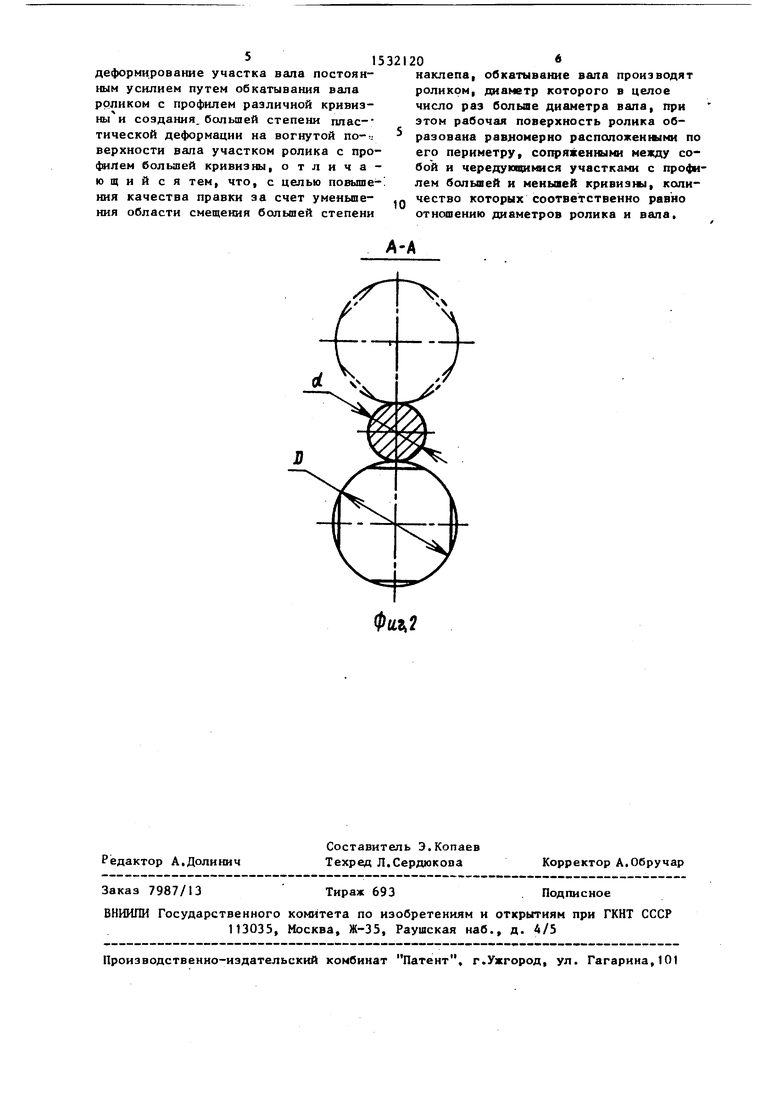

На фиг. 1 показан вариант осущест- вления способа, когда диаметр D ролика 1 в четыре раза больше d вала 2 (); на фиг, 2 - разрез А-А иа фиг. I,

Способ заключается в поверхностном пластическом деформировании вала постоянным усилием участками ролика с профилем различной кривизны при создании большей степени пластической деформации на вогнутой поверхности вала участком ролика с профилем большей кривизны. При этом обкатку осуществляют роликом, наружный диаметр которого в целое число раз больше диаметра вала, а рабочая поверхность ролика образована равномерно расположенными по окружности, сопряженными между собой и чередующимися участками с профилем большей и меньшей -кривизны, количество которых соответственно равно отношению диаметров ролика и вала.

Достижение положительного эффекта объясняется следующим. При расхождении наружного диаметра ролика с п диаметрами вала, например, на 0,02% диаметра вала отставание (опережение) ролика будет происходить после п оборотов вала и составит () При щшне вала 1000 мм и подаче 0,25 мм/об, когда будет отработана половина детали (ролик контактирует с валом в месте наибольшего прогиба) отставание: (опережение) ролика составит (-г) Таким образом, предла- гаемый способ по сравнению с известным способом, при прочих равных усло- «виях позволяет увеличить точность распределения большей степени деформации на вогнуто11 поверхности вала в п раз.

Ролик 1 имеет четыре деформирующих участка а с профилем большей кривизны и четыре деформирующих участка б с профилем меньшей кривизны. Штрих- пунктирной 1инией показано условное положение ролика 1, когда один из его участков б с профилем меньшей кривизны контактирует с выпуклой стороной вала 2.

.Q

с Q 5

5 5 Q

5

0

0

204

Способ реализуют следую1цим образом,

Правку вала 2, имеющего стрелу прогиба f, производят при постоянном усилии Р на ролик 1 с подачей S, причем обкатывание необходимо начинать при таком положении ролика I, когда середина одиого из участков а с профилем большей кривизны контактирует с точкой на вогнутой поверхности вала 2 в плоскости наибольшего прогиба. Благодаря различной кривизне контактных поверхностей на разных i участках а и б ролика I обрабатываемый вал 2 получает различную по окружности степень поверхностной пластической деформаПИИ.Ввиду то го,что ролик 1 имеет диаметр в целое число раз больше, чем диаметр вала и соответствующее количество участков а с профилем большей кривизны, наибольшая степень поверхностной деформации при каждом обороте вала 2 приходится на вогнутук) поверхность вала 2. Длину дуги каждого участка а с профилем

большей кривизны устанавливают вели- I .

чиной не больше - ,

2п

При больших усилиях накатывания правку целесообразно вести несколькими роликами, что позволит уравновесить действующие на вал силы. При этом в начале обкатки деформирующие участки роликов должнь занимать соответствующее кривизне вала положение .

Применение предлагаемого способа по сравнению с Прототипом позволяет также увеличить стойкость ролика, так как при прочих равных условиях ролик совершит в п раз меньше оборотов, чем ролик прототипа.

Предлагаег М способом правили вал диаметром 50 мм, длиной 1200 мм, имевшего стрелу прогиба 0,6 мм. Обкатывание осуществляли при постоянном усилии 400 кгс роликом с наружным диаметром .150 мм, шириной 20 мм, имеющим три разномерно расположенных по окружности участка с профильным радиусом 2 мм. Обработанный участок имел длину 1000 мм. После обработки прогиб вала составил 0,05 мм.

Формула изобретения

Способ правки нежестких валов, , включащий поверхностное пластическое

5153

деформирование участка вала постоянным усилием путем обкатывания вала роликом с профилем различной кривизны и создания, большей степени плас- тической деформации на вогнутой верхности вала участком ролика с про- ({иЛем большей кривизны, отличающий с я тем, что, с целью повыше- ния качества правки за счет уменьшения области смещения большей степени

0

наклепа, обкатывание вала производят роликом, диаметр которого в целое число раз больше диаметра вала, при этом рабочая поверхность ролика образована paajHOMepHO расположенными по его периметру, сопряженными между собой и чередующимися участками с про4и- лем большей и меньшей кривиз |, количество которых соответственно равно отиошеиию диаметров ролика и вала.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ холодной правки нежестких деталей типа валов | 1988 |

|

SU1516171A1 |

| Способ правки цилиндрических деталей | 2018 |

|

RU2686963C1 |

| Способ холодной правки деталей типа вала | 1982 |

|

SU1159681A1 |

| СПОСОБ ОБРАБОТКИ НЕЖЕСТКИХ ВАЛОВ | 1991 |

|

RU2021098C1 |

| СПОСОБ ПРАВКИ ДЛИННОМЕРНЫХ ЦИЛИНДРИЧЕСКИХ ЗАГОТОВОК | 1982 |

|

SU1077120A1 |

| СПОСОБ ПРАВКИ МАЛОЖЕСТКИХ ЦИЛИНДРИЧЕСКИХ ДЕТАЛЕЙ | 2018 |

|

RU2685826C1 |

| Способ правки и упрочнения цилиндрических деталей | 2024 |

|

RU2827624C1 |

| СПОСОБ ОБРАБОТКИ НЕЖЕСТКИХ ВАЛОВ | 2008 |

|

RU2380212C1 |

| СПОСОБ СТАБИЛИЗАЦИИ РАЗМЕРОВ ДЛИННОМЕРНЫХ ДЕТАЛЕЙ | 2015 |

|

RU2611616C1 |

| Способ комбинированной обработки валов | 1987 |

|

SU1504071A1 |

Изобретение относится к обработке металлов давлением и касается способов правки нежестких деталей типа валов. Цель изобретения - повышение качества правки за счет уменьшения области смещения большей степени наклепа. Деформирование вала (В) 2 производят при постоянном усилии с созданием большей степени пластической деформации на вогнутой поверхности В2. В качестве инструмента используют ролик (Р) 1, диаметр которого в целое число раз больше диаметра В2. Рабочая поверхность Р1 образована равномерно расположенными по окружности, сопряженными между собой и чередующимися участками с профилем большей и меньшей кривизны, количество которых соответственно равно отношению диаметров Р1 и В2. Правку В2 производят при постоянном усилии Р на Р1 с подачей S. Благодаря различной кривизне контактных поверхностей на разных участках а и б Р1 получает различную по окружности степень поверхностной пластической деформации. Наибольшая степень поверхностной деформации приходится на вогнутую поверхность В2. 2 ил.

| 0 |

|

SU159681A1 | |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1989-12-30—Публикация

1988-03-15—Подача