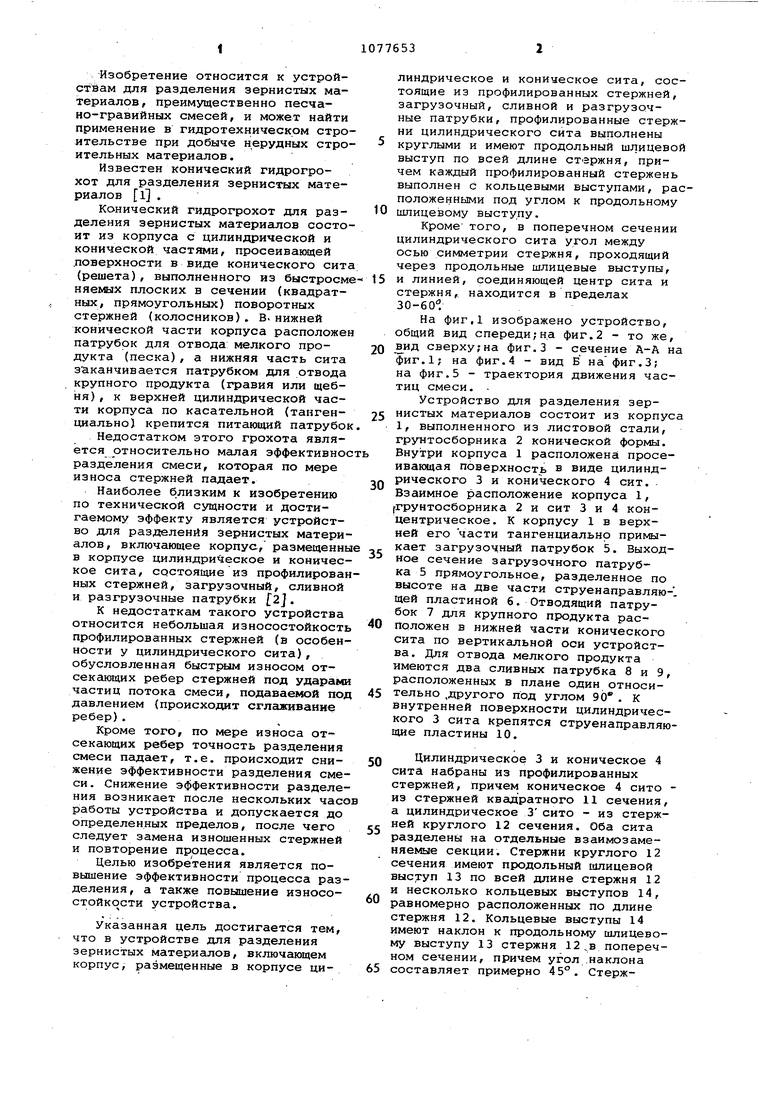

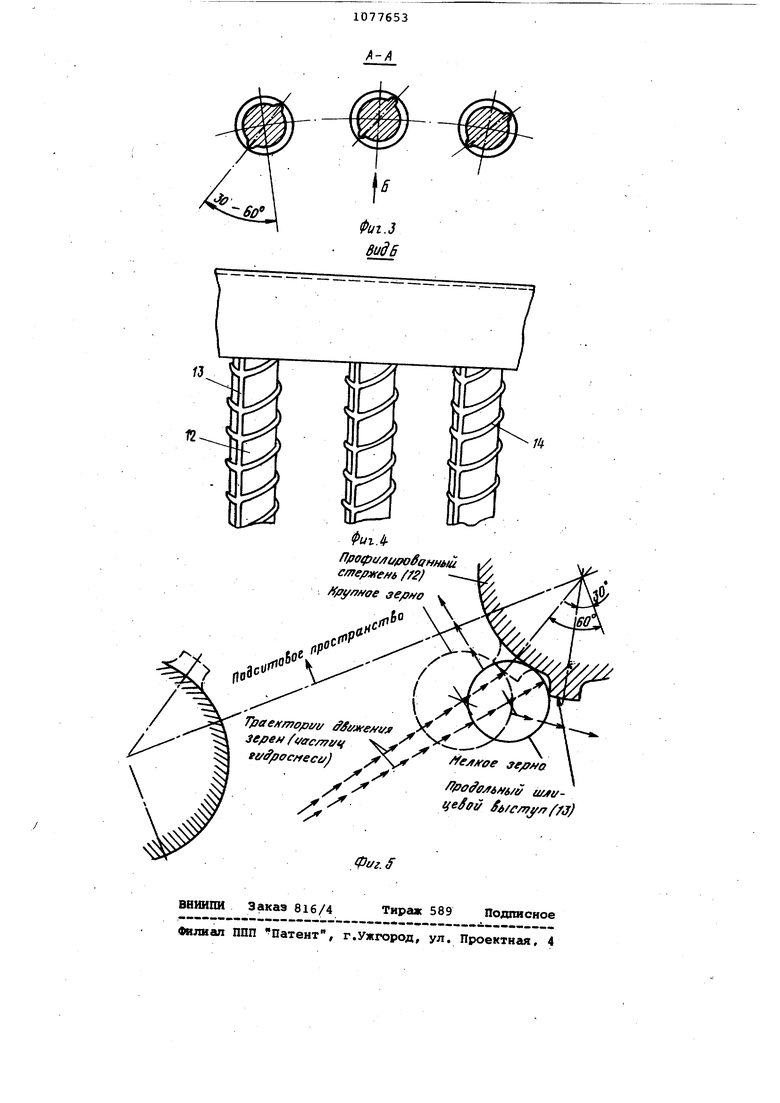

Изобретение относится к устройствам для разделения зернистых материалов, преимущественно песчано-гравийных смесей, и может найти применение в гидротехническом строительстве при добыче н.ерудных строительных материалов. Известен конический гидрогрохот для разделения зернистых материалов l . Конический гидрогрохот для разделения зернистых материалов состоит из корпуса с цилиндрической и конической частями, просеивающей .поверхности в виде конического сита (решета), выполненного из быстросм няемых плоских в сечении (квадратных, прямоугольных) поворотных стержней (колосников). В. нижней конической части корпуса расположен патрубок для отвода мелкого продукта (песка), а нижняя часть сита заканчивается патрубком для отвода крупного продукта (гравия или щебня) , к верхней цилиндрической части корпуса по касательной (тангенциально) крепится питающий патрубо Недостатком этого грохота является относительно малая эффективно разделения смеси, которая по мере износа стержней падает. Наиболее близким к изобретению по технической сущности и достигаемому эффекту является устройство для разделения зернистых матери алов, включакнцее корпус, размещенны в корпусе цилиндрическое и коничес кое сита, состоящие из профилирова ных стержней, загрузочный, сливной и разгрузочные патрубки 2. К недостаткам такого устройства относится небольшая износостойкост профилированных стержней (в особен ности у цилиндрического сита), обусловленная быстрым износом отсекающих ребер стержней под ударам частиц потока смеси, подаваемой по давлением (происходит сглс1живание ребер). Кроме того, по мере износа отсекающих ребер точность разделения смеси падает, т.е. происходит снижение эффективности разделения сме си. Снижение эффективности разделе ния возникает после нескольких час работы устройства и допускается до определенных пределов, после чего следует замена изношенных стержней и повторение пр оцесса. Целью изобретения является повышение эффективности процесса раз деления, а также повышение износостойкости устройства. Указанная цель достигается тем, что в устройстве для разделения зернистых материалов, включающем корпус, размещенные в корпусе цилиндрическое и коническое сита, состоящие из профилированных стержней, загрузочный, сливной и разгрузочные патрубки, профилированные стержни цилиндрического сита выполнены круглыми и имеют продольный шлицевой выступ по всей длине стэржня, причем каждый профилированный стержень выполнен с кольцевыми выступами, расположенными под углом к продольному шлицевому выступу. Кроме того, в поперечном сечении цилиндрического сита угол между осью симметрии стержня, проходящий через продольные шлицевые выступы, и линией, соединяющей центр сита и стержня, находится в пределах 30-60. На фиг,1 изображено устройство, общий вид спереди,-на фиг.2 - то же, вид сверху;на фиг.З - сечение А-А на иг.1; на фиг.4 - вид Б на фиг.З; на фиг.З - траектория движения частиц смеси. Устройство для разделения зернистых материалов состоит из корпуса 1, выполненного из листовой стали, грунтосборника 2 конической формы. Внутри корпуса 1 расположена просеивакяцая поверхность в виде цилиндрического 3 и конического 4 сит. Взаимное расположение корпуса 1, ггрунтосборника 2 и сит 3 и 4 концентрическое. К корпусу 1 в верхней его части тангенциально примыкает загрузочный патрубок 5. Выходное сечение загрузочного патрубка 5 прямоугольное, разделенное по высоте на две части струенаправляю-. щей пластиной 6. Отводящий патрубок 7 для крупного продукта расположен в нижней части конического сита по вертикальной оси устройства. Для отвода мелкого продукта имеются два сливных патрубка 8 и 9, расположенных в плане один относительно .другого под углом 90. к внутренней поверхности цилиндрического 3 сита крепятся струенаправляющие пластины 10. Цилиндрическое 3 и коническое 4 сита набраны из профилированных стержней, причем коническое 4 сито из стержней квадратного 11 сечения, а цилиндрическое 3 сито - из стержней круглого 12 сечения. Оба сита разделеньг на отдельные взаимозаменяемые секции. Стержни круглого 12 сечения имеют продольный шлицевой выс;гуп 13 по всей длине стержня 12 и несколько кольцевых выступов 14, равномерно расположенных по длине стержня 12. Кольцевые выступы 14 имеют наклон к продольному шлицевому выступу 13 стержня поперечном сечении, причем угол .наклона составляет примерно 45°. Стержни 12 с продольным выступом 13 сориентированы так, что в поперечном сечении сита 3 угол между осью симметрии стержня 12, проходящей через продольный шлицевой выступ 13 и линией, соединяющей центр сита 3 и стержни 12, равен 30-60.

Разделение исходного материала происходит за счет центробежной составляющей инерционной силы при тангенциальном подводе потока гидросмеси по цилиндрической поверхности сита 3.

При движении гидросмеси по цилиндрической поверхности сита 3 частицы смеси ударяются о продольные выступы 13 (отсекающие ребра). При этом под действием центробежных сил частицы песка с водой отсекаются в подситовое пространство устройства. Крупные частицы, например гравий, при ударе об отсекающиеребра быстро теряют скорость и под действием силы тяжести постепенно сходят в нижнюю часть конического 4 сита. Оставшиеся частицы песка, проходя через коническое 4 сито, выделяются в подситовое пространство. Крупность зерен, отсекаемых встречными отсекающими ребрами, заЧисит от расстояния между стержнями сита: большие расстояния соответствуют большему граничному зерну разделяемого материала,

Такое конструктивное выполнение профилированных стержней цилиндрического сита, расположенных определенным образом в сите, приводит к тому, .что под ударами частиц смеси, подаваемых тангенциально под давлением, износ продольного шлицевого выступа происходит с двух сторон, что вызывает заострение выступа, а не сглаживание отсекающего ребра, как в прототипе. Такой характеризноса, обеспечивающий наличие заостренного выступа до его полного износа, приводит к повышению износостойкости стержней, а значит и устройства в целом.

Кроме того, наличие заостряющегрся выступа, играющего роль отсекающего ребра, расположенного в поперечном сечении таким образом, что угол между осью симметрии профилированного стержня, проходящего через продольный шлицевой выступ, и линией, соединяющей центр сита и профилированного стержня, должен быть не менее 30 и не более 60, что обеспечивает до полного износа шлицевого выступа постоянную 0 на верхнем пределе и близкую к нему эффективность разделения смеси, т.е. достигается повышение эффективности и стабильности разделения смеси, что повышает выход товарно5 го песка. Это объясняется тем,

что эффективность разделения смеси зависит от скорости движения гидросмеси: более эффективное разделение происходит при максимальных 0 скоростях, но при этих скоростях происходит интенсивный абразивный износ стержней, особенно при большом содержании в смеси крупных (гравийных) частиц. Поэтому выбор 5 угла определяется скоростью движения гидросмеси, зайисящей от состава подаваемой гидросмеси. Максимальная скорость движения гидросмеси определяет минимальный угол (30°), Q при котором траектория движения мелких (песчаных) частиц такова (фиг.5), что при ударе о шлицевой выступ в подситовое пространство отсекаются все частицы, размер ко торых меньше граничного зерна разделения смеси. Минимальная скорость движения гидросмеси определяет максимальный угол (60), при котором предотвращается возможность попадания в подситовое пространство гра0 вийных частиц.

Кольцевые выступы, расположенные под углом к продольному шлицевому выступу, повышают эффективность разделения смеси, так как они 5. увеличивают рабочую поверхность сита без увеличения количества стержней и, являясь дополнительными ребрами, они дробят весь поток смеси на отдельные мелкие струи, облег0 чая процесс разделения.

| название | год | авторы | номер документа |

|---|---|---|---|

| Гидрогрохот для разделения песчано-гравийной смеси на гравий и песок | 1985 |

|

SU1304908A1 |

| Конический гидрогрохот | 1989 |

|

SU1738384A1 |

| Конический гидрогрохот | 1983 |

|

SU1090458A1 |

| КОНИЧЕСКИЙ ГИДРОГРОХОТ-КОНЦЕНТРАТОР | 1998 |

|

RU2130342C1 |

| Конический гидрогрохот | 1989 |

|

SU1651984A1 |

| УСТАНОВКА ГИДРОКЛАССИФИКАЦИИ ЗЕРНИСТЫХ МАТЕРИАЛОВ | 1999 |

|

RU2168364C2 |

| ГИДРОГРОХОТ | 1997 |

|

RU2134618C1 |

| ТЕХНОЛОГИЧЕСКИЙ КОМПЛЕКС ДЛЯ РАЗГРУЗКИ И ТРАНСПОРТИРОВАНИЯ ПЕСЧАНО-ГРАВИЙНОЙ СМЕСИ НА СХЕМУ КЛАССИФИКАЦИИ ПЕСЧАНО-ГРАВИЙНОЙ СМЕСИ С ВЫДЕЛЕНИЕМ ФРАКЦИОНИРОВАННОГО ПЕСКА И ГРАВИЯ | 2009 |

|

RU2432312C2 |

| ГИДРОГРОХОТ | 1997 |

|

RU2134619C1 |

| Конический гидрогрохот | 1978 |

|

SU722602A1 |

1. УСТРОЙСТВО ДЛЯ РАЗДЕЛЕНИЯ ЗЕРНИСТЫХ МАТЕРИАЛОВ, включающее корпус, размещенные в корпусе цилиндрическое и коническое сита, состоящие из профилированных стержней, загрузочный, сливной и разгрузочные патрубки, отличающееся тем, что, с целью повышения эффективности процесса разделения, а также повышения износостойкости устройства, профилированные стержни цилиндрического сита выполнены круглыми и имеют продольный шлицевой выступ по всей длине стержня, причем каждый профилированный стержень выполнен с . кольцевыми выступами, расположенными под углом к продольному шлицевому выступу. 2. Устройство ПОП.1, отличающееся тем, что в поперечном сечении цилиндрического сита угол между осью симметрии стержня, проходящий через прйдольные шлнW цёвые выступы, и линией, соединяющей центр сита и стержня, находится в пределах 30-60°. 35 ел :

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Устройство для избирательного управления с одного конца линии несколькими реле | 1918 |

|

SU980A1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Устройство для разделения зернистых материалов | 1971 |

|

SU441041A1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

Авторы

Даты

1984-03-07—Публикация

1982-06-18—Подача