Изобретение относится к технологии изготовления литейных форм и стержней, в частности к лакам, ис пользуемом для приготовления литейных противопригарных покрытий.

Известна композиция для противопригарных покрытий, включающая продукт переработки древесного сырья 3сульфитно.-дрожжевую бражку / и отвердитель - хромовый ангидрид или персульфат аммония 1. Однако известное покрытие не обладает достаточной прочностью, тер.мостойкостью и гигроскопично.Кроме того, использование этой композиции в условиях литейных цехов затруднено, так как отвердитель необ54одимо вводить в композицию непосредственно перед употреблением.

Наиболее близким к изобретению по технической сущности и достигаемому результату является лак дл-я противопригарных покрытий, включающий пленкообразующее (древесный пек - продукт переработки древесных отстойных смол ) к органический растворитель (смесь ацетона, бутилацетата, бутилового спирта, толуола, этилового спирта и этилцеллозольва С2 J.

Однако данное покрытие не обладает термостойкостью, позволяющей стабильно получать качественное стальное литье, так как при заливке меТсшлом механические свойства древесного пека резко падают (температура размягчения древесного пека 4070°С . Одновременно с этим скорость высыхания покрытия недосуаточна, так как она лимитируется испарением растворителя, а полимеризационных процессов в пленке не происходит.

Цель изобретения - улучшение качества поверхности отливок и повьшение прочности покрытий.

Поставленная цель достигается тем, что лак для противопригарных покрытий, включающий пленкообразующее и органический растворитель, в качестве пленкообразующего содержит продукт поликонденсации окисленной воздухом смолы термолиза древесины с условной вязкостью 280-740 с и формальдегида при молярном соотношении фенола (в пересчете на суммарные фенолы смолы ) и формальдегида 1:3,5-6, в качестве органического растворителя - растворитель, выбранный из группы, включающей этилацетат, этиловый спирт, ацетон, и дополнительно отвердителд., выбранны из группы, включающей хромовый ангидрид , флотационный концентрат окисных марганцевых руд, пятиокись ванадия, персульфат аммония, при следующем соотношении компонентов, мас.%:

Продукт поликонденсации окисленной воздухом смолы термолиза древесины с условной вязкостью 280-740 с и формальдегида при молярном соотношении фенола ( в пересчете на суммарные фенолы Q смолы ) и формальдегида

1:3,5-620-60

Отвердитель, выбранный из указанной группы 0,2-15,0 Органический растворитель , выбранный из указанной группыОстальное I Отстойная смола термолиза древесины - продукт переработки древесины на древесный уголь - имеет следующие физико-химические харак0 теристики:

Агрегатное состояние Жидкость

Кислотность, % Плотность, г/см Влажность, %

Теплоемкость,

ккал/кг- град0,52

Отстойная смола термолиза древе0 сины имеет следующий состав: Пек с содержанием 60-80% фенолосульфокислот32-58

Масла с содержа5нием фенодов

52-58%Остальное

Технология приготовления лака для противопр 1гарного покрытия заклю чается в следуквдем.

д Исходную отстойную смолу с условной вязкостью по ВЗ-4 260 с окисляют Воздухом в течение 1-5 ч при температуре 70-80°С и его удельном расходе 1,5-2 смолы. После этого в окисленную смолу с вязкостью 2805 740 с постепенно вводят формальдегид (формалин). Смесь конденсируют в течение 2-5 ч при температуре 90-95с.

Полученную модифицированную отстойную смолу совмещают с другими 0 компонентами лака.

В табл. 1-4 приведены характеристики смолы, состава лака и покрытий и их технологические свойства.

Оценку времени высыхания лака и 5 покрытий производят по ГОСТ 19007-73 до третьей степени высыхания.

В табл. 1 приведены характеристики отстойной смолы термолиза дре.весины до окисления воздухом (при0 мер 7), после окисления воздухом в течение 3-5 ч и при расходе воздуха 1,5-4 (примеры 8,9 и 10/, после проведения поликонденсаций неокис ленной смолы- с формальдегидом (пример 11), а также характеристики

окисленной воздухом смолы с вязкостью 280-740 с при различных моляр йых соотношениях фенола и формальдегида (примеры 1-6 ).

Из табл. 1 видно г что неокисленная воздухом смола в пленке не высыхает, после окисления воздухом она имеет более высокую вязкость, чем неокисленная, нотакже и длительное время высыхания в пленке. Неокисленная смола после конденсации с формальдегидом также имеет недостаточную вязкость и большое, время высыхания в пленке.

Наиболее оптимальными свойствами обладает смола термолиза древесины имаощая после окисления воздухом вязкость 280-740 с, после конденсации с формальдегидом при молярном со отношении суммарных фенолов смолы и формальдегида 1:3,5-6.

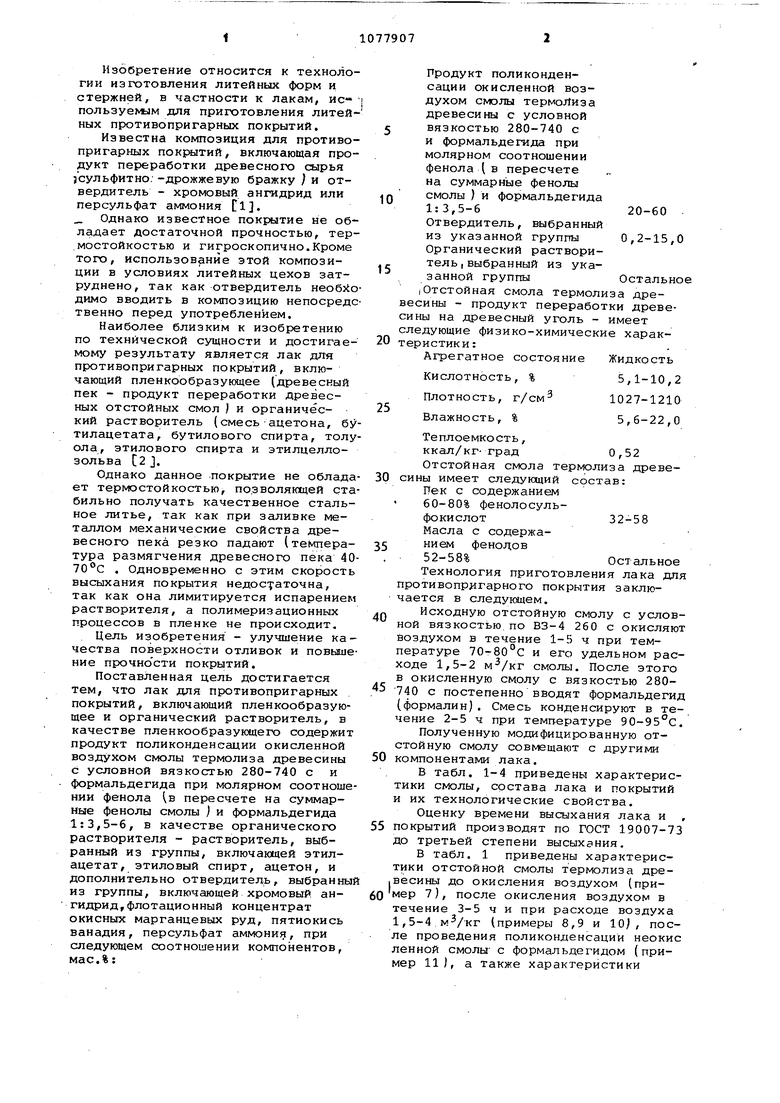

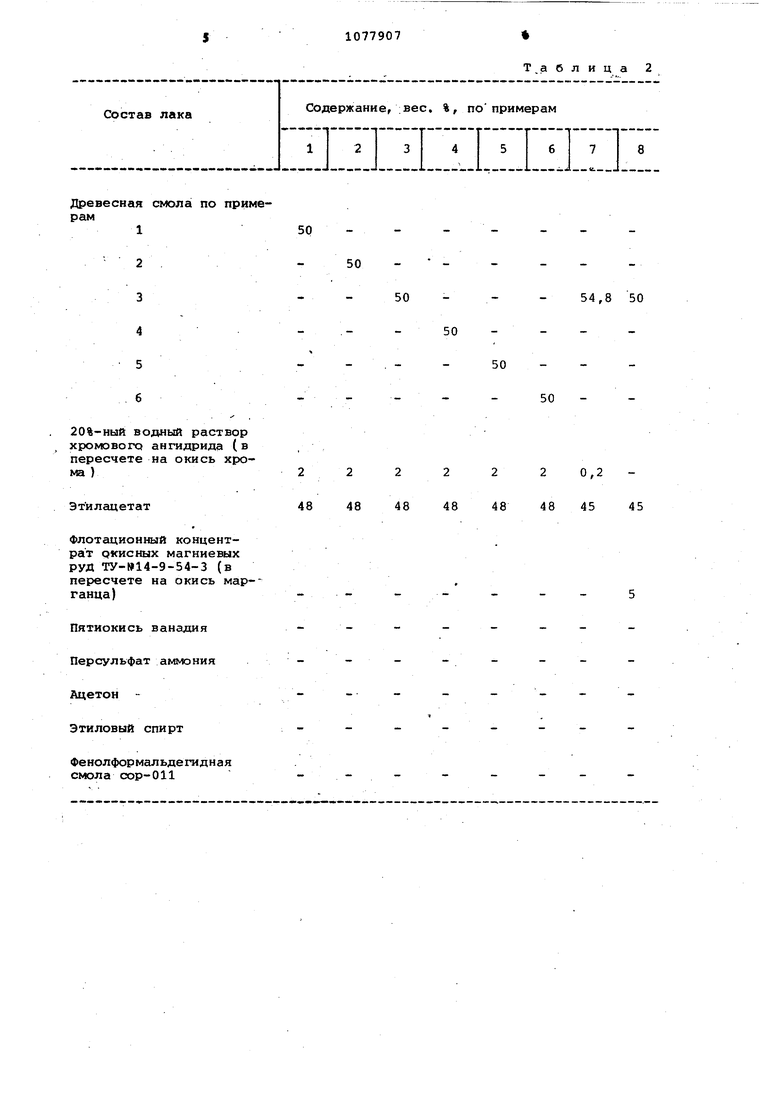

В табл. 2 приведены предлагаемое и контрольный составы лака для противопригарных покрытий;

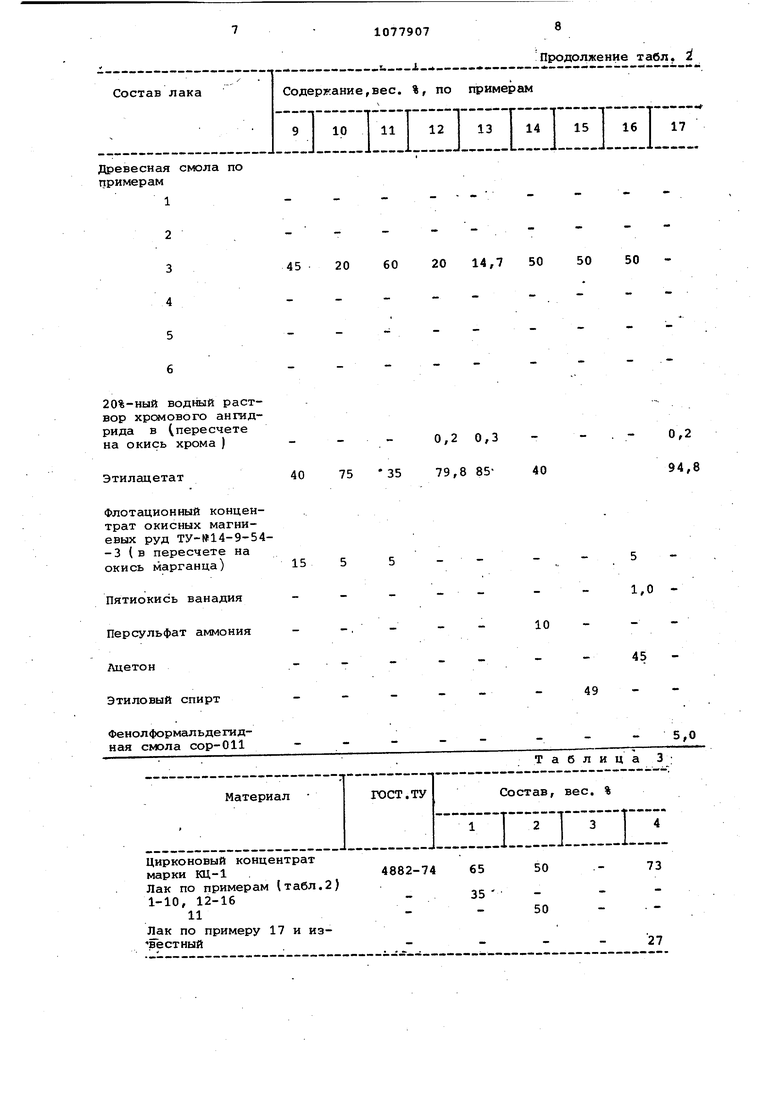

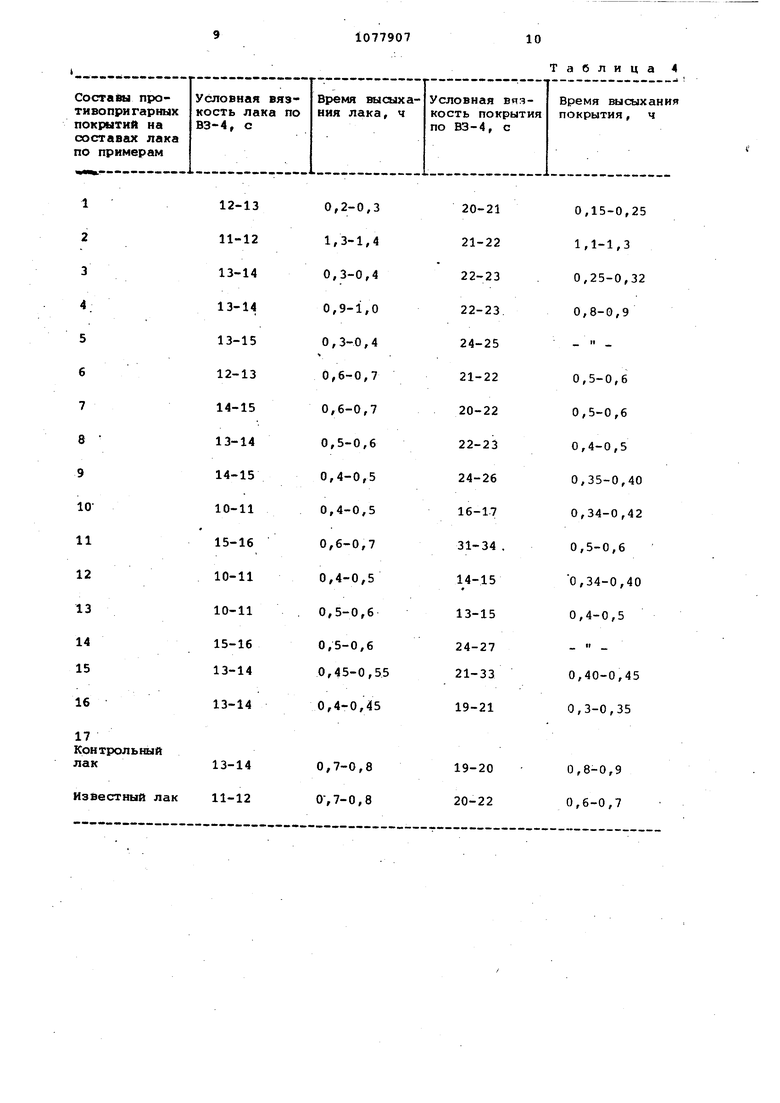

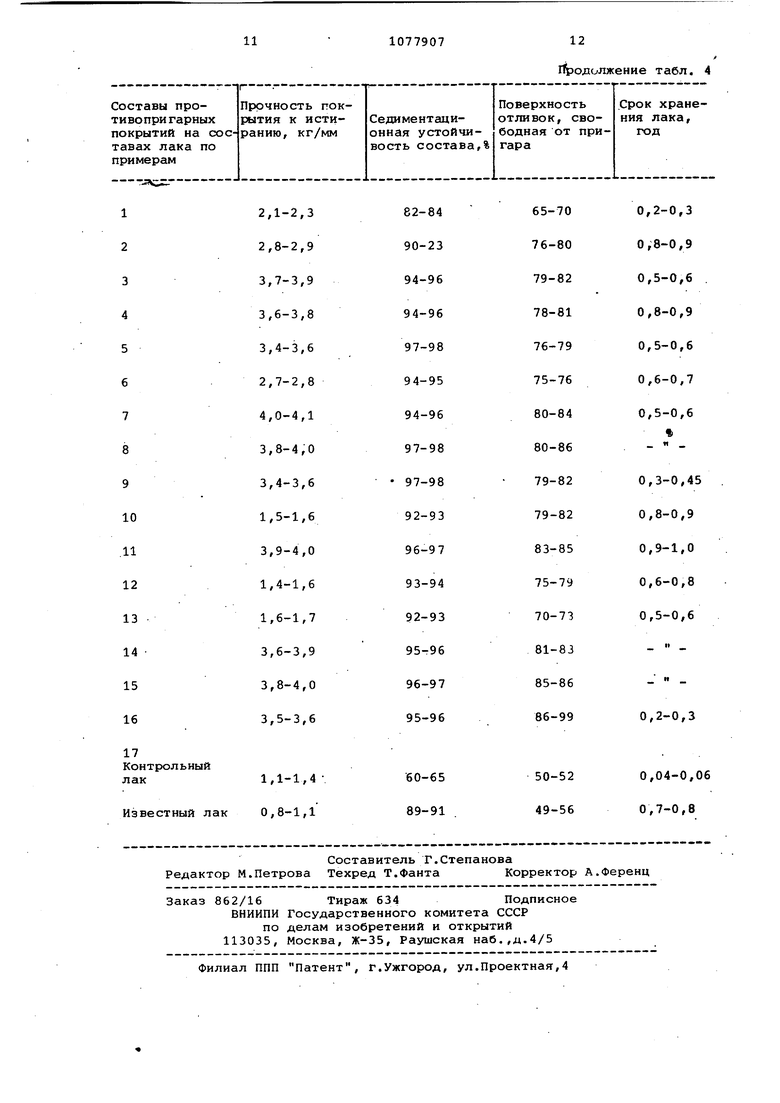

в табл. 3 - составы литейных противопригарных покрытий на основе предлагаелФлх лаков и контрольного, .в табл. 4 - свойства предлагаемых

лаков и контрольного, а также покрытий на их основе и известного

Из сравнения свойств покрытий на основе лакоз предлагаемых и известных видно, что покрытия на основе

5 предлагаемого лака имеют более высокую прочность к истиранию - 1,54 кг/мм ( известный 0,8-1,1 кг/мм/и более высокое качество поверхности отливок.

10 Из сравнения свойств пок Ж1Тий на основе предлагаемого лака и на осно ве фенолформальдегиднрй смолы {пример 17 табл. 4 / видно, что покрутия на основе предлагаемого лака также

15 имеют более высокую прочность и

качество поверхности и,,кроме того, более высокую жизнеспособность.

о.,

Лак для литейных противопригар20 ных покрытий используют для окрашивания литейных форм и стержней. Использование его позволяет расширить объем литья, получаемого с применен ем самовысыхающих противопригарных 25 красок, снизить на 30-40% трудоемкость очистк отливок и уменьшить на 25-30% брак литья.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Огнеупорный наполнитель для изготовления литейных форм и стержней | 1980 |

|

SU931267A1 |

| Связующее для изготовления литейных форм и стержней | 1978 |

|

SU722651A1 |

| Смесь для изготовления литейных форм и стержней | 1979 |

|

SU807543A1 |

| Пленкообразующее | 1989 |

|

SU1792954A1 |

| Состав для получения противопригарного покрытия на литейных формах и стержнях | 1984 |

|

SU1296274A1 |

| Холоднотвердеющая смесь для изготовления литейных форм и стержней | 1983 |

|

SU1115836A1 |

| Состав смеси для изготовления литейных форм | 1984 |

|

SU1217545A1 |

| Способ получения связующего | 1979 |

|

SU784322A1 |

| Связующее для активного угля | 1985 |

|

SU1326551A1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ЛАКА ДЛЯ САМОВЫСЫХАЮЩИХ ПРОТИВОПРИГАРНЫХ ПОКРЫТИЙ | 2000 |

|

RU2168387C1 |

ЛАК ДЛЯ ПРОТИВОПРИГАРНЫХ ПОКРЫТИЙ, включающий пленкообразующее и органический растворитель отличающийся тем, что, с целью улучшения качества поверхности ОТЛИВОК и повышения прочности покрытий, он В качестве пленкообразук щего содержит продукт поликонденсации окисленной воздухом смолы термолиза древесины с условной вязкостью 280-740 с и формальдегида при молярном соотношении фенола ( в пересчете на сукмарные фенолы смолы/ и формальдегида 1:3,5-6, в качестве органического растворителя - растворитель, выбранный из группы, включающей этилацетат, этиловый спирт, ацетон, и дополнительно отвердитель выбранный из группы включающей хро-мовый ангидрид, флотационный концентрат окисных марганцевых руд,, пятиокись ванадия, персульфат аммония, при следующем соотношении компо неитов, мас.%: Продукт поликонденсации окисленной воздухом смолы термолиза древесиш с условной ВЯЗКОСТЬЮ 280-740с и формальдегида при молярном соотношении фенола (в пересчете на суммарные фенолы смолы и формальдегида 1:3, Отвердитель, выбранный иэ указанной группы0,2-15,0 . 1 Органический растворитель, выбранный из -sj указанной группы Остальное СО

4,02,56,0 Кон трольные примеры 4-1,5- СледыСледы Не зысыхает70-90 Не высыхает70-80 90-100

Древесная смола по примерам

50

1 20%-ный водный раствор хромового ангидрида (в пересчете на окись хрома ) 222 484848 Этилацетат флотационный концентрат окисных магниевых руд ТУ- 14-9-54-3 (в пересчете на окись марганца) Пятиокись ванадия Персульфат аммония Ацетон этиловый спирт

Фенолформальдегидная смола сор-011

Т, а блица 2

54,8 50

50 220,2 84848 4545 Древесная смола по примерам 20%-ный водный раствор кремового ангидрида в (пересчете на окись хрома ) Этилацетат Флотационный концентрат окисных магниевых руд ТУ-№14-9-54-3 (в пересчете на окись марганца) Пятиокись ванадия Персульфат аммония Ацетон Этиловый спирт Фенолформальдегидная смола сор-О11

:Продолжение табл. i

50 20 60 0, 75 35 79 20 14,7 50 50 ,3 5- 40 1,0 2

3

-.

5

6

9

1011 12

13

14 15

16

17

Контрольны

лак

Известный

Таблица 4

Продолжение табл. 4

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Технологические инструкции по литейному производству | |||

| М., НИИМАШ, 1977, с | |||

| Способ изготовления электрических сопротивлений посредством осаждения слоя проводника на поверхности изолятора | 1921 |

|

SU19A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Сварика Л.А | |||

| Покрытия литейных форм | |||

| М., Машиностроение, 1977, с | |||

| Экономайзер | 0 |

|

SU94A1 |

Авторы

Даты

1984-03-07—Публикация

1981-08-25—Подача