00 4

СО

о к

| название | год | авторы | номер документа |

|---|---|---|---|

| Смесь для изготовления литейных форм и стержней | 1979 |

|

SU807543A1 |

| Смесь для изготовления литейных форм и стержней | 1978 |

|

SU707032A1 |

| Связующее для изготовления литейных форм и стержней | 1978 |

|

SU722651A1 |

| Способ получения понизителя вязкости глинистых суспензий | 1980 |

|

SU937471A1 |

| Лак для противопригарных покрытий | 1981 |

|

SU1077907A1 |

| СПОСОБ ПОЛУЧЕНИЯ КОПТИЛЬНЫХ ПРЕПАРАТОВ | 1990 |

|

RU2007921C1 |

| Холоднотвердеющая смесь для изготовления литейных стержней и форм | 1978 |

|

SU845326A1 |

| Способ получения добавки для облегченияВыбиВАЕМОСТи лиТЕйНыХ фОРМ и СТЕРжНЕй | 1979 |

|

SU833350A1 |

| Способ изготовления керамических форм по постоянным моделям и суспензия для изготовления керамических форм по постоянным моделям | 1982 |

|

SU1097433A1 |

| Связующее для изготовления литейных форм и стержней и способ его получения | 1980 |

|

SU923048A1 |

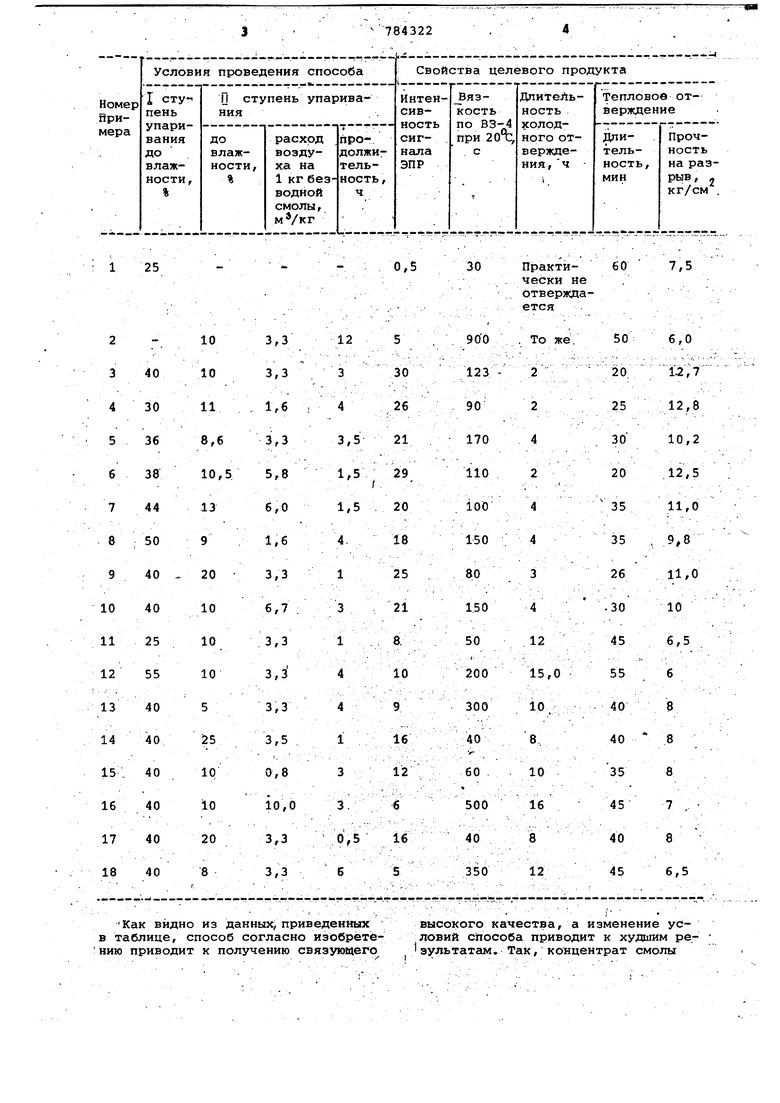

СПОСОБ ПОЛУЧЕНИЯ СВЯЗУЮЩЕГО путем упаривания водного раствора смолы термолиза Д1ревесйны, от л ич а ю щ и й.с я тем, что, с целью повышения качества целевого продукта, упаривание проводят в две ступени на первой ступени до остаточной влажности 30 - 50 мае. % и на второй ступени - в присутствии воздуха ДО остаточной влажности 8-20 мас.%. 2. Способ по п. 1, от Л и ч а ю « И И-с я тем, что упарийанйе на второй ступени проводят при удельном расходе воздуха 1,6-6,7 ;безводной смолы в течение 1-4 ч. (Л С

вп

1I.S I

w//la

fjcj-ЗТР,

.rllij Изобретение ОТНОСИТСЯ к способам ; ййЛучения рвяэующего на основе дре : Ж&51№Ш Ш6п, йШучйШйх йШ пй1ролиэе древесины на лесохимических пред приятиях, и может быть использовано в лесохимйческой промышленности. . Известен спОсоб-пЬяу 1ЙШП5Ш9ую щих (литейных крепителей) °пУ1:Ш упаривания водных: растворов смолы Гё йоЛиэа древесины до влажнбсти при температуре без до ступа воздуха. Для повьйёШШ кЯчест получаемого связующего его 66 рабатывают щелочными реагентами ij Продукты, получаемые на - древесной Смолы ПО указанному способу, имеют низкую реакционную способность инедостаточную скорость отверждения кий при комнатной, так. и повышенной температуре. Так, ха ракТе{эистика получаемого связуюц1его КВС-2 следующая: содержание воды 2 2 мае. ; усЯввМ гВ1 згй6с гфй по ВЗ.-4 150с, сйгнал ЭПР, регистрйрующйй й&ШГЧйётГТтеЩукТё г бодных радикалов (чем их больше, тем сигнал вьвще) и характеризующий его рёйкдйонную способность, отсут;:;.ствуёт. Связующее при комнатной .. Тёмпёратуре не ётверждается..;„,,,,,:. : ЙайбоЛее бли&к:йт к пр1едла:гаемому способу по технической сУ11.ности и достигаемому результату является , спсэсоб получен1Гя&вязук)1щёУ6° пут упаривация водных растворов смолы . термолиза древесины без доступа воздуха до температуры 110С в течение 2-4 ч 2 . . Получаемое по этому спЬсобу, используемое в литейном производстве связующее оксизан также, обладает недостаточной реакционной способностью.I Характеристика связующего оксизан сЯедУквдая: воды 25 мас.%Т УсЛб1ВНай вИэйЪе Ть п1)й 20°С по ВЗ-4 30 с/ интенсивность сигнала ЭПР в ртносительн:шс едд ницах О, 5 комнатнсэй температуре связующее практически не от верждается. . , Целью изобретения является повышение качества целевого продукта 3 повьашения реакционной спосо нойти и скорости отверждения связую щего. Цейьдостигается тем, что, упаривание водного раствора смолы термолиза древесины проводят is две сту нейй-йа;;тиервой б 511ШйГ;щ15ё г1Тбчно влажности 30-50 мае.% и на второй ступени - в присутствии воздуха до ,остаточной влажности 8-20 мае.%. Упаривание на второй ступёнй пре почтительно пpOiв6дят при удел:ьном

«Йй« Ж -чгсч «S1 - JrSSS „ i. , 2 I расходе воздуха 1,6-6,7 м/кг безводной смолы в течение 1-4 ч. Отличительные признаки способа эаключг1ются в проведении.упаривания в две ступени вышеописанным-образом, а также в предпочтительных условиях Проведения процесса . Предлагаемой способ проводят следующим образом. Водный раствор смолы с содержанием сузГого вещества 10-20 мае.% упаривают при нормальном или пониженном давлении без доступа воздуха до ос-. татрч1ной влажности 30-50,0 мае. %, а затем на второй ступени упаривание проводят в присутствии воздуха ДО остаточной влажности 8,0-20,0 мас.%; в течение 1-4 ч при удельном расходе воздуха 1,6-6 ,7 безводной смолы при 80-ia5 C.. , - Пример 1. В качестве исхоД7 ного сырья используют конденсат термолйза древесины после отделения отстойной смолы, представляющий собой 20%-ный водный раствор древесной растворимой СМОЛЫ 2000 г раствора упаривают при нормальном давлении и ;гемпературе 10 О-10 2С.- Получают . 670 г концентрата растворимой смолы с содержанием воды 40 мас.%,. Полученный на первой ступени упаривания концентрат раствЬримой смолы . Ьхлаждак т. до 50 с, -после tiero подайт В смолу воздух через барботер и включают обогрев. Окислени.е смолы воздухом, и дальнейшее упаривание производят в течение 3 ч при 80-90 С и расходе воздуха 3,3 безводной смолы. Получают 440 г связующего с содержанием воды 10 мас.%, интенсивностью сигнала ; ЭПР в относительных единицах 30, ус-... лОвнОй вйЗТЁсОсТью при по ВЗ-4 .: 123 с, длительностью холодного отверждения 2 ч-. Стандартные образцы, гтрйготрвленные на таком . связующем, длительность теплового отверждения 20 мин, ftg04Ho Otb на разрыв 12,7 кг/Ьм. . .: При этом интенсивность сигнала ЭПР . определяют радиоспектрометром , ЭПА-2м, длительность .холодного отаёр ясдени); связующего с отверЗцителей - с помощью прибора Вика, дли- тёлБнойть теплового отверждения и прочность на разрыв стандартных образцов по ГОСТ 2189-62. Режимнйе условия проведения из вестного (пример 1) и пр едлагаембро. i способов, а; также для сравнения способа, пройодимогЬ в Условиях, вйзсбдяарах а пределу предлагаемых .и свойства целевого продукта Прйведены в таблице. .

Как видно из данных, приведенных в таблице, способ согласно изобретению приводит к получению связующего

высокого качества, а изменение условий способа приводит к худшим ре- J зультатам. Так, концентрат смолы

после первой ступени должен содержать 30-50 мас.% воды. Меньшая степень упаривания (пример 12) приводит it связующего с повышенной вязкостью, а большая (пример 11) еаяэукицего с недостаточными реакционМой Способностью и вязкостью.

0 ет| 5Чйое содержание воды в продукте йосла второй ступени должно быть 8-20 мас.%, так kaK при большей и меньшей влажности полученное связуюадее не обладает достаточной реакционной способностью (примеры 14 и 13).. : ; ,;- . : Оптимальный ра;схбд воздуха составляет 1,6-6,7 м/кг безводной смолы при продолжительности второй ступени 1-4 ч. При увеличении расхбда воздуха (пример 16) сверх оптимального наблюдается снижение реакционной бпособнойти связующего.

При недостаточном расходе воздуха не наблюдается необходимый рост реакционной способности и скорости отверждения (пример 15).

Как видно из таблицы, связующее, получаемое по способу согласно изобретению, обладает повышенными реак- . ционной способностью и скоростью отйёрждения связующего.Предлагаемый, способ позволяет получить связующее - смолу Древесную холодного отверждения, которое может заменить дефицитные, более токсичные, дорогостоящие синтетические фенол- . формальдегидные смолы. Такое связую щее может найти применение для изго товления фо1рм И стержней в литейном производстве, строительной и других отраслях промышленности.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Справочник лесохимика | |||

| М., Лесная промышленность, 1974, с | |||

| Гидравлическая или пневматическая передача | 0 |

|

SU208A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ ФОРМ И СТЕРЖНЕЙПА-п-Н1УО"];:л:;-::'БИЬЛИО':'::;-:/. | 0 |

|

SU295339A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1983-10-15—Публикация

1979-07-02—Подача