11

Изобретение относится к литейному производству и может быть использовано для изготовления литейных форм, применяемых при производстве углеродистого и высоколегированного стального и чугунного литья

Цель изобретения - увеличение сырой прочности смеси, улучшение вы- биваемости, повышение ее противопригарных свойств и обеспечение безопасных условий труда.

Смесь .содержит огнеупорньц материал, материал на основе глины, воду отработанную смесь после выбивки . .питейных форм и 10-45%-ньй водный раствор оыьшенного таллового пека.

В качестве огнеупорного материала для замета оборотной смеси в зависимости о1 сплава вводят кварцевый песок, металлургический магнезит бокс1;т, глинозем, феррохромовый шлак Материал на основе является cвя;5ylOll,п, Б качестве последнего используют бентонитовую или каолини- товую глину. Отработанная смесь после выбивки литейных форм, полученных из предлагаемой смеси, используется в качестве огнеупорного напол1И1теля. Омьшеипый талловый пек является продуктом переработки древесного сырья и используется в качестве технологической добавки.

Прлг отовление смеси осуществляется сбычныг-1 способом путем перемешивания отработанной смеси, огпеупор- ной добав1сп и глины. После этого добавляется раствор омыленного таллово го пека,

Характеристика омыленного таллового пека:

Влага, %,5

Температура размягчен1 ;1, САО-50

Общая щелочность, % 14,0.

Омыленный талловый пек имеет следующий групповой состав, %:

Неомыляемые вещества

(стеролы, алифатические

спирты)25-35

Щелочные соли жирных

и смоляных кислот 65-75

В то числе соли

смоляных кислот (абиетиноБой, дегидроабиетиHoijoii)40-45

Cojni ;кирных кислот

(стеариновой, олеиновой,

лннолевой и др.)20-30

52

Клей талловый получается омылением галлового пека, являющегося кубовым остатком от ректификации таллового масла, температура плавления клея не

ниже 70°С, а общая щелочность 3-10%. Запланировано омыленный лек выпускать как в виде 35-40%--ного водного раствора так и пасты с концентрацией основного вещества до 70%.

Омыленный талловый пек в производственных условиях литейных цехов наиболее удобно вводить в смесь через водный раствор с концентрацией основного вещества не более 45%,

так как при более высокой концентрации пека в растворе вязкость послед- liero превышает 3fiO с но ВЗ-4, что затрудняет дозировку и у/:у;д1иает условия для неремешиЕания комгюнентов

смеси.

Наиболее удобно введение омьтен- ного пека в виде 33%-ного раствора, иьшющего низкую вязкость (40 с по ЕЗ-4) и обеспечинающег о введение

в смесь с раствором пека минималь- Hoi o количества воды,

В тех случаях, когда со;1ержание омыленного пека в смеси д.остл- очно низкое 0,1-0,5%) возможно добавление его в виде 10-20%-нсго водного раствора. При ег о концентрация подбирается с условием ввода в смесь воды в объеме, не превь шаюи ,ем количества воды, необходи юго для допол- 1и-1тельного увлажг.ения смеси,

Использование в составе смеси таллового пека в виде тиардого про- д.укта, нерастворимого в воде, нецелесообразно из-за сравнительно низ

кой температуры начала его размягче- нпя (35-50 С) , что существенно затрудняет его дозировку и ухудшает условия неремешиванич, Раствор клея таллоиого пекового приготавливают расплавлением твердого клея в печи при 100-200 С с последующим смешиванием с водой в соотношении но весу для 33%-ного раствора клей-вода 1:2,

50

55

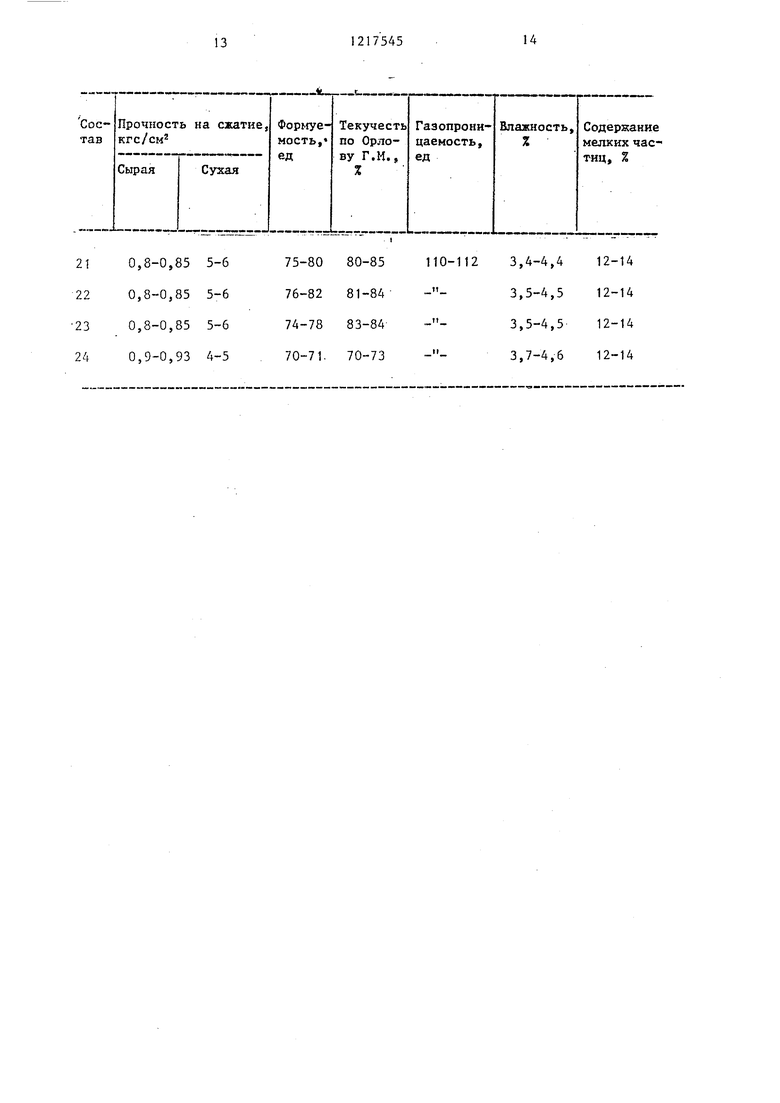

По са1П1тарно-гигиеничёскому паспорту омьшенный талловый нек, относится к 4 классу малотоксичных веществ . Анализ выделяющихся при заливке форь газов показывает что они состоят в основном из окиси и двуокиси углерода. Бысокотоксичных соединений типа фенола, формальдегида, бензола, метилового спирта не бьию обнаружено. Кроме того, водньй

31

раствор таллового пека непожароопасен.

В процессе термодеструкции при заливке форм металлом омыленный пек выделяет значительное количество (до 30-32%) пироуглерода, обеспечивающего противопригарные свойства формовочных смесей. Выход пироуглерода определялся по методике Исаева И.М. Для сравнения выход пироуглерода у каменного молотого угля и композиции на основе угля, нефтебитума и торфа не превьшает соответственно 10 и 18%. Раствор омыленного таллового пека обладает поверхностно-активными свойствами, пенообразующей способностью. Кратность выхода пены его 10%-ного раствора достигает 1,5-2,0.Формовочную смесь в производственных условиях приготавливают на серийно выпускаемых бегунах типа мод. 15101, 15104 и т.д.

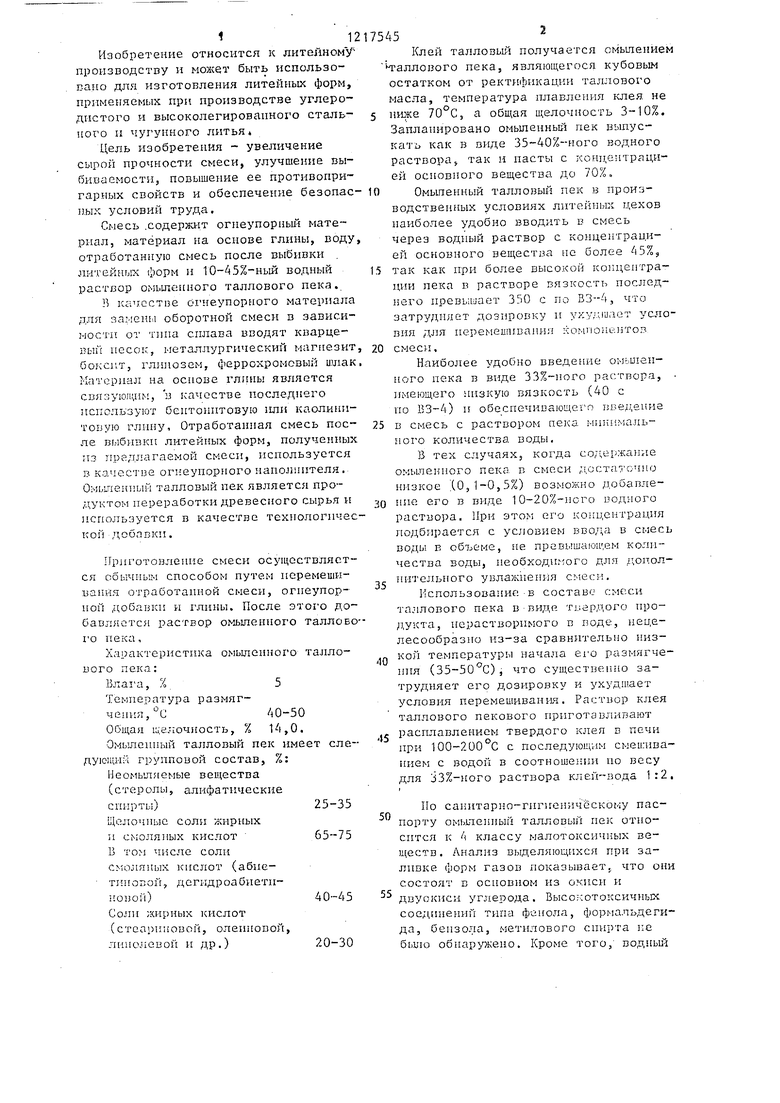

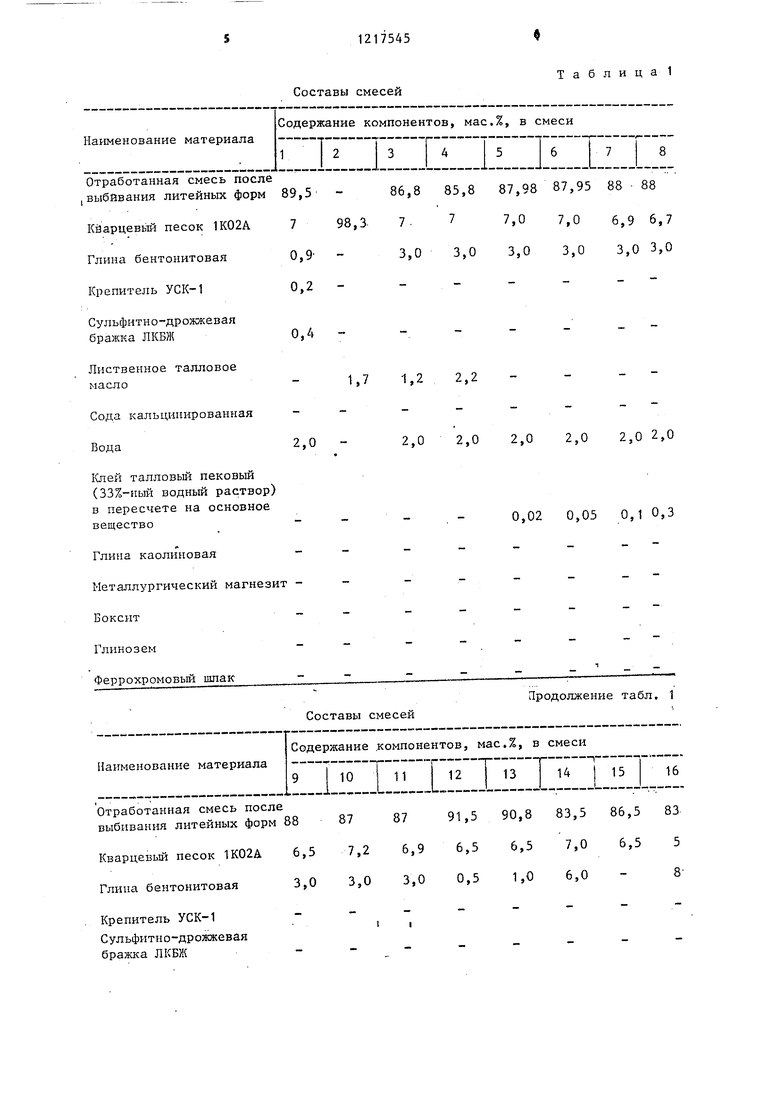

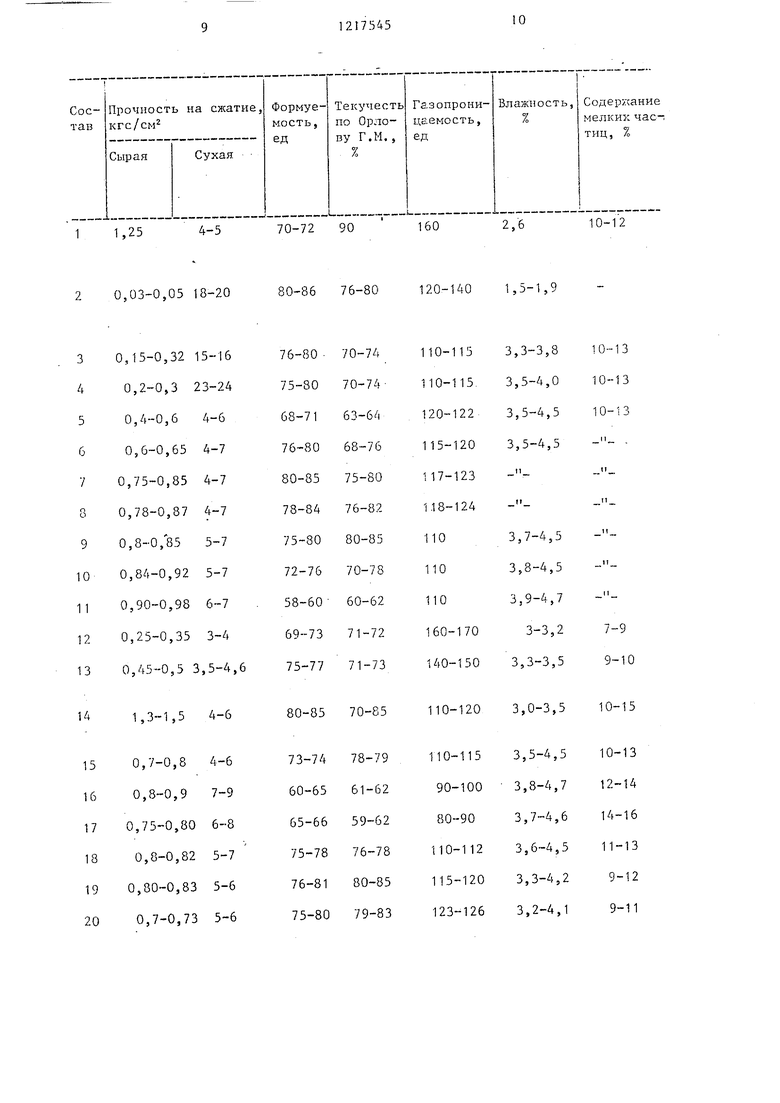

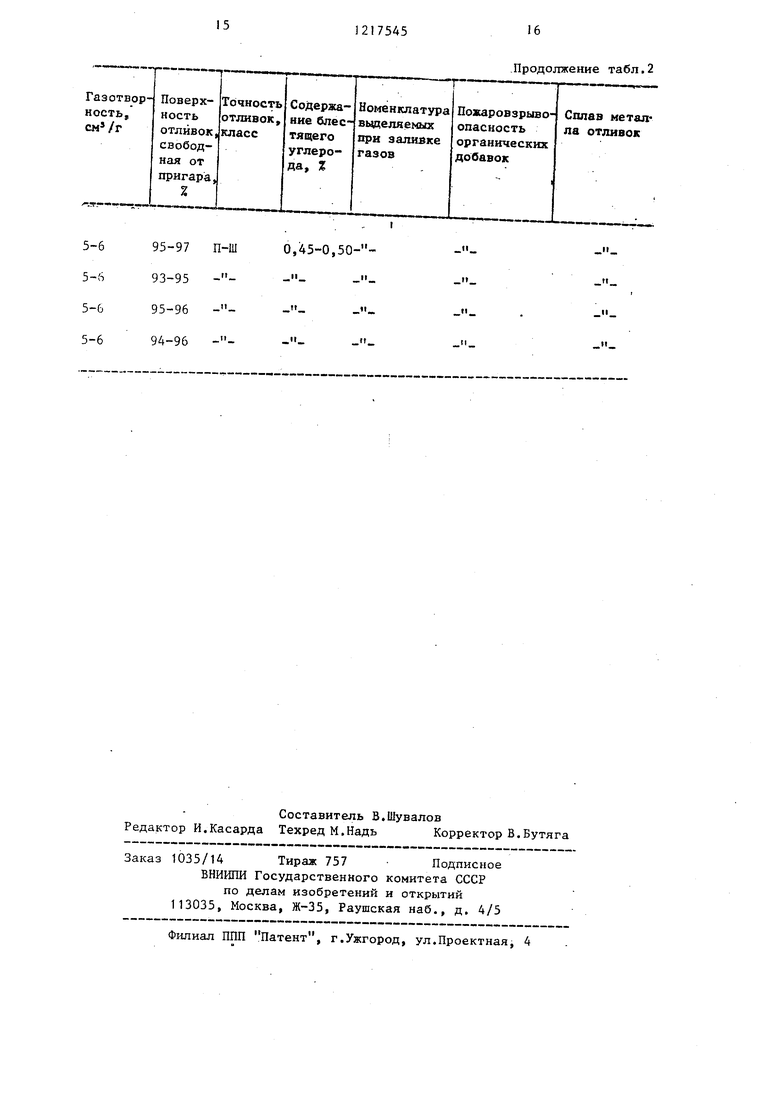

Физико-механические свойства сме7 сей оцениваются по стандартной методике. Свойства смесей, их составы приведены в табл. 1 и 2. Смесь 1 взята за аналог, смеси 2 - 4 - за прототип, смеси 6-10, 13-15, 18-19, 21-24 соответствуют изобретению.

Оптимальное содержание омыленного таллового пека в смеси 0,05-0,8% в пересчете на сухое вещество (смеси 6-10, табл. 1). При введении пека менее 0,05% (смесь 5, табл. 1) прочность смеси на сжатие по сырому недостаточна, а содержание в ней блестящего углерода незначительно (0,13%). В результате поверхность отливок в значительной мере поражена пригарной коркой. При повышенном содержании в смеси омыленного таллового пека - более 0,8% (смесь II, табл. 1) ухудшается формуемость смеси и тем самым снижается степень уплотнения форм и качество поверхности отливок. При оптимальном содержании омыленного таллового пека в смеси.обеспечиваются ее высокие формуемость (75-85 ед) и текучесть (68-85%), содержание блестящего углерода (0,33-0,61%), качество поверхности отливок.

Оптимальный объем ввода материала на основе глины (бентонитовой или каолинитовой) в отработанную смесь составляет 1-6% (смеси 13-15). Введение глины в чрезмерно больших коли7545«

чествах (смесь 16) приводит к ухудшению формуемости, текучести, газо- проницаемости5 что ухудшает качество отливок. Незначительный ввод глины

с обуславливает ее недостаточную сырую прочность (смесь 12).

Введение огнеупорной добавки в состав смесей обуславливается для углеродистого (стального, чугунного)

10 литья необходимостью замены части

оборотной смеси свежим кварцевым песком с целью вывода продуктов разложения смеси и поддержания стабильности физико-механических свойств.

)5 При изготовлении высоколегированных сплавов типа стали 110Г13Л необходима полная замена кварцевого песка основными материалами типа маг- незита, феррошлака и боксита. При

20 частичной замене кварцевого песка на эти материалы качественную (без пригара) поверхность получить практически невозможио. При введе- нни 3 смеси смылег.ного таллозого

25 пека даже при частичной замене кварцевого песка на магнезит, феррошлак , .и другие материалы обеспеч ;вается более высокий выход литья с качественной поверхностью.

3Q Оптимальное содержание в смеси огнеупорной добавки 5-20% (смеси 18, 19, 21-24). При недостаточном вводе . в смесь освежающей огнеупорной добавки (менее 5%, смесь 17) в ней накапливается большое количество мелочи, что CHH;iaeT ее газопроницаемость, повышает опасность возннкнове- ния ужимнн, плен взрывного характера, ухудшает условия извлечения моделей

из форм. В результате ухудшается ка- 40

честно поверхности литья.

Введение огнеупорной добавки более 20% приводит к удорожанию смеси. Количество влаги в смесь вводится в зависимости от содержания в ней глины, величины огнеупорной добавки (огнеупорного наполнителя), а также температуры окружающей среды. Оптимальное количество вводимой в смесь воды 1-3%..

50 Использование предлагаемого состава смеси позволяет повысить прочность смеси в сыром состоянии на 50- 60%; уменьшить брак литья на 0,2- 0,3%; сократить трудоемкость очистки

55 литья на 20-30%; снизить вес отливок на 0,1-0,3%; улучшить санитарно- гигиенические условия труда и качес - во поверхности отливок.

45

Т а б л и ц а 1

Составы смесей

.«

Содержание компонентов, мас.%, в смеси

Hai-шенование материала Отработанная смесь после

...J3lJ,ZZ ZlJZZ ZIl

выбивания литейных форм 89,5 - 86,885,8 87,9887,95 88 88

Кхзарцевый песок 1К02А 7 98,3 7.7 7,07,0 696,7

Глина бентонитовая 0,9 3,03,0 3,03,0 3,03,0

Крепитель УСК-1 0,2- -- -- -Сульфитно-дрожжевая

бражка ЛКБЖ0,4 - -- -- - Лиственное талловое

масло- 1,7 1,2 . 2,2 -- - Сода кальцинированная -- -- -- -Вода2,0 - 2,02,0 2,02,0 2,0 2,0

ICiiefi талловьш пековый

(33%-ньм водный рас,твор)

в пересчете на основное

вещество- о,020,05 0,1 0,3

Глина каолиновая -- -- -- -ЫеталлзФгический магнезит - - -- Боксит

Глинозем „ Феррохромовьй ишак---- -- - .. Продолжение табл. 1 Составы смесей

Наименование материала

Содержание .компонентов, мас.%, в смеси

9 I 10 Г 11 Г 12 Т 13 Т

-

14

Отработанная смесь после

выбивания литейных форм 88878791,590,883,586,5 83

Кварцевый песок 1К02А 6,57,2 6,96,56,57,06,5 5

Глина бентонитовая 3,03,0 3,00,51,06,0-8

Крепитель УСК-1 -- -----Сульфитно-дрожжевая

бражка ЛКБЖ --1217545«

Т а б л и ц а 1

смесей

-,-

14

15

16

Составы смесей

Лиственное талловое

масло

Сода кальцинированная---

Вода2,0 2,0 2,0 1,0 1,2 3,0 2,5 3,5 Клей талловый пековыйI

(33%-ный водный раствор) в пересчете на основное

вещество0,5 0,8 1,1 0,5 0,5 0,5 0,5 0,5

Глина каолиновая- - - - - - 4,0Металлургический магнезит- - - - - - - - Боксит---

Глинозем- - - - -

Феррохромовый пшак- - - - - - - Составы смесей

Содержание компонентов мас.%, в смеси

Наименование материала

17. 18

Отработанная смесь после

выбивания литейных форм 92,5 89,5 74,5 68,5 84,5 84,5 84,584,5

Кварцевый песок 1К02А Глина бентонитовая

Крепитель УСК-1

Сульфитно-дрожжевая

бражка ЛКБЖ

Лиственное талловое

масло

Сода кальцинированная

Вода

2 5 20 25 3,0 3,0 3,0 3,5

D

3.0

5 3,0

5 5 . 3,,5

2,0 2,0 2,0 2,5 . 2,0 2,0 2,0 2,5

Клей талловый пековьм (33%-ный водный раствор) в пересчете на основное вещество

Глина каолиновая

Металлургический магнезит Боксит

Глинозем

Феррохромовый шлак

Продолжение табл.1

20

1...

22

23

24

5 3,0

5 5 . 3,,5

0,5 0,5 0,5 0,5 0,5 0,5 0,5

1,25

4-5

70-72 90

0,03-0,05 18-20

80-86 76-80

0,15-0,32 15-16

0,2-0,3 23-24

0,4-0,6 4-6

0,6-0,65 4-7

0,75-0,85 4-7 0,78-0,87 4-7 0,8-0,85 5-7

0,84-0,92 5-7

0,90-0,98 6-7

0,25-0,35 3-4

0,45-0,5 3,5-4,6

1,3-1,5 4-6

0,7-0,8 4-6

0,8-0,9 7-9

0,75-0,80 6-8

0,8-0,82 5-7

0,80-0,83 5-6

0,7-0,73 5-6

80-85 70-85

160

2,6

10-12

120-140

1,5-1,9

110-120 3,0-3,5 10-15

12-12,5 45-50

0,05

9-10 Формы Формы 0,42 рассы- рассыпались пались

80-90

80-82 60-65 50-55 80-82 88-94 85-91

0,50

it

ОV46-0,5

Ш

п-ш

lf

||

It

г

Таблица2

Бензол и его Пожаровзрыво-Сталь 110Р13Л производные, опасны нафтены, меркаптаны и др.

СО, COi Непожаровзры- воопасны

воопасны

Чугун

и

Сталь 110Г13Л ль 110Г13Л

- -

95-97П-Ш

93-95- 95-96- 94-96- 0,45-0, ||

Составитель В.Шувалов Редактор И.Касарда Техред М.Надь Корректор В.Бутяга

Заказ 1035/14 Тираж 757 Подписное ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Филиал ППП Патент, г.Ужгород, ул.Проектная, 4

Продолжение табл.2

||

- -

tl

| название | год | авторы | номер документа |

|---|---|---|---|

| Связующее "карбосил" для изготовления формовочных и стержневых смесей" | 1978 |

|

SU778896A1 |

| Способ смесеприготовления при изготовлении тонкостенных отливок в песчано-глинистых формах | 1988 |

|

SU1537353A1 |

| Смесь для вакуумной формовки | 1984 |

|

SU1346322A1 |

| Огнеупорный наполнитель для изготовления литейных форм и стержней | 1980 |

|

SU931267A1 |

| Смесь для изготовления литейных форм и стержней | 1975 |

|

SU560384A2 |

| Способ приготовления смеси для изготовления литейных форм и стержней по @ -процессу | 1985 |

|

SU1279736A1 |

| Смесь для изготовления литейных форм | 1980 |

|

SU956133A1 |

| СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ СТЕРЖНЕЙ, ОТВЕРЖДАЕМЫХ КОНВЕКТИВНОЙ СУШКОЙ | 2000 |

|

RU2190495C2 |

| Комплексный пенообразователь для изготовления литейных форм и стержней | 1988 |

|

SU1583208A1 |

| Эмульсионное связующее теплового отверждения для изготовления литейных стержней и форм | 1977 |

|

SU700995A1 |

| Смесь для изготовления литейных форм | 1978 |

|

SU749536A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Вредные вещества в промышленности, т | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Прялка для изготовления крученой нити | 1920 |

|

SU112A1 |

| Смесь для изготовления литейных форм | 1979 |

|

SU899221A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1986-03-15—Публикация

1984-05-14—Подача