L. Т

7

00

о

00

ОС Изобретение относится к исследованию .скважин и может быть использовано для контроля и прогнозирования аварийных ситуаций в про цессе бурения нефтяных и газовых скважин турбинным способом. Известен способ предупреждения аварий, связанных с npohMBOM и сло |Мом бурильных труб, основанный на контроле качества металла бурильных труб до их спуска в скважину ci:. Недостатком данного способа является то, что он не позволяет обнаружить повреждение бурильных труб в процессе бурения и локализо вать место промыва. Известен также способ, согласно которому в процессе бурения контролируют давление проиллвочной жидкости г на входе в скважину и механическую скорость бурения и по их отклонению от номинальных значений принимают решение о возникнове нии npONuJBa бурильной колонны JC 2 2/. Недостатком этого способа является то, что он не позволяет определить место размыва труб, что увеличивает время на ликвидацию аварий, связанных с промывом бурил ных труб. Это обусловлено следующими причинами. Наиболее часто нарушение целостности бурильной трубы, ее промыв, возникает в зоне соединения замков с бурильной тру. бой, где наиболее значительны концентрации напряжений в металле труб. При подъеме бурильной колонны с целью ликвидации аварии, кром ки замковых соединений, как гфавило, срезают породу, образующую Ьте ки скважины, которая забивает и замазывает место промыва (отверсти затрудняя при этом его визуальное обнаружение. Выпадающий шлам, заде живаясь на выступах замковых соеди нений, также способствует забиванию и замазыванию отверстия. Ио указаннЕли причинам персоналу буровой приходится тщательно очищать каждое замковое соединение для того, чтобы обнаружить мес то промыва, что увеличивает время на ликвидацию аварии. Другим недостатком этого способа является недостаточная достоверность принятого решения, когда из-за наличия помех, которые на буровой всегда значительны, или неисправности датчиков давления и механической скорости принимаются ложные решения, т.е. могут принима ся решения d наличии промыва бурил ной колонны, когда его нет, что пр водит к затратам средств и времени на ликвидацию несуществующей аварии, и могут приниматься реше.ния об отсутствии прО1«лва, когда в действительности он есть, что приводит к работе в условиях недостаточной очистки забоя от шлама и, как следствие, к ухудшению техникоэкономических показателей бурения, образованию сальников и прихватов. Целью изобретения является повышение достоверности данных о повреждении труб и сокращение времени устранения повреждения путем повышения точности определения его координаты . Указанная цель достигается тем, что согласно способу, включающему контроль измерения давления прокывочной жидкости и механической скорости бурения, дополнительно производят измерения осевых нагрузок, соответствующих тормозному моменту турбобура до повреждения бурильной колонны и после него, и по их отношению судят о наличии повреждения и определяют его координату. Расход промывочной жидкости через сечение бурильных труб на участке от устья, скважины до момента промыва X равен измеренному его значению на входе в скважину иэм а расход промывочноЛ жидкости через турбобур и долото равен некоторому значению счет перетока части раствора через отверстиеC2J. Известно, что крутящий момент турбины описывается выражением о/«. .г(о:.,.., . ... -.„р тогда при тормозной осевой нагрузке, т.е при п О получим « I /W- ,,-/. 4np--T Q j« где М-р - тормозной момент после промыва колонны; М - тормозной момент до проNOiBa колонны; tne и Ни-..- расход прокывочной жид г ч . кости через турбобур после и до промыва соответственно. Связь момента на валу турбобура с осевой нагрузкой описывается зависимостьюгде G - осевая нагрузка; My - удельный мотлент. Считая, что буримость пород до и после промыва не изменилась, т.е. М , const, выражение (1) примет вид /fi -ЛР л Hf л W uf-UT

np

G,

U)

.T измеренные тормозные осевые нагрузки после промыва колонны и до негр соответственно. Соотношение (2) полностью подтвер.ждается соотношением из теории турбин.

; Таким образом, по отношению тормозных осевых нагрузок после щ омыва бурильной колонны и до него определяем количество жидкости, протекающее через турбобур и долот то после промыва бурильной колонны Вели это отношение равно единице, то промыва нет.

Давление на входе скважины до прОАШва бурильной колонны равно

. - С ®иамУ 3 где Z - обобщенный коэффициент, учитывающий потери в системе

. ,г 2„е егз соп5±;

ZTVP коэффициент, учитывающий перепад давления в турбобуре;АОП коэффициент, учитывающий

перепад давления на долоте; 2 - коэффициент,учитывающий потери давления в трубах; 7ц - коэффициент,учитывающий потери давления в кольцевом пространстве;

Zj - коэффициент, учитывакмций потери давления в замках бурильных труб.

Разность между давлением на входе в скважину после промыва Р и прогнозируемым давлением Р определяется потерями давления за счет протекания по трубам и кольцевому пространству длиной X жидкости с расходом ,. Эти потери определяются соотношением

P«rP-T z,,)(aJ,,.a;,)p;;-pj

ОТ1Г 7ТТЛМ1М

жины непосредственно в процессе бурения в соответствии с выражением

z.z.z-iM г.р

5 где Z ( PJI ) и Z ( е, ) - значения обобщенных коэффициентов соответственно на

глубине Й. и е .

0 Если экспериментально сумму этих коэффициентов определить не удается, то лучше определить коэффициенты формулы, значения которых более точно отражают

5 действительности

.7 . / Р ,

r, ,.,p ,

где М - коэффициент расхода зави0сит от формы промьгоочного канала Долота и наличия насадок;

суммарная площадь промывочных каналов долота;

Р паспортные значения пере5пада давления на турбобуре при расходе Q.

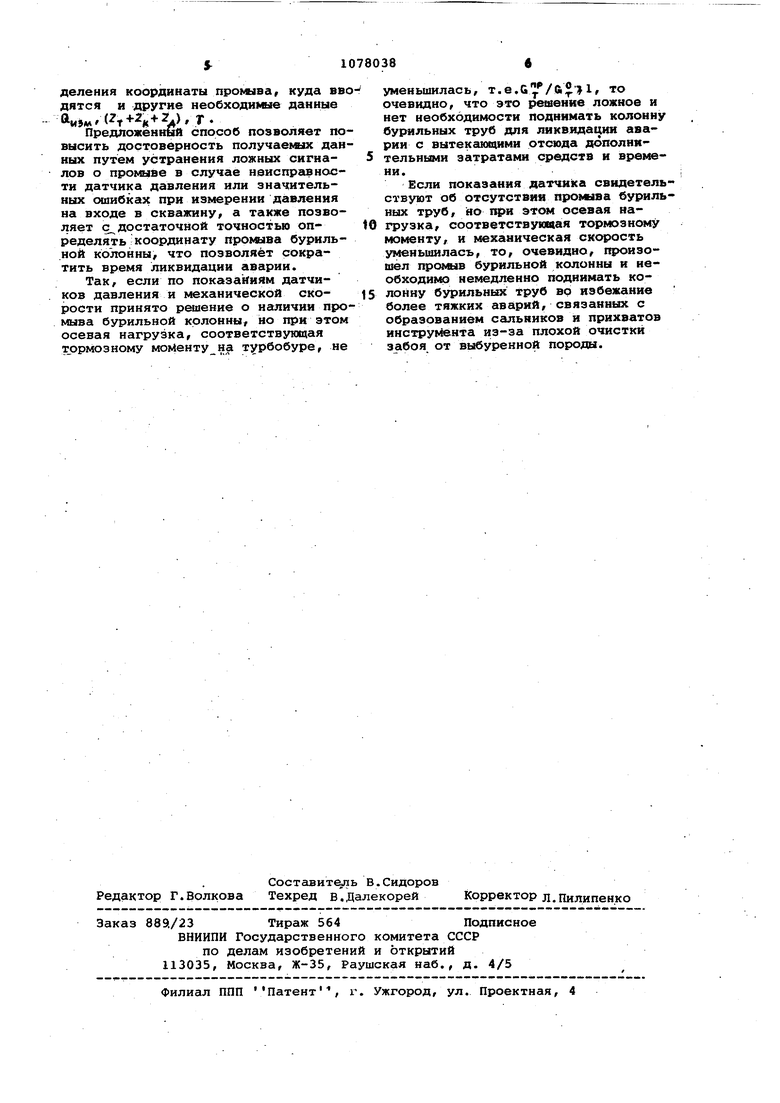

На чертеже схематично представлено предлагаемое устройство.

Устройство содержит датчик 1

0 давления промывочной жидкости, датчик 2 механической скорости, датчик 3 осевой нагрузки, регулятор 4 подачи, блок 5 запоминания тормозного осевого усиления, анализатор 6

5 наличия промыва бурильной колонны, анализатор 7 изменения буримости порода, блок 8 для определения координаты прокюва.

Устройство работает следуняцим

0 образом.

Измеренные значения давления промывочной жидкости на насосах и механической скорости от соответствующих датчиков 1 и 2 поступают

на анализатор б наличия промыва бурильной колонны. Одновременно значения механической скорости и осевого усилия от датчиков 2 и 3 поступают на анализатор 7 изменения буримости породы. Если буримость породы изменилась, последний выдает сигнал на регулятор 4 подачи, который доводит осевую нагрузку до тормозного значения щ. Текущее

значение тормозного осевого усилия запоминается в блоке 5 запоминания тормозного осевого усилия-. При наличии промыва бурильной-колонны анализатор 6 наличия промыва буриль|Ной колонны выдает сигнал на регулятор 4 подачи, который доводит осевую нагрузку до тормозного значения б, а блок 5 запоминает это значение. Дальнейшие расчеты осуществляются с помощью блока 8 для определения координаты проьшва, куда вв дятся и другие необходимые данные ftMJM(f«-2K-«-V Предложенный способ позволяет по высить достоверность получаемых дан ных путем устранения ложных сигналов о промыве в случае нзисправности датчика давления или значительных ошибках при измерении давления на входе в скважину, а также позволяет с достаточной точностью определять координату промыва буриль.ной колонны, что позволяет сократить время ликвидации аварии. Так, если по показаниям датчиков давления и кюханичесхой скорости принято решение о наличии про мыва бурильной колонны, но при этом осевая нагрузка, соответствующая тормозному моМенту на турбобуре, не уменьшилась, т.е.( 1, то очевидно, что это решение ложное и нет необходимости поднимать колонну бурильных труб для ликвидации аварии с вытекгшхцими отсюда дополнительными затратами средств и времени. Если показания датчика свидетельствуют об отсутствия бурильных труб, но при этом осевая нагрузка, соответствующая тормозному моменту, и механическая скорость уменьшилась, то, очевидно, произошел прОА4ыв бурильной КОЛОННЫ И необходимр немедленно поднимать колоНну бурильных труб во избежание более тяжких аварий, связанных с образованием сальников и прихватов инструк 1нта из-за плохой очистки забоя от выбуренной породы.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для моделирования автоматизированной буровой установки | 1975 |

|

SU615499A1 |

| Устройство для контроля и управления процессом турбинного бурения | 1983 |

|

SU1134704A1 |

| Способ определения степени износа породоразрушающего инструмента | 1988 |

|

SU1555469A1 |

| СИСТЕМА АВТОМАТИЗИРОВАННОГО УПРАВЛЕНИЯ ПРОЦЕССОМ БУРЕНИЯ СКВАЖИН | 2023 |

|

RU2808359C1 |

| СПОСОБ БУРЕНИЯ СКВАЖИН | 2002 |

|

RU2215861C1 |

| Устройство для выделения вибрацийдОлОТА HA уСТьЕ СКВАжиНы | 1979 |

|

SU846718A1 |

| СПОСОБ КОНТРОЛЯ ОСЕВОЙ НАГРУЗКИ НА ДОЛОТО ПО КПД БУРЕНИЯ | 2006 |

|

RU2333351C1 |

| Система автоматизированного управления процессом бурения скважин | 2022 |

|

RU2790633C1 |

| Система контроля процесса бурения скважин | 1987 |

|

SU1492033A1 |

| Способ управления режимами бурения | 1989 |

|

SU1675546A1 |

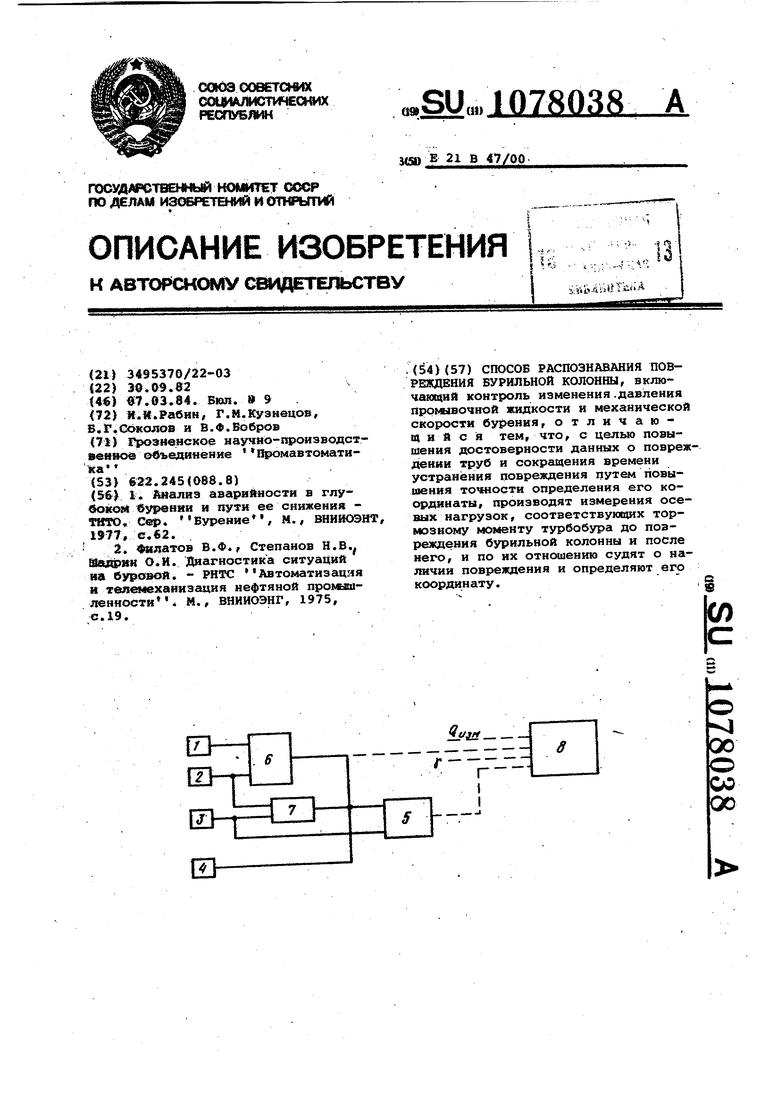

СПОСОБ РАСПОЗНАВАНИЯ ПОВРВаСДЕНИЯ БУРИЛЬНОЙ КОЛОННЫ, включающий контроль изменения.давления промывочной жидкости и механической скорости бурения, отличающий с я тем, что, с целью повышения достоверности данных о повреждении труб и сокращения времени устранения повреждения путем повышения точности определения его координаты, производят измерения осевых нагрузок, соответствующих торМОЗНСИ4У моменту турбобура до повреждения бурильной колонны и после него, и по их отношению судят о наличии повреждения и определяют его координату. , I (Л

Авторы

Даты

1984-03-07—Публикация

1982-09-30—Подача