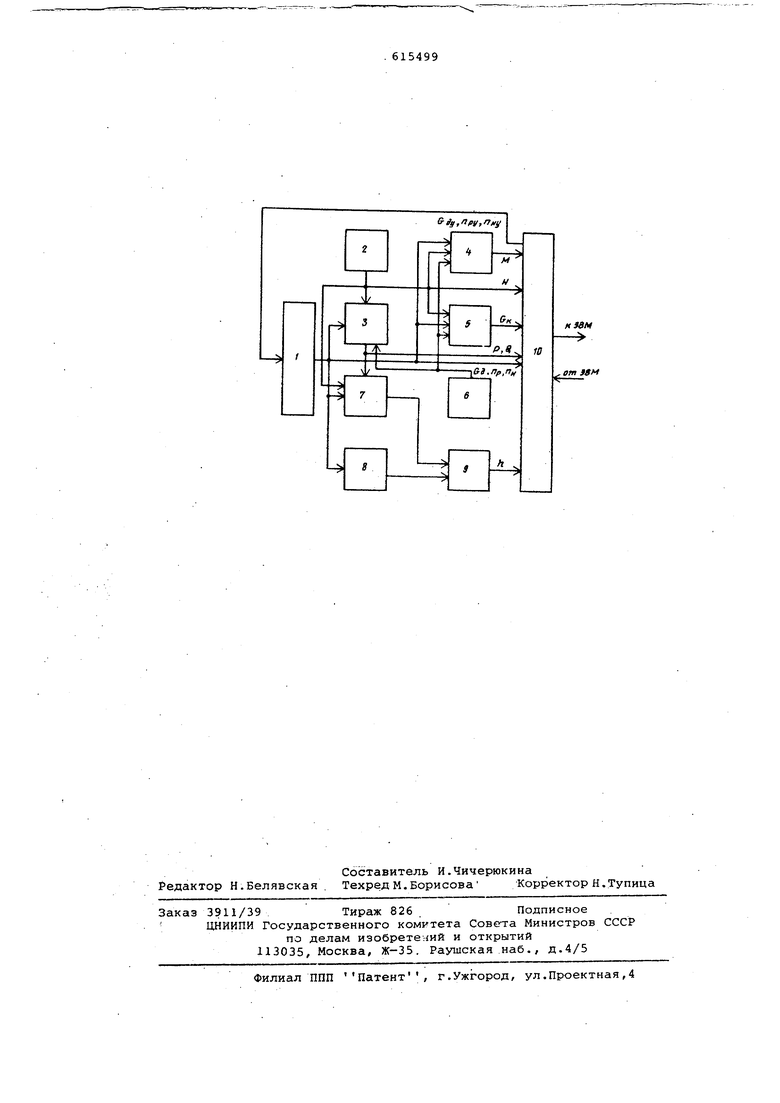

третьим входам блока вычисления механической скорости, блока моделиро вания крутящего 1момента, блока вычи ления веса на крюке и ко второму вх ду блока сопряжения с вычислительно машиной, третий, четвертый, пятый и шестой входы блока сопряжения с вычислительной машиной соединены соот ветственно с выходами блока моделир вания циркуляционной системы,блока делирования крутящего момента,блока вычисления веса на крюке и блока моделирования проходки, а выход бло ка сопряжения с вычислительной машиной подключен к блоку моделирован динамики систем автоматического регулирования , Под автоматизированной буровой установкой подразумевается буровая установка, имеющая системы автоматического регулирования (САР) задан ных параметров режима бурения - САР осевой ii-агрузки на долото (автомат подачи долота), САР скорости вращения ротора и САР скорости вращения привода буровых насосов {числа двой ных ходов в минуту поршня), а также датчики веса бурового инструмента на крюка, осевой нагрузки на долото скорости вращения ротора, скорости вращения привода буровых насосов, давления и расхода промывочной жидкости на зыкиде буровых насосов, крутящего момента на верхнем конце бурильной колонны и подачи бурового инструмента. Предлагаемое устройство для моделирования автоматизированной буровой установки предназначено для моделирования реакции буровой установки, т.е, сигна ров осевой нагрузки на долото ( g , веса инструмента на крюке Qц У скорости вращения ротораПр крутящего момента М на верхнем конце бурильной колонны, проходки }( J давления Р и расхода Q промывочной жидкости на выкиде бурювых насосов и скорости вращения электропривода насосов Н н ., на изменение управляющих воздействий -- управляющих сигналов нагрузки на долото(:{ у скорос :к враще ния ротора Нр„ скорости вращения привода насосов Hf,y,a также на изменение условий бурения - коэффициента Kj буримости породы, глубины Н скважины, состояния опор и вооружения долота бурильной коло.нны и скв.ажины. С помощью устройства можно моделировать сигналы датчиков автоматизированной буровой установки, характеризующие как процесс нормального (безайари.йного) бурения, так и возникновение осложнений и аварий: перегрузку бурильной колонны крутящим момен том, заклинивание шарошек долота и нарушение герметичности бурильной колонны (обрыз или промыв). На чертеже представлена блок-схе.wa устройства для моделирования автоматизированной буровой установки Устройство для моделирования автоматизированной буровой установки содержит блок 1 моделирования динамики САР, блок 2 задания глубины скважины, блок 3 моделирования циркуляционной системы, блок 4 моделирования крутящего момента, блок 5 вычисления веса на крюке, блок 6 задания аварийных ситуаций, блок 7 вычисления механической скорости, блок 8 моделирования износа вооружения долота, блок 9 моделирования проходки и блок 10 сопряжения с вычислительной машиной. Блок 1, включающий в себя динамические звенья, предназначен для имитации динамических процессов исполнительных САР и механизмов буровой установки: автомата подачи долота, ротора бурильной колонны и электропривода буровых насосов. Блок 2 задания глубины скважины состоит из делителя напряжения и переключателя и служит для формирования напряжения, имитирующего значение глубины Н скважины. В состав блока 3 моделирования циркуляционной системы входят два делителя напряжения и сумматор. Этот блок предназначен для имитации параметров циркуляционной системы - давления Р и расхода Q промывочной жидкости на выкиде буровых насосов. Блок 4 моделирования крутящего момента, состоящий из функционального преобразователя и сумматора, вырабатывает сигнал, имитирующий значение крутящего момента М. В состав блока 5 вычисления веса на крюке входит сумматор, функцией которого является формирование сигнала, имитирующего вес бурильной колонны на крюке буровой установки Qц.Блок б задания аварийных ситуаций вырабатывает с помощью генефатора возмущающие воздействия, имитирующие возникновение аварийных ситуаций. Блок 7 вычисления механической скорости, в состав которого входят два функциональных преобразователя, два делителя напряжения, предназначен для вычисления сигнала, имитирующего значение механической скорости проходки Vjj. В блоке 8 моделирования износа вооружения долота с помощью функциональных преобразователей, множительного устройства, а также генератора со счетчиком моделируется процесс износа вооружения долота. Блок 9 моделирования проходки состоит из множительного устройства, преобразователя напряжения в частоту импульсов, шагового искателя, сельсина-датчика и предназначен для моделирования сигнала проходки. Блок 10 сопряжения С вычислительной машиной служит для согласования устройства и каналов связи с вычислительной.машиной. Устройство для моделирования буровой установки работает следующим образом. Сигналы Qg т Пру и Пн„ через блок 1 поступают на блок 1. Полученные на выходе блока 1 сигналы ц g , -а и Кц через блок 10 поступают в вычислител ную машину и соответствуют сигналам реальных датчиков буровой установки. Изменение управляющих сигналов Зу Пру и n-j,j должно вызывать изменение веса инструмента на крюке Q давления Р и расхода Q промывочной жидкости на выкиде насосов, крутящего момента М на верхнем конце бурильной колонны и скорости проходки. Сигнал С( с выхода блока 1 поступает на вход блока 5 вычисления веса на крюке, в котором вычитается из сигнала веса инструмента, вырабатываемого из сигнала глубины скважины Н K H- g KiH-Qg (1) где Kj - коэффициент пропорционал ности . На третьем входе блока 3 в нормал ном (безаварийном) режиме сигнал равен нулю.. Полученный на выходе блока 5 сигнал Q JJ поступает на вход ЭВМ вместо сигнала датчика веса на крюке реальной бурильной установки. Сигнал Yl скорости вращения привода буровых насосов с выхода блока поступает на блок 3 моделирования циркуляционной системы, на другом вх де которого имеется сигнал Н глубины скважины, заданный в блоке 2. На вхо де блока 3, связанном с блоком 6 зад ния - аварийных ситуаций, в нормальном режиме работы сигнал равен нулю.. На выходе блока 3 моделирования циркуляционной системы получаются сигна лы Q и Р как функции аргументов П и Н: Р КЗ.Н.Н„ где К, - коэффициенты пропорциональности . Сигналы и и Р поступают через блок 10 в ЭВМ в качестве сигналов с датчиков расхода промывочной жидкост и давления на выкиде насосов реально буровой установки. Зависимости (2)-и (3) моделируют объективные связи расхода Q и давления Р циркуляционной системы реально Дуровой установки: при увеличении ск рости вращения привода насосов П ц вследствие повышения производительности последних пропорционально возрастают ft и Р; при увеличении глубины скважины Н гидравлическое co:ipoтивление скважины возрастает н возникает, необходимость перехода на порщневую систему (втулки) насосов меньшего диаметра, чем достигается увеличение давления Р до требуемой величины при одновременном уменьше-НИИ расхода Q и неизменном произведении Q Р. Сигналы (j| g и. П Р с выхода блока 1 , Н с выхода блока 2 и d с выхода блока 3 поступают в блок 7 вычисления механической скорости, который вырабатывает сигнал (.3)/ (4) характеризующий зависимость механической скорости бурения от осевой нагрузки на долото, скорости вращения ротора и глубины скважины: при увеличении Qg Нр и Q скорость бурения возрастает, а при увеличении Н падает, так как с ростом глубины Н скважины буримость породы систематически уменьшается. Коэффициент буримости Kg может задаваться в блоке 7, что позволяет моделировать бурение пород, имеющих различную буримость. Сигналы нагрузки на долотоА g и скорости вращения ротора к с выхода блока 1 поступают также на блок 8 моделирования износа вооружения (зубьев) долота. На выходе блока 8 получается сигнал , (5) где К , - коэффициент пропорциональности, Ig - время бурения. Падение величины сигналаид с ростом tg моделирует экспоненциальный кзнсс вооружения долота в процессе реального бурения. Коэффициент К при зтом имеет смысл износостойкости вооружения или абразивности породы. Сигналы Y и 11 а с выходов блокоЕ 7 и 8 поступают на блок 9 моделирозанкя проходки h (подачи бурильной колонны), на выходе которого получается сигнал е Ч .di jkjj-f Q9,«,Q,H)e di, (б) о о моделирующий реальную зависимость проходки от осевой нагрузки на долото(Jд., скорости вращения ротора ttp расхода промывочной жидкости Q глубины скважины Н, коэффициента буримости Kg времени бурения tg и коэффициента Кд износостойкости вооружения долота (абразивности породы). Сигналы Qg и Пр с выхода блока 1 поступают также на блок 4 моделирования крутящего момента, на втором входе которого имеется сигнал глубины Н с выхода блока 2. На третьем входе блока 4, связанном с блоком б..

в нормальном (безаварийном) режиме сигнал равен нулю., Выходной сигнал блока 4

.1.)К5-Н

(7)

моделирует зависимость крутящего момента на верхнем конце бурильной колонны. При этом первое слагаемое в выражении (7) представляет собой момент на долоте,, необходимый для -породоразрушения, а второе - момент трения бурильных труб о стенки скважины

Рассмотрим несколько примеров аварийных ситуаций при бурении..

Обрыв верхней части бурильной колонны характеризуется значительным уменьшением веса на крюке Q | давления Р на выкиде насосов и крутящего момента М. Эти явления моделируются при помощи блока б задания аварийных ситуаций, который в режиме имитации обрыва верхней части бурильной колонны выдает на блоки 3, 4 и 5 сигналы, которые уменьшают сигналы Р, М и ( на выходах этих блоков. Вычислительная машина, получив через блок 10 эти изменения сигналов, распознает вид аварии и сигнализирует о ней оператору.

Обрыв резьбовых соединений утяжеленных бурильных труб (УБТ), находящихся в нижней части бурильной колонны, характеризуется уменьшением крутящего момента М, давления Р и падением до нуля механической скорости V| бурения; вес на крюкеД,остается неизменным. Эти явления моделируются блоком б, который в этом режиме выдает сигналы только на блоки 3 и 4, а также при помощи блока 7 путем задания в нем коэффициента буримости KIJ в О. При этом в соответствии с формулой (fe) проходка h устанавливается на постоянном (достигнутом к этому моменту времени) уровне, что свидетельствует о нулевой механической скорости.

При промывке тела бурильной колонны или замковых соединений наблюдается уменьшение давления Р на выкиде насосов, а также уменьшение механической скорости бурення / и уаеличерие крутящего момента М вследствие ухудшения очистки забоя от выбуренной породы. Эти явления моделируются блоками 6 и 7 аналогично вышеописанному.

Таким образом, благодаря введению новых элементов и связей расширились функциональные возможности устройства - появилась возможность моделирования динамики систем автоматического регулирования, моделирования крутящего момента, вес1 на крюке, износа вооружения долота, проходки.

Формула изобретения

Устройство для моделирования автоматизированной буровой установки, содержащее последовательно соединенные блок задания глубины скважины, блок моделирования циркуляционной системы

и блок вычисления механической скорости, блок задания аварийных ситуаций, выход которого подключен ко второму входу блока моделирования циркуляционной системы, отличающ е е с я тем, что, с целью расширения функциональных возможностей, устройство содержит блок моделирования крутящего момента, блок вычисления веса на крюке, блок моделирования износа вооружения долота, блок моделирования проходки., блок сопряжения с вычислительной машиной и блок моделирования динамики систем автоматического регулирования, выход которого

соединен с первыми входами блока моделирования крутящего момента, блока вычисления веса на крюке, блока моделирования износа вооружения долота, блока сопряжения с вычислительной ма1::ИНОЙ, СО ВТОрЫМ, ВХОДОМ бЛОКа ВЫЧИСления механической скорости и с третьим входом блока моделирования циркуляционной системы, выходы блока моделирования износа вооружения долота и блока вычисления механической

скорости подключены к соответствующим входам блока моделирования проходки, выход блока задания аварийных ситуаций соединен со вторыми входами блока моделирования крутящего момента и блока вычис.;ения веса на крюке, выход блока задания глубины скважины подключен к третьим входам блока вычисления механической скорости, блока моделирования крутящего момента,

блока вычисления веса на крюке и ко второму входу блока сопряжения с вычислительной машиной, третий, четвертый, пятый и шестой входы блока сопряжения с вычислительной машиной соединены соответственно с выходами блока моделирования циркуляционной

сисгемы, блока моделирования крутящего момента, блока.вычисления веса на крюке и блока моделирования проходки, а выход блока сопряжения с вычислительной машиной подключен к

блоку моделирования динамики систем автоматического регулирования.

Источники информации, принятые во. внимание при экспертизе 1. Галимов А,Г. и Поникарова Н,М. Стенд для испытания и обкатки турбобуров. - Машины и нефтяное оборудование, № 10, 1967, с.40.

2.VVot«ed Oi е% 1974,U , vd 174, 4, Р 53-54.

к зам

am )8М

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для моделирования автоматизированной буровой установки | 1989 |

|

SU1666684A1 |

| Устройство для моделирования процесса поиска эффективной осевой нагрузки на долото | 1980 |

|

SU899877A1 |

| АВТОМАТИЗАЦИЯ БУРЕНИЯ С ИСПОЛЬЗОВАНИЕМ ОПТИМАЛЬНОГО УПРАВЛЕНИЯ НА ОСНОВЕ СТОХАСТИЧЕСКОЙ ТЕОРИИ | 2013 |

|

RU2633006C1 |

| СПОСОБ АВТОМАТИЧЕСКОГО РЕГУЛИРОВАНИЯ ПОДАЧИ БУРОВОГО ИНСТРУМЕНТА В ПРОЦЕССЕ БУРЕНИЯ | 2018 |

|

RU2681325C1 |

| Система автоматизированного управления процессом бурения скважин | 2022 |

|

RU2790633C1 |

| СПОСОБ АДАПТИВНОГО УПРАВЛЕНИЯ ПРОЦЕССОМ БУРЕНИЯ СКВАЖИН | 2012 |

|

RU2495240C1 |

| Система управления процессом бурения | 1986 |

|

SU1416675A1 |

| УСОВЕРШЕНСТВОВАННОЕ УПРАВЛЕНИЕ ТРАЕКТОРИЕЙ СТВОЛА СКВАЖИНЫ | 2015 |

|

RU2670818C9 |

| Устройство для обнаружения аварийных ситуаций при бурении скважин | 1974 |

|

SU713978A1 |

| Устройство для контроля и управления процессом турбинного бурения | 1987 |

|

SU1461881A1 |

Авторы

Даты

1978-07-15—Публикация

1975-11-17—Подача