а второй его выход - через блок определения увеличения расхода промывочной жидкости с входом светового табло «Увеличить расход, первый выход блока определения износа пяты турбобура соединен с входом светового табло «Износ пяты турбоб; а, а второй его выход - с вторым входом блока определения подъема бурового инструмента, выход блока определения подъема бурового инструмента соединен с входом светового табло «Подъем бурового инструмента.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО для КОНТРОЛЯ и УПРАВЛЕНИЯ ПРОЦЕССОМ | 1969 |

|

SU248591A1 |

| Способ управления процессом бурения иуСТРОйСТВО для ЕгО ОСущЕСТВлЕНия | 1979 |

|

SU827759A1 |

| УСТАНОВКА ДЛЯ БУРЕНИЯ СКВАЖИН | 2016 |

|

RU2637678C1 |

| Устройство для контроля и управления процессом турбинного бурения | 1987 |

|

SU1461881A1 |

| Устройство для контроля и управления процессом турбинного бурения | 1974 |

|

SU687227A2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ИЗНОСА ОПОРЫ И ВООРУЖЕНИЯ ДОЛОТА В ПРОЦЕССЕ БУРЕНИЯ СКВАЖИНЫ ВИНТОВЫМ ДВИГАТЕЛЕМ | 1991 |

|

RU2036301C1 |

| Устройство для моделирования автоматизированной буровой установки | 1975 |

|

SU615499A1 |

| Устройство для контроля частоты вращения вала турбобура | 1982 |

|

SU1055864A1 |

| Система управления процессом бурения | 1980 |

|

SU1002543A1 |

| ПРОМЫВОЧНЫЙ УЗЕЛ БУРОВОГО ДОЛОТА | 1991 |

|

RU2007537C1 |

УСТРОЙСТВО ДЛЯ КОНТРОЛЯ И УПРАВЛЕНИЯПРОЦЕССОМ ТУРБИННОГО БУРЕНИЯ, содержащее датчик веса, установленный на «мертвом конце талевого контакта и соединенный с входами блоков измерения веса бурового инструмента и осевой нагрузки, один из выходов блока измерения осевой нагрузки соединен через блок анализа осевой нагрузки с указателем эффективной осевой нагрузки, а другой его выход - с входом блока контроля осевой нагрузки, выход блока измерения веса бурового инструмента соединен через блок контроля веса бурового инструмента с первым входом блока контроля положения бурового инструмента, первый выход датчика перемещения квадрата соединен через второй вход блока контроля положения бурового инструмента и первый вход блока повторения поиска эффективной осевой нагрузки со световым табло «Повторить поиск второй выход датчика перемещения квадрата соединен с первым входом блока определения износа вооружений долота, первый выход блока определения износа вооружений долота соединен с вторым входом блока повторения поиска эффективной осевой нагрузки, а второй его выход -. с входом светового табло «Износ вооружения долота, выход блока определения износа опоры долота соединен ,с входом светового табло «Износ опоры долота, отличающееся тем, что, с целью повышения эффективности процесса бурения, оно снабжено датчиками амплитуды и частоты крутильных автоколебаний и давления промывочной жидкости, преобразователями сигналов этих датчиков, блоками определения смены породы, образования сальников, износа пяты турбобура, подъема бурового инструмента и увеличения расхода промывочной жидкости и световыми таб ло «Смена породы, «Образование сальников, «Износ цяты турбобура, «Подъем бурового инструмента и «Увеличить расxoxi промывочной жидкости, причем выход i датчика амплитуды крутильных автоколебаний соединен через преобразователь нала с вторыми входами блоков определения износа вооружений долота и образос вания сальников и третьими входами блоков определения износа опоры долота и смены породы, выход датчика частоты крутильных автоколебаний соединен через преобразователь сигнала с первыми входами блоков определения износа опоры долота, со смены породы, образования сальников и износа пяты турбобура и с третьим входом 4:: блока определения износа вооружений до лота, выход датчика давления промывочной жидкости соединен через преобразователь сигнала с четверты.м входом блока определения образования сальников, второй выход блока определения износа вооружений долота соединен с первым входом блока определения подъема бурового инстру.мента, второй выход блока определения износа опоры соединен с третьим входом блока определения подъема бурового инструмента, выход блока определения смены породы соединен с входом светового табло «Смена породы, первый выход блока определения образования сальников соединен с входом светового табло «Образование сальников.

1

Изобретение относится к контролю и управлению процессом бурения нефтяных и газовых скважин.

Известна система для автоматического управления процессом механического колонкового бурения, содержащая датчик скорости бурения, блок регулирования осевой нагрузки, экстремальный регулятор 1.

Данная система не обеспечивает распознавания забойных ситуаций, таких как изменение категории буримости пород, об- разование сальников и т. д. Единственной информацией, служащей для определения степени износа долота, смены пород,.образования сальников, является механическая скорость. Этой информации недостаточно для надежного диагностирования забойной ситуации.

Известно устройство для контроля и управления процессом турбинного бурения, содержащее датчики веса бурильного инструмента и перемещения квадрата мощности привода поворота роторного стола, блоки измерения осевой , нагрузки и веса бурового инструмента, блоки контроля осевой нагрузки, первой производной осевой нагрузки по времени, веса и положения бурового инструмента, а также индикаторный блок, включающий усилнтель эффективной осевой нагрузки и световые табло «Повторить поиск, «Изнощено вооружение, «Изношена опора и «Остановка турбобура. Устройство снабжено анализаторами осевой нагрузки, рейсовой скорости и заклинивания опор долота 2.

Известное устройство не рещает такую технологическую задачу, как распознавание забойной ситуации. Критерием оптимального выбора осевой нагрузки является лищь информация об изменении механической скорости бурения, получаемая от датчика перемещения квадрата. Распознавание износа опоры щарощек долота производят по изменению потребляемой мощности путем сравнения с мощностью, затрачиваемой приводом и необходимой для вращения ротором колонны бурильных труб при нормальном состоянии опор. Однако такая информация не дает представления о забойных условиях работы долота. Так, факторами, влияющими на изменение механической скорости бурения, помимо износа вооружения долота или опоры щарощек, могут быть, например, смена пород, образование сальников на долоте (налипание породы), износ пяты турбобура. Поэтому не всегда огфавданным является выбранный режим бурения (увеличение осевой нагрузки на долото) на основании команд, подаваемых блоканализаторами на табло при изменении механической скорости, так как недостаточно точно произведена диагностика забойной С пуации. 5 Цель изобретения - повыщение эффективности процесса бурения.

Указанная цель достигается тем, что устройство для контроля и управления процессом турбинного бурения, содержащее датчик веса, установленный на «мертвом конце талевого-каната и соединенный с входами блоков измерения веса бурового инструмента и осевой нагрузки, один из выходов блока измерения осевой нагрузки соединен через блок анализа осевой нагрузки с указателем эффективной осевой нагрузки, а другой его выход - с входом блока контроля осевой нагрузки, выход блока измерения веса бурового инструмента соединен через блок контроля веса бурового инструмента с первым входом блока контроля положения бурового инструмента, первглй выход датчика перемещения квадрата соединен через второй вход блока контроля положения бурового инструмента и первый 5 .вход блока повторения поиска эффективной осевой нагрузки со световым табло «Повторить поиск, второй выход датчика перемещения квадрата соединен с первым входом блока определения износа вооружений долота, первый выход блока определения износа вооружений долота соединен с вторым входом блока повторения поиска эффективной осеной нагрузки, а второй его выход - с входом светового табло «Износ вооружения долота, выход блока опрееления износа опоры долота соединен с входом светового табло «Износ опоры олота, снабжено датчиками амплитуды и частоты крутильных автоколебаний и давения промывочной жидкости, преобразователями сигналов этих датчиков, блоками определения смены породы, образования сальников, износа пяты турбобура, подъема бурового инструмента и увеличения расхода , промывочной жидкости и световыми абло «Смена породы, «Образование сальников, «Износ пяты турбобура, «Подъем бурового инструмента и «Увеличить расход промывочной жидкости, при этом выод датчика амплитуды крутильных автоколеаний соединен через преобразователь сигнаа с вторыми входами блоков определения износа вооружений долота и образования сальников и третьими входами блоков определения износа опоры долота и смены породы, выход датчика частоты крутильных автоколебаний соединен через преобразователь сигнала с первыми входами блоков определения износа опоры долота, смены породы, образования сальников и износа пяты турбобура и с третьим входом блока определения износа вооружений долота, выход датчика давления промывочной жидкости соединен через преобразователь сигнала с четвертым входом блока определения образования сальников, второй выход блока определения износа вооружений долота соединен с .первым входом блока определения подъема бурового инструмента, второй выход блока определения износа опоры соединен с третьим входом блока определения подъема бурового инструмента, выход блока определения смены породы соединен с входом светового табло «Смена породы, первый выход блока определения образования сальников соединен с входом светового табло «Образование сальников, а второй его выход - через блок определения увеличения расхода промывочной жидкости с входом светового табло «Увеличить расход, первый выход блока определения износа пяты турбобура соединен с входом светового табло «Износ пяты турбобура, а второй его выход - с вторым входом блока определения подъема бурового инструмента, выход блока определения подъёма бурового инструмента соединен с входом светового табло «Подъем бурового инструмента.

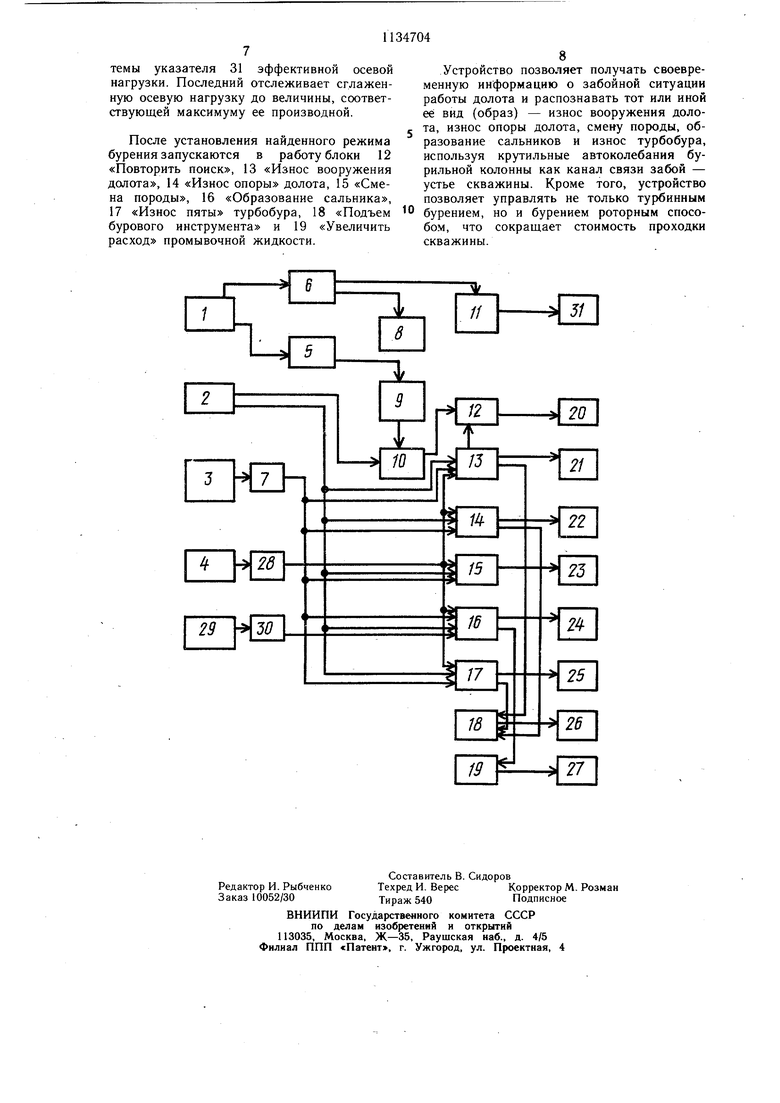

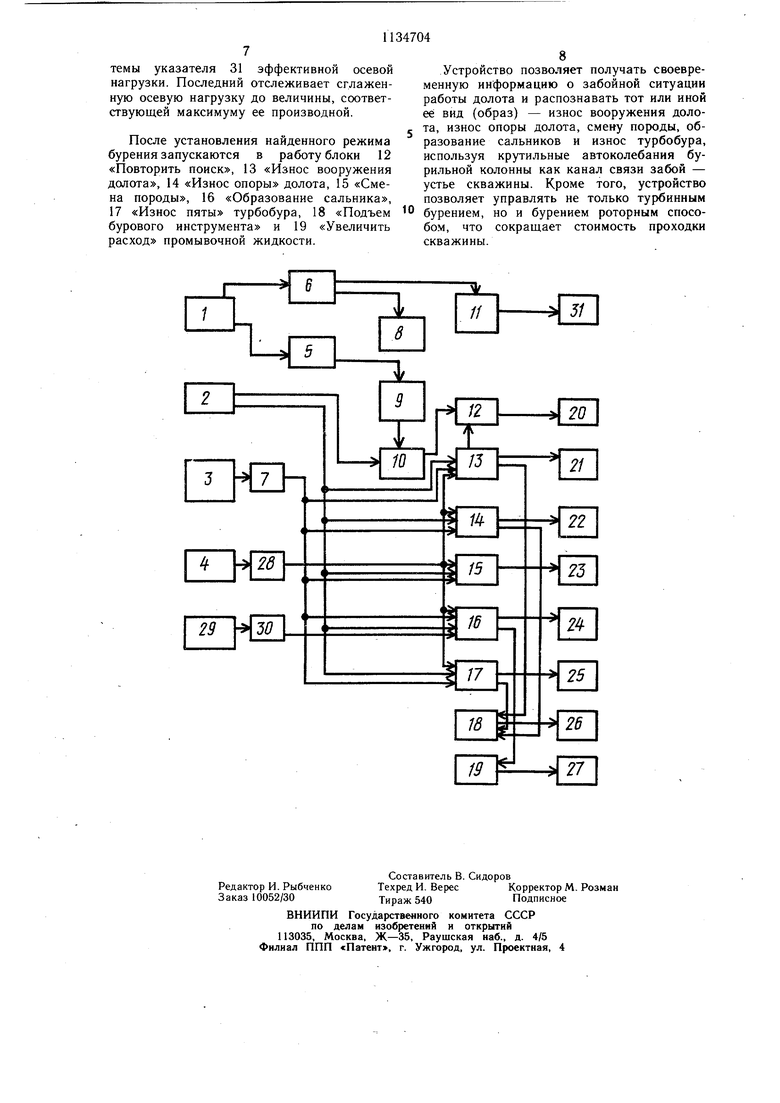

На чертеже изображена блок-схема устройства для контроля и управления процессом турбинного бурения.

Устройство содержит датчик I веса, установленный на «мертвом конце талевого каната, датчик 2 перемещения квадрата , установленный на крон-блоке буровой вышки (не показаны), датчики измерения

величин 3 амплитуды и 4 частоты кру- тильных автоколебаний. Датчик 1 веса соединен с блоком 5 измерения веса бурового инструмента и блоком 6 измерения осевой нагрузки. Датчик 3 амплитуды крутильных автоколебаний соединен с блоком 7, преобразующим сигнал в вид, удобный для ввода его в аналоговое счетно-решающее устройство. Другой выход блока 6 измерения осевой нагрузки соединен с изме, рительным входом блока 8 контроля осевой нагрузки. Выход блока 5 измерения веса бурового инструмента соединен с блоком 9 контроля веса последнего и через него - с блоком 10 контроля положения бурового

J инструмента. Один из выходов блока 6 измерения осевой нагрузки соединен с входом блока 11 определения осевой нагрузки. С блока 10 контроля положения бурового инструмента сигнал подается на вход блока

12определения повторения поиска эффек0 тивной осевой нагрузки. Выход блока 7 преобразования сигналов, поступающих с датчика 3 измерения величины амплитуды сигналов, соединен с сходами блоков определения 13 износа вооружения долота 14 износа опоры, 15 смены породы,16 образования сальников и 17 износа пяты турбобура. К входу блока 18 определения подъема бурового инструмента подсоединены выходы блоков определения 13 износа вооружения долота, 14 износа опоры долота и 17 износа пяты турбобура, а вход блока 19 определения увеличения расхода промывочной жидкости соединен с блоком 16 определения образования сальника. Выход блока 12 определения повторения поиска эффективной осевой нагрузки соединен со световым табло 20 «Повторить поиск, блока 13 - со световым табло 21 «Износ вооружения долота, блока 14 - со световым табло 22 «Износ опоры блока 15 - со световым табло 23 «Смена породы, блока 16 - со

0 световым табло 24 «Образование сальника, блока 17 - со световым табло 25 «Износ пяты турбобура, блока 18 - со световым табло 26 «Подъем бурового инструмента и блока 19 - со световым табло 27 «Увеличить расход. Датчик 4 измерения частоты крутильных автоколебаний бурильной колонны соединен с блоками определения

13износа вооружения долота, 14 износа опоры долота, 15 смены породы, 16 образования сальников, 17 износа пяты турбоQ бура через преобразователь 28. Датчик 29 давления через преобразователь 30 сагналов соединен с блоком 16 определения образования сальников.

Устройство работает следующим образом.

5 Для ведения технологического процесса устройство юлучает информацию о весе бурильного .инструмента, перемещении квадрата (значениях механической скорости проходки), амплитуде, частоте крутильных автоколебаний и давлении промывочной жидкости. Датчики для измерения этих параметров могут быть любыми (например от аналоговой системы контроля и управления процессом бурения СКУ-2). В данном устройстве необходимо лишь наличие выходного электрического сигнала в блок 7, преобразующий сигнал о перемещении квадрата, в блок 28, преобразующий сигнал, идущий с датчика 4, изменения частоты крутильных автоколебаний, и в блок 30, преобразующий сигнал, поступающий с датчика давления, в форму, пригодную для использования в блоках определения. Сигналы непрерывно поступают в блоки-анализаторы 13 «Износ вооружения долота, 14 «Износ опоры йолота, 15 «Смена породы, 16 «Образование сальников, 17 «Износ пяты турбобура, 18 «Подъем бурового инструмента и 19 «Увеличить рас.ход промывочной жидкости.

В основе определения указанной информации положена теория распознавания образцов.

Поступающие с датчиков сигналы о значениях амплитуды, частоты крутильных автоколебаний бурильной колонны, переме-. щении квадрата (значении механической скорости) и давлении в нагнетательной линии буровых насосов сравниваются с эталонными значениями, величины которых задаются исходя из оптимальной для данной ситуации вероятности обнаружения отклонения.

Определение эталонных величин производится путем экспериментальных HCCvieдований. Так, например, каждая из таких ситуаций, как износ опоры долота, его вооружения или смена породы, а также образование сальников, характеризуется определенными величинами амплитуды, частоты крутильных автоколебаний, изменения механической скорости проходки и давления на нагнетательной линии буровых насосов. На эталонные признаки .для всех технологических ситуаций «Износ вооружения долота, «Износ опоры долота, «Смена породы, «Образование сальников, «Износ турбобура составляется матрица и закладывается в блоки 13-17. Для диагностики образования сальника, помимо использования значений механической скорости, амплитуды и частоты крутильных автоколебаний, используются значения давления промывочной жидкости.

При совпадении сигналов, поступаюгЦих на блоки определения, выдается команда на табло.

Так, при появлении сигнала на табло 21 «Износ вооружения долота команда с блока 13 подается на блок 12 определения

поиска эффективной осевой нагрузки. По данному сигналу бурильщик осуществляет изменение (поиск) осевой нагрузки до значения максимума механической скорости, о котором информирует табло. При не возможности получения ее максимума на табло 26 загорается информация «Подъем бурового инструмента.

При образовании сальников блок 16 определения образования сальников выдает сигнал на табло 24 о данной ситуации и одновременно с этим загорается информация (команда) на табло 27 «Увеличить расход.

При полном износе опоры долота команда с блок-анализатора 14 подается на блок 18 определения подъема бурового инструмента. На этот блок также непрерывно поступает информация о значении текущей механической скорости проходки. Поступивщая информация анализируется, и на све0 тоном табло 26 отражается команда о подъеме бурового инструмента. На блок 18 с блоков 17 и 14 подается команда после диагностирования состояния забойного двигателя и породоразрушающего инструмента. На блок 19 подается командный сигнал с блока

16 и текущая информация с датчика 29 измерения давления через преобразователь 30 сигналов. Таким образом, при совпадении текущей информации с эталонными значениями соответствующий блок выдает коQ ман/ху о производстве той или иной операции.

Перед началом бурения производятся взвещивание инструмента путем установки на нуль стрелки блока 6 измерения осевой

5 нагрузки и корректировка уставок блока 9 контроля веса бурового инструмента. При касании долотом забоя блок 10 контроля положения бурового инструмента, блоки 13 «Износ вооружения долота, 14 «Износ опоры, 15 «Смена породы, 16 «Образование сальника, 17 «Износ пяты турбобура приводятся в исходное (нулевое) положение. После приработки долота производится поиск эффективной осевой нагрузки. Причем нагрузка считается эффективной, когда

5 механическая скорость бурения максимальна.

Поиск эффективной осевой нагрузки сос«. тоит в следующем. Нагрузку на долото турбобура доводят до значения, близкого к

TopM03)iOMy, и подачу инструмента прекращают. При этом на вход блока I1 определения осевой нагрузки во времени подается сигнал, который фильтруется от низкочастотных помех, дифференцируется и постуg пает в узел анализа максимума функции перовой производной этого же блока, который управляет двигателем следящей сиетемы указателя 31 эффективной скевой нагрузки. Последний отслеживает сглаженную осевую нагрузку до величины, соответствующей максимуму ее производной.

После установления найденного режима бурения запускаются в работу блоки 12 «Повторить поиск, 13 «Износ вооружения долота, 14 «Износ опоры долота, 15 «Смена породы, 16 «Образование сальника, 17 «Износ пяты турбобура, 18 «Подъем бурового инструмента и 19 «Увеличить расход промывочной жидкости.

8

Устройство позволяет получать своевременную информацию о забойной ситуации работы долота и распознавать тот или иной ее вид (образ) - износ вооружения долота, износ опоры долота, смену породы, образование сальников и износ турбобура, используя крутильные автоколебания бурильной колонны как канал связи забой - устье скважины. Кроме того, устройство позволяет управлять не только турбинным бурением, но и бурением роторным способом, что сокращает стоимость проходки скважины.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Система автоматического управления процессом механического колонкового бурения | 1969 |

|

SU470592A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| УСТРОЙСТВО для КОНТРОЛЯ и УПРАВЛЕНИЯ ПРОЦЕССОМ | 0 |

|

SU248591A1 |

| кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1985-01-15—Публикация

1983-04-01—Подача