(54) СПОСОБ ИЗГОТОВЛЕНИЯ ФИТИЛЯ ТЕПЛОВОЙ ТРУБЫ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления полосы пористого материала | 1985 |

|

SU1219259A1 |

| Способ изготовления теплообменной поверхности | 1987 |

|

SU1530310A1 |

| Способ подготовки фитильной тепловой трубы к работе | 1980 |

|

SU879243A1 |

| Способ изготовления трубы с внутренними канавками | 1978 |

|

SU749572A1 |

| ТЕПЛОВАЯ ТРУБА КОСМИЧЕСКОГО АППАРАТА | 2007 |

|

RU2353881C1 |

| СПОСОБ ИСПЫТАНИЯ ТЕПЛОВОЙ ТРУБЫ КОСМИЧЕСКОГО АППАРАТА | 2007 |

|

RU2353558C1 |

| Тепловая труба | 1976 |

|

SU658392A1 |

| Тепловая труба | 1979 |

|

SU885785A1 |

| МЕТАЛЛИЧЕСКАЯ ТЕПЛОВАЯ ТРУБА ПЛОСКОГО ТИПА | 2010 |

|

RU2457417C1 |

| Капиллярно-пористая вставка тепловой трубы | 1980 |

|

SU937960A1 |

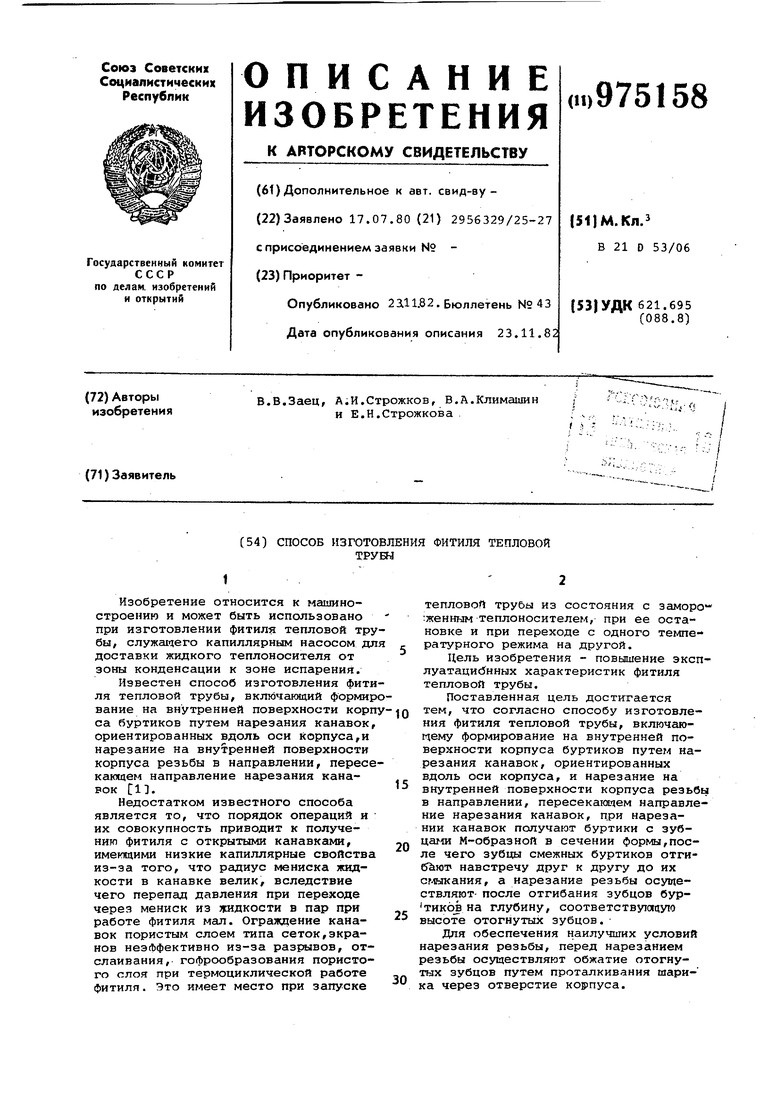

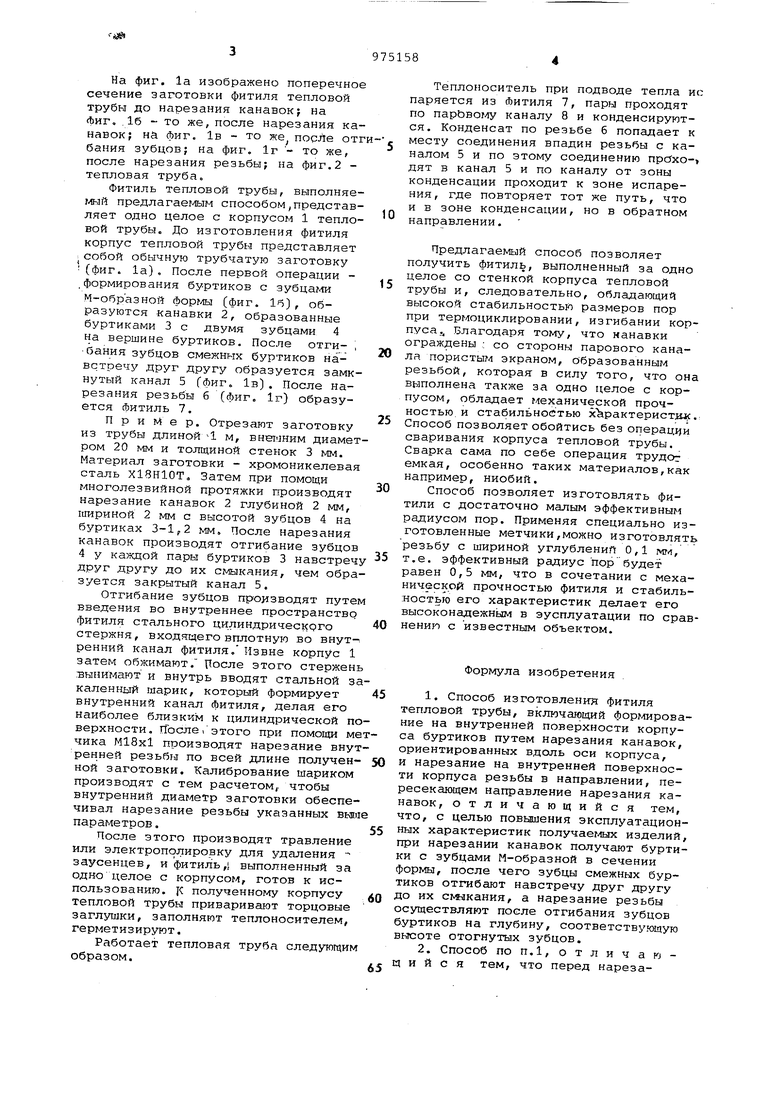

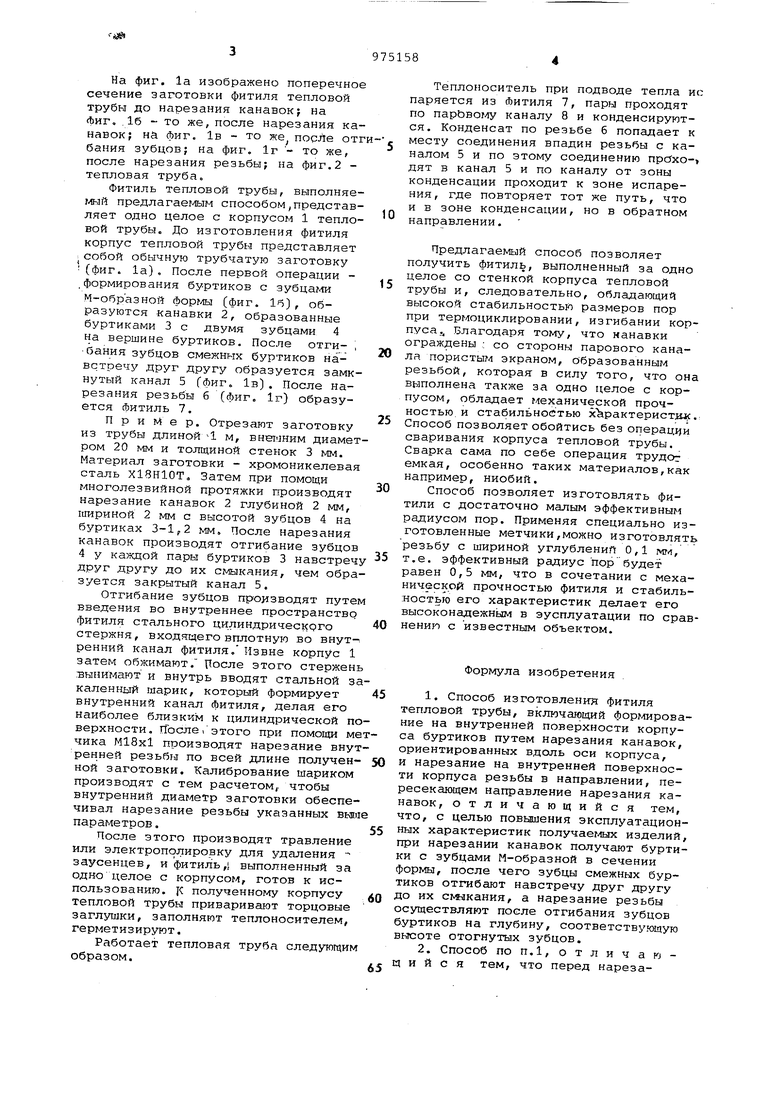

Изобретение относится к машиностроению и может быть использовано при изготовлении фитиля тепловой тру бы, служащего капиллярным насосом дл доставки жидкого теплоносителя от зоны конденсации к зоне испарения. Известен способ изготовления фити ля тепловой трубы, включакиций формир вание на внутренней поверхности корп са буртиков путем нарезания канавок ориентированных вдоль оси корпуса,и нарезание на внутренней поверхности корпуса резьбы в направлении, пересе кающем направление нарезания канавок 11. Недостатком известного способа является то, что порядок операций и их совокупность приводит к получению фитиля с открытыми канавками, имеющими низкие капиллярные свойства из-за того, что радиус мениска жидкости в канавке велик, вследствие чего перепад давления при переходе через мениск из жидкости в пар при работе фитиля мал. Ограждение канавок пористым слоем типа сеток,экранов незффективно из-за разрывов, отслаивания, гофрообразования пористого слоя при термоциклической работе фитиля. Это имеет место при запуске тепловой Tpy&fcj из состояния с заморо:женным теплоносителем, при ее остановке и при переходе с одного температурного режима на другой. Цель изобретения - повышение зксплуатацибнных характеристик фитиля тепловой трубы. Поставленная цель достигается тем, что согласно способу изготовления фитиля тепловой трубы, включающему формирование на внутренней поверхности корпуса буртиков путег- нарезания канавок, ориентированных вдоль оси корпуса, и нарезание на внутренней поверхности корпуса резьбы в направлении, пересекаквдем направление нарезания канавок, при нарезании канавок получают буртики с зубцагш М-образной в сечении формы,после чего зубцы смежных буртиков отгиб юг навстречу друг к другу до их с 1ыкания, а нарезание резьбы осуществляют- после отгибания зубцов буртиков на глубину, соответствутяцую высоте отогнутых зубцов. Для обеспечения наилучших условий нарезания резьбы, перед нарезанием резьбы осуществляют обжатие отогнутых зубцов путем проталкивания шарика через отверстие корпуса. На фиг. 1а изображено поперечное сечение заготовки фитиля тепловой трубы до нарезания канавок на фиг, .16 - то же, после нарезания канавок; на фиг. 1в - то же подЛе отги бания зубцов; на фиг, 1г - то же, после нарезания резьбы; на фиг.2 тепловая труба. Фитиль тепловой трубы, выполняег ий предлагаемым способом,представляет одно целое с корпусом 1 тепловой трубы. До изготовления фитиля корпус тепловой трубы представляет :собой обычную трубчатую заготовку (фиг. 1а), После первой операции .формирования буртиков с зyбцa IИ М-образной форглы фиг, 16) , образуются канавки 2, образованные буртиками 3 с двумя зубцами 4 На вершине буртиков. После отги- , бания зубцов смежных буртиков навстречу друг другу образуется замкнутый канал 5 Гфиг. 1в). После нарезания резьбы б (фиг. 1г) образуется Фитиль 7. Пример, Отрезают заготовку из трубы длиной 1 м, внетШим диамет ром 20 мм и толщиной стенок 3 мм. Материал заготовки - хромоникелевая сталь Х18Н10Т, Затем при помощи многолезвийной протяжки ггроизводят нарезание канавок 2 глубиной 2 мм, шириной 2 мм с высотой зубцов 4 на буртиках 3-1,2 мм. После нарезания канавок производят отгибание зубцов 4 у каждой пары буртиков 3 навстреч друг другу до их смыкания, чем обра зуется закрытый канал 5, Отгибание зубцов производят путем введения во внутреннее пространство фитиля стального цилиндрического стержня, входящего вплотную во внутренний канал фитиля, Извне корпус 1 затем обжимают. После этого стержен .вынимают и внутрь вводят стальной з каленный шарик, который формирует внутренний канал фитиля, делая его наиболее близким к цилиндрической п верхности. ПЪсле,этого при помощи м чика М18х1 производят нарезание вну ренней резьбы по всей длине получен ной заготовки. Калибрование шариком производят с тем расчетом,, чтобы внутренний диаметр заготовки обеспе чивал нарезание резьбы указанных выш параметров, После этого производят травление или электрополировку для удаления заусенцев, и фитиль,} выполненный за одно целое с корпусом, готов к использованию. полученному корпусу тепловой трубы приваривают торцовые заглушки, заполняют теплоносителем, герметизируют, Работает тепловая труба следующи образом. Теплоноситель при подводе тепла ис паряется из Фитиля 7, пары проходят по парЬвог/iy каналу 8 и конденсируются. Конденсат по резьбе б попадает к месту соединения впадин резьбы с каналом 5 и по этому соединению дят в канал 5 и по каналу от зоны конденсации проходит к зоне испарения, где повторяет тот же путь, что и в зоне конденсации, но в обратном направлении. Предлагаемый способ позволяет получить фитиль, выполненный за одно целое со стенкой корпуса тепловой трубы и, следовательно, обладающий высокой стабильностью размеров пор при термоциклировании, изгибании корпуса.. Благодаря тому, что нанавки ограждены .: со стороны парового канала пористыгл экраном, образованным резьбой, которая в силу того, что она выполнена также за одно целое с корпусом, обладает механической прочностью и стабильностью хЪрактеристи.: Способ позволяет обойтись без операции сваривания корпуса тепловой трубы. Сварка сама по себе операция трудог емкая, особенно таких материалов,как например, ниобий. Способ позволяет изготовлять фитили с достаточно малым эффективным радиусом пор. Применяя специально изготовленные метчики,можно изготовлять резьбу с шириной углублений 0,1 мг-т, т.е. эффективный радиус пор будет равен 0,5 мм, что в сочетании с механической прочностью фитиля и стабильностью его характеристик делает его высоконадежным в эусплуатации по сравненип с известным объектом. Формула изобретения 1,Способ изготовления фитиля тепловой трубы, включагоций форг-шрование на внутренней поверхности корпуса буртиков путем нарезания канавок, ориентированных вдоль оси корпуса, и нарезание на внутренней поверхности корпуса резьбы в направлении, пересекающем направление нарезания канавок, отличающийся тем, что, с целью повышения эксплуатационных характеристик получаегых изделий, при нарезании канавок получают буртики с зубцами М-образной в сечении формы, после чего зубцы смежных буртиков отгибают навстречу друг другу до их смыкания, а нарезание резьбы осуществляют после отгибания зубцов буртиков на глубину, соответствующую высоте отогнутых зубцов. 2.Способ по п, 1, о т л и ч а К) ц и и с я тем, что перед нарезанием резьбы осутиествлягот обжатие ОТОГНУТЫХ зубцов путем проталкивания -шарика через отверстие корпуса.

Источники информации, принятые во внимание при экспертизе

1 в 7 Фиъ.1

Авторы

Даты

1982-11-23—Публикация

1980-07-17—Подача