|

DO

:А9

Изобретение относится к неразрушающему контролю и может быть использовано для контроля изделий в машиностроении.

Известно устройство для контроля дисков, содержащее двигатель, передаточные шестерни, вращающийся стол ультразвуковой преобразователь со сканирующим рычагом, ультразвуковой генератор, блок индикаций и блок обеспечения максимально допустимой линейной скорости сканирования.

Недостатком устройства является невозможность контроля сварных соединений деталей сложной формы с несплошной зоной сварки.

Наиболее близким к изобретению является устройство для ультразвукового контроля дисков, содержащее первЕЛй ультразвуковой преобразователь, соединенный с ним первый дефектоскоп, стол для закрепления дисков СВЯЗАННЫЙ с ним привод, блок индикации и логический элемент И С13«

Недостатком устройства является невысокая точность контроля.

Цель изобретения - повышение точности контроля.

Указанная цель достигается тем, . что устройство для ультразвукового контроля дисков, содержащее первый ультразвуковой преобразователь, соединенный с ним первый дефектоскоп, стол для закрепления дисков, связанный с ним Привод,блок индикации и логический элемент И, снабжено последовательно соединенНЕЛми вторым ультразвуковым преобразователем, размещенным соосно первому преобразователю, и вторым дефектоскопом, задающим генератором, соединенным с синхронизирующим входом каждого дефектоскопа, двумя блоками формирования импульсов контроля, инвертором и схемой управления индикацией, включенной между выходом логического элемента И и входом блока индикации, первый блок формирования импульсов контроле включен между выходом первого дефектоскопа и входом инвертора, выход которого подключен к первому входу логического элемента И, а второй блок формирования импульсов контроля включен между выходом второго дефектоскопа и вторым входом логического элемента И.

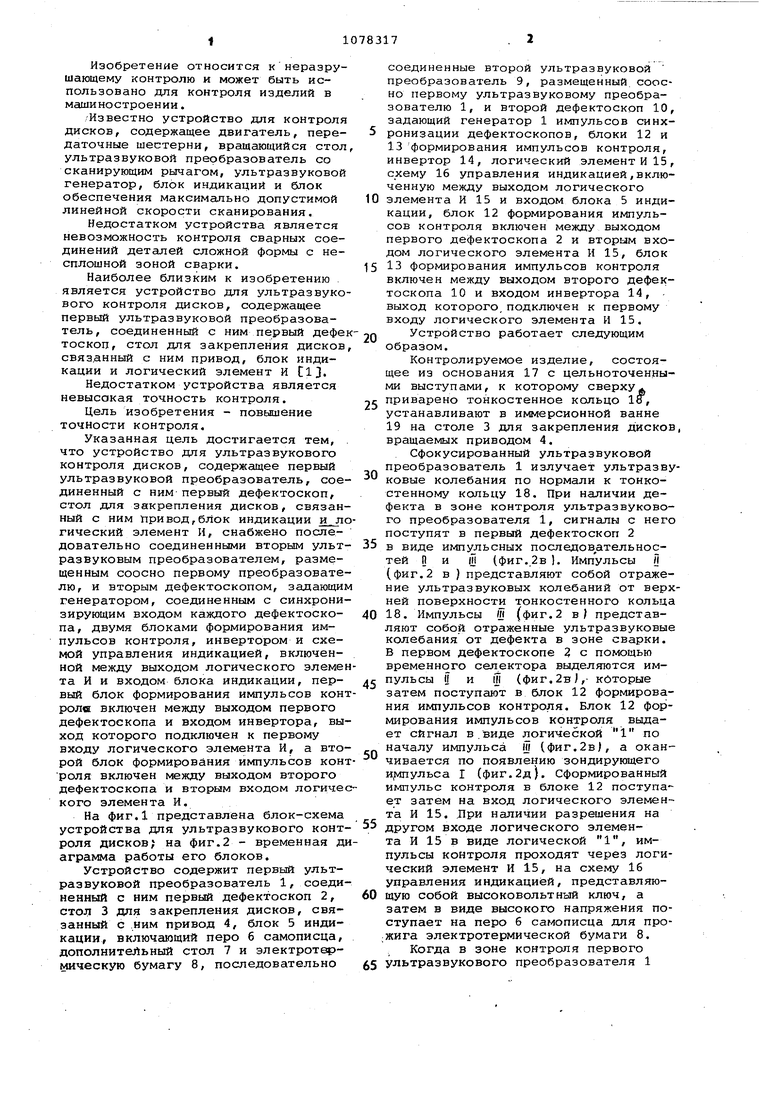

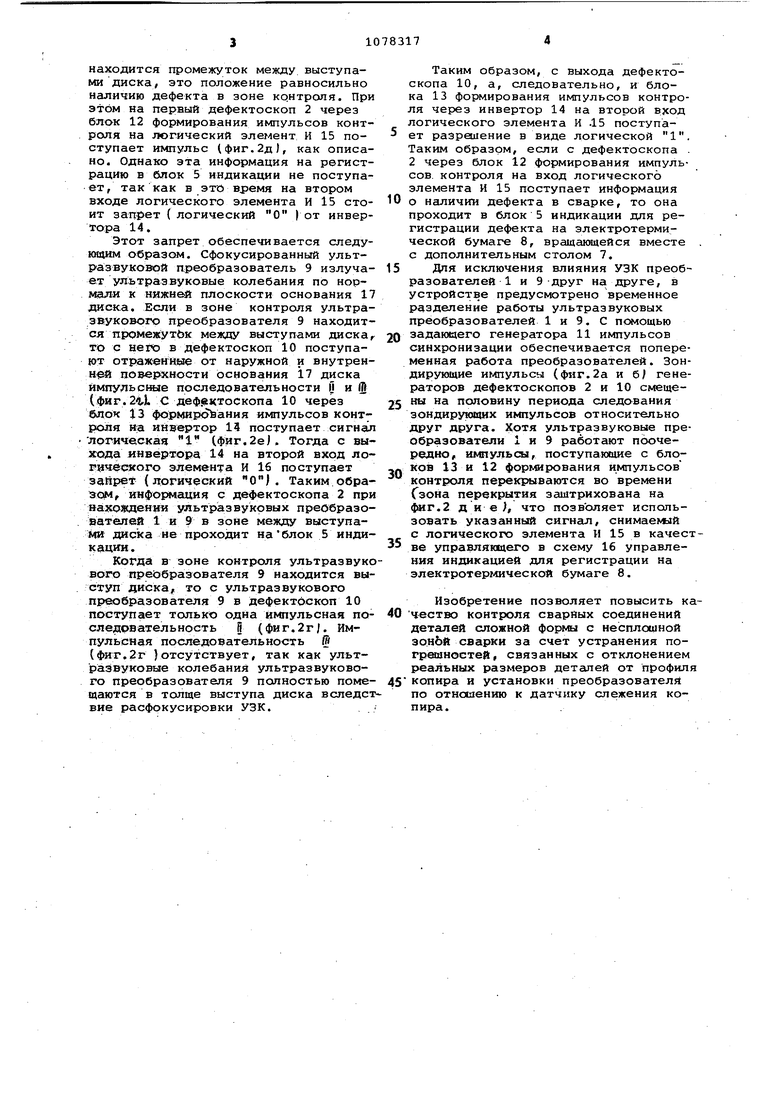

На фиг.1 представлена блок-схема устройства для ультразвукового контроля дисков; на фиг.2 - временная диаграмма работы его блоков.

Устройство содержит первнй ультразвуковой преобразователь 1, соединенный с ним первый дефектоскоп 2, стол 3 для закрепления дисков, связанный с ним привод 4, блок 5 индикации, включающий перо б самописца, дополнительный стол 7 и электротермическую бумагу 8, последовательно

соединенные второй ультразвуковой преобразователь 9, размещенный соосно первому ультразвуковому преобразователю 1, и второй дефектоскоп 10, задающий генератор 1 импульсов синхронизации дефектоскопов, блоки 12 и 13формирования импульсов контроля, инвертор 14, логический элемент И 15, схему 16 управления индикацией,включенную между выходом логического элемента И 15 и входом блока 5 индикации, блок 12 формирования импульсов контроля включен между выходом первого дефектоскопа 2 и вторым входом логического элемента И 15, блок 13 формирования импульсов контроля включен между выходом второго дефектоскопа 10 и входом инвертора 14, . выход которого, подключен к первому входу логического элемента И 15.

Устройство работает следующим образом.

Контролируемое изделие, состоящее из основания 17 с цельноточенными выступами, к которому сверху приварено тонкостенное кольцо 1о, устанавливают в иммерсионной ванне 19 на столе 3 для закрепления дисков вращаемых приводом 4.

Сфокусированный ультразвуковой преобразователь 1 излучает ультразвуковые колебания по нормали к тонкостенному кольцу 18. При наличии дефекта в зоне контроля ультразвукового преобразователя 1, сигналы с него поступят в первый дефектоскоп 2 в виде импульсных посяедов ательностей О и Ш (фиг.2в 1. Импульсы И (фиг.2 в ) представляют собой отражение ультразвуковых колебаний от верхней поверхности тонкостенного кольца 18. Импульсы ш (фиг.2 в представляют собой отраженные ультразвуковые колебания от дефекта в зоне сварки. В первом дефектоскопе 2, с помощью временного селектора выделяются импульсы И и Ш (фиг,2в),- которые затем поступают в блок 12 формирования импульсов контроля. Блок 12 формирования импульсов контроля вьщает сигнал в.виде логической 1 по началу импульса Ш (фиг.2в), а оканчивается по появлению зондирующего и ульса I (фиг.2д}. Сформированный импульс контроля в блоке 12 поступает затем на вход логического элемента И 15. Лри наличии разрешения на другом входе логического элемента И 15 в виде логической 1, импульсы контроля проходят через логический элемент И 15, на схему 16 управления индикацией, представляющую собой высоковольтный ключ, а затем в виде высокого напряжения поступает на перо б самописца для прожига электротермической бумаги 8.

Когда в зоне контроля первого ультразвукового преобразователя 1 находится промежуток между выступами диска, это положение равносильно наличию дефекта в зоне контроля. При этом на первый дефектоскоп 2 через блок 12 формирования импульсов контроля на логический элемент И 15 поступает импульс 1фиг.2д), как описано. Однако эта информация на регистрацию в блок 5 индикации не поступает, так как в это время на втором входе логического элемента И 15 стоит зап)ет (логический О | от инвертора 14. Этот запрет обеспечивается следующим образ 1. Сфокусированный ультразвуковой преобразователь 9 излучает ультразвуковые колебания по нормали к нижней плоскости основания 17 диска. Если в зоне контроля ультразвукового преобразователя 9 находится промежутЬк между выступами диска, то с негчэ в дефектоскоп 10 поступают отраженние от наружной и внутренней поверхности основания 17 диска импульсные последовательности р и § (фиг. 2i,)L С деф.вктоскопа 10 через блок 13 формирования импульсов конт роля инвертор 14 поступает сигнал логическая 1 (фиг.2е. Тогда с выхода инвертора 14 на второй вход элемента И 16 поступает зайрет (логический О). Таким обраэоМг йифОЕМадия с дефектоскопа 2 при нахоз5адении ультразвуковых преобразователей 1 и 9 в зоне между выступами диска не проходит наблок 5 индикации. Когда в зоне контроля ультразвуко вого преобразователя 9 находится выступ диска, то с ультразвукового преобразователя 9 в дефектоскоп 10 поступает только одна импульсная последрвательность § (фиг.2г/. Импульсная последовательность |й {фиг.2г )отсутствует, так как ультразвуковые колебания ультразвукового преобразователя 9 полностью помевдаются в толще выступа диска вследст вие расфокусировки УЗК.. Таким образом, с выхода дефектоскопа 10, а, следовательно, и блока 13 формирования импульсов контроля через инвертор 14 на второй вход логического элемента И .15 поступает разрешение в виде логической 1. Таким образрм, если с дефектоскопа . 2 через блок 12 формирования импульсов, контроля на вход логического элемента И 15 поступает информация о наличии дефекта в сварке, то она проходит в блок 5 индикации для регистрации дефекта на электротермической бумаге 8, вращакицейся вместе . с дополнительным столом 7, Для исключения влияния УЗК преобразователей 1 и 9-друг на друге, в устройстве предусмотрено временное разделение работы ультразвуковых преобразователей 1 и 9. С помощью задающего генератора 11 импульсов синхронизации обеспечивается попеременная работа преобразователей. Зондирующие импульсы (фиг.2а и б) генераторов дефектоскопов 2 и 10 смещены на половину периода следования зондирующих импульсов относительно друг друга. Хотя ультразвуковые преобразователи 1 и 9 работают поочередно, импульсы, поступающие с блоков 13 и 12 формирования импульсов контроля перекрываются во времени Сзона перекрытия заштрихована на 4в1Г.2 л и е/, что позволяет использовать указанный сигнал, снимаекый с логического элемента И 15 в качестве управляющего в схему 16 управления индикацией для регистрации на электротермической бумаге 8. Изобретение позволяет повысить качество контроля сварных соединений деталей сложной формы с несплошной зон&й сварки за счет устранения погрешностей, связанных с отклонением реальных размеров детгшей от профиля копира и установки преобразователя по отношению к датчику слежения копира.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для ультразвукового контроля дисков | 1981 |

|

SU991292A1 |

| Ультразвуковой дефектоскоп | 1980 |

|

SU947746A1 |

| Способ ультразвукового контроля изделий и устройство для его осуществления | 1990 |

|

SU1727050A1 |

| Ультразвуковое устройство для контроля качества материалов | 1985 |

|

SU1295236A1 |

| Ультразвуковое устройство для контроля качества сварки | 1980 |

|

SU926600A1 |

| Многоканальный теневой ультразвуковой дефектоскоп | 1981 |

|

SU1062598A1 |

| УСТРОЙСТВО ДЛЯ УЛЬТРАЗВУКОВОЙ ДЕФЕКТОСКОПИИ ЖЕЛЕЗНОДОРОЖНЫХ РЕЛЬСОВ | 2005 |

|

RU2299428C1 |

| Ультразвуковой дефектоскоп для контроля качества соединений | 1982 |

|

SU1076824A1 |

| Ультразвуковой дефектоскоп | 1988 |

|

SU1627974A1 |

| СПОСОБ УЛЬТРАЗВУКОВОЙ ДЕФЕКТОСКОПИИ И УСТРОЙСТВО ЕГО РЕАЛИЗУЮЩЕЕ | 1996 |

|

RU2131123C1 |

УСТРОЙСТВО ДЛЯ УЛЬТРАЗВУКО В0ГО КОНТРОЛЯ ДИСКОВ, содержащее первый уль.тразвуновой преобразователь соединенный с ним первый дефектоскоп , стол для закрепления дисков, связанный с ним привод, блок индикации и логический элемент И, отличающееся тем, что, с целью повыиения точности контроля, ;ОНо снабжено последовательно соединенными вторым ультразвуковым преобразователем, размещенным соосно первому преобразователю, и вторым дефектоскопом, задающим генератором, соединенным с синхронизируквдим входом каждого дефектоскопа, блоками формирования импульсов контроля, инвертором и схемой управлениг индикацией, включенной между каколом логического элемента И и входом блока индикации, первый блок формирования и «1ульсов контроля включен между выходом первого дефектоскопа и входом инвертора, выход которого подключен к первому входу логического элемента И, а второй блок формирования импульсов контроля включен между выходом второго дефектоскопа и входом логического элемен 0 та И.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Устройство для ультразвукового контроля дисков | 1981 |

|

SU991292A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1984-03-07—Публикация

1982-12-07—Подача