(5V УЛЬТРАЗВУКОВОЕ УСТРОЙСТВО ДЛЯ КОНТРОЛЯ КАЧЕСТВА СВАРКИ

1

Изобретение относится к неразрушающему контролю и может быть использовано для контроля качества сварки листовых изделий.

Известно устройство, содержащее синхронизатор, генератор высокой частоты, генератор прямоугольных импульсов, ультразвуковые головки, размещенные в полостях электродов, заполненных водой, усилитель, детектор, блок выделения огибающей ультразвуковых колебаний и осциллограф tl.

Недостатком этого устройства является низкая производительность, так как требуетс:я время для визуальной оценки формы кривой, получаеьюй на экране осциллографа.

.Наиболее близким к предлагаемому является ультразвуковое устройство для контроля качества сварки, содержащее излучающий и приемный преобразователи, предназначенные для размещения в полостях электрододержателя сварочной машины, и дефектоскоп.

выход и вход которого соединены соот ветственно с излучающим и приемным преобразователями, блок управления, выход которого предназначен для подключения к выходу сварочной машины, и блок регистрации, вход которого соединен с выходом блока управления, первый вход которого предназначен для подключения к выходу сварочной машины 21.

Недостатком известного устройства является низкая надежность контроля, поскольку оно чувствительно к нестабильности амплитуды принятых эхо-сигналов.

Цель изобретения - повышение надежности контроля.

Поставленная цель достигается тем, что устройство снабжено последовательно соединенными формирователем

М к1мпульсов, подключенным входом к второму выходу дефектоскопа, триггеэом и блоком допускового контроля, первый, второй и третий выходы которого соединены с входами блока управления, блока регистрации и триггера соответственно, элементом И, включенным между вторым выходом формирователя импульсов и первым выходом блока управления, выходом соединенным с третьим входом триггера, а второй вход блока допускового контроля предназначен для подключения к второму выходу сварочной машины.

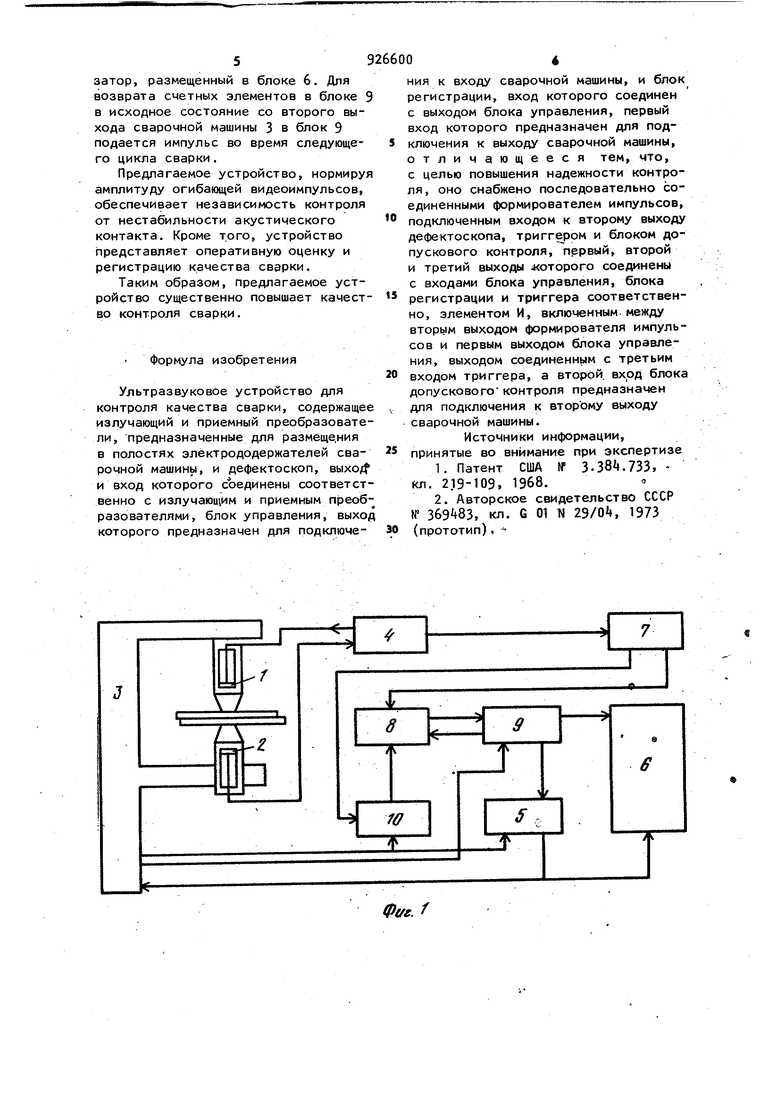

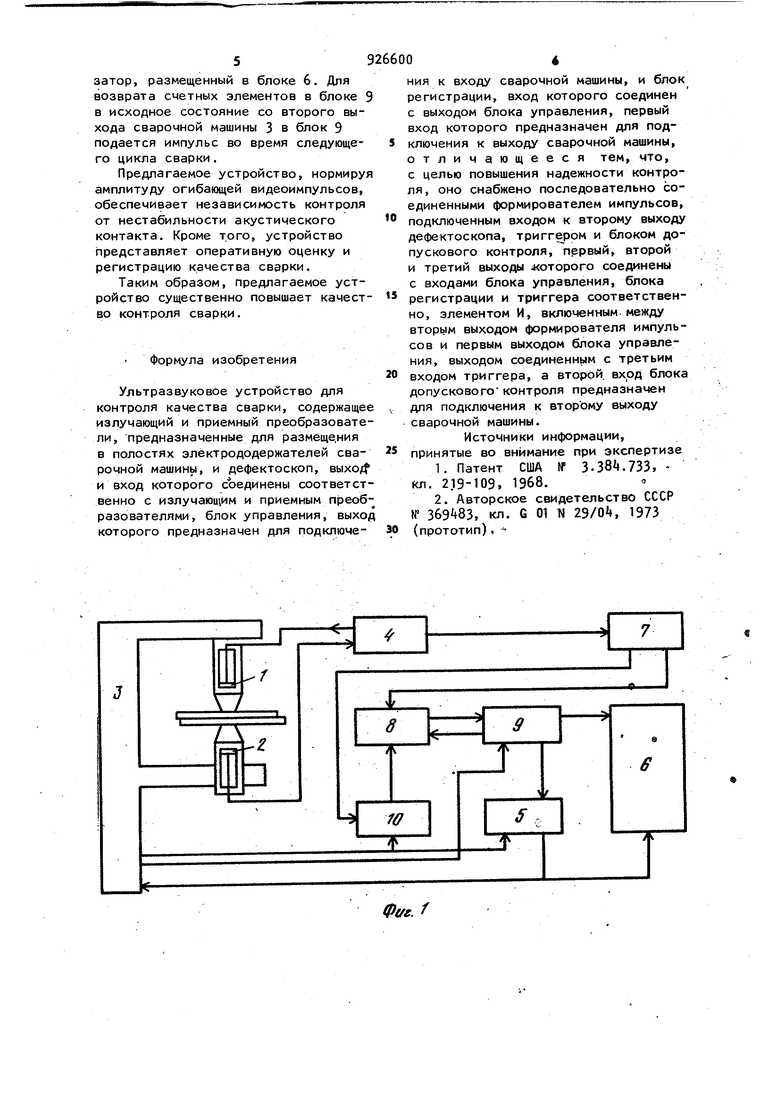

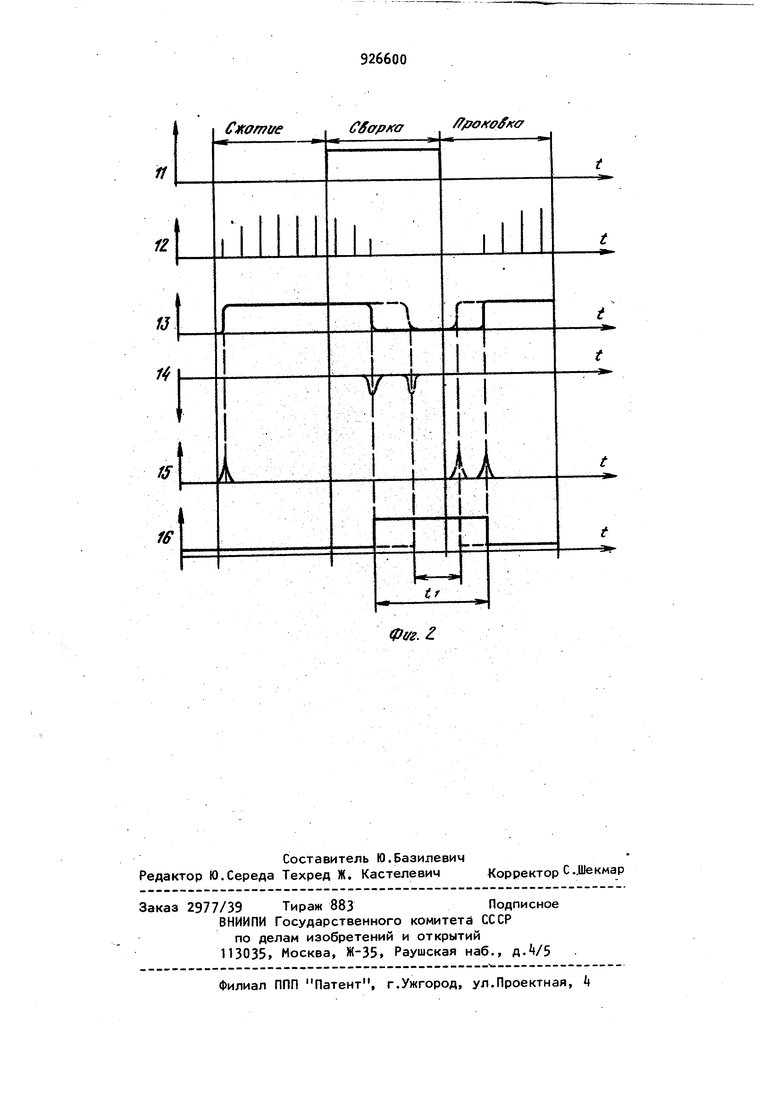

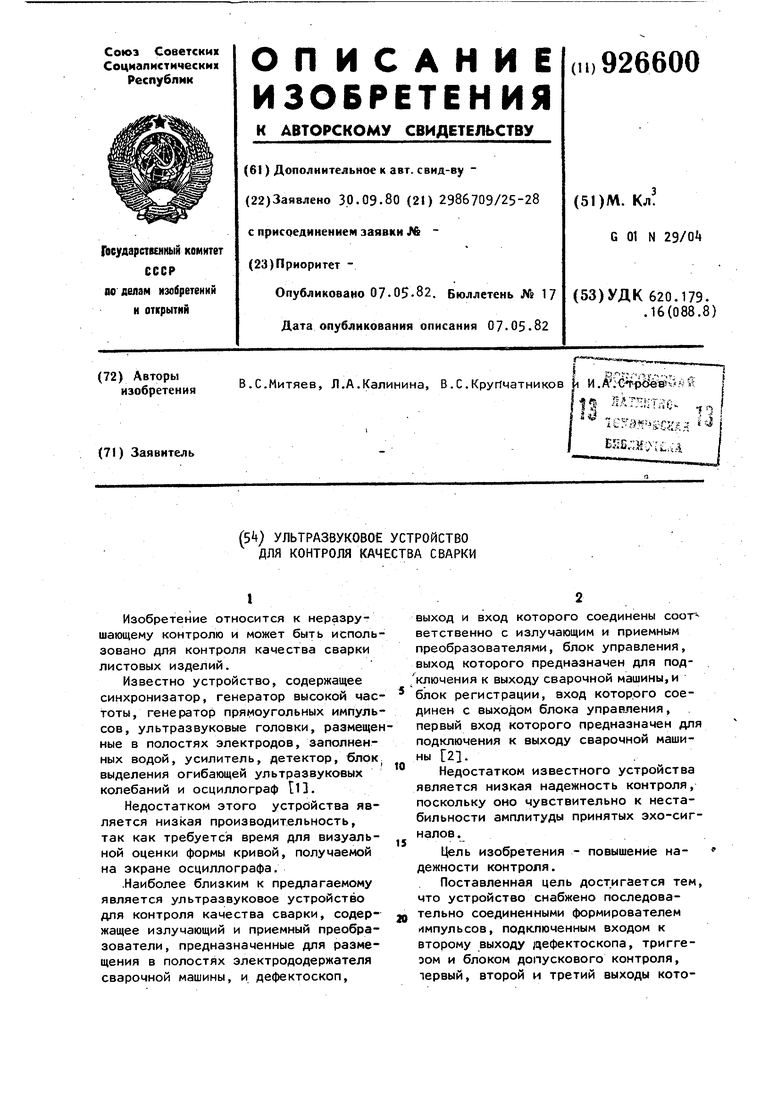

На фиг.1 изображена блок-схема устройства; на фиг.2 - временные диаграммы работы устройства.

Ультразвуковое устройство для контроля качества сварки содержит излучающий преобразователь 1 и приемный преобразователь 2, предназначенные для размещения в полостях электрододержателя сварочной машины 3, и дефектоскоп 4, выход и вход которого соединены соответственно с излучающи преобразователем 1 и приемным преобразователем 2, блок 5 управления, выход которого предназначен для подключения ко входу сварочной машины 3, и блок 6 регистрации, вход которого соединен с выходом блока 5 управления, первый вход которого предназначен для подключения к выходу сварочной машины 3, а так же последовательно соединенные формирователь 7 импульсов, подключенный входом ко второму выходу дефектоскопа k, триггер 8 и блок 9 допускового контроля, первый, второй и третий выходы которого соединены со входами блока 5 управления, блока 6 регистрации и триггера 8 соответственно, элемент И 10, включенный между вторым выходом формирователя 7 импульсов и первым выходом блока S управления, а выходом соединенный с третьим входом триггера 8, а второй вход блока 9 допускового контроля предназначен для подключения ко второму выходу сварочной машины 3Устройство работает следующим образом.

Металлические листы, подлежащие, сварке, помещаются в сварочную машину 3 которая перед сваркой производит их сжатие. Диаграмма 11 работы сварочной машины 3 представлена на фиг.2. Дефетоскоп k возбуждает излучающий преобразователь 1, который преобразует электрические колебания в ультразвуковые. Благодаря сжатию, свариваемые листы становятся акусти

чески прозрачными, и ультразвуковые колебания достигают приемного преобразователя 2, который преобразует их в электрические. Дефектоскоп

А усиливает, их, детектирует и подает последовательность 12 видеоимпульсов на вход формирователя 7 импульсов. После сжатия листов начинается этап сварки листов. Благодаря разогреву, ядро сварки на некоторое время становится акустически непрозрачным, в результате чего огибающая последовательности 12 видеоимпульсов прекращается на некоторое время t.

5 Формирователь 7 импульсов, выполненный, например, в виде последовательно соединенных пик-детектора, порогового элемента, и двух дифференцирующих цепей, на первом ,и втором выходах

0 формирует короткие импульсы 13 и 14. соответствующие началу и окончанию зоны прозрачности. Начальный импульс 1 подается на вход элемента И 10, открытый по второму входу, на

который подается с выхода сварочной машины 3 импульс логической 1 во время процесса сварки. Импульс с выхода элемента И 10 записывает логическую 1. Импульс 15 окончания зоны опрокидывает триггер 8 в исходное состояние; Импульс 16 с выхода триггера 8, равный длительности t, оценивается блоком 9 допускового контроля . Последний, выполненный, например, на основе генератора счетных импульсов и счетчика, предварительно настраивается на минимальный и максимальный допуски. В случае, если время t меньше минимального допуска, с

Р выхода блока 9 поступают сигналы на сброс триггера 8, на блок 6 регистрации и на блок 5 управления. Блок 5 управления преобразует входной сигнал в уровень, необходимый для сра. батывания исполнительных узлов в сварочной машине 3 и сигнализатора в блоке 6 регистрации. В случае, если в результате сварки появились несплошности типа выплеск металла, прозрачность листов не восстанавливается, формирователь 7 импульсов не выдает импульса 15 окончания. ПРИ этом временной интервал t превышает максимальный допуск, установленный в блоке 9- Последний формирует импульс для регистрации и посредством блока 5 управления вырабатывает сигнал 6 появлении такого рода дефекта, который запускает сигнали5затор, размещенный в блоке 6. Для возврата счетных элементов в блоке в исходное состояние со второго выхода сварочной машины 3 в блок 9 подается импульс во время следующего цикла сварки. Предлагаемое устройство, нормируя амплитуду огибающей видеоимпульсов, обеспечивает независимость контроля от нестабильности акустического контакта. Кроме того, устройство представляет оперативную оценку и регистрацию качества сварки. Таким образом, предлагаемое устройство существенно повышает качество контроля сварки. Формула изобретения Ультразвуковое устройство для контроля качества сварки, содержащее излучающий и приемный преобразователи, предназначенные для размеще.ния в полостях электрододержателей сварочной машинь, и дефектоскоп, выхо/f и вход которого соединены соответственно с излучающим и приемным п|эеобразователями, блок управления, выход которого предназначен для подключе0НИН к входу сварочной машины, и блок регистрации, вход которого соединен с выходом блока управления, первый вход которого предназначен для подключения к выходу сварочной машины, отличающееся тем, что, с целью повышения надежности контроля , оно снабжено последовательно соединенными формирователем импульсов, подключенным входом к второму выходу дефектоскопа, триггером и блоком допускового контроля, первый, второй и третий выходы -которого соединены с входами блока управления, блока регистрации и триггера соответственно, элементом И, включенным между вторым выходом формирователя импульсов и первым выходом блока управления, выходом соединенным с третьим входом триггера, а второй, вход блока допусковогоконтроля предназначен для подключения к второму выходу сварочной машины. Источники информации, принятые во внимание при экспертизе 1.Патент США № 3.381.733, кл. 219-109. 1968. 2.Авторское свидетельство СССР № 369483, кл. G 01 N 29/0t, 1973 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Ультразвуковой дефектоскоп | 1980 |

|

SU1054765A1 |

| Устройство для контроля контактной точечной сварки | 1983 |

|

SU1173306A1 |

| Ультразвуковой дефектоскоп | 1989 |

|

SU1619169A1 |

| Ультразвуковой дефектоскоп | 1984 |

|

SU1221589A1 |

| Способ контроля качества соединения в процессе контактной сварки | 1979 |

|

SU791493A1 |

| Ультразвуковой дефектоскоп для контроля качества соединений | 1982 |

|

SU1076824A1 |

| Устройство для ультразвукового контроля дисков | 1982 |

|

SU1078317A1 |

| Способ контроля качества воединения в процессе контактной сварки | 1975 |

|

SU573290A1 |

| Способ ультразвуковой дефектоскопии изделий из композиционных материалов и устройство для его осуществления | 1986 |

|

SU1404930A1 |

| Ультразвуковой дефектоскоп | 1990 |

|

SU1746298A1 |

фуг.

Фш. г.

Авторы

Даты

1982-05-07—Публикация

1980-09-30—Подача