Изобретение относится к машиностроению, а именно к составам абразивных масс для изготовления сложнопрофильного шлифовально-полировального инструмента.

Известна абразивная масса, состоящая из полиуретанового форполимера, абразивного зерна, эпоксидно -но вола много сополимера, наполнителя и сшивающего агента Cl.

Введение в массу эпоксидно-ноаолачного сополимера увеличивает прочность закрепления абразивного зерна в полиуретановом связующем и за счет этого повышает режущие свойст .ва инструмента при скоростях полировки м/с. Однако при увеличении скорости полировки до 2030 м/с и размере абразивного зерна свыше 320 мк силы резания, стремящиеся вырвать зерно из связки, превышают силу адгезионной связи между зерном и связкой. Разрушение инструмента происходит по границе абразивное зерно-полимерпая связка, после чего интенсивность процесса резания снижается, растет коэффициент трения между инструментом и обрабатываемой деталью и температура в зоне контакта Полимерная связка оплавляется, инструмент теряет работоспособность, падает производительность процесса.

Известна абразивная масса для изготовления эластичного полировального круга, состоящая из полиуретанового форполимера, абразива, наполнителя, дисульфида молибдена и сшивающего агента 2 .

Недостаток этой массы заключается в том, что не обеспечивается проное закрепление абразивного зерна в полиуретановом связующем, особенно при величине зерна больше 1бО мк и скорости полировки выше 15 м/с.

Цель изобретения - повышение проности закрепления абразивного зерна в полимерной связке и расширение технологических возможностей инструмента.

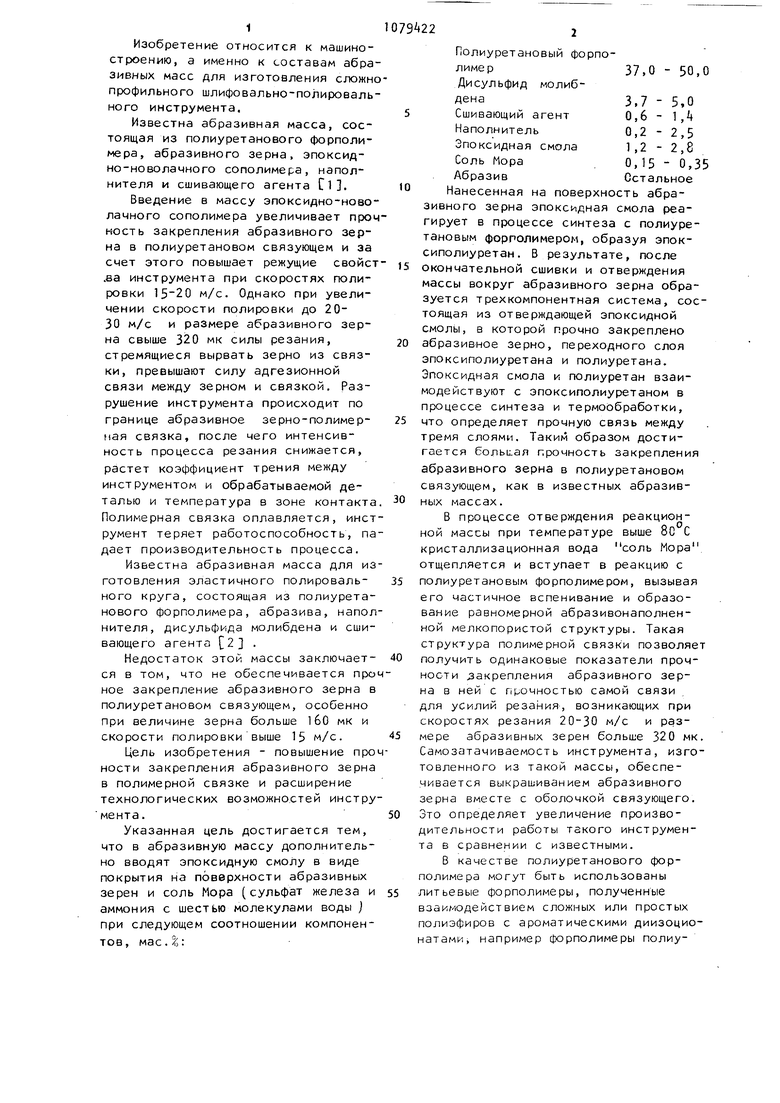

Указанная цель достигается тем, что в абразивную массу дополнительно вводят эпоксидную смолу в виде покрытия на поверхности абразивных зерен и соль Мора (сульфат железа и аммония с шестью молекулами воды ) при следующем соотношении компонентов, мае.,:

Полиуретановый форполимер37,0 - 50,

Дисульфид молибдена3,7 - 5,0 Сшивающий агент0,6 - 1,4 Наполнитель0,2 - 2,5 Эпоксидная смола1,2 - 2,8 Соль Мора О,15 - 0,3 Абразив Остальное Нанесенная на поверхность абразивного зерна эпоксидная смола реагирует в процессе синтеза с полиуретановым форполимером, образуя эпоксиполиуретан. В результате, после окончательной сшивки и отверждения массы вокруг абразивного зерна образуется трехкомпонентная система, состоящая из отверждающей эпоксидной смолы, в которой прочно закреплено абразивное зерно, переходного слоя эпоксиполиуретана и полиуретана. Эпоксидная смола и полиуретан взаимодействуют с эпоксиполиуретаном в процессе синтеза и термообработки, что определяет прочную связь между тремя слоями. Таким образом достигается больнал прочность закрепления абразивного зерна в полиуретановом связующем, как в известных абразивных массах.

В процессе отверждения реакционной массы при температуре выше 8С С кристаллизационная вода соль Мора отщепляется и вступает в реакцию с полиуретановым форполимером, вызывая его частичное вспенивание и образование равномерной абразивонаполненной мелкопористой структуры. Такая структура полимерной связки позволяе получить одинаковые показатели прочности ;закрепления абразивного зерна в ней с прочностью самой связи для усилий резания, возникающих при скоростях резания 20-30 м/с и размере абразивных зерен больше 320 мк Самозатачиваемость инструмента, изготовленного из такой массы, обеспечивается выкрашиванием абразивного зерна вместе с оболочкой связующего. Зто определяет увеличение производительности работы такого инструмента в сравнении с известными.

В качестве полиуретанового форполимера могут быть использованы литьевые форполимеры, полученные взаимодействием сложных или простых полиэфиров с ароматическими диизоционатами, например форполимеры полиуретанов СКУ-7Л, СКУ-бЛ, СКУ-ПФЛ и т.д.

В качестве абразива могут быть использованы электрокорунд нормальный, карбид кремния зеленый или черный, монокорунд. Зернистость абразива 320 - 1200 мк.

В Качестве сшивающего агента могут быть использованы моноэтаноламин, нитроэтаноламин и др. ароматические амины.

В качестве эпоксидной смолы могу быть использованы диановые ароматические смолы, например ЭД-20, ЗД-16 и т.д. Верхний граничный предел содержания эпоксидной смолы обуслов.лен технологичностью абразивной массы - при увеличении количества эпоксидной смолывязкость массы падает, происходит осаждение абразива. Нижний граничный предел обусловлен стойкостью инструмента-при недостатке смолы происходит выкрашивание абразива.

Граничные пределы содержания соли Мора обусловены необходимостью получения мелкопористой структуры инструмента. При большем содержании структура неравномерная, поры крупные, при меньшем содержании поры мелкие,, связка достаточно прочная, инструмент засаливается и замазывает обрабатываемую деталь.

В качестве наполнителя используют вспученный перлит, а в качестве антифрикционной добавки - дисульфид молибдена.

Пример. Готовят композицию следующего состава, мае./о

Полиуретановый форполимер50,5

Моноэтаноламин-смешивающий агент1,4 Эпоксидная смола ЭД-16 2,8 Перлит вспученный 2,5 Дисульфид молибдена5 0 Соль Мора0,35 Карбид кремния

черный №80Остально

В нагретый до 75 С полиуретановы форполимер, полученный взаимодействием сложного полиэфира с 2,толуилендиизоционатом вводят смесь дисульфида молибдена и увлажненног эпоксидной смолой абразива, массу тщательно перемешивают 10 мин, при приливают моноэтаноламин и засыпают соль Мора. Смесь перемешиваю

10 мин и заливают в форму Для получения абразивного инструмента. Термообработку проводят при в течение 20-2i( ч.

5Пример2. Готовят композицию

следующего состава, мас.%:

Полиуретановый эластомер 37 Дисульфид молибдена3,7

Эпоксидная смола

,3

Перлит вспученный0,3

Моноэтаноламин0,6

Соль Мора0,15

Карбид кремния черный №80 Осталь5ное

Последовательность операций та же, что в примере 1.

П р и м е р 3. Изготавливают абразивный инструмент по технологии при20 мера 1, но используют абразивную массу следующего состава, мас.: Полиуретановый форполимер kk Дисульфид молибдена3,7

Эпоксидная смола 2,0 5Перлит ,k

Моноэтаноламин1,0

Соль Мора0,25

Карбид кремния

черный № 80Остальное

30Пример. Используют абразивную массу следующего состава, мас.:

Полиуретановый форполимер 50,5 Дисульфид молибдена5,0

Эпоксидная смола 5,0 Перлит0,5

Моноэтаноламин1,

Соль Мора0,35

Карбид кремния

черный N80Остальное

Масса жидкая, при ее отверждении происходит частичное осаждение абразива. После отверждения абразивная масса пористая, структура неравномерн я.

45Прлмер5- Готовят композицию

следующего состава, мас.:

Полиуретановый форполимер 50,5 Дисульфид молибдена5.0

Эпоксидная смола ,8

50Перлит вспученный2,5

Моноэтаноламин1 ,

Соль Мора0,35

Карбид кремн 1Я

черный №80Остальное

55Абразивная масса с равномерной

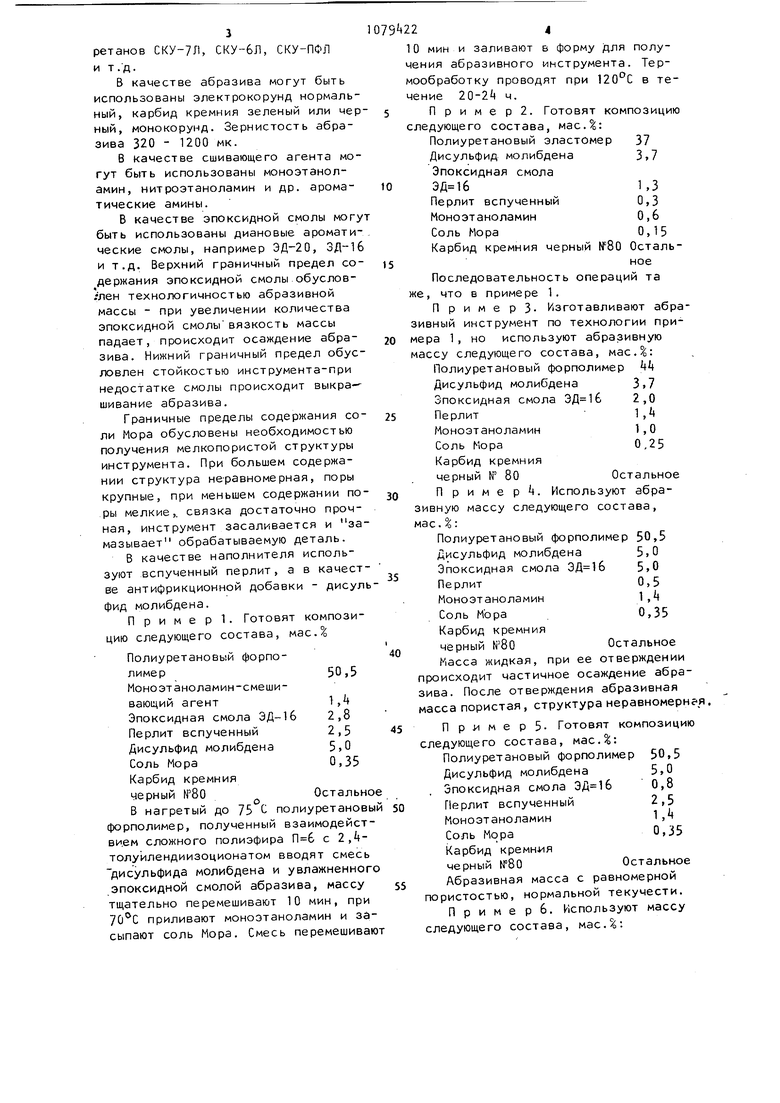

пористостью, нормальной текучести. П р и м е р 6. Используют массу следующего состава, мас.: Полиуретановый форполимер 50,5 Дисульфид молибдена5 0 Эпоксидная смола ,8 Перлит вспученный2,5 Ноноэтаноламин1, Соль Мора0,075 Карбид кремния черный №80Остально Абразивная масса с равномерной i .тористостью, нормальной текучестью. П р и м е р 7- Используют композ цию следующего состава, масД: Полиуретановый форполимер 50,5 Дисульфид молибдена5.0 Эпоксидная смола ,8 Перлит вспученный2,5 Моноэтаноламин1, Соль Мора0,5 Карбид кремния черный If 80Остальное Абразивная масса хорошей текучести, инструмент после термообработки имеет неравномерные, местами крупные поры. Абразивные инструменты, изготовленные в соответствии с приведенными примерами, представляют собой эластичные круги, их испытывали на специальном стенде. Производительность работы инструмента оценивали количеством снятого металла в единицу времени. Металлический образец изготовлен из стали 5 в сыром состоянии. Усилие прижима абразивного инструмента к испытуемому образцу 1.5 кг/см- . Скорость резания 25 м/с. Высота микронёровностей Поверхности обрабатываемого металлического образца 0-20 мк. Результаты сравнительных испытаний различных композиций приведень в таблице .

| название | год | авторы | номер документа |

|---|---|---|---|

| Масса для изготовления абразивного инструмента | 1988 |

|

SU1542789A1 |

| Абразивная масса для изготовления шлифовально-полировального инструмента | 1982 |

|

SU1007956A1 |

| Масса для изготовления абразивного инструмента | 1989 |

|

SU1648739A1 |

| Масса для изготовления абразивного инструмента | 1988 |

|

SU1574445A1 |

| Абразивная масса | 1975 |

|

SU543511A1 |

| АБРАЗИВНО-ПОЛИУРЕТАНОВАЯ КОМПОЗИЦИЯ ДЛЯ ПОРИСТОГО ПОЛИРОВАЛЬНО-ШЛИФОВАЛЬНОГО ИНСТРУМЕНТА | 1994 |

|

RU2069143C1 |

| Способ изготовления абразивного инструмента | 1986 |

|

SU1360977A1 |

| КОМПОЗИЦИЯ ДЛЯ АБРАЗИВНОГО ИНСТРУМЕНТА | 1994 |

|

RU2078780C1 |

| Масса для изготовления абразивного инструмента | 1981 |

|

SU975374A1 |

| Масса для изготовления абразивного инструмента | 1986 |

|

SU1399103A1 |

По №3

Абразивный ;инструмент, получен-, ный из предлагаемой массы, обладает

высокими режущимисвойствами и обеспечивает надежное закрепление зерн с происходит оплавабатываемой детали. После 3 мин замазывается обрабатываемая деталь. Работает хорошо. Засаливание инструмента, неравномерное распределение абразива по высоте, круга. Замазывание обрабатываемой детали оплавление инструмента. В инструменте крупные неравномерные поры

j1079 228

в связке. Это дает возможность из-использованием крупного абразива и

готавливать 11нструмент на эластич-работать таким инструментом на выной основе для шлифовки-полировки с . соких скоростях.

Авторы

Даты

1984-03-15—Публикация

1982-09-22—Подача