2. Устройство по п. 1, отличающееся тем, что стыковочный узел магистрали токоподвода выполнен в виде конусообразных штырей, установленных в жестко закрепленном на основании электроизоляционном корпусе и взаимодействующих с подпружинеными контактами, расположенными в гнездах электроизоляционного корпуса.

3. Устройство по п. 1, отличающеес тем, что стыковочный узел магистрали пневмопитания выполнен в виде жестко закрепленного на основании патрубка, взаимодействующего с втулкой, имеющей уплотнительное кольцо.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для сварки кожгалантерейного изделия токами высокой частоты | 1974 |

|

SU510375A1 |

| Приспособление для изготовления кожгалантерейного изделия | 1975 |

|

SU613914A2 |

| Устройство для изготовления кож-гАлАНТЕРЕйНОгО издЕлия МЕТОдОМСВАРКи ТОКАМи ВыСОКОй чАСТОТы | 1979 |

|

SU846289A1 |

| Устройство для изготовления узла кожгалантерейного изделия | 1974 |

|

SU735564A1 |

| Устройство для соединения деталей | 1977 |

|

SU612902A1 |

| Устройство для сварки деталейТОКАМи ВыСОКОй чАСТОТы | 1979 |

|

SU810509A1 |

| Устройство для загибки краев деталей | 1976 |

|

SU579219A1 |

| Устройство для изготовления кожгалантерейных изделий | 1981 |

|

SU969665A1 |

| Устройство для изготовления кожгалантерейного изделия | 1974 |

|

SU526516A1 |

| Устройство для загибки краев деталей кожгалантерейных изделий | 1979 |

|

SU870353A1 |

1. УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ КОЖГАЛАНТЕРЕЙНЫХ ИЗДЕЛИЙ МЕТОДОМ СВАРКИ ТОКАМИ ВЫСОКОЙ ЧАСТОТЫ, содержащее основание, нижний неподвижный электрод с механизмом .загибки краев изделия и с плитой-выталкивателем, верхний поворотный электрод и исполнительные механизмы их перемещения, включающие пневмоприводы, соединенные с магистралью пнёвмопитания, магистраль 53 51 .1 токоподвода и блок управления привода перемещения устройства в зону сварки, отличающееся тем, что, с целью повышения надежности и эффективности работы устройства, оно снабжено стыковочным узлом, установленным на магистрали токоподвода, узлом автоматического включения напора воздуха и стыковочным узлом, установленным на магистрали пнёвмопитания, датчиком рабочего положения верхнего поворотного электрода и датчиком исходного положения механизма загибки краев изделия, замыкающие контакты которых последовательно соединены между собой и через стыковочный узел магистрали токоподвода соединены с блоком управления привода перемещения устройства i в зону сварки, а пневмоприводы исполнительных механизмов подключены к магистрали (Л пнёвмопитания через его стыковочный узел и узел автоматического включения напора воздуха. 1 СХ) о о 00 1чЭ S2 У( 2f J « J2

i

Изобретение относится к кожгалантерейному производству, а именно к устройствам для изготовления кожгалантерейных изделий из термопластичных материалов методом сварки токами высокой частоты.

Известно устройство для изготовления кожгалантерейных изделий методом сварки токами высокой частоты, содержащее основание, нижний неподвижный электрод с механизмом загибки краев изделия и с плитойвыталкивателем, верхний поворотный электрод и исполнительные механизмы их перемещения, включающие пневмоприводы, соединенные с магистралью пневмопитания, магистраль токоподвода и блок управления привода перемещения устройства в зону сварки 1.

Недостатки указанного устройства заключаются в том, что пневмоприводы исполнительных механизмов верхнего поворотного электрода и устройства загибки краев изделия соединены с вводной пневмомагистралью с помощью шланга, который при перемещении каретки создает препятствия и неудобства в обслуживании, а также затруднения в обеспечении экранировки зоны сварки высокочастотной установки. Кроме того, гибкий шланг по разным причинам часто выходит из строя, особенно в местах изгиба. Отсутствует возможность защиты дорогостоящих в изготовлении электродов от механических повреждений в процессе эксплуатации. Например, отсутствует возможность предотвращения отправления в зону сварки каретки с приподнятым верхним поворотным электродом, что в производственных условиях часто приводит к авариям (поломка электр{)да при столкновении с экранирующими шторками и верхней плитой сварочного пресса). Также отсутствует возможность предотвращения отправления в зону сварки каретки при рабочем положении устройства загибки краев изделия, в результате чего при включении высокого давления происходит его поломка. Все это приводит к частым простоям высокочастотных установок, а также к большим капитальным затратам, связанным с ремонтом и восстановлением оборудования.

Цель -изобретения - повышение надежности и эффективности работы устройства.

Указанная цель достигается тем, что устройство для изготовления кожгалантерейных изделий методом сварки токами высокой частоты, содержащее основание, нижний неподвижный электрод с механизмом загибки краев изделия и с плитой-выталкивателем, верхний поворотный электрод и исполнительные механизмы их перемещения, включающие пневмоприводы, соединенные с магистралью пневмопитания, магистраль токоподвода и блок управления привода перемещения устройства в зону сварки, снабжено стыковочным узлом, установленным на магистрали токоподвода, узлом автоматического включения напора воздуха и стыковочным узлом, установленными на магистрали пневмопитания, датчиком рабочего положения верхнего поворотного электрода и датчиком исходного положения механизма загибки краев изделия, замыкающие контакты KOTOpbix последовательно соединены между собой и через стыковочный узел магистрали 5 токоподвода соединены с блоком управления привода перемещения устройства в зону сварки, а пневмоприводы исполнительных механизмов подключены к магистрали пневмопитания через его стыковочный узел и узел автоматического включения напора воздуха.

Кроме того, стыковочный узел магистрали токоподвода выполнен в виде конусообразных щтырей, установленных в жестко закрепленном на основании электроизоляционном корпусе и взаимодействующих с подпружиненными контактами, расположенными в гнездах электроизоляционного корпуса.

Стыковочный узел магистрали пневмопитания выполнен в виде жестко закрепленного на основании патрубка, взаимодействующего со втулкой, имеющей уплотнительное кольцо.

Такое выполнение устройству обеспечивает надежную защиту электродов от механических повреждений.

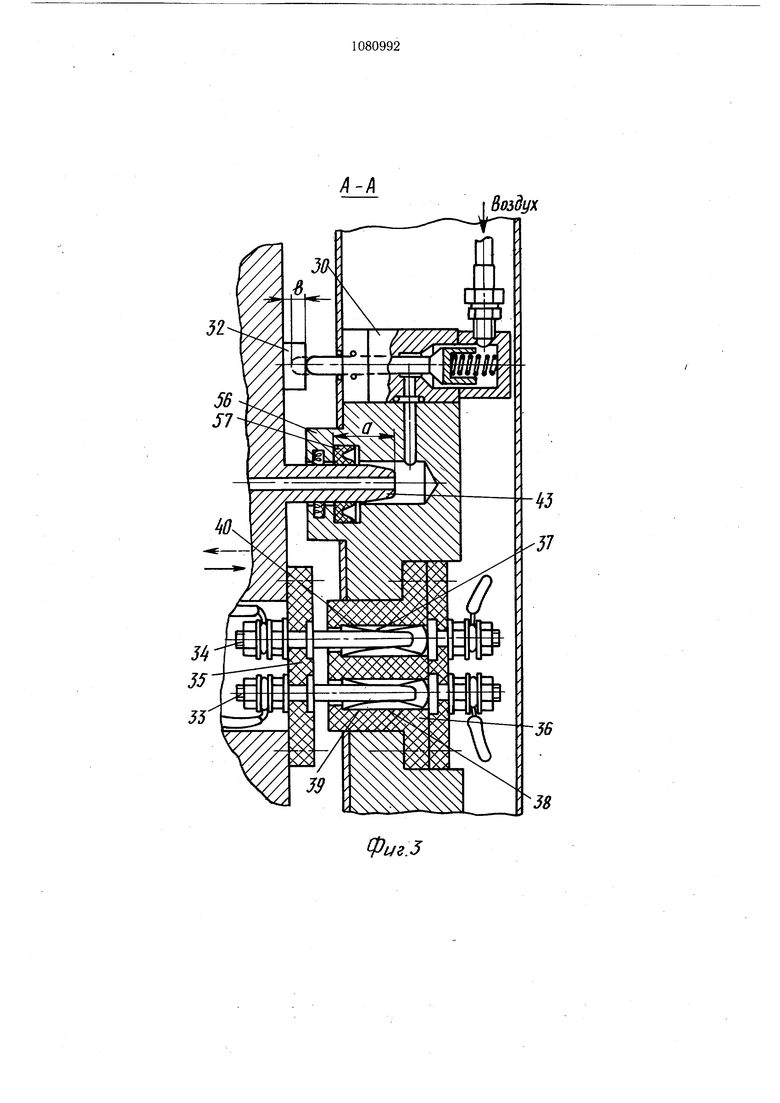

На фиг. 1 изображено устройство для изготовления кожгалантерейных изделий, вид сверху на фиг. 2 - расположение устройства на подвижной каретке высокочастотной установки; на фиг. 3 - разрез А-А на фиг. 2; на фиг. 4 - функциональная схема устройства; на фиг. 5 - пневматическая принципиальная схема устройства.

Устройство для изготовления кожгалантерейных изделий содержит основание 1, нижний неподвижный электрод 2, выполненный по контуру изделия, поворотный вокруг оси 3 верхний электрод 4, кинематически связанный с пневмоприводом 5 и датчиком 6 его рабочего положения, механизм загибки краев изделия, включающий пластины 7, смонтированные на поворотных вокруг осей 8 кронштейнах 9, кинематически связанных через ползуны 10 со стойками 11 и вилками 12 посредством поворотного вокруг оси 13 кулачка 14 с пнев1У(оприводом 15 механизма загибки и с датчиком 16 исходного положения механизма загибки, плиту-выталкиватель 17, кинематически связанную с пневмоприводом 18 и с возвратной пружиной 19, стыковочный узел 20 магистрали токоподвода, стыковочный узел 21 магистрали пневмопитания с пневмоприводами верхнего электрода, загибочных пластин и плиты-выталкивателя.

Устройство закрепляется непосредственно на подвижной каретке 22 стола 23 высокочастотной установки 24, у которой неподвижная потенциальная плита 25 и подвижная заземленная плита 26 соединены электрически с генератором 27 высокой частоты. Замыкающие контакты датчиков 6 и 16 соединены между собой последовательно и через стыковочный узел 20 магистрали токоподвода соединены с блоком 28 управления привода перемещения устройства в зону 29 сварки, а стыковочный узел 21 магистрали пневмопитания дополнительно связан с узлом 30 автоматического включения напора воздуха, взаимодействующим в зоне 31 загрузки с выступающим кронштейном 32 каретки.

Стыковочный узел 20 магистрали токоподвода выполнен в виде конусообразных штырей 33 и 34, жестко закрепленных на основании 1 в электроизоляционном корпусе 35, а на столе 23 в зоне 31 загрузки в электроизоляционном корпусе 36 имеются гнезда 37 и 38 с расположенными в Них подпружиненными контактами 39 и 40, электрически соединенными с пусковыми кнопками 41 и 42 блока 28 управления привода перемещения устройства в зону сварки. Стыковочный узел 21 магистрали нневмопитания выполнен в виде патрубка 43, жестко закрепленного на основании 1 и соединенного с пневмоприводами 5, 15 и 18 исполнительных механизмов верхнего электрода, пластий и плиты-выталкивателя через систему трубопроводов 44-50 и соответствующие пневмовыключатели 51-55, а в зоне 31 загрузки на столе 23 для патрубка 43 имеется втулка 56 уплотнительным кольцом 57 соединенная 5 с магистралью пневмопитания через узел 30 автоматического включения напора воздуха.

Патрубок 43 стыковочного узл 21 магистрали пневмопитания и кронщтейн 32 выполнены в размерных соотношениях так, что полный рабочий ход а взаимодействия патрубка 43 со втулкой 56 несколько больще полного рабочего хода в воздействия кронштейна 32 на узел 30 автоматического включения напора воздуха, т.е. а в.

5 Устройство работает следующим образом.

В исходном положении каретка 22 находится в зоне 31 загрузки. Пластины 7 выведены за пределы контура нижнего электрода 2, плита-выталкиватель 17 находится

0 на уровне сварочной плоскости, верхний электрод 4 повернут вверх до упора, конусообразные штыри 33 и 34 стыковочного узла 20 находятся во взаимодействии с подпружиненными контактами 39 и 40, патру5 бок 43 стыковочного узла 21 через уплотнительное кольцо 57 плотно соединен с втулкой 56, а кронщтейн 32 воздействует на узел 30 автоматического включения напора воздуха, который включает напор воздуха. В этом положении вокруг нижнего электрода 2 на0 девается ботан изделия, например чемодана, с подкладкой из поливинилхлоридной пленки, причем верхний край ее выступает за пределы нижнего электрода. Затем одновременным воздействием двумя руками пневмовыключатели 51 и 52 переводятся в положе5 иле «I, и включается напор воздуха по трубопроводам 44 и 45 пневмопривода 15, который с помощью поворотного вокруг оси 13 кулачка 14, ползунов 10, стоек 11 и вилок 12 производит перемещение пластин 7,

Q обеспечивающих загибку края ботана на нижний электрод 2.

Оператор укладывает на пластины 7 донышко, совмещая его с контуром ботана, и посредством одновременного воздействия двумя руками на пневмовыключатели 53 и 54

5 переводит их в положение «I, включая напор воздуха по трубопроводам 46 и 47 в пневмопривод 5, в результате чего верхний электрод 4 поворачивается вокруг оси 3 и в крайнем нижнем положении прижимает донышко к пластинам 7, а также воздействует на датчик 6 рабочего положения. Затем оператор посредством одновременного воздействия двумя руками на пневмовыключатеЛи 51 и 52 переводит их в положение «О, включая напор воздуха по трубопрово5 дам 44 и 45 в пневмопривод 15, в результате чего пластины 7 выходят за пределы контура нижнего электрода 2 и в конце хода воздействуют на датчик 6 исходного положения механизма загибки, после чего донышко вступает в непосредственное соприкосновение с загнутым краем ботана и прижимается верхним электродом 4. Таким образом, изделие подготовлено к технологическому циклу сварки (замкнуты контакты датчика 6 рабочего положения верхнего электрода 1 и датчика 16 исходного положения механизма загибки. При одновременном нажатии двумя руками на кнопки 41 и 42 «Пуск включается блок 28 управления привода перемещения, который своим контактом 28-1 самоблокируется, а другими контактами (на чертеже не показаны). подготавливает цепи включения последующих этапов рабочего цикла высокочастотной установки. Каретка 22 начин.ает перемещаться в зону 29 сварки транспортируя устройство с подготовленным изделием, при этом раньще всех прекращается взаимодействие кронщтейна 32 с узлом 30, который автоматически отключает напор воздуха в магистраль пневмопитания, затем с некоторым запаздыванием (так как а в) выходит из соединения патрубок 43 с втулкой 56, разрывная магистраль пневмопитания,, и, наконец, щтыри 33 и 34 стыковочного узла 20 магистрали токоподвода выходят из соприкосновения с подпружИненными контактами 39 и 40, разрывая цепь блока 28 управления привода перемещения. В дальнейщем рабочий цикл выполняется автоматически в следующей технологической последовательности: доставка устройства с подготовленным изделием в зону 29 сварки, экранировка зоны сварки от радиопомех и биологического воздействия, сжатие до определенного давления электродов 2 и 4 между потенциальной 25 и заземленной 26 плитами сварочного пресса высокочастотной установки 24, включение генератора 27, выдержка времени на сварку доныШка с загнутыми краями ботана (т.е. размягченные поливинилхлоридные слои материала доныщка и загнутой части ботана, сжаты между двумя электродами, взаимно проникают друг в друга, образуя вдоль контура электродов единый монолитный сварочный щов), отключение генератора ТВЧ и выдержка времени на охлаждение (фиксация сварочного щва), освобождеиие устройства от плит 25 и 26 высокочастотной установки 24, возврат каретки 22 с готовым изделием в зону 31 загрузки, где сначала вступают во взаимодействие щтыри 33 и 34 стыковочного узла 20 магистрали токоподвода с подпружиненными контактами 39 и 40, затем соединяется патрубок 43 с уплотнительным кольцом 57 втулки 56, и, наконец, с некоторым запаздыванием кронщтейн 32 воздействует на узел 30 автоматического включения напора воздуха в магистраль пневмопитания. После этого оператор, одновременно воздействуя двумя руками на пневмовыключатели 53 и 54, переводит их в положение «О, включая напор воздуха по трубопроводам 47 и 46 в пневмопривод 5, в результате чего верхний электрод 4 поворачивается вокруг оси 3 в верхнее положение, пиевмовыключатель 55 переводится в положение «I, включая напор воздуха по трубопроводам 48 в пневмопривод 18, в результате чего плита-выталкиватель 17 приподнимается над нижним электродом 2, увлекая за собой готовое изделие, что создает облегчение и удобство для его съема. После этого пневмовыключатель 55 переводится обратно в положение «О и выключается напор воздуха. в результате чего плита-выталкиватель 17 возвращается в крайнее нижнее положение за счет усилия пружины 19. На этом полный рабочий цикл заканчивается. Запуск следующего рабочего цикла осуществляется аналогично описанному. Если же хотя бы один из датчиков 6, 16 не будет включен, что свидетельствует об аварийной ситуации, то запуск нового рабочего цикла не произойдет, что гарантирует защиту электродов и всего устройства в целом от повреждений. Таким образом, применение в устройстве датчика рабочего положения верхнего электрода, .датчика исходного положения механизм загибки и введение контактов этих датчиков в цепь блока управления перемещения приспособления в зону сварки высокочастотной установки позволяет заблаговременно исключать аварийные ситуации. Кроме того, применение в устройстве стыковочного узла магистрали токоподвода и стыковочного узла магистрали пиёвмопитания с узлом автоматического включения напора воздуха позволяет избавиться от громоздких и ненадежных- в эксплуатации кабельного токоподвода и шлангового пневмопитателя. Конструктивное выполнение патрубка стыковочного узла магистрали пневмопитания и кронштейна каретки позволяет осуществлять опережение соединения составных элементов стыковочного узла магистрали пневмопитания, запаздывание воздейстВИЯ на узел автоматического включения напора воздуха в магистраль пневмопитания приспособления, а также позволяет осуществлять запаздывание рассоединения составных элементов стыковочного узла магистрали пневмоПитаИия и опережеяге прекращения воздействия на устройство автоматического включения напора воздуха, что позволяет рационально и надежно использовать пневмосистему. Указанные преимущества дают возможность значительйо повысить надежность и эффективность работы устройства и высокочастотной установки в целом.

-/1

J2

Воздух

Фиг:5

Фиг.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Приспособление для изготовления кожгалантерейного изделия | 1975 |

|

SU613914A2 |

| Солесос | 1922 |

|

SU29A1 |

Авторы

Даты

1984-03-23—Публикация

1983-02-02—Подача