го

4ii

Изобретение относится к цветной металлургии и может применяться также в химической промышленности при получении хлористого алюминия.

Известен способ очистки алюминиевых руд от железа, включающий операции прокаливания при 700-800°С, сульфидчзации путем обработки смесью СО и S02 с последующим хлорированием и отгонкой FeCfij. При этом требуется 8-кратный {от теоретически необходимого) расход серы на сульфидирование 300 г руды, содержащей 7% FejOj (смесь из 35 об. % SO и 65 об. % СО пропускают 20 мин со скоростью 1 кг/ Сульфидированный продукт хлорируют при 750°или при 430°С, В первом случае остаточное содержание в огарке 0,1-0,2% (степень возгонки железа 99-97%), потери алюминия с хлоридом менее 1,0%, степень отгонки железа 80%, остаточное содержание в огарке 20 I ,15% l.

Известен также способ, согласно которому обжигают руду при 700-800с сульфидируют и хлорируют. При этом расход серы на сульфидирование 340 г руды, содержащей 13% ,, составляет 23,6 г или 150% от теоретически нeoбxoди oгo. Хлорирование проводят при 700°С в течение 6 ч, степень отгонки железа 88,1%, остаточное содержание FegOj в огарке 2,3 потери алюминия с хлоридом 0,4% РТ.

Недостаткам - способов очнстки алюминиевых руд от железа являются высокие расход серы, температура и продолжительность хлорирования сульфидированного продукта для достижения приемлемой степени очистки от железа.

Наиболее близким к изобретению по технической сущности и достигаемому результату является способ очистки aлю шниeвыx руд от железа, включ.алощий кальцинирующий обжиг руды при 800°С в течение 1 ч, -сульфидирую щий обжиг с серой и углеродом при 1340°С в течение 6 ч, хлорирование при 650°С в течение б ч.При этом расхо,д углерода составляет 5%, расход серы 7,5% от руды (20 кратное количество от теоретически необходимого для перевода железа в FeS), возгонка л.елеза достигает 99,65% {содержание лселеза в исходной руде 6,84%, в конечном продукте 0,03%), потери алюминия с хлоридом 0,8% ЗЗНедостатками известного.-способе являются низкая степень интенсификации и высокая стоимосоь процесса.

Целью изобретения является интенсификация и удешевление процесса.

Указанная цель достигается тем, что согласно способу очистки алюминиевых руд от железа, включающему восстановительно-сульфидированный обжиг, хлорирование руды и возгонку

хлорного железа, перед восстановительно-сульфидирующим обжигом проводят гранулирование руды со смесью нефтяных сульфидовj взятых в количестве 15-30% от веса руды, и элементарной серы при суммарном содержании серы в ишхте 110-130% от стехиометрически необходимого для образования моносульфида железа.

Сущность предлагаемого способа заключается в гранулировании руды на жидких нефтяных сульфидах, в которые предварительно замещивается необходимое количество добавочной серы, коксование гранул в неокислительной атмосфере при 500-700°С и хлорировании их при 350-450°С с . возгонкой Fe ,

При этом часть серы, необходимой для сульфидирования железа, вносится в руду с нефтяными сульфидами. Кроме того, в результате р авномерно го распределения серы в руде, которое достигается при гранулировании на нефтяных сульфидах и коксовании гранул, повышается степень использования серы.

Условия ведения процесса по предлагаемому способу; грануляция 20 мин коксование в течение 2 ч, хлорирование в течение 1 ч.

Процессы прокалки и сульфидирования объединяются в одной операции коксования.

Возгонка железа достигается на 99,3-99,6% при остаточном содержании Fe.,03 в огарке 0,25-0,07%.

Таким образом, время обработки по известному способу 13ч, по предлах аемому - 3,3 ч при практически одинаковой степени отгонки железа. Это результат интенсификации процесса путем введения в шихту нефтяных сульфидов. Кроме того, снижаются температуры: обжига с 1340 до 700°С и хлорирования с 650 до 400°С. Снижение энергозатрат-и уменьшение расхода серы ведет к значительному удешевлению процесса.

Потери алюминия с возгоном по предлагаемому способу практически не наблюдаются.

Расход нефтяных сульфидов (НС) устанавливают, исходя из удобства изготовления прочных гранул. Для изготовления гранул замешивают глину на ВС до тестообразного состояния, раскатывают лепешки и режут их шпателем на кубики. При расходе НС менее 15% замес получается рассыпчатый, при расходе НС более 30% - слишком жидкий. Поэтому приняты пределы расхода НС 15-30%.

Теоретически необходимый расход серы (0,72 на 10 г глины) рассчитывают по уравнению реакции сульфидирования железа

Fe20j - 2C+2S 2FeS+CO+CO2

Остаточное содержание окиси железа в глине после сульфидирования и хлорирования принято оптимальным 0,1-0,25%. Оптимальный общий расход серы 110-130% от стехиометрически необходимого для образования моносульфида железа. Уменыаение дозировки серы ниже 110% приводит к резкому увеличению остаточного содержания железа в огарке. Увеличение дозировки серы выше 130% экономически нецелесообразно. Снижение общего расхода серы до указанного интервала достигается в результате более высокой степени гомогенизации серосодержащего восстановителя и руды в процеЬсегрануляции и коксования, а также более высокой ее активности в процессе пиролиза серосодержащих органических соединений по сравнению с элементарной серой Sg, которая, имея кольцевое строение, относительно менее активна, или со смесью газов SO2 и СО,

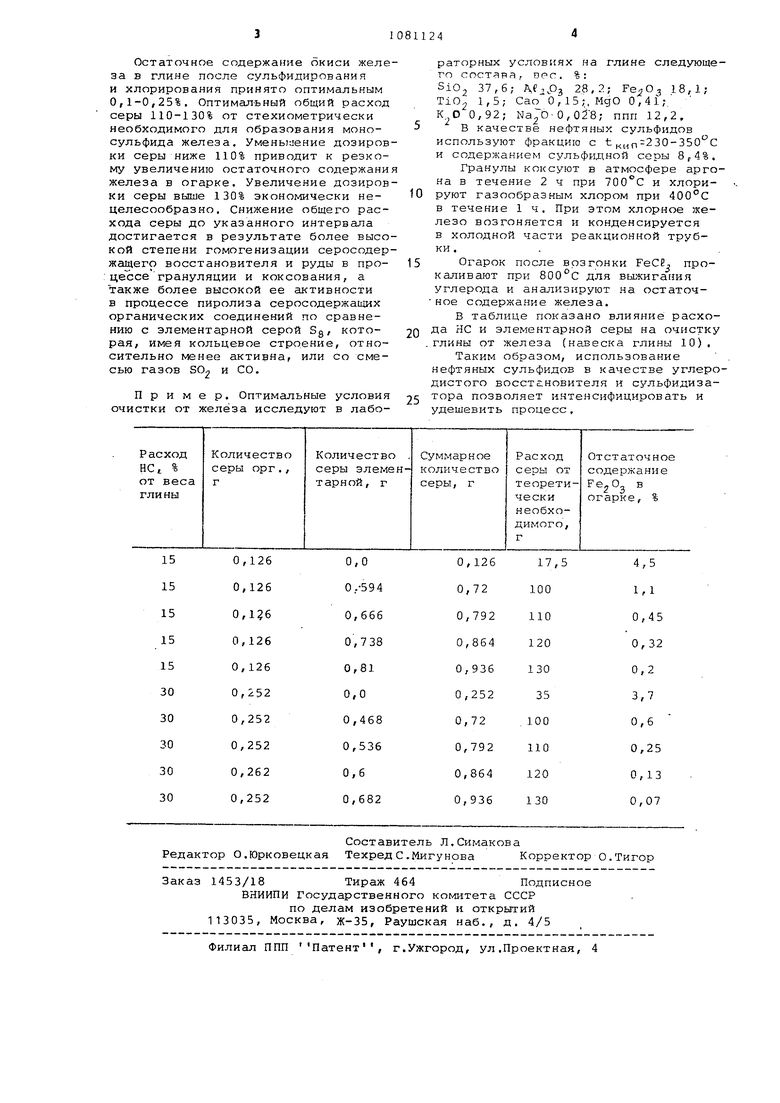

Пример. Оптимальные условия очистки от железа исследуют в лабораторных условиях на глине следующего состава, вес. %:

SlOj 37,6; A, 28,2; .18,1; TiO 1,5; Cao 0,15;,MgO 0,41;. КО 0,92; NaJO-0, поп 12,2,

В качестве нефтяных сульфидов используют фракцию с t i j s-230-350 С и содержанием сульфидной серы 8,4%.

Гранулы коксуют в атмосфере аргона в течение 2 ч при 700°С и хлорируют газообразным хлором при 400°С

0 в течение 1 ч. При этом хлорное железо возгоняется и конденсируется в холодной части реакционной трубки..

Огарок после возгонки FeCC, про5каливают при 800с для выжигания углерода и анализируют на остаточное содержание железа.

В таблице показано влияние расхода НС и элементарной серы на очистку

0 глины от железа {навеска глины 10).

Таким образом, использование нефтяных сульфидов в качестве углеродистого восстановителя и сульфидиза5 тора позволяет интенсифицировать и удешевить процесс,

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ ОКИСЛЕННЫХ НИКЕЛЕВЫХ РУД ДЛЯ ПОЛУЧЕНИЯ НИКЕЛЯ И КОБАЛЬТА | 1993 |

|

RU2078841C1 |

| СПОСОБ ПЕРЕРАБОТКИ СУЛЬФИДНЫХ ЗОЛОТОСОДЕРЖАЩИХ МЫШЬЯКОВО-СУРЬМЯНИСТЫХ КОНЦЕНТРАТОВ ИЛИ РУД | 2009 |

|

RU2398034C1 |

| СПОСОБ УДАЛЕНИЯ ПРИМЕСЕЙ И ЦВЕТНЫХ МЕТАЛЛОВ ИЗ ПИРИТНЫХ ОГАРКОВ | 1973 |

|

SU374841A1 |

| СПОСОБ ПЕРЕРАБОТКИ ОЛОВОСОДЕРЖАЩИХ ШЛАКОВ | 1997 |

|

RU2115749C1 |

| УДАЛЕНИЕ РТУТИ | 2007 |

|

RU2441699C2 |

| Способ получения катализатора гидрирования пиперилена | 1989 |

|

SU1719054A1 |

| СПОСОБ ПЕРЕРАБОТКИ ОКИСЛЕННЫХ ЗОЛОТОМЫШЬЯКОВИСТЫХ РУД | 2012 |

|

RU2485189C1 |

| Способ переработки сульфидных золотосодержащих концентратов и руд | 2015 |

|

RU2607681C1 |

| СПОСОБ ПЕРЕРАБОТКИ ЗОЛОТОСОДЕРЖАЩИХ СКОРОДИТОВЫХ РУД | 2015 |

|

RU2604551C1 |

| Способ подготовки окисленных никелевых руд и концентратов к плавке | 1959 |

|

SU142767A1 |

СПОСОБ ОЧИСТКИ АЛЮМИНИЕВЫХ РУД ОТ ЖЕЛВаЧ, включающий восстановительно-сульфидированный обжиг, хлорирование и возгонку хлорного железа, отличающийся тем, что, с целью интенсификации и удешевления процесса, перед восстановительносульфилирующим обжигом проводят гранулирование руды со смесью нефтяных сульфидов, взятых в количестве 15-30% от веса руды, и элементарной серы при суммарном содержании серы в руде 110-130% от стехиометрически необходимого для образования моносульфида железа.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Вставка криостата для оптического исследования образцов | 1974 |

|

SU488695A1 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| № 4244926, кл | |||

| Самоцентрирующийся лабиринтовый сальник | 1925 |

|

SU423A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1984-03-23—Публикация

1982-05-17—Подача