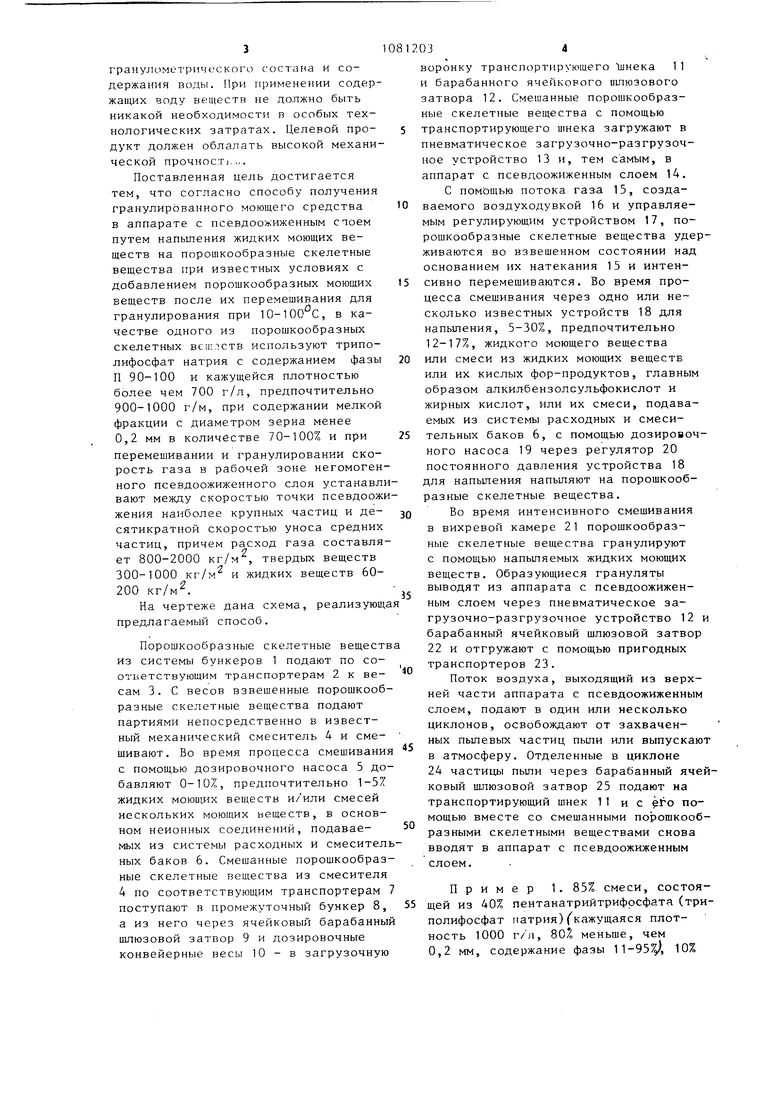

I р-д1 L-- }. 1 Изобретение касается способов непрерывного получения гранулирован ных моющих средств и средств для очистки в аппаратах с псевдоожиженным слоем. Известен способ непрерывного пол чения гранулированного моющего сред ства, при котором жидкие моющие вещества напыляют на порошкообразные каркасные (скелетные) вещества при известных условиях при добавке порошкообразных моющих средств после их смешения для гранулирования, пред почтительно при 10-100 С. Известно получение моющих средст путем обрызгивания порошкообразны (каркасных) скелетных веществ жидки ми моющими веществами в пневматических смесителях,При этом порошкообразные скелетные вещества либо предварительно смешивают в смесител а затем подают в пневматический сме ситель, либо же по отдельности непрерывно подают в него из расходных баков. Во время процесса пневматического смешивания порошкообразные скелетные вещества обрызгивают моющими веществами. Вода, содержащаяся в моющих веществах, связывается порошкообразными скелетными веществам в виде кристаллизационной воды или испаряется благодаря нагретому воздуху. Известные способы пневматического смешивания допускают применение порошкообразных скелетных веществ, принятых в промьш1ленности, выпускающей моющие средства, но к физикохимическим параметрам которых предъ являются особые требования. Во избежание неоднородности конечных про дуктов применяют скелетные вещества с приблизительно одинаковыми кажущимися плотностями и приблизитель но одинаковым гранулометрическим составом, получаемые большей частью методом распылительной сушки. Стандартные моющие средства, согласно описанию изобретения к выложенной акцептованной заявке на патент ФРГ 1283427, содержат 40-50% пентанатрийтрифосфата (триполифосфата натрия), который вместе с используемой водой при значительном вьщелении тепла гидратируется в гек сагидрат. Гексагидрат образуется в случае триполифосфата натрия, содержащего 3 фазу II (крупность зерен 0,2 мм 30) , однако лишь после выхода из смесит ел я, из-за чего требуется более длительное время для созревания. При этом под воздействием выделяемого тепла происходит распад термически неустойчивых составных частей моющих средств таких как, например. перборат натрия. Это влечет за собой ухудшение отбеливающей способности. Известно, что во избежание этих трудностей ..применяют, триполифосфат натрия с приблизительно 40 80 вес.% фазы 1 и кажущейся плотностью 550-700 г/л в смесителях с вихревым воздушным потоком. Из патента Австрии 297895 следует, что образующиеся в результате гидратации соединения отдельных зерен в грануляты относительно слабые, так что конечные продукты обладают незначительной механической прочностью. Известно также (s6FW102jR 8/76, с. 205-208), что применение пентанатрийтрифосфата возможно если вода, содержащаяся в жидком сырье, испаряется горячим воздухом. Недостатком этого метода является то, что при применении 40-50% триполифосфата с кажущейся плотностью S: 100 г/л получается конечный продукт с кажущимися плотностями Л800 г/л. Одновременно этот метод позволяет применять максимально 15% жидкого моющего вещества. Кроме того, применение горячего воздуха связано с относительно высоким и неэкономичным расходом энергии. Цель изобретения состоит в разработке способа непрерывного получения гранулированных моющих средств и средства для очистки, который при высоком качестве моющих средств и средств для очистки (детергентов) требует уменьшенных затрат на изготовление, в особенности меньших энергетических расходов. IЗадача изобретения состоит в разработке способа непрерывного получения гранулированных моющих средств и средства для очистки в аппаратах с псевдоожиженным слоем, при котором не предъявляется особых требований к обрабатываемым порошкообразным скелетным веществам, напыляемым моющим веществам в отношении их химических и физических свойств, в особенности кажущейся плотности. 3 гранулометрического cocrasfa и содержания воды. При применении содержащих воду веществ не должно быть никакой необходимости в особых технологических затратах. Целевой продукт должен обладать высокой механической ПРОЧНОС.Т), V. . Поставленная цель достигается тем, что согласно способу получения гранулированного моющего средства в аппарате с псевдоожиженным споем путем напыления жидких моющих веществ на порошкообразные скелетные вещества при известных условиях с добавлением порошкообразных моющих веществ после их перемешивания для гранулирования при 10-100 С, в качестве одного из порошкообразных скелетных вси-лств используют триполифосфат натрия с содержанием фазы П 90-100 и кажущейся плотностью более чем 700 г/л, предпочтительно 900-1000 г/м, при содержании мелкой фракции с диаметром зерна менее 0,2 мм в количестве 70-100% и при перемешивании и гранулировании скорость газа в рабочей зоне негомоген ного псевдоожиженного слоя устанавл вают между скоростью точки псевдоож жения наиболее крупных частиц и десятикратной скоростью уноса средних частиц, причем расход газа составля ет 800-2000 кг/м , твердых веществ 300-1000 кг/м и жидких веществ 60200 кг/м. На чертеже дана схема, реализующ предлагаемый способ. Порошкообразные скелетные вещест из системы бункеров 1 подают по соответствующим транспортерам 2 к весам 3. С весов взвешенные порошкооб разные скелетные вещества подают партиями непосредственно в известный механический смеситель 4 и смешивают. Во время процесса смешивани с помощью дозировочного насоса 5 до бавляют 0-10%, предпочтительно -57 жидких моющих веществ и/или смесей нескольких моющих иеществ, в основном неионных соединений, подававмых из системы расходных и смесител ных баков 6. Смешанные порошкообраз ные скелетные вещества из смесителя 4 по соответствующим транспортерам поступают в промежуточный бункер 8, а из него через ячейковый барабанны шлюзовой затвор 9 и дозировочные конвейерные весы 10 - в загрузочную 0J4 воронку транспортирующего шнека 11 и барабанного ячейкового шлюзового затвора 12. Смешанные порошкообразные скелетные вещества с помощью транспортирующего шнека загружают в пневматическое загрузомно-разгрузочное устройство 13 и, тем самым, в аппарат с псевдоожиженным слоем 14. С помощью потока газа 15, создаваемого воздуходувкой 16 и управляемым регулирующим устройством 17, порошкообразные скелетные вещества удерживаются во взвешенном состоянии над основанием их натекания 15 и интенсивно перемешиваются. Во время процесса смешивания через одно или несколько известных устройств 18 для напыления, 5-30%, предпочтительно 12-17%, жидкого моющего вещества или смеси из жидких моющих веществ или их кислых фор-продуктов, главным образом алкилбензолсульфокислот и жирных кислот, или их смеси, подаваемых из системы расходных и смесительных баков 6, с помощью дозировочного насоса 19 через регулятор 20 постоянного давления устройства 18 для напыления напыляют на порошкообразные скелетные вещества. Во время интенсивного смешивания в вихревой камере 21 порошкообразные скелетные вещества гранулируют с помощью напыляемых жидких моющих веществ. Образующиеся грануляты выводят из аппарата с псевдоожиженным слоем через пневматическое загрузочно-разгрузочное устройство 12 и барабанный ячейковый шлюзовой затвор 22 и отгружают с помощью пригодных транспортеров 23. Поток воздуха, выходящий из верхней части аппарата с псевдоожиженным слоем, подают в один или несколько циклонов, освобождают от захваченных пылевых частиц пыли или выпускают в атмосферу. Отделенные в циклоне 24 частицы пыпи через барабанный ячейковый шлюзовой затвор 25 подают на транспортирующий шнек 11 и с Го помощью вместе со смешанными порошкообразными скелетными веществами снова вводят в аппарат с псевдоожиженным слоем. Пример 1. 85% смеси, состоящей из 40% пентанатрийтрифрсфата (триполифосфат патрия) {кажущаяся плотность 1000 г/л, 80 меньше, чем 0,2 мм, содержание фазы 11-95у, 10%

кальцинированной соды, 25,8% сульфата натрия, 14% пербор -та натрия. 4% дисиликата натрия, 3% силиката магния, 1% CMC, 0,2% оптического отбеливателя и 2% неионных соединений непрерывно подают в аппарат с псевдоож1-ш:енным слоем. Эту смесь обрызгивают 15% смеси, состоящей из 10 ч додецилбензолсульфокислотыи 7 ч жирной кислоты. В результате получается обеспыленное сыпучее моющее средство с кажущейся плотностью 530 г/л.

Пример 2. 83% смеси, состоящей из 40% пентанатрийтр -; росфата (кажущаяся плотность 1000 г/л, 80% : менее, чем 0,2 мм, содержание фазы П 95%), 10% кальцинированной соды, 15,3% сульфата натрия, 10% мыльного порошка, 6% силиката натрия, 3% сульфата магния, 1% CMC, 0,2% оптического отбеливателя и 14% пербората натрия непрерывно подают в аппарат с псевдоожиженным слоем и обрызгивают 17% додецилбензолсульфокислоты Получают обеспыленное сыпучее моющее Средство с кажущейся плот}юсть о 580 г/л.

Пример 3. 83% смеси, состоящ л из 40% пентанатрийтрифосфата (кажущаяся плотность 1000 г/л, 80% меньше, чем 0,2 мм, содержание фазы П 95% 10% кальцинированной соды, 15,3% сульфата натрия, 10% мыльного порошка, 6% дисиликата натрия, 3% сульфата магния, 1% CMC и 0,2% оптического отбеливателя непрерывно подают в аппарат с псевдоожиженным слоем и обрызгивают 14% смеси, состоящей из Юч додецилбензолсульфокислоты и 5 ч жирной кислоты, а тар:же 3% неионных соединений. В результате получается обеспьшенное сыпучее моющее средство с кажущейся плотностью 550 г/л.

П р-и м е р 4. 84% смеси, состощей из 35% пентанатрийтрифосфата (насыпная плотность 1050 г/л, 75% меньше 0,2 мм, фаза П содержание 93%), 15% соды кальцинированной, 30% сульфата натрия, 1% карбоксиметилцеллюлозы, 0,2% оптического отбеливателя и 18.8% силиката натрия вводят непрерывным методом в аппара кипящего слоя и орошают 16% додецйлбензолсульфоновой кислоты.

Получается моющее средство с насыпной плотностью 730 г/л. Расход на площадь в час: воздуха 1800 кг/м твердого вещества 750 кг/м и жидкоти 193 кг/м.

Пример 5. 88% смеси, состощей из 42% пентанатрийтрифосфата (насыпная плотность 800 г/л, 85% меньше 0,2 мм, фаза П содержание 99%), 10% соды кальцинированной, 10% сульфата натрия, 18% пербората -натрия, 3% силиката магния, 1% карбоксиметилцеллюлозы, 0,2% оптического отбеливателя и 15,8% дисиликата натрия, вводят непрерывным метдом в аппарат кипящего слоя и орошают 12% смеси, состоящей из 60% додецилбензолсульфоновой кислоты, 30% жирной кислоты и 10% нонионика. Получается моющее средство с насыпной плотностью 600 г/л. Расход на плогцадь в час: воздуха 1000 кг/м, твердого вещества 600 кг/м , жидкости 82 кг/м .

Признано изобретением по результатам экспертизы, осуществленной Ведомством по изобретательству Гермарк:кой Демократической Республики.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения гранулированного синтетического моющего средства | 1981 |

|

SU1122691A1 |

| Способ получения гранулированных синтетических моющих и чистящих средств | 1983 |

|

SU1183165A1 |

| Способ получения гранулированного ферментсодержащего моющего средства | 1980 |

|

SU952952A1 |

| СИНТЕТИЧЕСКОЕ МОЮЩЕЕ СРЕДСТВО "БИОЛАН" | 2007 |

|

RU2354684C1 |

| Способ получения гранулированного синтетического моющего средства | 1985 |

|

SU1293209A1 |

| СИНТЕТИЧЕСКОЕ МОЮЩЕЕ СРЕДСТВО "БИ МАКС ПРОФЕШНЛ ФЭМИЛИ ОТОМАТ" | 2006 |

|

RU2349637C2 |

| СИНТЕТИЧЕСКОЕ МОЮЩЕЕ СРЕДСТВО "АОС" | 2007 |

|

RU2354685C2 |

| ПАСТООБРАЗНОЕ МОЮЩЕЕ И ДЕЗАКТИВИРУЮЩЕЕ СРЕДСТВО | 2001 |

|

RU2211241C2 |

| ПОРОШКООБРАЗНОЕ МОЮЩЕЕ СРЕДСТВО ДЛЯ СТИРКИ ТКАНЕЙ | 1994 |

|

RU2089602C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОДИСПЕРСНЫХ ТВЕРДЫХ СЫПУЧИХ ПОЛЕЗНЫХ ВЕЩЕСТВ ИЛИ ИХ СМЕСЕЙ | 1991 |

|

RU2088295C1 |

СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО МОЮЩЕГО СРЕДСТВА в аппарате ,с псевдоожижен)1ым слоем путем напьтения жидких моющих веществ на порошкообразные скелетные вещества при известных условиях с добавкой порошкообразных моющих веществ после их перемешивания для гранулирования при 10-100°С, отличающийся тем, что в качестве одного из порошкообразных скелетных веществ используют триполифосфат натрия с содержанием фазы П 90-100% и кажущейся плотностью более чем 700 г/л, предпочтительно 900-1000 г/л, при содержании мелкой фракции с диаметром зерна менее 0,2 мм в ко ичестве 70-100% и при перемещивании и гранулировании скорость газа в рабочей зоне негомогенного псевдоожиженного слоя устанавливают между скоростью точки псевдоожижения наи3 более крупных частиц и десятикратной скоростью уноса средних частиц, СО причем расход газа составляет 8002000 кг/м , твердых веществ 3001000 кг/м и жидких веществ 60 200 кг/м.

Авторы

Даты

1984-03-23—Публикация

1979-12-13—Подача