t . t , I . t At

00

SS

Ob СЛ romoSt iu . гизодукт

11

Изобретение относится к химическо промышленности, а именно к области получения гранулированных порошкообpasHbix материалов, и может быть использовано, например, в производстве гранулированных синтетических моющих средств (CMC) и чистящих -средств, содержащих материалы, способные присоединять кристаллизационную воду.

Цель изобретения - улучшение качества получаемого продукта и снижение пьшевыбросов.

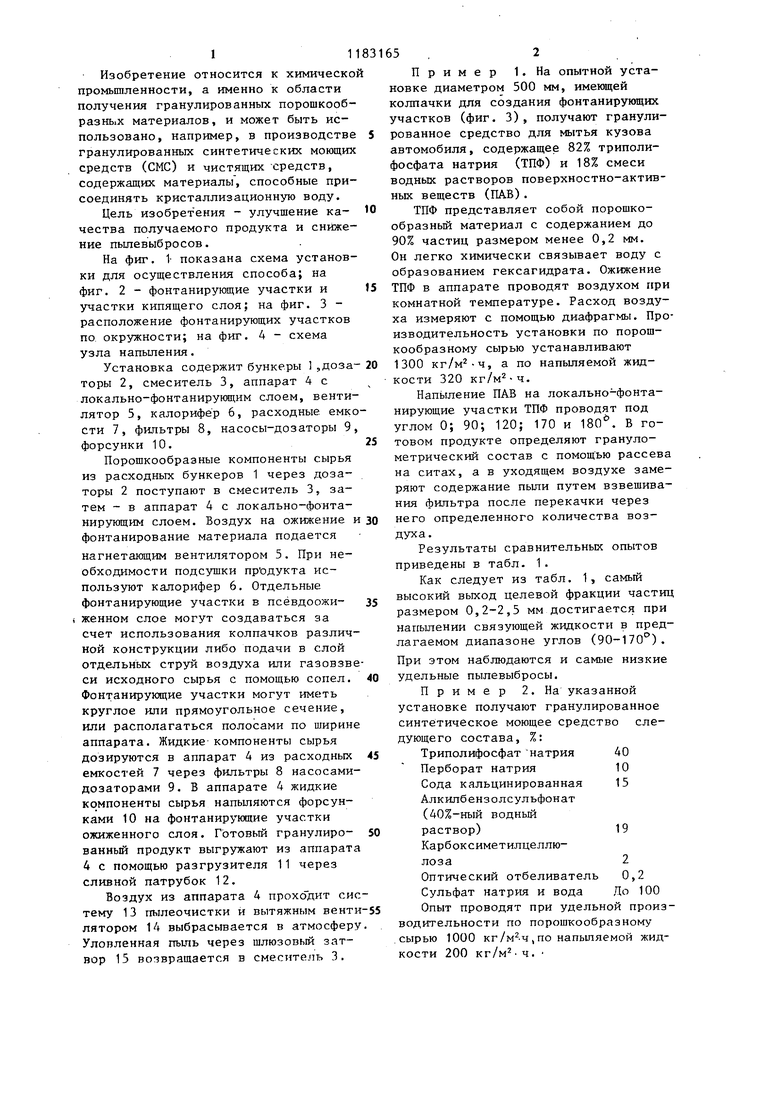

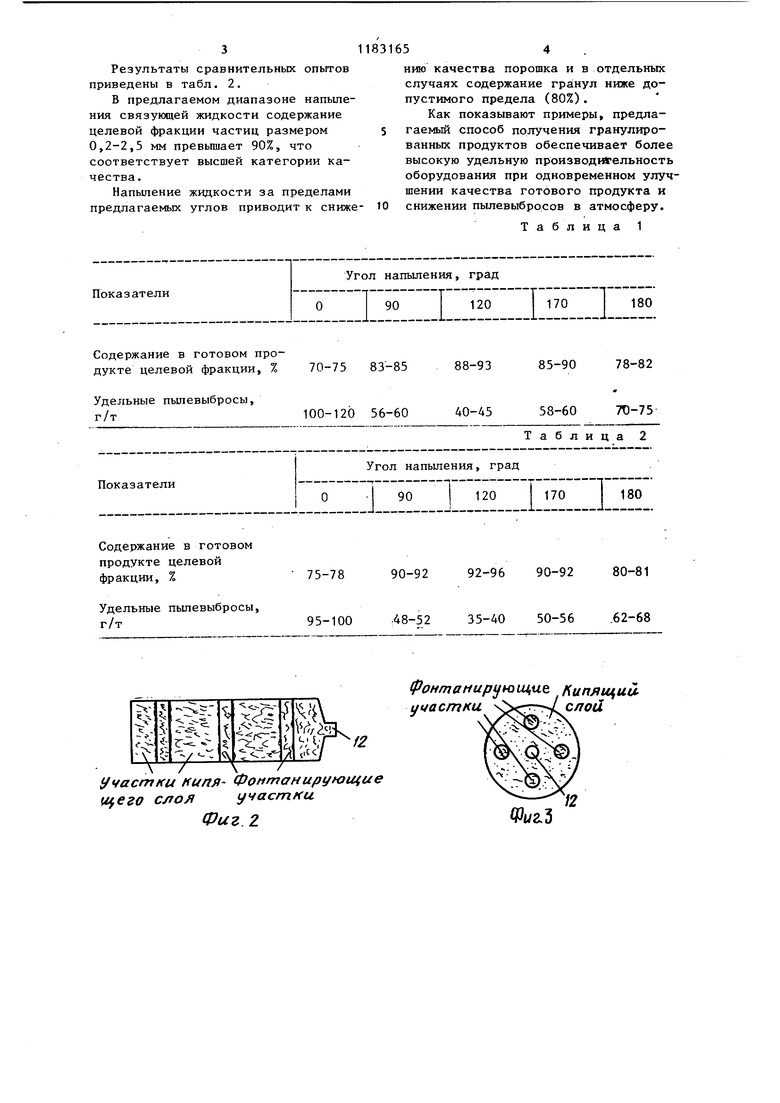

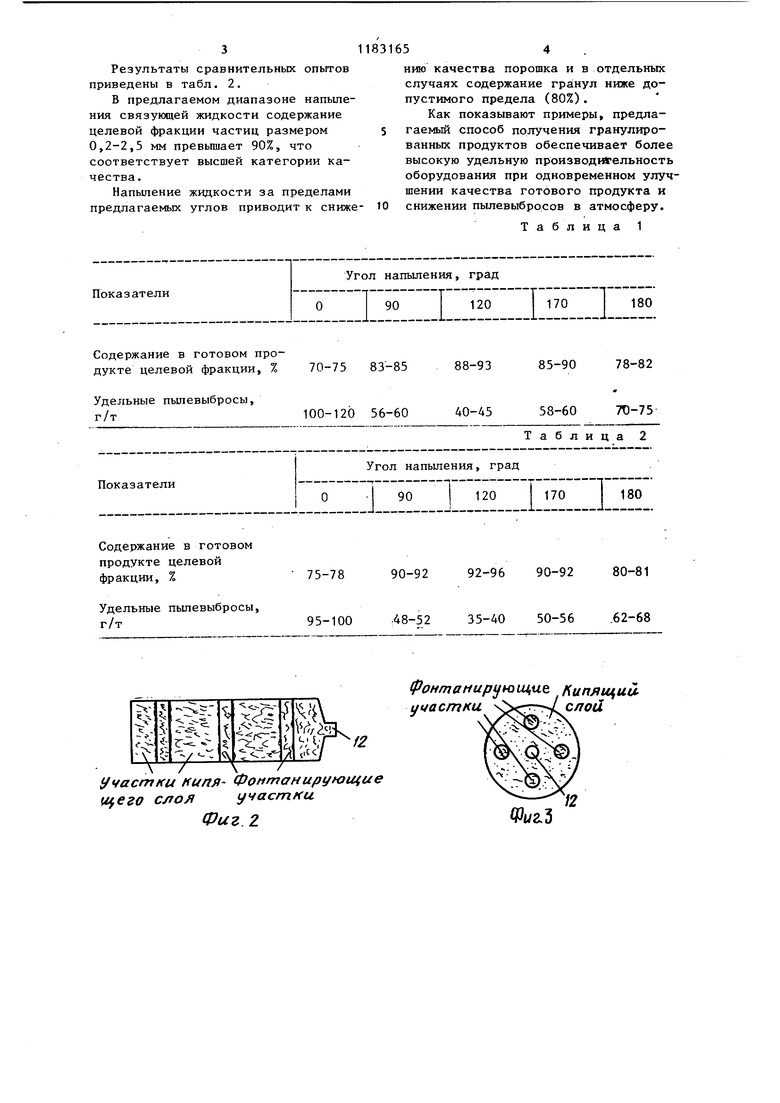

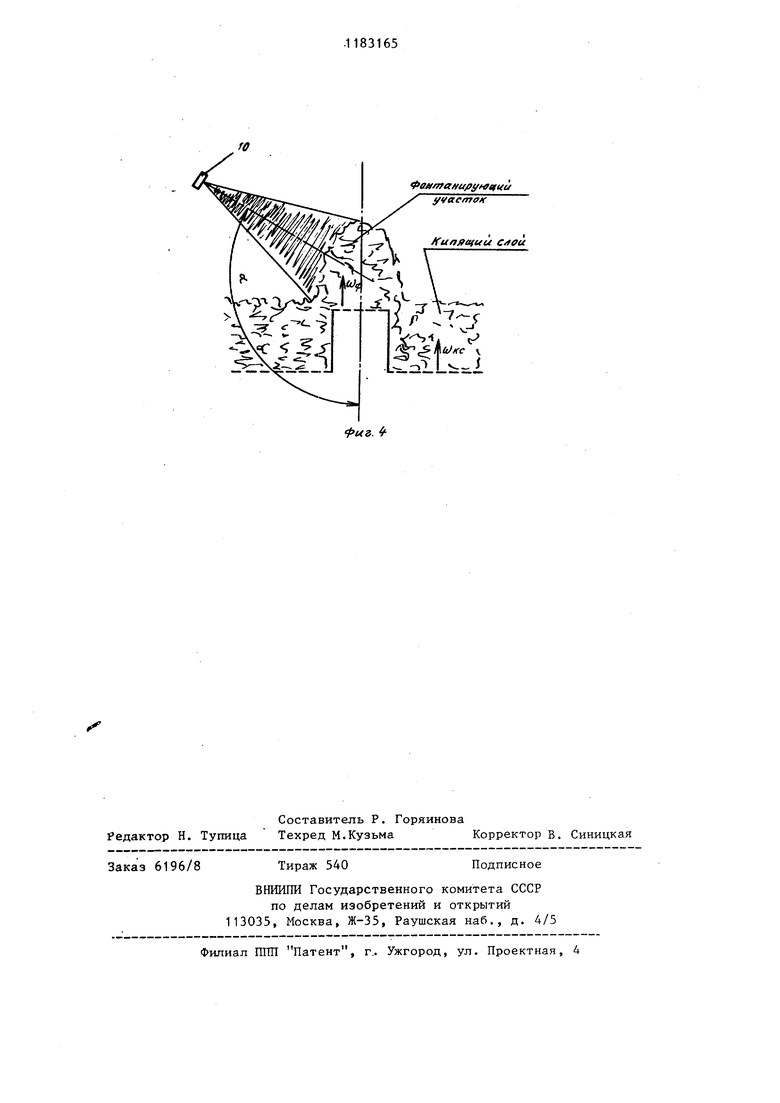

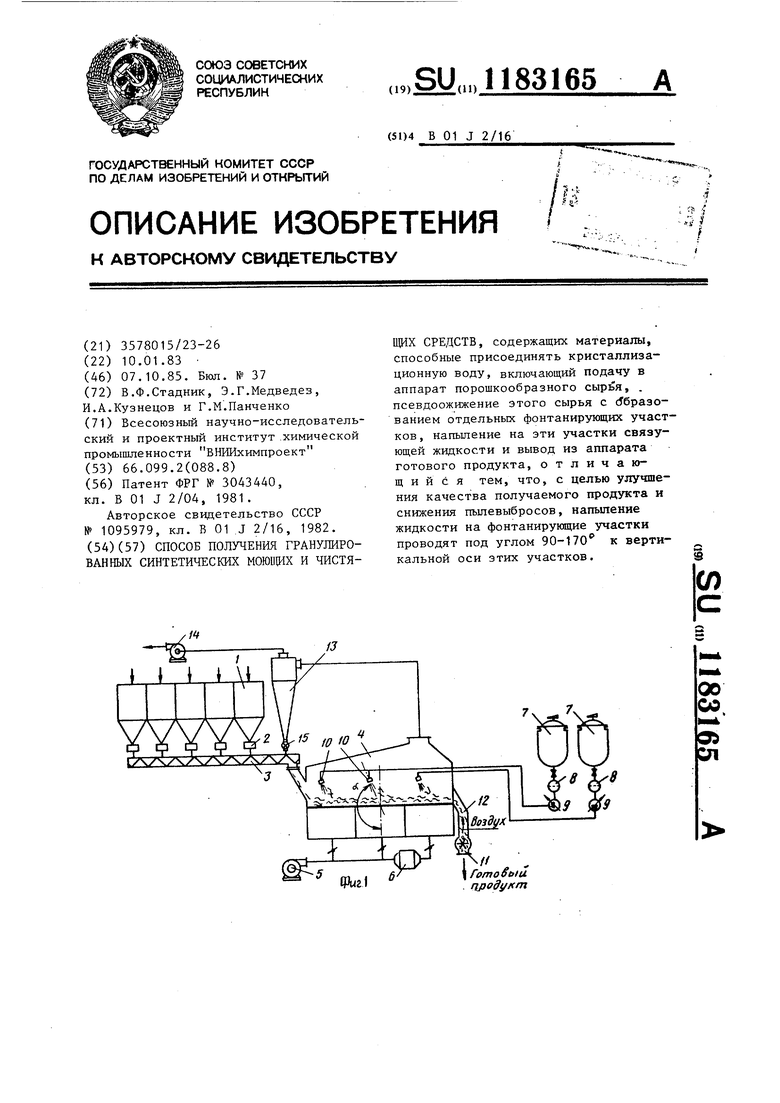

На фиг, 1- показана схема установки для осуществления способа; на фиг. 2 - фонтанирующие участки и участки кипящего слоя; на фиг. 3 расположение фонтанирующих участков по окружности; на фиг. 4 - схема узла напьтения.

Установка содержит бункеры 1 ,дозаторы 2, смеситель 3, аппарат 4 с локально-фонтанирующим слоем, вентилятор 5, калорифер 6, расходные емкости 7, фильтры 8, насосы-дозаторы 9, форсунки 10.

Порошкообразные компоненты сырья из расходных бункеров 1 через дозаторы 2 поступают в смеситель 3, затем - в аппарат 4 с локально-фонтанирующим слоем. Воздух на ожижение и фонтанирование материала подается

нагнетающим вентилятором 5. При необходимости подсущки продукта используют калорифер 6. Отдельные фонтанирующие участки в псёвдоожиженном слое могут создаваться за счет использования колпачков различной конструкции либо подачи в слой отдельных струй воздуха или газовзвеси исходного сырья с помощью сопел. Фонтанирующие участки могут иметь круглое или прямоугольное сечение, или располагаться полосами по ширине аппарата. Жидкиекомпоненты сырья дозируются в аппарат 4 из расходных емкостей 7 через фильтры 8 насосамидозаторами 9. В аппарате 4 жидкие компоненты сырья напьшяются форсунками 10 на фонтанирующие участки ожиженного слоя. Готовьтй гранулированный продукт выгружают из аппарата 4 с помощью разгрузителя 11 через сливной патрубок 12.

Воздух из аппарата 4 прохсГдит систему 13 пылеочистки и вытяжным венти лятором 14 выбрасывается в атмосферу Уловленная пыль через шлюзовый затвор 15 возвращается в смеситель 3.

65 ,2

Пример 1. На опытной установке диаметром 500 мм, имеющей колпачки для создания фонтанирующих участков (фиг. 3), получают гранулированное средство для мытья кузова автомобиля, содержащее 82% триполифосфата натрия (ТПФ) и 18% смеси водных растворов поверхностно-активных веществ (ПАВ).

ТПФ представляет собой порошкообразньй материал с содержанием до 90% частиц размером менее 0,2 мм. Он легко химически связывает воду с образованием гексагидрата. Ожижение ТПФ в аппарате проводят воздухом при комнатной температуре. Расход воздуха измеряют с помощью диафрагмы. Производительность установки по порошкообразному сырью устанавливают 1300 , а по напыляемой жидкости 320 .

Напыление ПАВ на локально-фонтанирующие участки ТПФ проводят под углом 0; 90; 120; 170 и 180. В готовом продукте определяют гранулометрический состав с помощью рассева на ситах, а в уходящем воздухе замеряют содержание пыли путем взвешивания фильтра после перекачки через него определенного количества воздуха.

Результаты сравнительных опытов приведены в табл. 1.

Как следует из табл. 1, самый высокий выход целевой фракции частиц размером 0,2-2,5 мм достигается при напылении связующей жидкости в предлагаемом диапазоне углов (90-170).

При этом наблюдаются и самые низкие удельные пылевыбросы.

Пример 2. На указанной установке получают гранулированное синтетическое моющее средство следующего состава, %:

Триполифосфатнатрия 40 Перборат натрия 10 Сода кальцинированная 15 Алкилбензолсульфонат (40%-ный водный раствор)19

Карбоксиметилцеллюлоза2

Оптический отбеливатель 0,2 Сульфат натрия и вода До 100 Опыт проводят при удельной производительности по порошкообразному сырью 1000 , по напыляемой жидкости 200 .

3

Результаты сравнительных опытов приведены в табл. 2.

В предлагаемом диапазоне напыления связующей жидкости содержанке целевой фракции частиц размером 0,2-2,5 мм превышает 90%, что соответствует высшей категории качества.

Напыление жидкости за пределами предлагаемых углов приводит к сниже1831654

нию качества порошка и в отдельных случаях содержание гранул ниже допустимого предела (80%).

Как показывают примеры, предлаS гаемый способ получения гранулированных продуктов обеспечивает более высокую удельную производительность оборудования при одновременном улучшении качества готового продукта и 10 снижении пылевыбросов в атмосферу.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения гранулированного моющего средства | 1979 |

|

SU1081203A1 |

| Способ получения гранулированных материалов и устройство для его осуществления | 1986 |

|

SU1386280A1 |

| Способ получения гранулированного ферментсодержащего моющего средства | 1980 |

|

SU952952A1 |

| СПОСОБ ПОЛУЧЕНИЯ ДЕЗИНФИЦИРУЮЩЕ-МОЮЩЕГО СРЕДСТВА ДЛЯ ИЗДЕЛИЙ ИЗ ЧЕРНЫХ ТКАНЕЙ | 2006 |

|

RU2318539C1 |

| Способ получения гранулированных моющих и чистящих средств | 1987 |

|

SU1595897A1 |

| Аппарат для гранулирования порошкообразных материалов | 1982 |

|

SU1095979A1 |

| ГРАНУЛИРОВАННОЕ ПРОТИВОГОЛОЛЕДНОЕ СРЕДСТВО И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2005 |

|

RU2283336C1 |

| Способ получения синтетического моющего средства | 1989 |

|

SU1643602A1 |

| Линия производства комбикормов для аквакультуры | 2019 |

|

RU2711958C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО СИНТЕТИЧЕСКОГО МОЮЩЕГО СРЕДСТВА | 1989 |

|

RU2024611C1 |

СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННЫХ СИНТЕТИЧЕСКИХ МОЮ1ЦИХ И ЧИСТЯ11{ИХ СРЕДСТВ, содержащих материалы, способные присоединять кристаллизационную воду, включающий подачу в аппарат порошкообразного сырья, . псевдоожижение этого сырья с Образованием отдельных фонтанирующих участков , напыление на эти участки связующей жидкости и вывод из аппарата готового продукта, отличающийся тем, что, с целью улучшения качества получаемого продукта и снижения пылевыбросов, напыление жидкости на фонтанирующие участки проводят под углом 90-170 к вертикальной оси этих участков. S СП

70-75 83-8588-93

100-120 56-6040-45 Содержание в готовом продукте целевой фракции, % 75-78 90-92 Удельные пьшевыбросы, 95-100 :48-52 г/т

Участки нипя- Фонтанирующие

ел о л (участки Фиг Z

85-9078-82

58-607t)-75

Фонтамир юцщ Кипящий участки

Фиг. 92-96 90-92 80-81 35-40 50-56 .62-68

Фаагпанирун в1ии

.

| Патент ФРГ № 3043440, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Аппарат для гранулирования порошкообразных материалов | 1982 |

|

SU1095979A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1985-10-07—Публикация

1983-01-10—Подача