Изобретение относится к производству синтетических моющих средств (CMC) и может быть использовано при производстве порошкообразных к.оющгос средств, содержащих мыло.

Цель изобретения - снижение аэрации композиции, улучшение гранулометрического состава и цвета готового продукта.

Способ осуществляют следующим образом.

В обогреваемый реактор с работающей мещалкой последовательно загружают алкилбензолсульфонат (сульфо нол), затем 20%-ный раствор щелочи динатриевую соль этилендиаминтет- рауксусной ютслоты, после чего смес перемешивают непродолжительное время (4 мин) для гомогенизации и достижения заданной температуры (68°С), Для ускорения этого процесса раствор сульфанола и щелочи подают нагретыми до 56 С. После гомогенизации смеси в реактор непрерывно начинают подавать совместно расплав высших жидких кислот (ВЖК) и расплав смеси моно- и диэфиров алкилфосфорных кислот (ВДЭАФК) .

Процесс нейтрализации ведут при непрерывном перемешивании и контроле величины рН при помощи автоматического рН-метра. После окончания нейтрализации при рН 10,4 в реактор через весы загружают жидкую смесь полезных добавок: карбоксиметилцел- люлозу, жидкое стекло, сульфат магния и оптические отбеливатели (в зависимости от технологической схемы эти компоненты Moryj- подаваться в отдельности),

После подачи этих компонентов в реактор подают остальные сыпучие компоненты моющего средства: соду кальцинированную, сульфат натрия, триполифосфат натрия.

Полученную смесь гомогенизируют и подают на распылительную сущку в башню, откуда гранулированную основу подают в барабан-смеситель и в нее вводят пероксоборат натрия, оксиэтилированные жирные спирты и отдушку (последняя подается на перемешиваемый порошок).

Получают моющее средство следующего состава:

Поверхностно-активные вещества18,0 в том числе:

5

0

5

0

0

5

0

5,0 5,0

3,0

30,0

6,0

0,5

10,0

15,0

0,3

0,2

1,5

0,3 До 100

5

5

алкилбензолсульфойат кислоты жирные синтетические или натураль-- ные

моно- и диэфиры алкилфосфорных кислот оксиэтилированные спирты

Триполифосфат натрия Силикат натрия Карбоксиметилцеллюлоза Сода кальцинированная Пероксиборат натрия Оптический отбеливатель Отдушка

Сульфат магния Этилендиаминтетрауксус- ная кислота или ее соль Сернокислый натрий Способ осуществляют согласно указанной последовательности операций с изменением температуры нагрева высших жирных кислот-и моно- и диэфиров алкилфосфорных кислот.

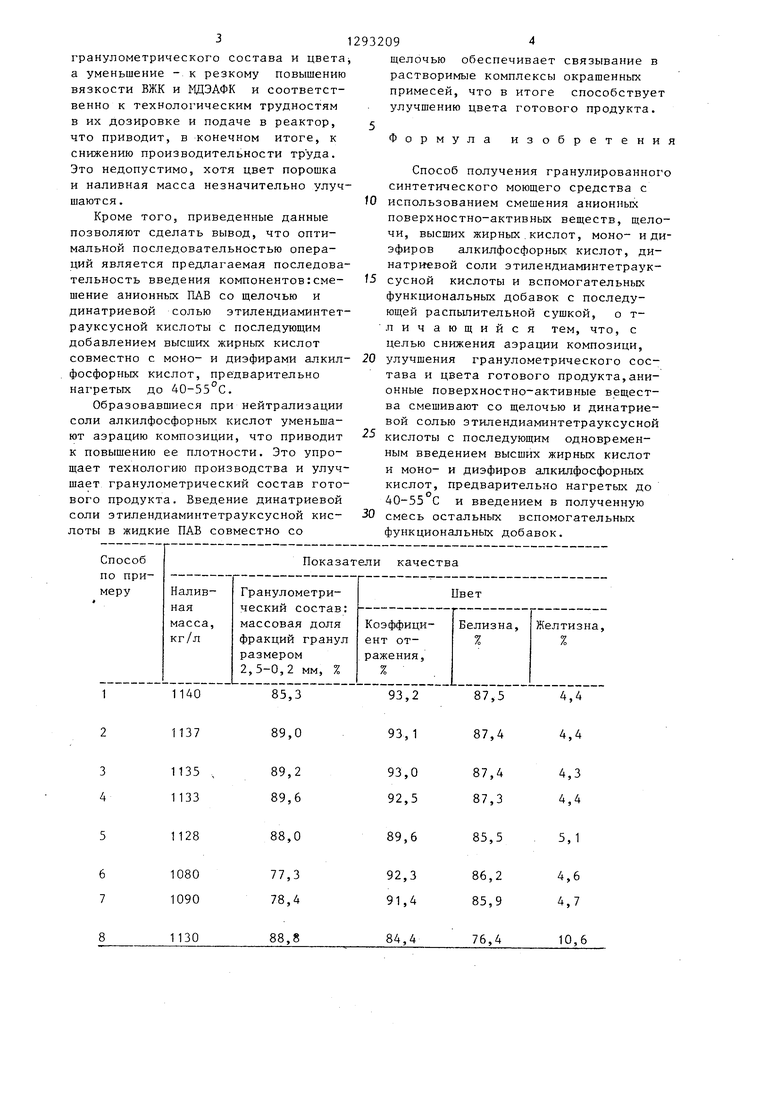

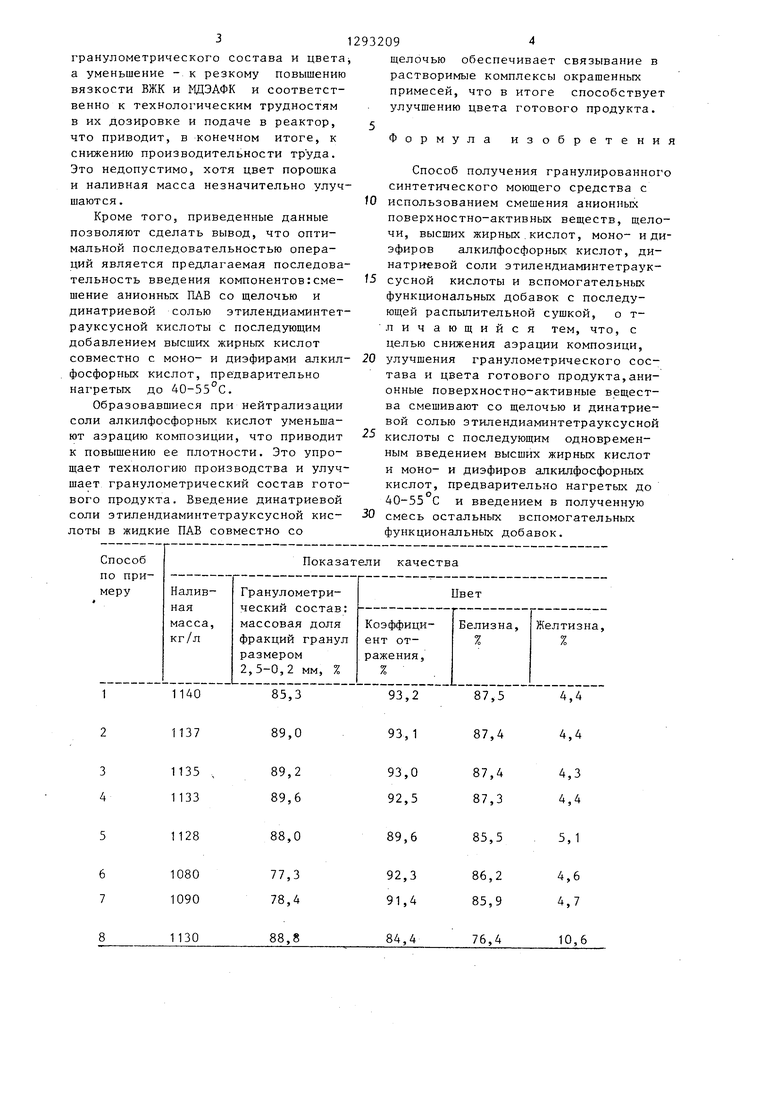

Пример 1. ВЖК и МДЭАФК предварительно нагреты до 35°С.

ВЖК и МДЭАФК нагВЖК и МДЭАФК наг- ВЖК и НЦЭАФК наг- ВЖК и МДЭАФК нагКроме того, исследована зависимость последовательности операций.

В примерах 6 и 7 при осуществлении способа МДЭАФК вводят после добавления ВЖК (пример 6) и наоборот: ВЖК вводят после добавления МДЭАФК (пример 7).

В примере 8 при осуществлении способа динатриевую соль этилен- диаминтетрауксусной кислоты вводят совместно с остальными добавками после введения ВЖК и МДЭАФК (известный способ).

Исследованы качественные показатели моющего средства, полученного при различных вариантах осуществления способа.

Данные при1ведены в таблице.

Как следует из приведенньк данных оптимальной температурой нагрева ВЖК и ВДЭАФК является 40-55°С.

Из дйнных таблицы хорошо видно, что превышение указанного интервала температур приводит к ухудшению

гранулометрического состава и цвета а уменьшение - к резкому повышению вязкости ВЖК и МДЭАФК и соответственно к технологическим трудностям в их дозировке и подаче в реактор, что приводит, в конечном итоге, к снижению производительности труда. Это недопустимо, хотя цвет порошка и наливная масса незначительно улуч шаются.

Кроме того, приведенные данные позволяют сделать вывод, что оптимальной последовательностью операций является предлагаемая последовательность введения компонентов:смешение анионных ПАВ со щелочью и динатриевой солью этилендиаминтет рауксусной кислоты с последующим добавлением высших жирных кислот совместно с моно- и диэфирами алкил фосфорных кислот, предварительно нагретых до 40-55°С.

Образовавшиеся при нейтрализации соли алкилфосфорных кислот уменьшают аэрацию композиции, что приводит к повышению ее плотности. Это упрощает технологию производства и улуч шает гранулометрический состав гото вого продукта. Введение динатриевой соли этилендиаминтетрауксусной кислоты в жидкие ПАВ совместно со

12932094

; щелочью обеспечивает связывание в растворимые комплексы окрашенных примесей, что в итоге способствует улучшению цвета готового продукта.

5

Формула изобретения

Способ получения гранулированного синтетического моющего средства с использованием смешения анионных поверхностно-активных веществ, щелочи, высших жирных.кислот, моно- и ди- эфиров алкилфосфорных кислот, динатриевой соли этилендиаминтетрауксусной кислоты и вспомогательных функциональных добавок с последующей распылительной сушкой, о т- личающийся тем, что, с целью снижения аэрации композици, улучшения гранулометрического состава и цвета готового продукта,анионные поверхностно-активные вещества смешивают со щелочью и динатриевой солью этилендиаминтетрауксусной кислоты с последующим одновременным введением высших жирных кислот и моно- и диэфиров алкилфосфорных кислот, предварительно нагретых до 40-55 С и введением в полученную смесь остальных вспомогательных функциональных добавок.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения гранулированного синтетического моющего средства | 1987 |

|

SU1513024A1 |

| Моющее средство для очистки металлической поверхности | 1974 |

|

SU536221A1 |

| Алкилполиглицериновые диэфиры дисульфоянтарной кислоты в качестве компонентов синтетических моющих средств и смачивателей хлопчатобумажных тканей | 1982 |

|

SU1027154A1 |

| МОЮЩЕЕ СРЕДСТВО | 1991 |

|

RU2024609C1 |

| Моющее средство для мытья стеклянной посуды | 1988 |

|

SU1641875A1 |

| МОЮЩЕЕ СРЕДСТВО ДЛЯ СТИРКИ ТЕКСТИЛЬНЫХ МАТЕРИАЛОВ | 1993 |

|

RU2038367C1 |

| Моющее средство для стирки | 1983 |

|

SU1182072A1 |

| БИОРАЗЛАГАЕМОЕ БЫТОВОЕ МОЮЩЕЕ И ОБЕЗЖИРИВАЮЩЕЕ СРЕДСТВО С ДЕЗИНФИЦИРУЮЩИМИ СВОЙСТВАМИ | 2020 |

|

RU2736514C1 |

| МОЮЩЕЕ СРЕДСТВО ДЛЯ СТИРКИ | 1994 |

|

RU2074240C1 |

| Биоразлагаемое техническое моющее и обезжиривающее средство | 2020 |

|

RU2742299C1 |

Изобретение относится к области производства синтетических моющих средств и может быть использовано при производстве порошкообразных моющих средств. Целью изобретения является снижение аэрации композиции, улучшение гранулометрического состава и цвета готового продукта. С этой целью в процессе приготовления композиции анионные поверхностно-активные вещества смепшвают со щелочью и динатриевой солью эти- лендиаминтетрауксусной кислоты. Затем добавляют высшие жирные кислоты совместно с моно- и диэфирами алкил- фосфорных кислот, предварительно нагретыми до 40-55 С. Далее добавляют необходимые функциональные добавки и проводят распылительную сушку. Наливная масса порошка моющего средства, полученного данным способом 1133-1137 кг/л. Коэффициент отражения 92,5-93,1%.Белизна 87,3-87,4%, желтизна 4,3-4,4%. Массовая доля фракции гранул размером 2,5-0,2 мм - 89,0-89,6%. 1 табл. Ф (Л

| Способ получения порошкообразного синтетического моющего средства | 1973 |

|

SU467098A1 |

| Походная разборная печь для варки пищи и печения хлеба | 1920 |

|

SU11A1 |

| Моющее средство для стирки | 1983 |

|

SU1182072A1 |

| Походная разборная печь для варки пищи и печения хлеба | 1920 |

|

SU11A1 |

Авторы

Даты

1987-02-28—Публикация

1985-03-15—Подача