к7 1

©

А Фиг.1 ©

Изобретение относится к способам изготовления газоразрядных приборов с твердыми катодами, в частности газонаполненных разрядников, и может быть использовано на предприятиях, выпускающих подобные приборы.

Известен способ изготовления разрядников, предусматривающий избирательный нагрев электрода во время установки зазора, согласно которому электроды жестко закрепляют нерабочими концами на изоляторе, оставив между ними расстояние, большее заданного. После этого один из электродов, с рабочим концом, имеющим возможность перемещаться внутри вспомогательной трубки, также жестко закрепленной на изоляторе, нагревают с помощью лазерного луча, пока из-за теплового расщирения электрода межэлектродное расстояние не станет равным заданному, и в этот момент с помощью лазерного луча приваривают электрод к вспомогательной трубке, фиксируя зазор 1.

Однако этот способ сложен в условиях серийного производства, так как требует установления момента времени, когда в результате теплового расширения электрода межэлектродное расстояние становится равным заданному, чтобы в этот момент осуществить фиксацию зазора. Для суждения о величине зазора известный способ предусматривает непрерывное измерение электрических параметров прибора в процессе установки межэлектродного расстояния, а это требует весьма сложного оборудования и в производственных условиях нетехнологично. Кроме того, известный способ требует усложнения конструкции прибора: электрод должен иметь нагреваемую зону с повышенным коэффициентом температурного расширения, должна иметься вспомогательная трубка, к, которой при достижении заданного зазора электрод приваривается лучом лазера.

Наиболее близким к изобретению по технической сущности является способ изготовления разрядников с малым зазором между электродами, закрепленными на изоляторе, включающий нагрев деталей рйзрядника, перемещение электродов до соприкосновения базовых поверхностей, прикрепление электродов к изолятору и охлаждение разрядника до нормальной температуры 2.

После охлаждения до нормальной температуры, из-за большего коэффициента температурного расширения металла электродов по отношению к материалу изолятора, между электродами образуется зазор. Однако в случае конструкции прибора с согласованным спаем, например стекла с коваром, когда коэффициенты температурного расширения электродов и изолятора одинаковы, известный способ не позволяет

получить заданный зазор между электродами.

Целью изобретения является расширение диапазона использования способа для с материалов с любым Соотнощением коэффициентов теплового расщирения.

Указанная цель достигается тем, что по способу изготовления газонаполненных разрядников с малыми зазорами между электродами, закрепленными на изоляторе, вклю10 чающему нагрев деталей разрядника, перемещение электродов до соприкосновения базовых поверхностей, прикрепление электродов к изолятору и охлаждение разрядника до нормальной температуры, при нагреве обеспечивают разность средних тем ператур изолятора и электродов, при которой приращение за счет теплового расщирения общей длины электродов превышает аналогичное приращение длины изолятора на заданную величину зазора между элекQ тродами.

I Для получения увеличенных межэлектродных расстояний изолятор во время фиксации электродов может дополнительно охлаждаться в средней части, например обдуванием воздухом. Такой способ никаких

5 измерений в процессе изготовления разрядника не имеет, необходимая разность температур обеспечивается подобранным опытным путем режимом нагрева.

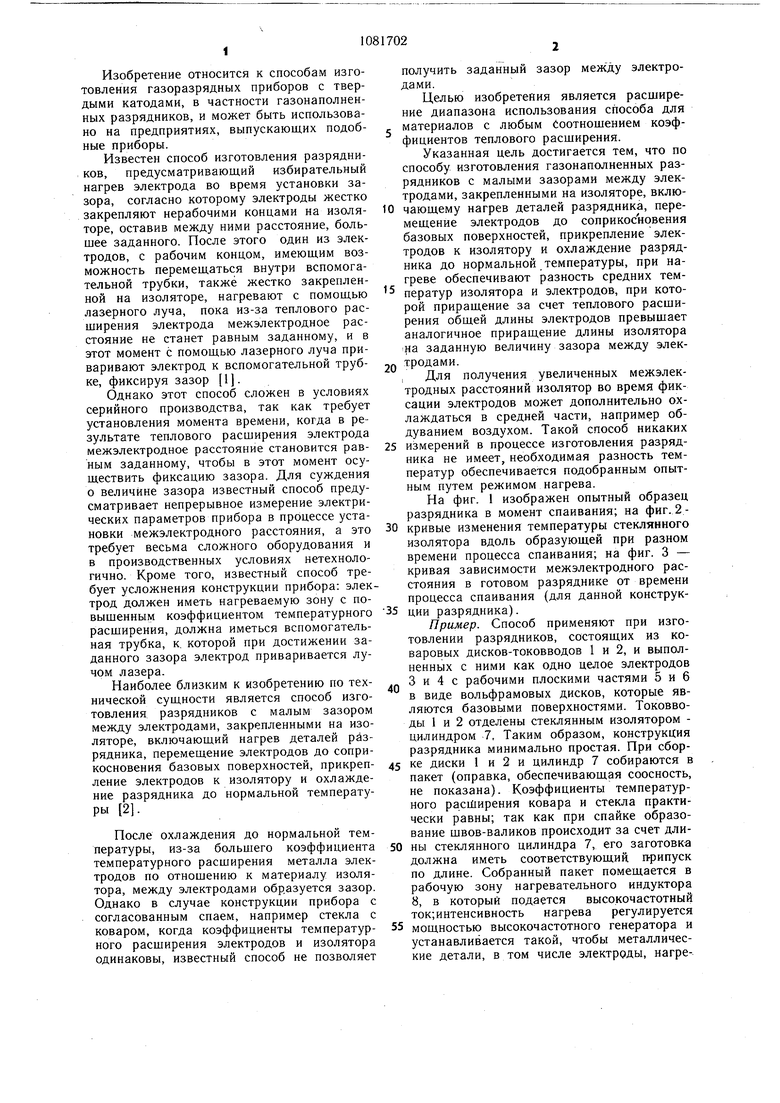

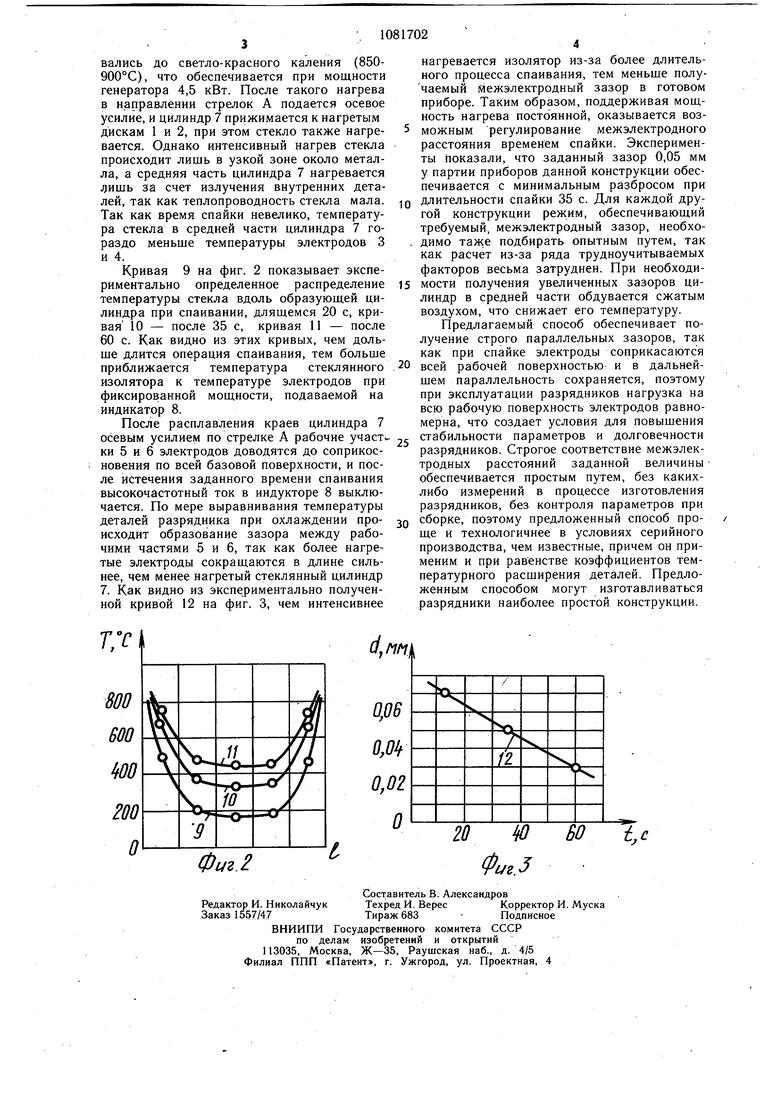

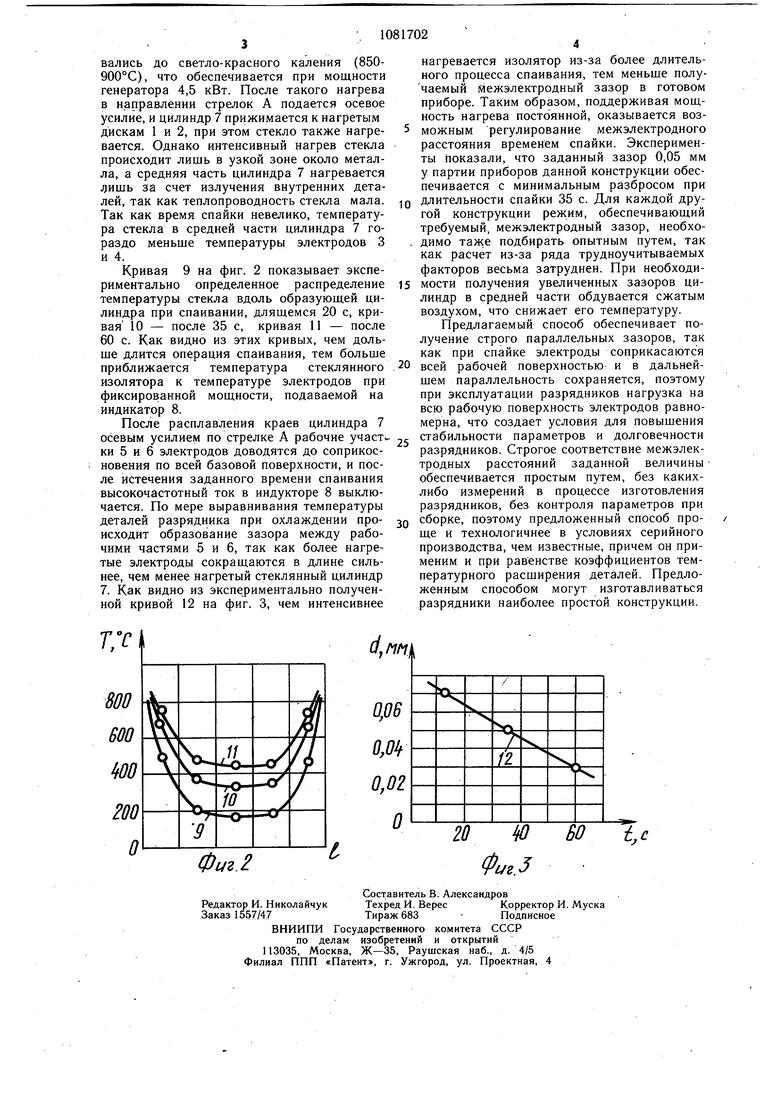

На фиг. 1 изображен опытный образец разрядника в момент спаивания; на фиг.20 кривые изменения температуры стеклянного изолятора вдоль образующей при разном времени процесса спаивания; на фиг. 3 - кривая зависимости межэлектродного расстояния в готовом разряднике от времени процесса спаивания {для данной конструк5 ции разрядника).

Пример. Способ применяют при изготовлении разрядников, состоящих из коваровых дисков-токовводов 1 и 2, и выполненных с ними как одно целое электродов

.- 3 и 4 с рабочими плоскими частями 5 и 6 в виде вольфрамовых дисков, которые являются базовыми поверхностями. Токовводы 1 и 2 отделены стеклянным изолятором цилиндром 7, Таким образом, конструкция разрядника минимально простая. При сбор5 ке диски 1 и 2 и цилиндр 7 собираются в пакет (оправка, обеспечивающая соосность, не показана). Коэффициенты температурного расширения ковара и стекла практически равны; так как при спайке образование швов-валиков происходит за счет дли0 ны стеклянного цилиндра 7, его заготовка должна иметь соответствующий припуск по длине. Собранный пакет помещается в рабочую зону нагревательного индуктора 8, в который подается высокочастотный ток;интенсивность нагрева регулируется

5 мощностью высокочастотного генератора и устанавливается такой, чтобы металлические детали, в том числе электроды, нагре

| название | год | авторы | номер документа |

|---|---|---|---|

| ГАЗОНАПОЛНЕННЫЙ РАЗРЯДНИК И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2011 |

|

RU2474913C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГАЗОНАПОЛНЕННОГО РАЗРЯДНИКА | 2012 |

|

RU2489765C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГАЗОНАПОЛНЕННОГО РАЗРЯДНИКА | 2013 |

|

RU2550350C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СОЕДИНЕНИЯ ТОКОВВОДОВ С КОРПУСОМ ЭЛЕКТРОВАКУУМНОГО ПРИБОРА | 2010 |

|

RU2457189C1 |

| Газоразрядное устройство | 1983 |

|

SU1105959A1 |

| СПОСОБ ПОЛУЧЕНИЯ МНОГОВЫВОДНОГО ПАЯНОГО СОЕДИНЕНИЯ | 2008 |

|

RU2392240C1 |

| СПОСОБ ПОДБОРА ФОРМЫ ЭЛЕКТРОДОВ ВЫСОКОВОЛЬТНЫХ РАЗРЯДНИКОВ | 2011 |

|

RU2453956C1 |

| Высокоинтенсивная импульсная газоразрядная короткодуговая лампа | 2023 |

|

RU2803045C1 |

| Защитный разрядник | 1989 |

|

SU1677754A1 |

| ГАЗОНАПОЛНЕННЫЙ РАЗРЯДНИК | 1996 |

|

RU2120153C1 |

СПОСОБ ИЗГОТОВЛЕНИЯ ГАЗОНАПОЛНЕННЫХ РАЗРЯДНИКОВ с малыми зазорами между электродами, закрепленными на изоляторе, включающий нагрев деталей разрядника, перемещение электродов до соприкосновения базовых поверхностей, прикрепление электродов к изолятору и охлаждение разрядника до нормальной температуры, отличающийся тем, что, с целью расширения.диапазона использования для материалов с любым соотношением коэффициентов теплового расширения, при нагреве обеспечивают разность средних температур изолятора и электродов, при которой приращение за счет теплового расширения общей длины электро дов превышает аналогичное приращение длины изолятора на заданную величину зазора между электродами.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Патент США № 3693299, кл | |||

| Солесос | 1922 |

|

SU29A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОННЫХ ПРИБОРОВ | 0 |

|

SU272995A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1984-03-23—Публикация

1981-12-11—Подача