Изобретение относится к технике соединения разнородных материалов, в частности к обеспечению вакуум-плотного спая стекла с титановым сплавом и коваровым проводником при изготовлении фотоэлектрических приемников излучения и других электровакуумных приборов, устанавливаемых на космических летательных аппаратах (КЛА).

К фотоэлектрическим приемникам излучения, устанавливаемым на КЛА, предъявляются высокие требования, состоящие в уменьшении веса, повышении надежности вакуум-плотного соединения токовводов со стеклянным изолятором и корпусом для исключения влияния разгерметизации корпуса на выходные характеристики кристалла с фоточувствительной интегральной схемой. Для обеспечения хорошей электрической изоляции токовводов от корпуса прибора стеклянный изолятор должен обладать высокими значениями удельного объемного электрического сопротивления, диэлектрической проницаемости и быть согласованным с другими составляющими элементами соединения по температурному коэффициенту линейного расширения (ТКЛР).

В электронной технике известны способы получения герметичного спаивания титана со стеклом, заключающиеся в непосредственном оплавлении стекла на поверхность титана (М.Л.Любимов. Спаи металлов со стеклом. М.: Энергия, 1968) /1/. Основным условием при нагреве титана в процессе соединения со стеклом по указанной технологии является создание атмосферы, защищающей титан от окисления. Пригодной средой для пайки титана со стеклом являются очищенные от примеси влаги, кислорода и азота гелий и аргон.

Известен способ получения герметичного спая титана со стеклом, заключающийся в том, что титановые токовводы предварительно покрывают раствором окиси бора, нагревают до температуры оплавления стекла и затем охлаждают (US 3803875, кл. US 65-43, 1974) /2/.

Указанный способ технически осуществим лишь для герметизации приборов, конструкция которых позволяет наносить окись бора на часть поверхности, не соприкасающейся в процессе нагревания с оправкой. Для приборов, имеющих большое количество тонких электродов, невозможно произвести равномерное оплавление окиси бора по всей поверхности из-за спаивания ее с материалом оправок.

Для одновременной пайки большого числа часто расположенных тонких титановых элементов на поверхность титановых токовводов наносят промежуточное покрытие в виде пленки алюминия, производят термообработку при заданной температуре и давлении и затем сборку со стеклянным изолятором и оплавление стекла (АС 549438, М. кл.2 С03С 27/04, В23К 1/20, опубл. 05.03.77) /3/.

В известном способе соединения стекла, содержащего окислы переменной валентности с металлом, например титаном и его сплавами, для обеспечения герметичного соединения путем исключения образования окисных пленок, недостаточно прочно связанных с самим металлом, последний нагревают и к металлу прикладывают отрицательный потенциал при заданной плотности тока (АС 706349, М. кл.2 С03С 27/02, опубл. 30.12.79) /4/. Проводят спаивание стеклянного изолятора из бесщелочного стекла, содержащего окислы меди и железа, с основаниями корпусов микросхем из титана. В качестве выводов используют коваровые штыри. Собранные детали помещают в печь инфракрасного нагрева с защитной атмосферой аргона. К основанию из титана прикладывают отрицательный, а к вводу - положительный потенциалы. В момент оплавления стеклянного изолятора его внутреннее отверстие заплавляется и положительный потенциал передается на стекло. Далее расплавленное стекло контактирует с цилиндрической поверхностью отверстия и под действием разности потенциалов смачивает ее. На поверхности титана восстанавливаются катионы меди и железа, образующие развитый переходный слой интерметаллидов.

Однако известным способом нельзя получить соединение с оптическим стеклом К8, не содержащим в своем составе окислы меди и железа.

Наиболее близким технической сущности к заявляемому изобретению является способ получения многовыводного паяного соединения (RU 2392240 С1, 6 МПК С03С 27/04, опубл. 20.06.2010) /5/, принимаемый за прототип.

Для повышения надежности, качества спая стекла марки С52-1 с титановым сплавом ВТ1-0 и коваровым проводником из сплава 29НК и упрощения технологии изготовления этого соединения стеклянную деталь фиксируют с помощью оправки в отверстии охватывающей металлической детали, с нанесенной пленкой оксида бора в метаноле. Полученный узел сборки нагревают в печи до температуры пайки (900+-10°С) в среде проточного аргона, охлаждают до комнатной температуры и соединение проверяют на герметичность. При обнаружении негерметичности на торцевую поверхность соединения опять наносят раствор оксида бора в метаноле с дальнейшим нагревом до температуры пайки 900°С в среде аргона, выдержкой при этой температуре и охлаждением до комнатной температуры.

Способ-прототип позволяет получить качественное паяное соединение коварового проводника, титанового корпуса со стеклом марки С52-1, которое имеет недостаточно высокие электроизоляционные свойства. Кроме этого известный способ является сложным и трудоемким при выполнении.

Задачей настоящего изобретения является изготовление вакуум-плотного соединения коварового проводника со стеклянным изолятором из оптического стекла марки К8, имеющего более высокие электроизоляционные свойства и химическую устойчивость, и титановым корпусом, что позволяет повысить надежность работы электровакуумного прибора.

Поставленная задача решена за счет достижения новых технических результатов.

Техническим результатом настоящего изобретения является повышение качества соединения за счет обеспечения согласования по ТКЛР коварового проводника со стеклом марки К8 состава, вес.%: SiO2 69,13, B2O3 10,75, As2O3 0,36, ВаО 3,07, K2O 6,29, Na2O 10,40 и титановым корпусом и улучшения смачиваемости расплава стекла данного состава при спекании, за счет исключения оксидной пленки титана в зоне контакта расплава стекла с корпусом при упрощении технологии.

Согласно требованиям к спаям для вновь разрабатываемых и модернизируемых фотоэлектрических полупроводниковых приемников излучения и фотоприемных устройств (Отраслевой стандарт. Спаи металлостеклянные таблеточные. ОСТ 3-2990-91, дата введения 01.05.92) /6/ устанавливаются размеры, технические требования и методы контроля качества, предъявляемые к спаям из сплавов 29НК, с согласующимися с ними по температурному коэффициенту линейного расширения стеклами марок С48-2, С52-1, А-151 и другими марками стекол в виде таблеток.

Технический результат достигается тем, что способ изготовления соединения токовводов с корпусом электровакуумного прибора заключается в сборке узлов токовводов из коваровых проводников и охватывающих их стеклянных изоляторов, фиксации узлов токовыводов в цилиндрических отверстиях титанового корпуса с последующим нагреванием сборки узлов токовводов, сопровождающемся расплавлением материала стеклянного изолятора и охлаждением до комнатной температуры.

Согласно изобретению в качестве материала стеклянного изолятора используют оптическое стекло состава, вес.%: SiO2 69,13, В2О3 10,75, As2O3 0,36, ВаО 3,07, K2O 6,29, Na2O 10,40, на коваровый проводник наносят слой чистой меди, на который наносят согласующий слой титана и на внутреннюю поверхность цилиндрических отверстий в титановом корпусе наносят титановое покрытие, затем полученную сборку спекают при температуре выше плавления материала стеклянного изолятора и выдерживают при этой температуре до достижения смачивания расплавом стекла внутренней поверхности цилиндрических отверстий в титановом корпусе.

В частном случае выполнения способа:

1. Слой чистой меди наносят на коваровый проводник гальваническим осаждением.

2. Толщина слоя чистой меди составляет 15 мкм.

3. Согласующий слой титана наносят ионно-плазменным напылением.

4. Толщина слоя титана составляет 1,5 мкм.

5. Титановое покрытие на внутреннюю поверхность отверстий в титановом корпусе наносят ионно-плазменным напылением.

6. Толщина титанового покрытия составляет 1,5 мкм.

7. Шероховатость поверхности коваровой проволоки, титанового корпуса и цилиндрических отверстий составляет 2,5-1,25 мкм.

5. Спекание сборки узла токовводов проводят в вакуумной печи при температуре 740°С с выдержкой при этой температуре в течение 30 минут. Скорость нагрева составляет 700°С/час (117°С в мин) при вакууме 10-5 мм рт. столба. Скорость охлаждения составляет не более 100-°С час.

Известно, что на поверхности титана легко образуется стойкая оксидная пленка, вследствие чего титан обладает высокой сопротивляемостью коррозии. Нанесение титанового покрытия на внутреннюю поверхность цилиндрических отверстий устраняет при спекании контакт расплава стекла с оксидной пленкой титанового корпуса, что способствует улучшению смачивания титана и возникновению более прочной связи стеклянного изолятора с корпусом электровакуумного прибора.

В процессе спекания узла сборки токовводов, так как ТКЛР (в радиальном направлении) коварового стержня, покрытого медью, линейно растет в зависимости от отношения толщины покрытия к радиусу коварового стержня, при оптимальной толщине слоя чистой меди в 15 мкм происходит прижимание его к внутренней поверхности стеклянного изолятора.

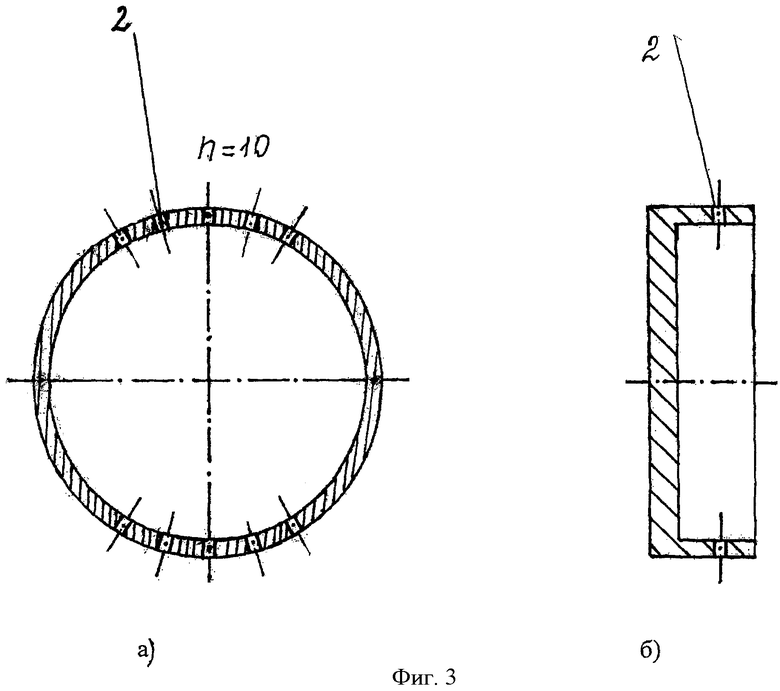

Выбор материалов для герметичного спая обусловлен близкими значениями ТКЛР составляющих его материалов, что способствует получению согласованного спая.

Использование в качестве стеклянного изолятора оптического стекла марки К8 вместо обычно используемого стекла С52-1 (у прототипа) обусловлено его известными свойствами: низкой температурой плавления, значением ТКЛР, близким к титану, линейной зависимостью ТКЛР от температуры и высоким значением электрического сопротивления, стойкостью к климатическим изменениям. Однако, как показали эксперименты, при спекании коварового токоввода, стекла К8 и титанового корпуса без использования указанных покрытий, толщина которых выбрана экспериментально, спаивание ковара со стеклом К8 не происходит и в области контакта стекла с титановым корпусом образуются дефекты и неоднородности.

Неочевидность достигаемого технического результата следует также из того, что традиционно считают, что довольно прочный спай металла со стеклом можно получить, используя промежуточный окисный слой за счет образования переходного цементирующего слоя, состоящего из металла, его окиси и стекла, например, согласно обзору «Минимальная деформация свариваемых деталей», стр.2 (http://www/akran/ru/bt/236/12) /7/. В заявляемом способе для получения качественного спая стекла с металлом оксид металла покрывается слоем чистого, неокисленного металла.

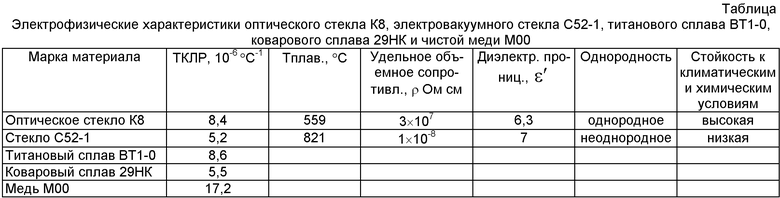

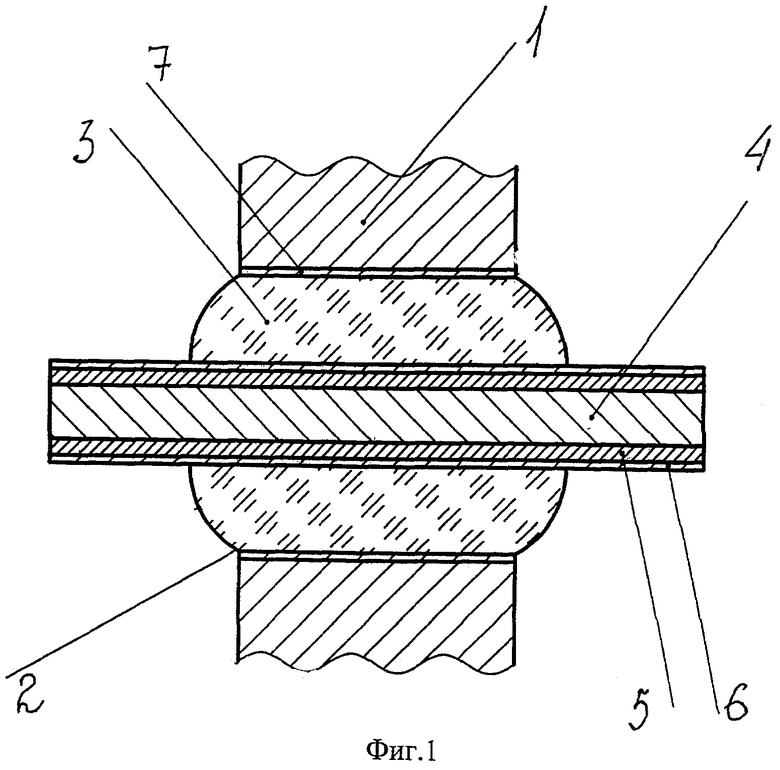

Операции способа поясняются фигурами чертежей.

На фиг.1 приведен схематический чертеж узла сборки одного токоввода, поперечное сечение.

На фиг.2 приведен схематический чертеж узла сборки одного токоввода, в аксонометрии.

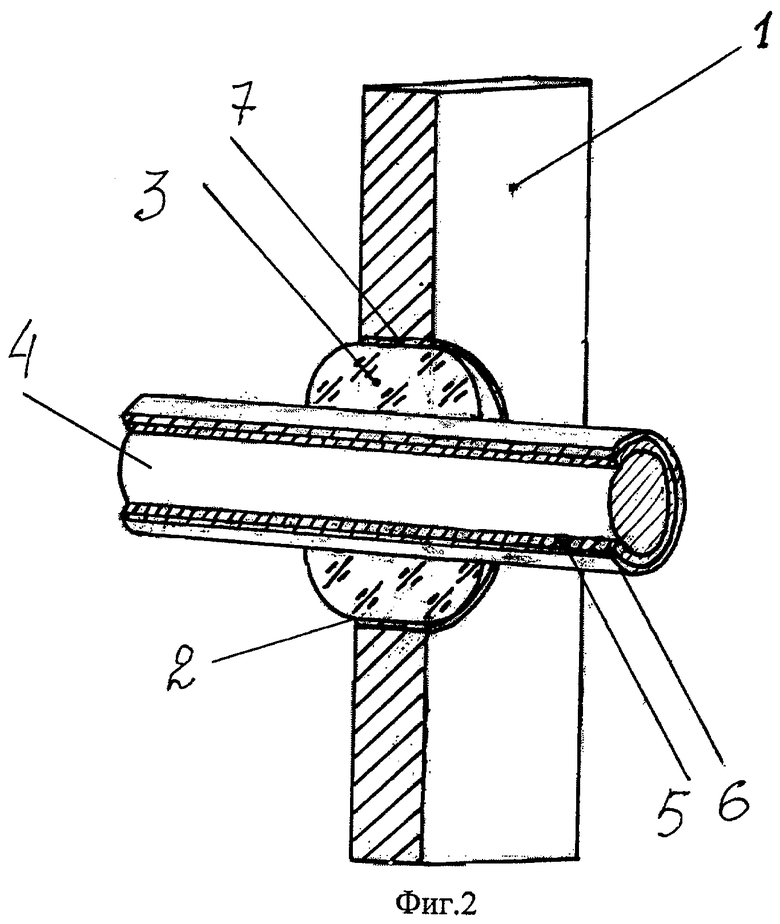

На фиг.3 приведена схема расположения n=10 отверстий в корпусе электровакуумного прибора, где а - вид сверху, б - вид сбоку.

На фиг.4 приведен график температурно-временного режима нагревания (линия 1), выдержки (линия 2) и остывания (линия 3) узла сборки токовводов в вакуумной печи.

На фиг.5 приведена фотография области контакта коварового токоввода, стеклянного изолятора из оптического стекла марки К8 с титановым корпусом после спекания, полученная на электронном микроскопе МБС-10 с увеличением в 100 раз.

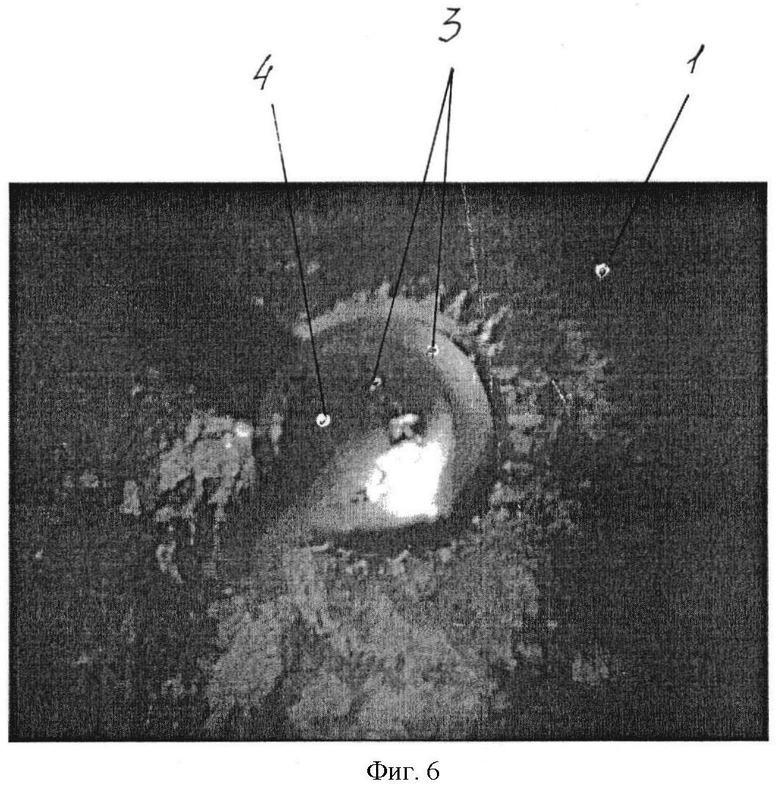

На фиг.6 приведена фотография соединения коварового токоввода, стеклянного изолятора из оптического стекла К8 с титановым корпусом, изготовленного заявляемым способом, полученная на электронном микроскопе МБС-10 с увеличением в 100 раз.

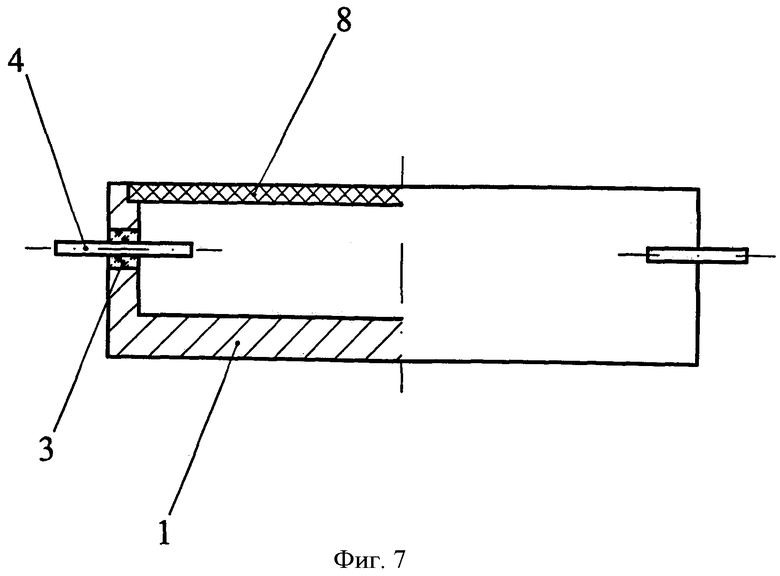

На фиг.7 приведен схематический чертеж фотоэлектрического приемника излучения, поперечное сечение.

В таблице приведены электрофизические характеристики оптического стекла К8, электровакуумного стекла С52-1, коварового сплава, титанового сплава, чистой меди.

Узел сборки токовводов с корпусом электровакуумного прибора (фиг.1) содержит:

1 - корпус из титанового сплава;

2 - цилиндрическое отверстие, выполненное в боковой стенке корпуса 1 для размещения токоввода;

3 - стеклянный изолятор из оптического стекла состава, вес.%: SiO2 69,13, B2O3 10,75, As2O3 0,36, ВаО 3,07, K2O 6,29, Na2O 10,40, марки К8;

4 - токоввод из коваровой проволоки;

5 - слой чистой меди, нанесенный гальваническим осаждением на токовывод 4;

6 - согласующий слой титана, нанесенный ионно-плазменным напылением на согласующий слой чистой меди 5;

7 - титановое покрытие цилиндрического отверстия 2, полученное ионно-плазменным напылением.

Корпус электровакуумного прибора выполнен из сплава титана ВТ1-0 (ОСТ 190013-81. Сплавы титановые. Марки), имеющего химический состав, вес.%: Fe 0,18, Si 0,1, С 0,07, O 0,12, N 0,04 и прочие примеси - 0,3.

В качестве стеклянного изолятора 3 использованы серийно выпускаемые капиллярные трубки из оптического стекла марки К8 (ОСТ3-4888-80. Стекло оптическое бесцветное. Синтетический состав). Токоввод 4 выполнен из коваровой проволоки из сплава 29НК (ГОСТ 1481-78. Проволока из прецизионных сплавов с заданным температурным коэффициентом линейного расширения. Технические условия). Слой чистой меди 5 марки М00 толщиной 15 мкм наносят гальваническим осаждением на коваровую проволоку по известной технологии (ГОСТ 9.305-84. Покрытия металлические и неметаллические неорганические. Операции технологических процессов получения покрытий). Затем на вакуумной установке ионно-плазменного напыления ВУ-1БС (г.Сморгань, Беларусь) на слой чистой меди 5 наносят согласующий слой титана 6 толщиной 1,5 мкм и на цилиндрическое отверстие 2 в корпусе 1 наносят титановое покрытие 7 толщиной 1,5 мкм.

Для изготовления узла сборки токовводов полированную капиллярную трубку из оптического стекла К8 распиливают на равные части заданной длины. На коваровую проволоку наносят слой чистой меди, разрезают на отрезки заданной длины и на каждый отрезок наносят согласующий слой титана 6 и затем надевают отрезок капиллярной трубки - стеклянный изолятор 3. Изготовленный таким образом токоввод вставляют в цилиндрическое отверстие 2 титанового корпуса 1. Операцию сборки повторяют для каждого цилиндрического отверстия n=10 в боковой части корпуса 1 (фиг.3) и затем токовводы в оправке фиксируют в оправке в цилиндрических отверстиях.

Затем титановый корпус 1 с зафиксированными токовводами помещают в вакуумную печь с программным управлением и спекание сборки узла токовводов проводят при температуре 740°С с выдержкой при этой температуре в течение 30 минут (фиг.4) Скорость нагрева составляет 700°С/час при вакууме 10-5 мм рт. столба. Скорость охлаждения составляет не более 100-°С/час. После окончания заданного цикла спекания и охлаждения вынимают готовое соединение из печи.

В процессе спекания узла сборки токовводов, так как ТКЛР (в радиальном направлении) коварового стержня, покрытого медью, линейно растет в зависимости от отношения толщины покрытия к радиусу коварового стержня, при оптимальной толщине слоя чистой меди в 15 мкм происходит прижимание его к внутренней поверхности стеклянного изолятора 3, которое сопровождается взаимной диффузией молекул титана, чистой меди и оптического стекла К8.

При температуре 559°С (см. таблицу) оптическое стекло К8 расплавляется, а при достижении температуры 740°С, которая выше его температуры плавления, вязкость стекла уменьшается и при выдержке при этой температуре в течение 30 минут вязкость стекла минимальна, что приводит к улучшению смачиваемости расплавом зоны контакта с титановым покрытием цилиндрического отверстия 2 титанового корпуса 1. Спекание при вакууме 10-5 мм рт. столба исключает возможность окисления титанового покрытия 7. Нанесение титанового покрытия 7 на цилиндрическое отверстие 2 препятствует контакту расплава стекла с оксидной пленкой титанового корпуса, что при охлаждении узла сборки способствует возникновению более прочной связи стеклянного изолятора 3 с корпусом 1 электровакуумного прибора.

Выбор материалов для вакуум-плотного соединения обусловлен близкими значениями ТКЛР оптического стекла К8 и титанового сплава ВТ1-0 (см. таблицу), что обеспечивает получение согласованного спая.

В эксперименте были изготовлены два вида соединения токовводов с корпусом электровакуумного прибора:

1. коваровый токоввод 4 - стеклянный изолятор 3 из оптического стекла К8 - титановый корпус;

2. коваровый токоввод 4 - слой чистой меди 5 - согласующий слой титана 6 - стеклянный изолятор 3 из оптического стекла К8 - титановое покрытие 7 отверстия 2 в титановом корпусе 1 - по заявляемому способу.

Как видно на фотографии (фиг.4), первое соединение не имеет спая коварового токоввода 4 с материалом стеклянного изолятора 3 и в области контакта стекла с корпусом 1 видны дефекты и неоднородности.

Как видно на фотографии (фиг.5), второе соединение, полученное заявляемым способом, имеет четкую однородную границу спая коварового токоввода 4 с материалом стеклянного изолятора 3 и в области контакта стекла стеклянного изолятора 3 с корпусом 1 отсутствуют дефекты и неоднородности, что свидетельствует о надежности изготовленного соединения.

Изготовленный фотоэлектрический приемник излучения имеет 10 соединений токовводов с корпусом 1 и выходное окно 8 с германиевым кристаллом (фиг.7). Испытания вакуумной плотности полученного заявляемым способом соединения токовводов с корпусом 1 в готовом изделии проводили известным способом с помощью гелиевого течеискателя ПТИ-10. Откачка воздуха из полости корпуса 1 осуществлялась до достижения вакуума 10-5 мм рт. столба, затем пропускали гелий при давлении 1,3 атм и измеряли вакуумную плотность, которая составила 10-7 л мкм рт. ст. с-1, что соответствует предъявляемым техническим требованиям.

В заявляемом способе отсутствует двухступенчатый процесс пайки в метаноле в среде проточного аргона, а также снижена температура процесса, что значительно упрощает изготовление соединения токовводов с корпусом электровакуумного прибора.

Источники информации

1. М.Л.Любимов. Спаи металлов со стеклом. М.: Энергия, 1968.

2. US 3803875, кл. 65-43, 1974.

3. АС 549438, М. кл.2 С03С 27/04, В23К 1/20, опубл. 05.03.77.

4. АС 706349, М. кл.2 С03С 27/02, опубл. 30.12.79.

5. RU 2392240 С1, 6 МПК С03С 27/04, опубл. 20.06.2010 - прототип.

6. Отраслевой стандарт. Спаи металлостеклянные таблеточные. ОСТ 3-2990-91, дата введения 01.05.92.

7. Обзор «Минимальная деформация свариваемых деталей», стр.2 (http://www/akran/ru/bt/236/12.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ПАЯНОГО СОЕДИНЕНИЯ | 2019 |

|

RU2730959C1 |

| Высокоинтенсивная импульсная газоразрядная короткодуговая лампа | 2023 |

|

RU2803045C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОВОЛЬТНОГО ПАЯНОГО СОЕДИНЕНИЯ | 2022 |

|

RU2778223C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОАКСИАЛЬНОГО ВЫСОКОЧАСТОТНОГО ГЕРМОВВОДА | 2024 |

|

RU2826694C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГЕРМЕТИЧНОГО МЕТАЛЛОКЕРАМИЧЕСКОГО СПАЯ С ПОМОЩЬЮ КОМПЕНСИРУЮЩЕГО ЭЛЕМЕНТА | 2010 |

|

RU2455263C2 |

| СПОСОБ ПОЛУЧЕНИЯ МНОГОВЫВОДНОГО ПАЯНОГО СОЕДИНЕНИЯ | 2008 |

|

RU2392240C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СБОРНЫХ ИЗДЕЛИЙ И СПОСОБ ПОДГОТОВКИ СБОРНЫХ ИЗДЕЛИЙ ПЕРЕД НАНЕСЕНИЕМ ПОКРЫТИЯ НА ИХ ПОВЕРХНОСТИ | 2011 |

|

RU2460162C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛОКЕРАМИЧЕСКОГО МАЛОГАБАРИТНОГО ЭЛЕКТРИЧЕСКОГО ГЕРМОВЫВОДА | 2010 |

|

RU2433494C1 |

| ИМПУЛЬСНАЯ УСКОРИТЕЛЬНАЯ ТРУБКА | 2011 |

|

RU2467429C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПАЯНОГО СОЕДИНЕНИЯ | 2021 |

|

RU2762324C1 |

Изобретение относится к герметичному спаю стекла с титановым сплавом и коваровым проводником при изготовлении фотоэлектрических приемников излучения и других электровакуумных приборов, устанавливаемых на космических летательных аппаратах. Технический результат изобретения заключается в повышении качества соединения коварового проводника со стеклом и титановым корпусом. На коваровый проводник наносят слой меди, затем слой титана. На внутреннюю поверхность цилиндрических отверстий в титановом корпусе наносят титановое покрытие. Осуществляют сборку узлов токовводов и стеклянного изолятора. В качестве материала стеклянного изолятора используют оптическое стекло состава, вес.%: SiO2 - 69,13, В2О3 - 10,75, As2O3 - 0,36, BaO - 3,07, K2O - 6,29, Na2O - 10,40. Фиксируют узлы токовводов в цилиндрических отверстиях титанового корпуса. Сборку узлов токовводов и стеклянного изолятора в титановом корпусе спекают при температуре выше плавления материала стеклянного изолятора, выдерживают при этой температуре и охлаждают до комнатной температуры. 10 з.п. ф-лы, 1 табл., 7 ил.

1. Способ изготовления соединения токовводов с корпусом электровакуумного прибора, заключающийся в сборке узлов токовводов из коваровых проводников и охватывающих их стеклянных изоляторов, фиксации узлов токовводов в цилиндрических отверстиях титанового корпуса с последующим нагреванием, сопровождающимся расплавлением материала стеклянного изолятора и охлаждением до комнатной температуры, отличающийся тем, что в качестве материала стеклянного изолятора используют оптическое стекло состава, вес.%: SiO2 69,13, В2О3 10,75, As2O3 0,36, BaO 3,07, K2O 6,29, Na2O 10,40, на коваровый проводник наносят слой чистой меди, на который наносят согласующий слой титана и на внутреннюю поверхность цилиндрических отверстий в титановом корпусе наносят титановое покрытие, затем полученную сборку узлов токовводов спекают при температуре выше плавления материала стеклянного изолятора и выдерживают при этой температуре до достижения смачивания расплавом стекла внутренней поверхности цилиндрических отверстий в титановом корпусе.

2. Способ по п.1, отличающийся тем, что слой чистой меди наносят на коваровый проводник гальваническим осаждением.

3. Способ по п.1 или 2, отличающийся тем, что толщина слоя чистой меди составляет 15 мкм.

4. Способ по п.1, отличающийся тем, что согласующий слой титана наносят ионно-плазменным напылением.

5. Способ по п.1 или 4, отличающийся тем, что толщина согласующего слоя титана составляет 1,5 мкм.

6. Способ по п.1, отличающийся тем, что титановое покрытие на цилиндрические отверстия в корпусе наносят ионно-плазменным напылением.

7. Способ по п.1 или 6, отличающийся тем, что толщина титанового покрытия составляет 1,5 мкм.

8. Способ по п.1, отличающийся тем, что шероховатость поверхностей коваровой проволоки, титанового корпуса и цилиндрических отверстий составляет 2,5-1,25 мкм.

9. Способ по п.1, отличающийся тем, что спекание узлов токовводов проводят в вакуумной печи температуре 740°С с выдержкой при этой температуре в течение 30 мин.

10. Способ по п.1 или 9, отличающийся тем, что спекание узлов токовводов проводят при скорости нагрева 700°С/ч и вакууме 10-5 мм рт. столба.

11. Способ по п.1, отличающийся тем, что скорость охлаждения узлов токовводов до комнатной температуры составляет не более 100°С/ч.

| СПОСОБ ПОЛУЧЕНИЯ МНОГОВЫВОДНОГО ПАЯНОГО СОЕДИНЕНИЯ | 2008 |

|

RU2392240C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОКОВВОДА ГАЗОРАЗРЯДНОЙ ЛАМПЫ | 1971 |

|

SU420011A1 |

| DE 3912607 A1, 08.11.1990 | |||

| US 6976372 B2, 20.12.2005 | |||

| JP 57155818 A, 27.09.1982. | |||

Авторы

Даты

2012-07-27—Публикация

2010-12-23—Подача