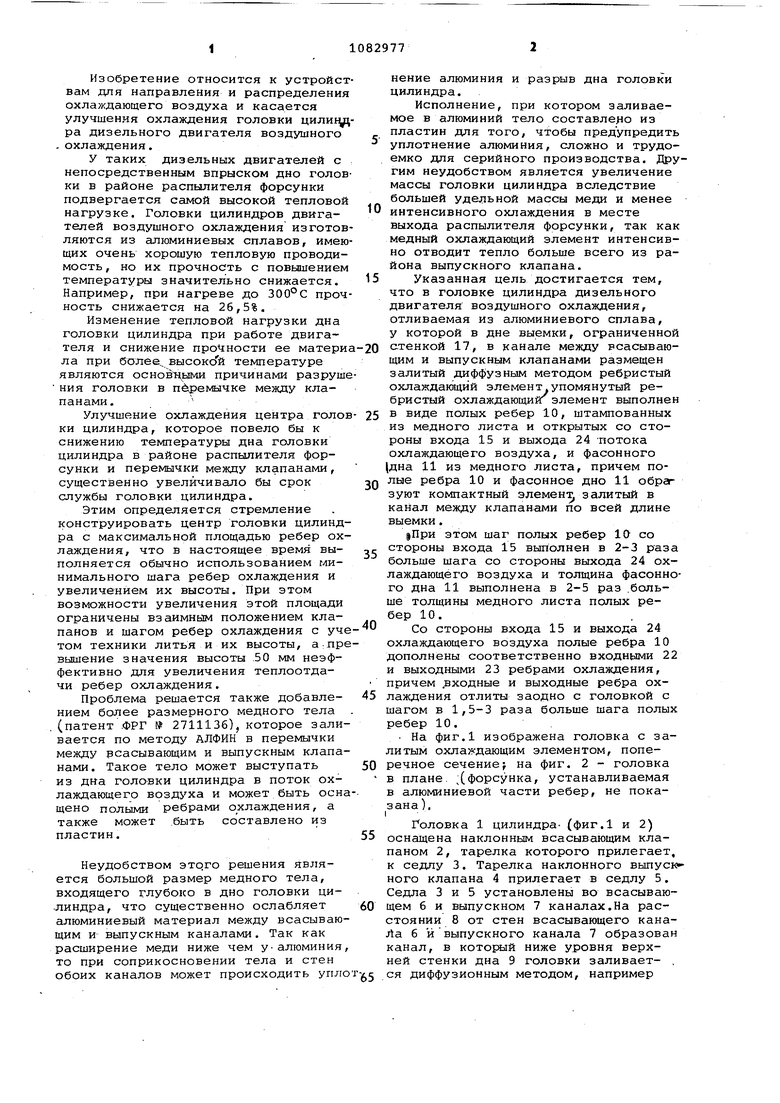

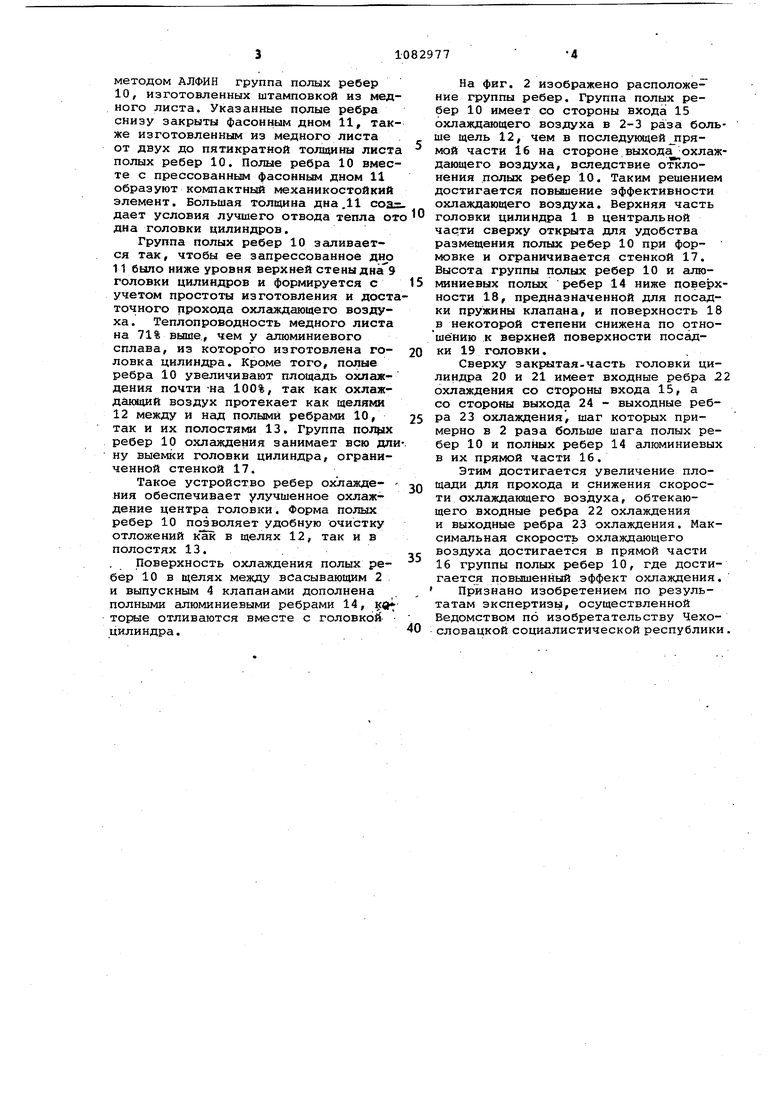

Изобретение относится к устройс вам для направления и распределения охлаждающего воздуха и касается улучшения охлаждения головки цили1у ра дизельного двигателя воздушного . охлаждения. У таких дизельных двигателей с непосредственным впрыском дно голов ки в районе распылителя форсунки подвергается самой высокой тепловой нагрузке. Головки цилиндров двигателей воздушного охлаждения изготов ляются из алюминиевых сплавов, имею щих очень хорошую тепловую проводимость , но их прочность с повышением температуры значительно снижается. Например, при нагреве до 300°С проч ность снижается на 26,5%. Изменение тепловой нагрузки дна головки цилиндра при работе двигателя и снижение прочности ее матери ла при более,, высокой температуре являются основными причинами разруш НИН головки в пёф)емычке между клапанами, Улучшение охлаждения центра голо ки цилиндра, которое повело бы к снижению температуры дна головки цилиндра в районе распылителя форсунки и перемычки между клапанами, существенно увеличивало бы срок службы головки цилиндра. Этим определяется стремление конструировать центр головки цилинд ра с максимальной площадью ребер ох лаждения, что в настоящее время выполняется обычно использованием минимального шага ребер охлаждения и увеличением их высоты. При этом возможности увеличения этой площади ограничены взаимным положением клапанов и шагом ребер охлаждения с уч том техники литья и их высоты, а:пр вышение значения высоты 50 мм неэффективно для увеличения теплоотдачи ребер охлаждения. Проблема решается также добавлением более размерного медного тела (патент .ФРГ № 2711136), которое зали вается по методу АЛФИН в перемычки между рсасывающим и выпускным клапа нами. Такое тело может выступать из дна головки цилиндра в поток охлаждающего воздуха и может быть осн щено полыми ребрами о хлаждения, а также может быть составлено из пластин. Неудобством это.го решения является большой размер медного тела, входящего глубоко в дно головки цилиндра, что существенно ослабляет алюминиевый материал между всасываю щим и выпускным каналами. Так как расширение меди ниже чем у-алюминия то при соприкосновении тела и стен обоих каналов может происходить упло нение алюминия и разрыв дна головки цилиндра. Исполнение, при котором заливаемое в алюминий тело составле 1о из пластин для того, чтобы предупредить уплотнение алюминия, сложно и трудоемко для серийного производства. Другим неудобством является увеличение массы головки цилиндра вследствие большей удельной массы меди и менее интенсивного охлаждения в месте выхода распылителя форсунки, так как медный охлаждающий элемент интенсивно отводит тепло больше всего из района выпускного клапана. Указанная цель достигается тем, что в головке цилиндра дизельного двигателя воздушного охлаждения, отливаемая из алюминиевого сплава, у которой в дне выемки, ограниченной стенкой 17, в канале между рсасывающим и выпускным клапанами размещен залитый диффузным методом ребристый охлаждающий элемент.упомянутый ребристый охлаждающий элемент выполнен в виде полых ребер 10, штампованных из медного листа и открытых со стороны входа 15 и выхода 24 потока охлаждающего воздуха, и фасонного |дна 11 из медного листа, причем полые ребра 10 и фасонное дно 11 обрат зуют компактный элемен: залитый в канал между клапанами по всей длине выемки. |При этом шаг полых ребер Ю со стороны входа 15 выполнен в 2-3 раза больше шага со стороны выхода 24 охлаждающего воздуха и толщина фасонного дна 11 выполнена в 2-5 раз .больше толщины медного листа палых ребер 10. Со стороны входа 15 и выхода 24 охлаждающего воздуха полые ребра 10 дополнены соответственно входньлии 22 и выходными 23 ребрами охлаждения, причем .входные и выходные ребра охлаждения отлиты заодно с головкой с шагом в 1,5-3 раза больше шага полых ребер 10. На фиг.1 изображена головка с залитым охлаждающим элементом, поперечное сечениеJ на фиг. 2 - головка в плане. ;(форсунка, устанавливаемая в алюминиевой части ребер, не показана), I Головка 1 цилиндра- (фиг.1 и 2) оснащена наклонным всасывающим клапаном 2, тарелка которого прилегает, к седлу 3. Тарелка наклонного выпуск ного клапана 4 прилегает в седлу 5. Седла 3 и 5 установлены во всасывающем 6 и выпускном 7 каналах.На расстоянии 8 от стен всасывающего канаЛа 6 и выпускного канала 7 образован канал, в который ниже уровня верхней стенки дна 9 головки заливает- , ся диффузионным методом, например методом АЛФИН группа полых ребер 10, изготовленных штамповкой из мед ного листа. Указанные полые ребра снизу закрыты фасонным дном 11, так же изготовленным из медного листа от двух до пятикратной толщины лист полых ребер 10. Полые ребра 10 вмес те с прессованным фасонным дном 11 образуют компактный механикостойкий элемент. Большая толщина дна ,11 соа дает условия лучшего отвода тепла о дна головки цилиндров. Группа полых ребер 10 заливается так, чтобы ее запрессованное дно 11было ниже уровня верхней стены дна9 головки цилиндров и формируется с учетом простоты изготовления и дост точного прохода охлаждающего воздуха. Теплопроводность медного листа на 71% выше., чем у алюминиевого сплава, из которого изготовлена головка цилиндра. Кроме того, полые ребра 10 увеличивают площадь охлаждения почти -на 100%, так как охлаждающий воздух протекает как щелями 12между и над полыми ребрами 10, так и их полостями 13. Группа ребер 10 охлаждения занимает всю дл ну выемки головки цилиндра, ограниченной стенкой 17. Такое устройство ребер охлаждения обеспечивает улучшенное охлаждение центра головки. Форма полых ребер 10 позволяет удобную очистку отложений как в щелях 12, так и в полостях 13. . Поверхность охлаждения полых ребер 10 в щелях между всасывающим 2 и выпускным 4 клапанами дополнена полными алюминиевыми ребрами 14, торые отливаются вместе с головкойцилиндра. На фиг. 2 изображено расположение группы ребер. Группа полых ребер 10 имеет со стороны входа 15 охлаждающего воздуха в 2-3 раза больше щель 12, чем в последующей прямой части 16 на стороне выхода охлаждающего воздуха, вследствие отклонения полых ребер 10. Таким решением достигается повьвиение эффективности охлаждающего воздуха. Верхняя часть головки цилиндра 1 в центральной части сверху открыта для удобства размещения полых ребер 10 при формовке и ограничивается стенкой 17. Высота группы полых ребер 10 и алюминиевых полых ребер 14 ниже поверхности 18, предназначенной для посадки пружины клапана, и поверхность 18 в некоторой степени снижена по отношёнию к верхней поверхности посадки 19 головки. Сверху закЕМтая-часть головки цилиндра 20 и 21 имеет входные ребра 22 охлаждения со стороны входа 15, а со стороны выхода 24 - выходные ребра 23 охлаждения, шаг которых примерно в 2 раза больше шага полых ребер 10 и полных ребер 14 алюминиевых в их прямой части 16. Этим достигается увеличение плоЩс1ди для прохода и снижения скорости охлажданлдего воздуха, обтекающего входные ребра 22 охлаждения и выходные ребра 23 охлаждения. Максимальная скорость охлаждающего воздуха достигается в прямой части 16 группы полых ребер 10, где достигается повышенный эффект охлаждения. Признано изобретением по результатам экспертизы, осуществленной Ведомством по изобретательству Чехословацкой социалистической республики.

/« J

/V

Ю

| название | год | авторы | номер документа |

|---|---|---|---|

| КРЕПЛЕНИЕ ДЛЯ РЕЛЬСА И СИСТЕМА ДЛЯ ЗАКРЕПЛЕНИЯ РЕЛЬСОВ | 2005 |

|

RU2372435C2 |

| ГОЛОВКА ЦИЛИНДРОВ ДИЗЕЛЬНОГО ДВИГАТЕЛЯ С ЖИДКОСТНЫМ ОХЛАЖДЕНИЕМ | 2004 |

|

RU2283438C1 |

| СПОСОБ КРЕПЛЕНИЯ РЕБЕР ОХЛАЖДЕНИЯ НА КАТОДНЫЙ КОЖУХ АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 2007 |

|

RU2376402C2 |

| НАГРУЖЕННАЯ ТЕРМИЧЕСКИ И/ИЛИ МЕХАНИЧЕСКИ СТЕНКА ПРОВОДЯЩЕГО ЖИДКОСТЬ И/ИЛИ ГАЗ КОНСТРУКТИВНОГО ЭЛЕМЕНТА, В ЧАСТНОСТИ ГОЛОВКИ БЛОКА ЦИЛИНДРОВ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 2014 |

|

RU2683202C2 |

| СПОСОБ ЛАЗЕРНОЙ СВАРКИ РЕБРИСТЫХ ПАНЕЛЕЙ | 2015 |

|

RU2605032C1 |

| Головка цилиндра дизельного двигателя внутреннего сгорания с воздушным охлаждением | 1983 |

|

SU1291715A1 |

| ОБЛЕГЧЕННАЯ КОНСТРУКЦИЯ ПОРШНЯ ДИЗЕЛЬНОГО ДВИГАТЕЛЯ | 2014 |

|

RU2664721C2 |

| ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ | 2012 |

|

RU2537668C2 |

| Двигатель с алюминиевым поршнем со стальной вставкой на его днище | 2018 |

|

RU2681388C1 |

| КАТОДНОЕ УСТРОЙСТВО АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 2021 |

|

RU2770602C1 |

1. ГОЛОВКА ЦИЛИНДРА ДИЗЕЛЬНОГО ДВИГАТЕЛЯ ВОЗДУШНОГО ОХЛАЖДЕНИЯ отливаемая из алюминиевого сплава, у которой в дне выемки, ограниченной стенкой 17, в канале между всасывающим и выпускным клапанами размещен залитый диффузным методом ребристый охлаждающий элемент, отличающаяся тем, что ребристый охлаждающий элемент выполнен в виде полых ребер 10, штампованных из медного листа и открытых со стороны входа 15 и выхода 24 потека охлаждающего воздуха, и фасонного дна 11 из медного листа, причем полые ребра 10 и фасонное дно 11 образуют компактный элемент, залитый в канал между клапанами по всей длине выемки. 2.Головка цилиндра по п.1, о т личающаяся тем, что шаг полых ребер 10 со стороны входа 15 выполнен в 2-3 раза больше шага со стороны выхода 24 охлаждающего воздуха и толщина фасонного дна 11 выполнена в 2-5 раз больше толщины медного листа полых ребер 10. 3,Головка цилиндра по пп. 1 и 2, отличающаяся тем, что ,.,, со стороны входа 15 и выхода 24 ох- Щ лаждающего воздуха полые ребра 10 (/) дополнены соответственно входными 22 и выходными 23 ребрами охлаждения, причем входные и выходные ребра охлаждения отлиты заодно с головкой с шагом в 1,5-3 раза больше шага по- S лых ребер 10.

,/R

V

f

Фиг. 2

Авторы

Даты

1984-03-30—Публикация

1981-10-14—Подача