Изобретение относится к металлургии алюминия электролизом расплавленных солей, в частности к устройству катодного кожуха, и касается способа крепления ребер охлаждения на катодный кожух алюминиевого электролизера.

Катодный кожух представляет собой металлическую ванну, включающую продольные и торцевые стенки с днищем и силовые элементы (шпангоуты, контрфорсы, балки и т.д.), охватывающие стенки и днище ванны, выполняются обычно из стали. Катодный кожух изнутри выкладывается футеровочными материалами (огнеупорными и теплоизоляционными кирпичами, карбидкремниевыми плитами и углеграфитовыми катодными блоками со стальными катодными стержнями и т.д.). Катодный кожух с заключенной в нем футеровкой носит название катодное устройство (ванна), которое обеспечивает условия для протекания процесса электролиза в криолит-глиноземном расплаве (электролите).

Катодный кожух предназначен для защиты размещенной внутри него футеровки от деформации и разрушений, возникающих под действием усилий, развивающихся внутри катодного устройства в процессе работы электролизера. Поэтому он должен обладать необходимой механической прочностью и жесткостью для обеспечения длительного срока службы катодного устройства. Другой важнейшей функцией катодного кожуха является обеспечение интенсивного отвода тепла из зоны протекания процесса электролиза и рассеивание излишков тепла в окружающую среду. Это способствует образованию слоя застывшего криолит-глиноземного расплава-гарнисажа на внутренних футерованных стенках катодного устройства, что обеспечивает защиту их от воздействия агрессивной среды и высокой температуры (930-970°С), позволяя тем самым увеличить срок службы катодного устройства.

Таким образом, создав надлежащие условия для интенсивного охлаждения катодного кожуха, можно решить две задачи - интенсифицировать процесс электролитического производства алюминия путем увеличения единичной мощности электролизера и повысить эффективность работы электролизера за счет регулирования температурного режима.

Известен способ охлаждения электролизера для получения алюминия, содержащего наружный катодный кожух, выполненный в виде стальной ванны, с заключенной внутри него футеровкой, состоящей из огнеупорных и теплоизоляционных футеровочных материалов и углеграфитовых катодных блоков и расположенной на внутренней части боковых стенок катодного кожуха бортовой части футеровки (углеграфитовые или карбидкремниевые плиты). По бортам катодного устройства на уровне расплава между внутренней поверхностью катодного кожуха и внешней стенкой бортовой части футеровки располагаются воздушные полости, которые сообщаются с впускными отверстиями для забора воздуха и выпускными отверстиями, оснащенными клапанами для регулирования расхода воздуха (патент США №4608134, м.кл. С25С 3/08, 1986). Охлаждение происходит следующим образом: через заборные отверстия всасывается холодный воздух, из окружающей среды отобранный на боковых сторонах электролизера, и направляется в воздушные полости вдоль бортовой футеровки, в результате чего происходит ее охлаждение, при этом расход горячего воздуха контролируется с помощью выпускных отверстий, снабженных клапанами. Таким образом, регулируя расход горячего воздуха, можно осуществлять контроль формирования гарнисажа на бортах катодного устройства.

Основным недостатком известного решения является необходимость значительной модификации катодного устройства электролизера. Кроме этого требуется решить проблему защиты бортовой футеровки от окисления кислородом воздуха, забираемого снаружи, либо если бортовая футеровка изолирована каким-либо стойким к окислению материалом (например, сталь), обеспечить хороший тепловой контакт между футеровкой и этим материалом.

Другим недостатком этого решения является необходимость удаления большого количества газовоздушной смеси (отходящих газов и воздуха) из-под укрытия электролизера, вследствие забора большого количества воздуха из окружающей среды, идущего на охлаждение, и выбрасывания его в объем укрытия. Это влечет за собой увеличение мощности дымососных и газоочистных установок.

Известен способ охлаждения алюминиевого электролизера, содержащего катодный кожух в виде стальной ванны, включающий вертикальные (продольные и торцевые) стенки с днищем. К стенкам прикреплены с определенным шагом по длине и ширине кожуха вертикальные элементы жесткости (тавровые и/или двутавровые балки). Балки имеют хороший тепловой контакт со стенками стальной ванны. Стенки стальной ванны охвачены по всему внешнему периметру горизонтальными элементами жесткости (тавровыми и/или двутавровыми балками), образуя единую жесткую конструкцию. В некоторых модификациях стенки могут дополнительно охватываться силовыми элементами (шпангоутами, контрфорсами) (патент США №4087345, м.кл. С25С 3/08, 1978).

Таким образом, по периметру катодного кожуха между вертикальными элементами жесткости, вертикальными стенками ванны и горизонтальными элементами жесткости образуются вертикальные воздушные коридоры, предназначенные для беспрепятственного прохождения воздуха с целью отвода и рассеивания тепла от стенок кожуха и вертикальных элементов жесткости конструкции.

Охлаждение стенок кожуха происходит за счет конвективного потока воздуха, обусловленного подъемной (Архимедовой) силой, возникающей в результате нагрева воздуха в верхних частях (на уровне расплава) вертикальных воздушных коридоров, и возникающей при этом разностью температур по высоте стенок кожуха. Это позволяет увеличить отвод тепла вертикальными бортовыми стенками кожуха и снизить температуру стенок кожуха, тем самым создавая условия для образования слоя застывшего криолит-глиноземного расплава-гарнисажа на внутренних футерованных стенках катодного устройства.

Основным недостатком известного изобретения является низкая эффективность отвода и рассеивания тепла с катодного кожуха вследствие достаточно малой площади охлаждения и низких скоростей конвективного потока воздуха. Следовательно, в данном случае обеспечить устойчивый и достаточной толщины слой гарнисажа на внутренней поверхности бортовой футеровки становится проблематичным. Отсутствие гарнисажа, как правило, приводит к интенсивному износу бортовой футеровки, что отрицательно скажется на сроке службы электролизера.

Известен способ охлаждения электролизера для получения алюминия, включающего металлический катодный кожух в виде стальной ванны, футерованный изнутри, днище и вертикальные стенки которого снабжены коробчатыми секциями, выполненными в виде герметичных полостей. В герметичных полостях установлены тепловые экраны, составленные из отдельных пластин, и к ним подведены воздушные магистрали с воздухораспределительными клапанами, в которые при помощи вентилятора или компрессора нагнетается воздух (патент SU №605865, 1978, м.кл. С25С 3/08).

Недостатком известного изобретения является необходимость создания сложной и громоздкой сети воздушных магистралей, которые существенно загромождают пространство вокруг электролизера, а высокий уровень шума, создаваемый сбрасываемым воздухом в герметичные полости или в атмосферу корпуса, создает неблагоприятные условия для обслуживающего персонала. Кроме того, из-за низкой теплоемкости воздуха для эффективного отвода тепла потребуется существенный расход воздуха, в связи с чем требуется наличие компрессорной станции или мощных вентиляторов и поэтому экономически не выгодно

Наиболее близким к предлагаемому изобретению по технической сущности и достигаемому результату является способ охлаждения катодного кожуха алюминиевого электролизера, содержащего футеруемую изнутри металлическую ванну с продольными и торцевыми стенками и днищем, установленную внутри жесткого каркаса, образованного поперечными шпангоутами (силовыми элементами). Торцевые стенки ванны усилены поясами жесткости, образованными вертикальными и горизонтальными элементами жесткости, связанными между собой обвязочным (огибочным) листом. При этом горизонтальные элементы жесткости размещаются на некотором удалении в горизонтальной плоскости от вертикальной торцевой стенки, таким образом, чтобы между ними образовывались вертикальные воздушные коридоры шириной, составляющей 1/3÷2/3 расстояния от торцевой стенки ванны до обвязочного листа, которые предназначены для прохождения охлаждающего кожух воздуха. Дополнительно между вертикальными ребрами жесткости установлены вертикальные стальные ребра охлаждения в количестве 1-4 шт. и высотой, равной высоте бортовой футеровки, преимущественно размеры ребер следующие: толщина 6÷8 мм, высота 640÷650, ширина 120 мм (патент РФ №2230834, 2004, м.кл. С25С 3/08). Предлагаемый способ обеспечивает прохождение потока воздуха по вертикальным воздушным коридорам через приваренные к стенке ребра охлаждения, с целью отвода и рассеивания тепла от торцевых стенок катодного кожуха с помощью естественного конвективного теплообмена с окружающей средой.

Недостатком прототипа является то, что ребра охлаждения предлагается установить только на торцевых стенках катодного кожуха, вследствие чего более интенсивный отвод тепла будет осуществляться только с торцов катодного кожуха, а проблема с охлаждением продольных стенок остается.

Другим недостатком патента является незначительное увеличение отвода тепла от торцевой стенки катодного кожуха (коэффициент теплоотдачи увеличивается с ~15 Вт/м2·К до ~25 Вт/м2·К) по следующим причинам: наличие сплошного фланцевого листа, препятствующего свободному похождению воздуха, и относительно невысокая теплопроводность ребер охлаждения, выполненных из стали Ст3 (при 300°С - 50 Вт/м·К), из-за чего ребра отдают тепло неэффективно, градиент температуры по ширине ребер (размером - 120 мм) может достигать 100°С.

Кроме того, в способе отсутствует возможность повторного использования ребер охлаждения после утилизации катодного кожуха, вследствие трудоемкости демонтажа ребер, установка которых осуществляется путем приварки их к стенке кожуха с помощью электродуговой сварки.

Задача изобретения - интенсификация процесса электролитического производства алюминия в алюминиевом электролизере путем увеличения отвода тепла вертикальными стенками катодного кожуха, повышение срока службы и эффективности работы электролизера за счет образования стабильного слоя защитного гарнисажа на внутренних футерованных стенках ванны и возможности регулирования его толщины и соответственно температурного режима электролизера.

Технический результат заявляемого изобретения заключается в разработке способа охлаждения катодного кожуха, обеспечивающего интенсивный отвод и рассеивание тепла из ванны с возможностью его регулирования. Данный способ охлаждения обеспечивает хороший тепловой контакт со стенками катодного кожуха и позволяет использовать указанные ребра охлаждения многократно.

Для достижения поставленного технического результата предлагается в способе охлаждения катодного кожуха алюминиевого электролизера, содержащего футеруемую изнутри металлическую ванну с продольными и торцевыми стенками и днищем, установленную внутри жесткого каркаса, образованного силовыми элементами, включающего закрепление на стенках металлической ванны ребер охлаждения, согласно заявляемому изобретению, ребра охлаждения выполнить из материала с высоким коэффициентом теплопроводности, нагреть основания ребер охлаждения до температуры их пластической деформации и закрепить на продольных и торцевых стенках металлической ванны через прижимной элемент с возможностью отсоединения ребер охлаждения от стенок металлической ванны.

Таким образом, в способе охлаждения закрепление на стенках металлической ванны ребер охлаждения, выполненных из материала с высоким коэффициентом теплопроводности, позволяет обеспечить эффективный отвод тепла из электролизера к вертикальным стенкам катодного кожуха и далее к ребрам охлаждения, которые охлаждаются за счет конвективного потока воздуха, обусловленного подъемной (Архимедовой) силой, возникающей в результате нагрева воздуха в межреберном пространстве (на уровне расплава), и возникающей при этом разностью температур по высоте стенок катодного кожуха. Это позволяет при интенсификации процесса электролиза (увеличения единичной силы тока) создать условия для образования стабильного слоя застывшего криолит-глиноземного расплава-гарнисажа на внутренних футерованных стенках катодного устройства, тем самым увеличить срок службы катодного устройства алюминиевого электролизера.

Предложенный способ охлаждения, в котором закрепление ребер охлаждения на металлическом кожухе производят с помощью прижимного элемента, например болтового и/или шпилечного соединения, позволяет добиться теплового сопротивления контакта, сопоставимого со сварным соединением через биметаллические переходники алюминий-сталь или медь-сталь, изготовленные сваркой, взрывом, трением или накаткой. Но по сравнению с ними имеет следующие преимущества: возможность многократного использования ребер охлаждения (так как предусмотрена возможность отсоединения ребер охлаждения от стенок металлической ванны), упрощение и удешевление конструкции ребер охлаждения и уменьшения вероятности деформации стенки кожуха в результате локального перегрева при проведении сварочных работ.

Перед установкой основание ребер охлаждения нагревается горелкой до температуры пластической деформации (близкой к температуре плавления) и через прижимную планку с большим усилием притягивается к стенке катодного кожуха. При этом за счет пластической деформации материала ребра охлаждения заполняют все неровности поверхности стенки, обеспечивая хороший тепловой контакт, а прижимная планка увеличивает площадь контакта.

Изобретение дополняют частные отличительные признаки, направленные также на решение поставленной задачи.

Установка ребер охлаждения, выполненных  и/или

и/или  -образной формы, осуществляется закреплением их на катодном кожухе с помощью прижимного элемента, например, состоящего из болтового или шпилечного соединения и прижимной планки. Предлагаемая форма ребер охлаждения обеспечивает наибольшую площадь теплового контакта со стенкой при максимальном их количестве.

-образной формы, осуществляется закреплением их на катодном кожухе с помощью прижимного элемента, например, состоящего из болтового или шпилечного соединения и прижимной планки. Предлагаемая форма ребер охлаждения обеспечивает наибольшую площадь теплового контакта со стенкой при максимальном их количестве.

Для обеспечения хорошей теплопередачи ребра охлаждения изготавливаются из материалов с высокой теплопроводностью, например: алюминия или алюминиевого сплава (дюралюминий) с коэффициентом теплопроводности порядка 160-200 Вт/м·К; меди или медного сплава (бронза, латунь) с коэффициентом теплопроводности порядка 250-380 Вт/м·К. Изготовление пластинчатых ребер из материалов с низкой теплопроводностью не приводит к существенному увеличению теплоотвода от стен электролизера, и соответственно не обеспечивается образование устойчивого слоя защитного гарнисажа на внутренней поверхности бортовой футеровки, и что приводит к повышению температуры стенок металлической ванны и интенсивному разрушению бортовой футеровки.

На катодный кожух, в частности, в промежутках между силовыми элементами, охватывающими стенки и днище ванны на стенках металлической ванны, закреплены ребра охлаждения в количестве от 2-10 шт. При использовании ребер охлаждения менее 2 шт. не обеспечивается необходимый отвод тепла из электролизера, что приводит к повышению температуры в электролизере и на стенках кожуха и расплавлению защитного гарнисажа. В случае использования ребер охлаждения в количестве более 10 шт. существенно усложняется их установка на катодный кожух из-за уменьшения расстояния между ребрами вследствие неизменного расстояния между силовыми элементами катодного кожуха. Кроме того, затрудняется прохождение потока воздуха между ребрами охлаждения (в межреберном пространстве) и снижается отвод тепла от бортов ванны.

Закрепляют ребра охлаждения площадью 0,03-0,6 м2. Выполнение ребер площадью меньше 0,03 м2 не обеспечивает значительное увеличение отвода тепла от стенок катодного кожуха, поэтому нецелесообразно, а увеличение площади ребра более 0,6

м2 приводит к загромождению пространства вокруг катодного кожуха и большому расходу материала ребер охлаждения.

Закрепление над ребрами охлаждения регуляторов отвода тепла для регулирования охлаждения катодного кожуха, выполненных, например, в виде поворотных створок, позволяет регулировать расход воздуха, тем самым изменять коэффициент теплоотдачи ребер охлаждения и таким образом регулировать толщину гарнисажа или формировать его форму в зависимости от сезонного изменения температуры окружающей среды.

Способ поясняется следующими чертежами.

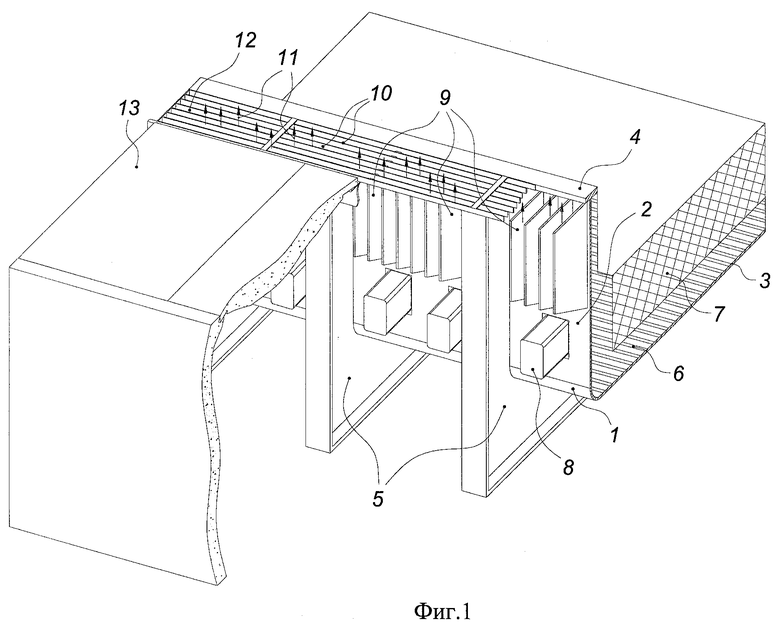

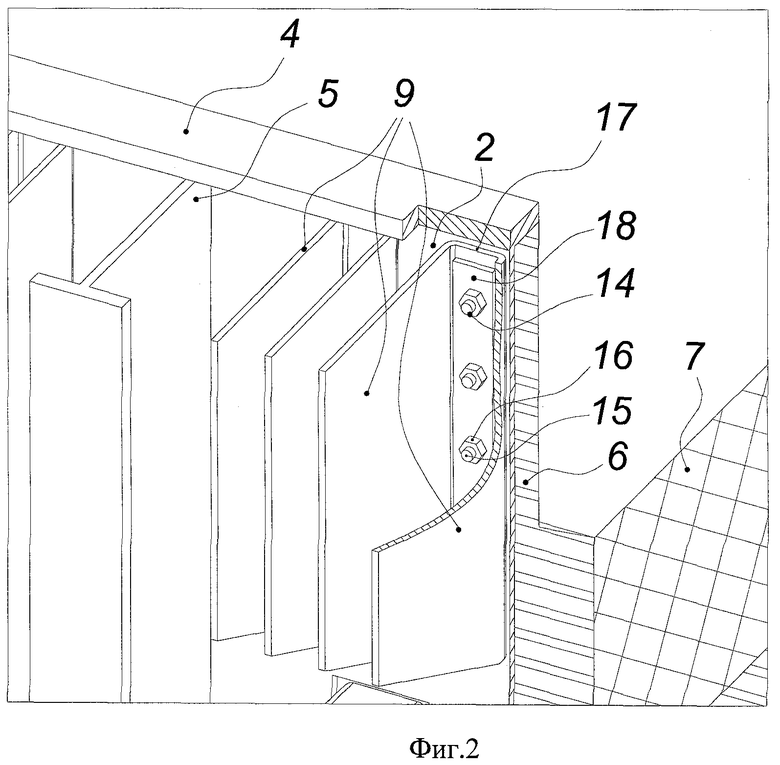

На фиг.1 изображен катодный кожух алюминиевого электролизера с установленными ребрами охлаждения; на фиг.2 представлен катодный кожух с установленными  -образными ребрами охлаждения; на фиг.3 показан катодный кожух с установленными

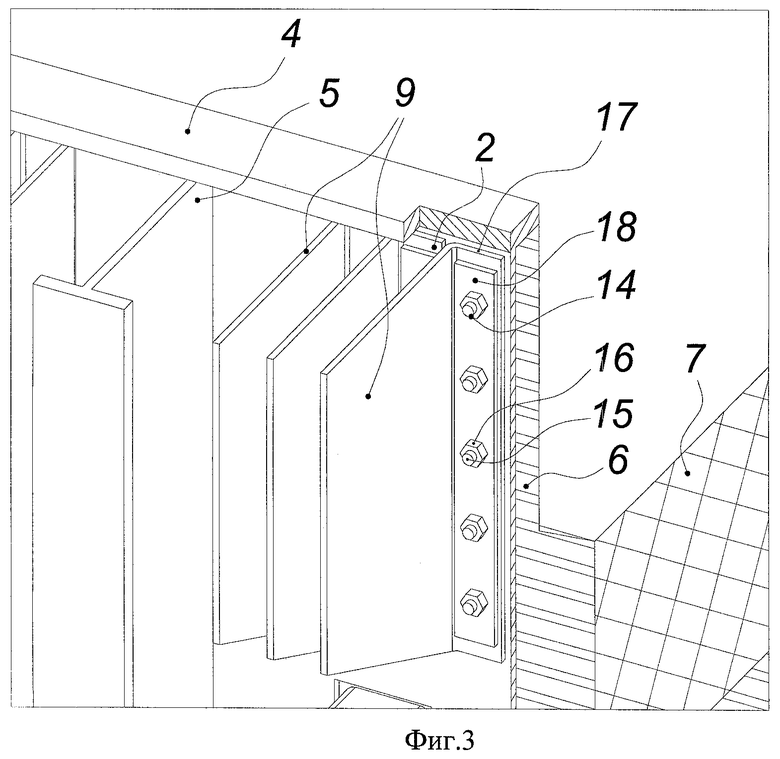

-образными ребрами охлаждения; на фиг.3 показан катодный кожух с установленными  -образными ребрами охлаждения.

-образными ребрами охлаждения.

Катодный кожух алюминиевого электролизера включает металлическую ванну 1, имеющую вертикальные стенки 2, днище 3 и фланцевый лист 4; силовые элементы 5, охватывающие стенки и днище ванны; футеровку 6, заключенную внутри кожуха 1, катодные блоки 7 с катодными стержнями 8, образующие катод электролизера; ребра охлаждения 9, установленные на вертикальных стенках 2; регуляторы теплоотвода 10 в виде поворотных створок. Поток воздуха 11 в промежутке между силовыми элементами 5 и продольными, и торцевыми стенками 2 через ребра охлаждения 9 обеспечивается подъемной (Архимедовой) силой, появляющейся в результате нагрева воздуха 11 в пространстве между ребрами охлаждения 9 (на уровне расплава) и возникающей при этом разностью температур по высоте вертикальных стенок 2 катодного кожуха. Отверстия 12 в перекрытии 13, предназначенные для прохода воздуха 11, находятся в верхней части силовых элементов 5 над ребрами охлаждения 9, проходное сечение отверстий 12 может регулироваться регуляторами теплоотвода 10.

Для крепления ребер охлаждения 9, выполненных из алюминия, алюминиевого сплава, меди или медного сплава используются болтовое или шпилечное соединение 14, состоящее из шпильки или болта 15 и гайки 16. Перед установкой основание 17 ребра охлаждения 9 нагревается и через прижимную планку 18 с большим усилием притягивается к вертикальной стенке 2 кожуха. При этом за счет пластической деформации материала ребра 9 заполняет все неровности поверхности стенки 2, обеспечивая хороший тепловой контакт, а прижимная планка 18 увеличивает площадь контакта. Таким образом, осуществляется эффективный теплоотвод от стенок ванны к пластинчатым ребрам 9, которые в свою очередь и обеспечивают рассеивание тепловой энергии.

Как и в прототипе, составляющие катодного устройства металлическая ванна 1 с продольными и торцевыми стенками 2, днищем 3 и фланцевым листом 4, и силовыми элементами 5 также участвуют в теплообмене.

Способ охлаждения катодного кожуха алюминиевого электролизера осуществляется следующим образом.

При изготовлении катодного кожуха на вертикальных стенках толщиной 14-16 мм между силовыми элементами на предполагаемом уровне расплава закрепляются шпильки диаметром 8 мм и длиной выступающей части 60 мм в количестве 5 шт. с шагом 120 мм.  и/или

и/или  -образное ребро охлаждения выполняется из алюминиевого листа толщиной 10 мм, имеет следующие габаритные размеры: высота 600 мм, ширина 350 мм, размеры основания 70×600 мм, такая форма ребра обеспечивает большую площадь теплового контакта со стенкой. В основании имеются отверстия диаметром 10 мм под соответствующие шпильки на катодном кожухе.

-образное ребро охлаждения выполняется из алюминиевого листа толщиной 10 мм, имеет следующие габаритные размеры: высота 600 мм, ширина 350 мм, размеры основания 70×600 мм, такая форма ребра обеспечивает большую площадь теплового контакта со стенкой. В основании имеются отверстия диаметром 10 мм под соответствующие шпильки на катодном кожухе.  и/или

и/или  -образное ребро одевается на шпильки и нагревается горелочным устройством до температуры пластической деформации материала (близкой к температуре плавления), в данном случае до 600-630°С, затем на шпильки одевается стальная прижимная планка толщиной 8-10 мм и с большим усилием притягивается вместе с

-образное ребро одевается на шпильки и нагревается горелочным устройством до температуры пластической деформации материала (близкой к температуре плавления), в данном случае до 600-630°С, затем на шпильки одевается стальная прижимная планка толщиной 8-10 мм и с большим усилием притягивается вместе с  и/или

и/или  -образным ребром охлаждения к стенке кожуха. При этом за счет пластической деформации алюминий заполняет все неровности поверхности стенки кожуха, обеспечивая хороший тепловой контакт, а прижимная планка увеличивает площадь контакта. Количество ребер выбирают в зависимости от необходимо коэффициента теплоотдачи так, например, установка 3-х

-образным ребром охлаждения к стенке кожуха. При этом за счет пластической деформации алюминий заполняет все неровности поверхности стенки кожуха, обеспечивая хороший тепловой контакт, а прижимная планка увеличивает площадь контакта. Количество ребер выбирают в зависимости от необходимо коэффициента теплоотдачи так, например, установка 3-х  и/или

и/или  -образных ребер охлаждения из алюминия марки А5 толщиной 10 мм с площадью 0,3 м2 и расстоянием между ребрами 55 мм позволило в режиме свободной конвекции получить коэффициент теплоотдачи αn=130 Вт/м2·К. Для сравнения без установки пластинчатых ребер максимально возможный коэффициент теплоотдачи равен αn=30 Вт/м2·К. В предложенном варианте исполнения значение теплового сопротивления контакта соответствует Rt≈(0,6÷0,7)·10-3 м2·К/Вт, что при плотности теплового потока W=40 кВт/м2 обеспечивает перепад температур ΔТ≤30°С.

-образных ребер охлаждения из алюминия марки А5 толщиной 10 мм с площадью 0,3 м2 и расстоянием между ребрами 55 мм позволило в режиме свободной конвекции получить коэффициент теплоотдачи αn=130 Вт/м2·К. Для сравнения без установки пластинчатых ребер максимально возможный коэффициент теплоотдачи равен αn=30 Вт/м2·К. В предложенном варианте исполнения значение теплового сопротивления контакта соответствует Rt≈(0,6÷0,7)·10-3 м2·К/Вт, что при плотности теплового потока W=40 кВт/м2 обеспечивает перепад температур ΔТ≤30°С.

Данные значения коэффициентов теплоотдачи и теплового сопротивления были получены на тепловом стенде, имитирующем стенку металлической ванны катодного устройства электролизера при экспериментальных исследованиях различных вариаций ребер охлаждения.

Предлагаемое изобретение позволяет существенно интенсифицировать процесс электролиза алюминия в алюминиевом электролизере путем значительного увеличения отвода тепла вертикальными стенками катодного кожуха.

Дополнительно при этом обеспечиваются условия для ведения стабильного технологического процесса за счет образования устойчивого слоя гарнисажа на внутренних футерованных стенках ванны и возможности регулирования его толщины и соответственно температурного режима электролизера, что помимо всего позволяет увеличить срок службы катодного устройства алюминиевого электролизера.

Кроме того, описанный способ охлаждения обеспечивает тепловой контакт со стенками катодного кожуха сопоставимый со сварным соединением, но при этом позволяет использовать указанные ребра охлаждения многократно.

| название | год | авторы | номер документа |

|---|---|---|---|

| КАТОДНОЕ УСТРОЙСТВО АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 2021 |

|

RU2770602C1 |

| КАТОДНОЕ УСТРОЙСТВО АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 2006 |

|

RU2321682C2 |

| КАТОДНЫЙ КОЖУХ АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 2002 |

|

RU2230834C1 |

| КАТОДНЫЙ КОЖУХ ЭЛЕКТРОЛИЗЕРА ДЛЯ ПОЛУЧЕНИЯ АЛЮМИНИЯ | 2006 |

|

RU2324009C2 |

| КАТОДНЫЙ КОЖУХ АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 2013 |

|

RU2536617C1 |

| КАТОДНЫЙ КОЖУХ АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 2005 |

|

RU2308547C1 |

| АЛЮМИНИЕВЫЙ ЭЛЕКТРОЛИЗЕР С УТЕПЛЕННОЙ БОРТОВОЙ ФУТЕРОВКОЙ | 2019 |

|

RU2714565C1 |

| КАТОДНОЕ УСТРОЙСТВО ЭЛЕКТРОЛИЗЕРА ДЛЯ ПРОИЗВОДСТВА АЛЮМИНИЯ | 2006 |

|

RU2320782C1 |

| УСТРОЙСТВО ДЛЯ ОХЛАЖДЕНИЯ КАТОДНОГО КОЖУХА АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 2006 |

|

RU2318922C1 |

| КАТОДНОЕ УСТРОЙСТВО АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 2005 |

|

RU2294404C1 |

Изобретение относится к металлургии алюминия электролизом расплавленных солей, в частности к способу крепления ребер охлаждения на катодный кожух алюминиевого электролизера. Способ крепления ребер охлаждения на катодный кожух алюминиевого электролизера, содержащий футеруемую изнутри металлическую ванну с продольными и торцевыми стенками и днищем, установленную внутри жесткого каркаса, образованного силовыми элементами, включает закрепление на торцевых стенках металлической ванны ребер охлаждения. На продольных и торцевых стенках металлической ванны закрепляют ребра охлаждения, выполненные из материала с высоким коэффициентом теплопроводности. Закрепление проводят при нагреве оснований ребер охлаждения до температуры их пластической деформации и соединения со стенками металлической ванны через прижимной элемент с возможностью отсоединения ребер охлаждения от стенок металлической ванны. Обеспечиваются интенсификация процесса электролиза алюминия в алюминиевом электролизере путем значительного увеличения отвода тепла вертикальными стенками катодного кожуха, условия для ведения стабильного технологического процесса, увеличение срока службы катодного устройства алюминиевого электролизера, достижение теплового контакта со стенками катодного кожуха, сопоставимого со сварным соединением, с возможностью многократного использования ребер. 5 з.п. ф-лы, 3 ил.

1. Способ охлаждения катодного кожуха алюминиевого электролизера, содержащего футеруемую изнутри металлическую ванну с продольными и торцевыми стенками и днищем, установленную внутри жесткого каркаса, образованного силовыми элементами, включающий закрепление на стенках металлической ванны ребер охлаждения, отличающийся тем, что ребра охлаждения выполняют из материала с высоким коэффициентом теплопроводности, нагревают основания ребер охлаждения до температуры их пластической деформации и закрепляют на продольных и торцевых стенках металлической ванны через прижимной элемент с возможностью отсоединения ребер охлаждения от стенок металлической ванны.

2. Способ по п.1, отличающийся тем, что ребра охлаждения выполняют  и/или

и/или  образной формы.

образной формы.

3. Способ по п.1, отличающийся тем, что в качестве материала с высоким коэффициентом теплопроводности для изготовления ребер охлаждения используют медь, алюминий, магний или сплавы на их основе.

4. Способ по п.1, отличающийся тем, что ребра охлаждения закрепляют в промежутке между силовыми элементами в количестве 2-10 шт.

5. Способ по п.1, отличающийся тем, что площадь оснований закрепляемых ребер охлаждения составляет 0,03-0,6 м2.

6. Способ по п.1, отличающийся тем, что над ребрами охлаждения закрепляют регуляторы отвода тепла для регулирования охлаждения катодного кожуха, например, в виде поворотных створок.

| КАТОДНЫЙ КОЖУХ АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 2002 |

|

RU2230834C1 |

| RU 2002130212 A, 10.06.2004 | |||

| СПОСОБ ИЗГОТОВЛЕНИЯ МОНЕТ | 1993 |

|

RU2125824C1 |

| Катодный кожух алюминиевого электролизера | 1988 |

|

SU1669997A2 |

| US 4087345 A, 02.05.1978 | |||

| US 4608134 A, 26.08.1986. | |||

Авторы

Даты

2009-12-20—Публикация

2007-05-30—Подача