00

N(

ю ю

Изобретение относится к станкам для изготовления по модели объемных изделий сложной формы, в частности к технике обработки скульптуры по готовой модели.

По основному авт. св. № 918116 известен станок для изготовления по модели объемных изделий сложной формы, в котором установлен привод рабочих органов, выполненный в виде Т-образных рычагов, связанных с траверсой и инструментальной головкой, кинематически соединенных между собой электродвигателя, дифференциального механизма и соосно установленной с ним планетарной передачи, водило которой является корпусом дифференциального механизма, связанного с Г-образным рычагом траверсы. Элемент крепления инструментальной головки выполнен в виде обруча. Корпус станка выполнен в виде шарнирно соединенных между собой цилиндрических полуколец, верхняя часть которых имеет крышку, а нижняя - дно, в центральной части которого установлена платформа для размещения изделия и внутренняя винтовая направляющая с траверсой, выполненной в виде кольца, внутренняя часть которого имеет нарезку для установки обруча. В дне корпуса выполнены две концентрические кольцевые канавки, в траверсе и обруче - радиальные сквозные пазы для размещения Г-образных рычагов. Г-образйый рычаг инструментальной головки имеет шлицевую направляющую для размещения в ней одного из концов выходного вала планетарной передачи, установленного с возможностью продольного перемещения относительно корпуса дифференциального механизма, а другой его конец имеет щестерни, находящиеся в зацеплении с щестернями передачи. При этом на корпусе дифференциального механизма, траверсе, обруче, инструментальной головке Г-рбразных рычагах и платформе установлены потенциометрические датчики положения.

Однако известный станок не рассчитан на достаточно полное выявление наиболее мелких форм модели, требующее на последних этапах обработки камня применения инструментов минимальных по диаметру размеров, которые мало устойчивы к возникающему при перемещениях по винтовой линии боковому сопротивлению.

Це;1ью изобретения является обеспечение необходимой устойчивости инструментов к боковому сопротивлению, возникающему при торцовом и боковом резании в условиях их перемещения по винтовой линии.

Эта цель достигается тем, что в известном станке по авт. св. № 918116 между дифференциальным механизмом и механизмом реверсирования вращения обруча с инструментальными головками и соосно с ними установлен многорядный планетарный механизм, включающий центральные колеса с наружными зубьями, установленные на одном входном валу, и эпициклические колеса с внутренними зубьями, установленные коаксиально друг другу и выходному валу планетарного механизма и снабженные автономными управляемыми тормозами с электромеханическими фиксаторами, катушки индуктивности которых соединены последовательно с выходными контактными

полями шагового распределителя смен функциональных групп подпружиненных инструментов в порядке увеличения передаточного отношения на выходной оси водила, а также тем, что каждый автономный управляемый тормоз с электромеханическим фиксатором выполнен в виде двух катущек индуктивности, два якоря одной из которых соединены через шарниры с тормозными колодками, охватывающими соответствующий вал эпициклических колес, а якорем друQ гой катушки является подпружиненный фиксатор положения тормозных колодок.

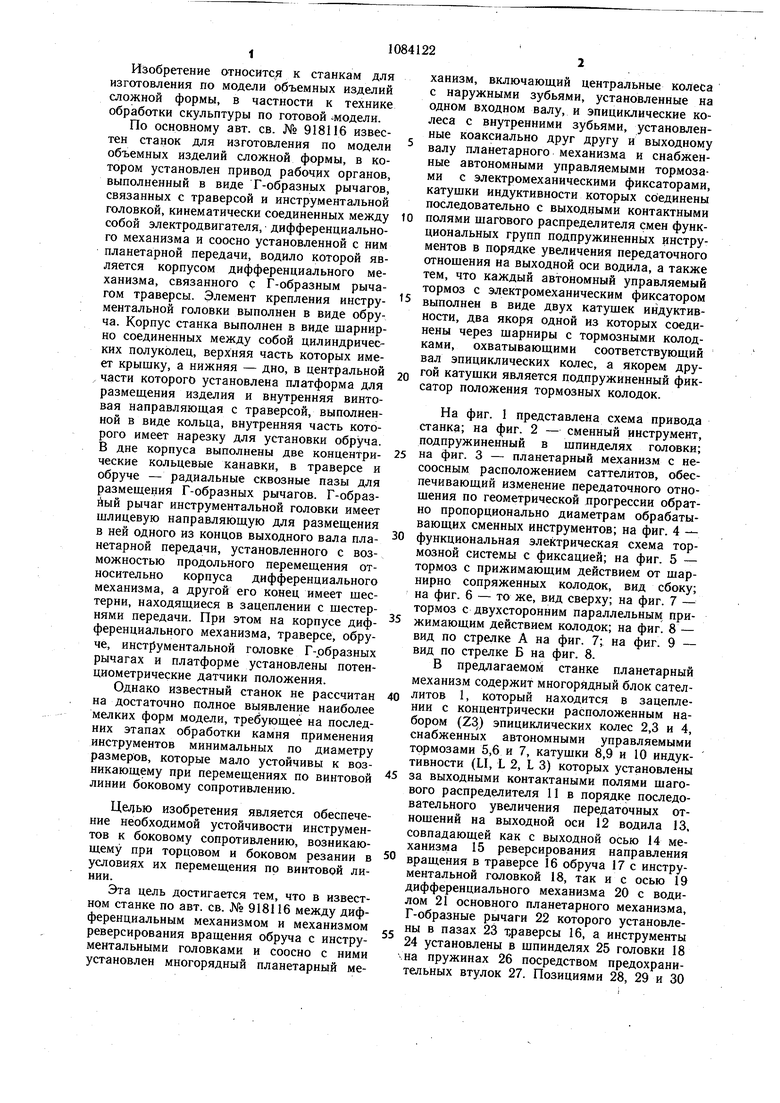

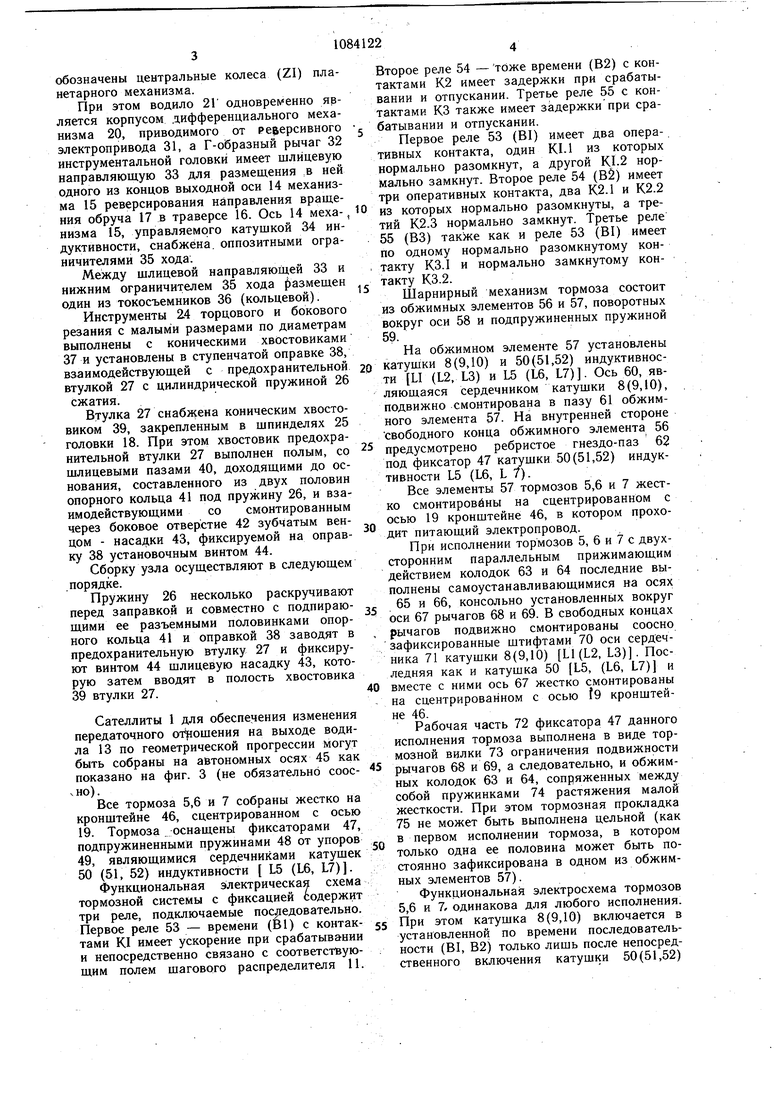

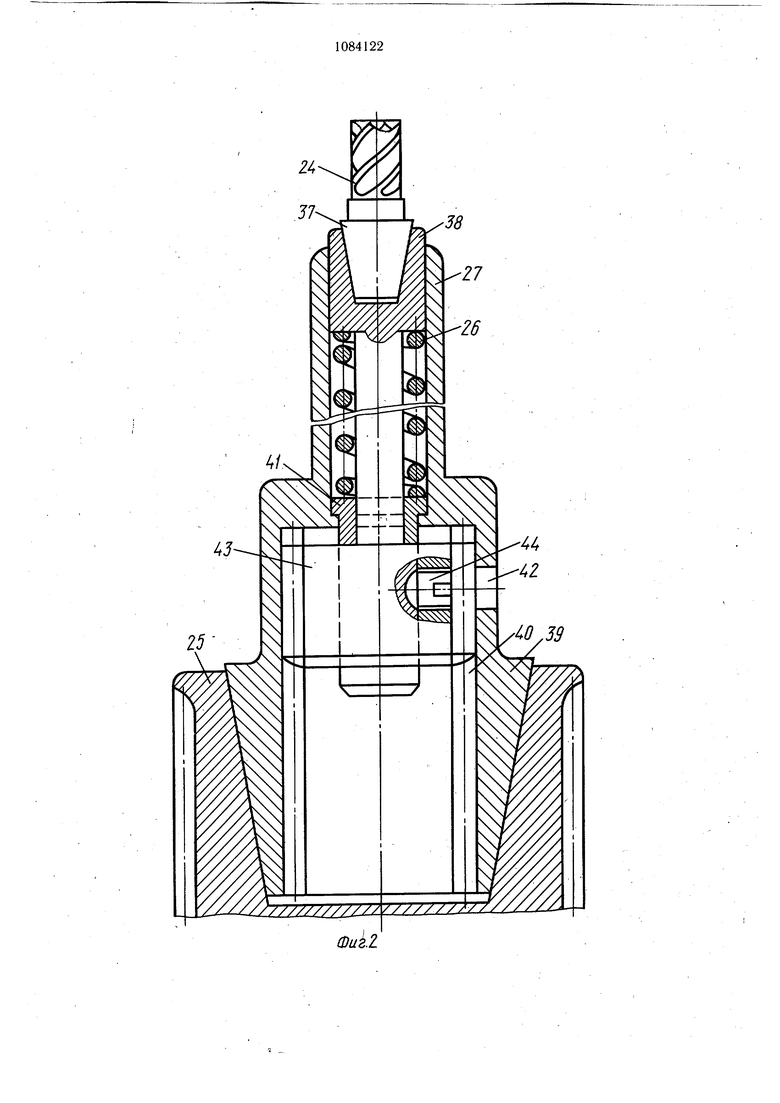

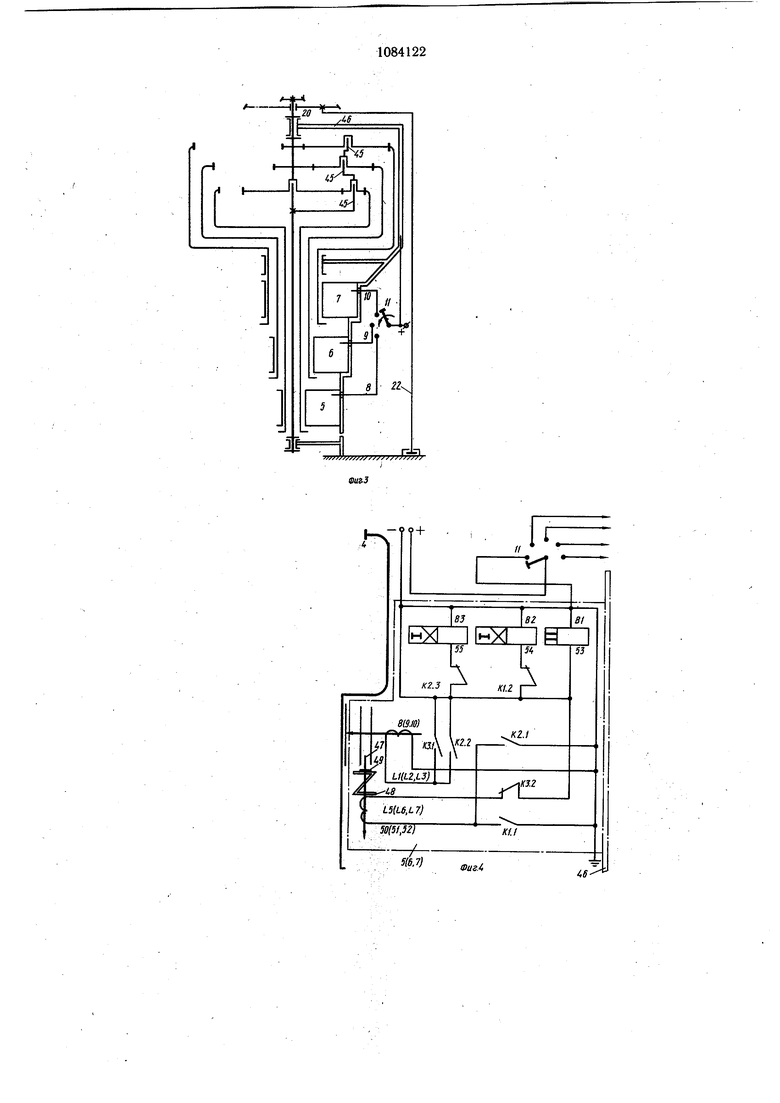

На фиг. 1 представлена схема привода станка; на фиг. 2 - сменный инструмент, подпружиненный в шпинделях головки;

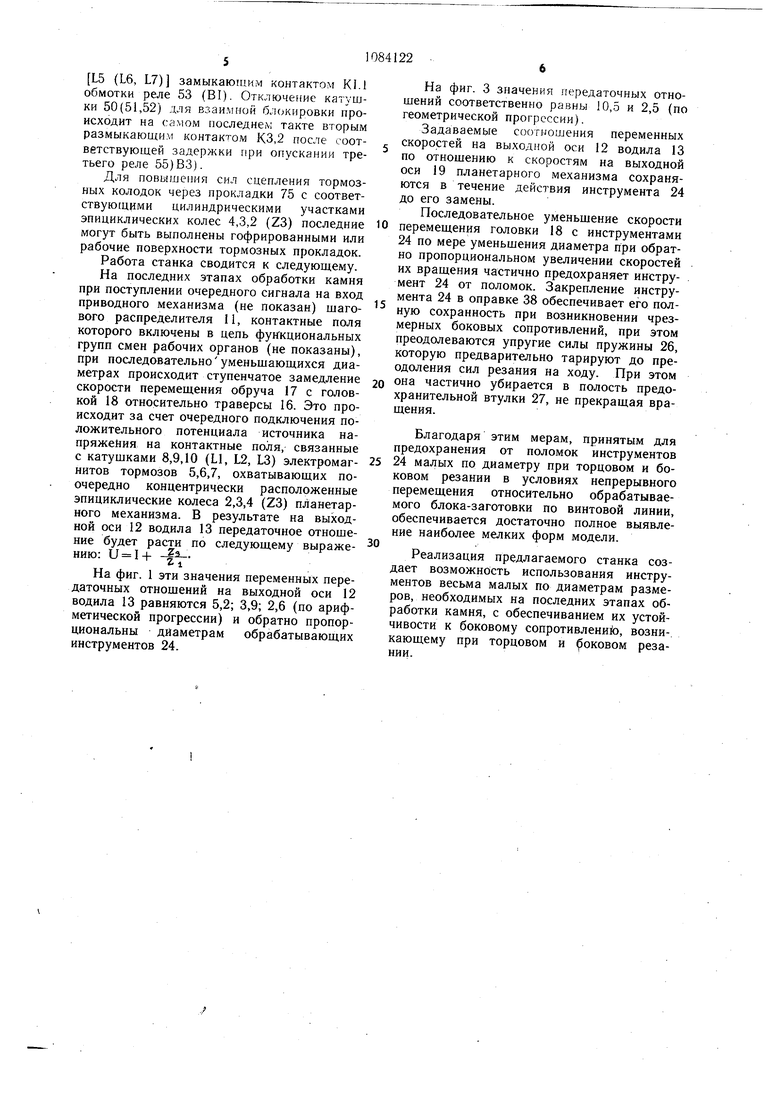

на фиг. 3 - планетарный механизм с несоосным расположением саттелитов, обеспечивающий изменение передаточного отнощения по геометрической прогрессии обратно пропорционально диаметрам обрабатывающих сменных инструментов; на фиг. 4 -

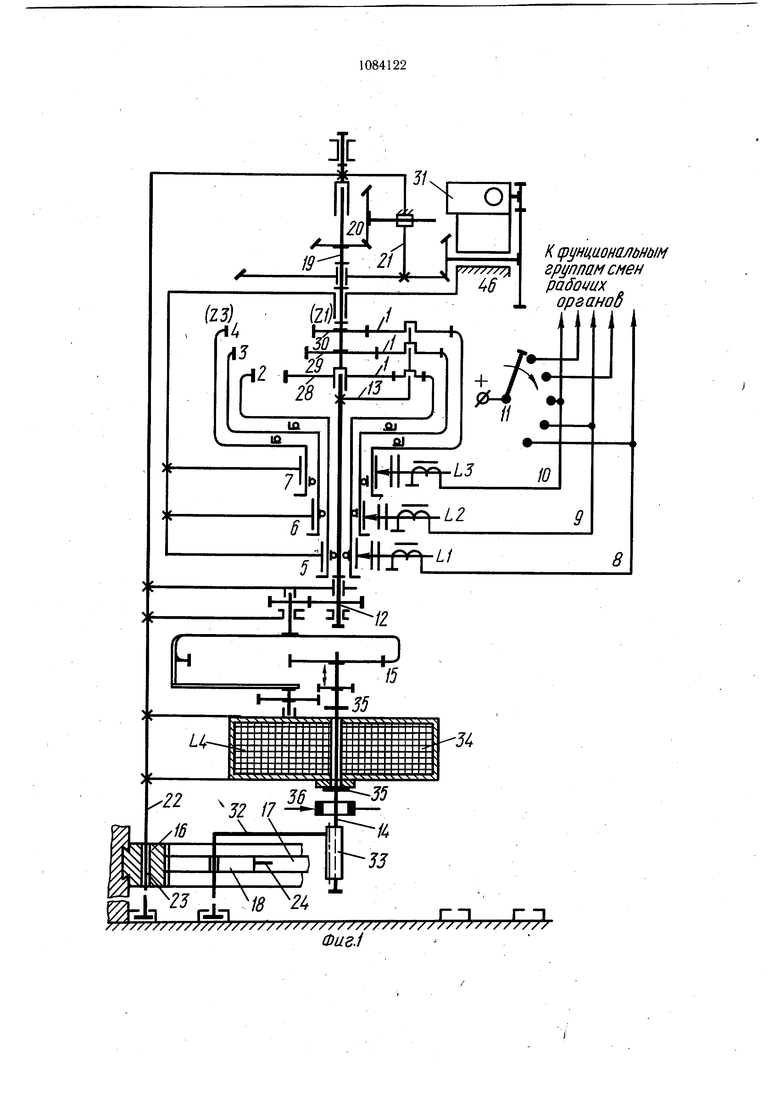

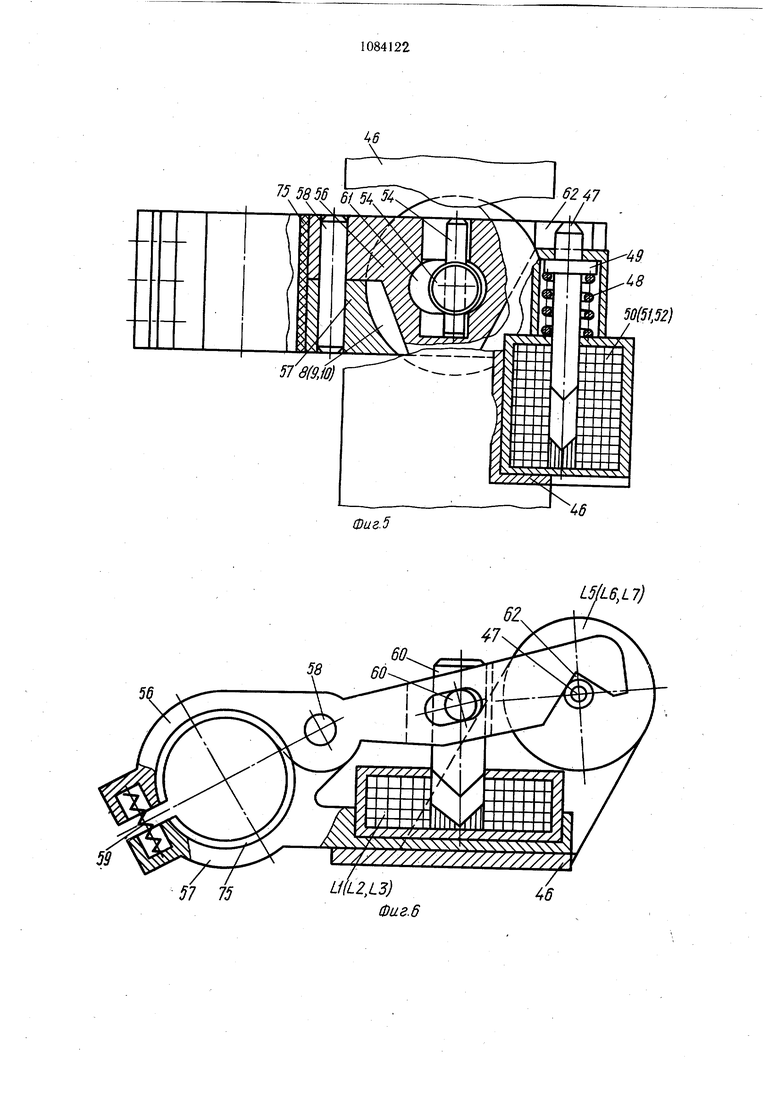

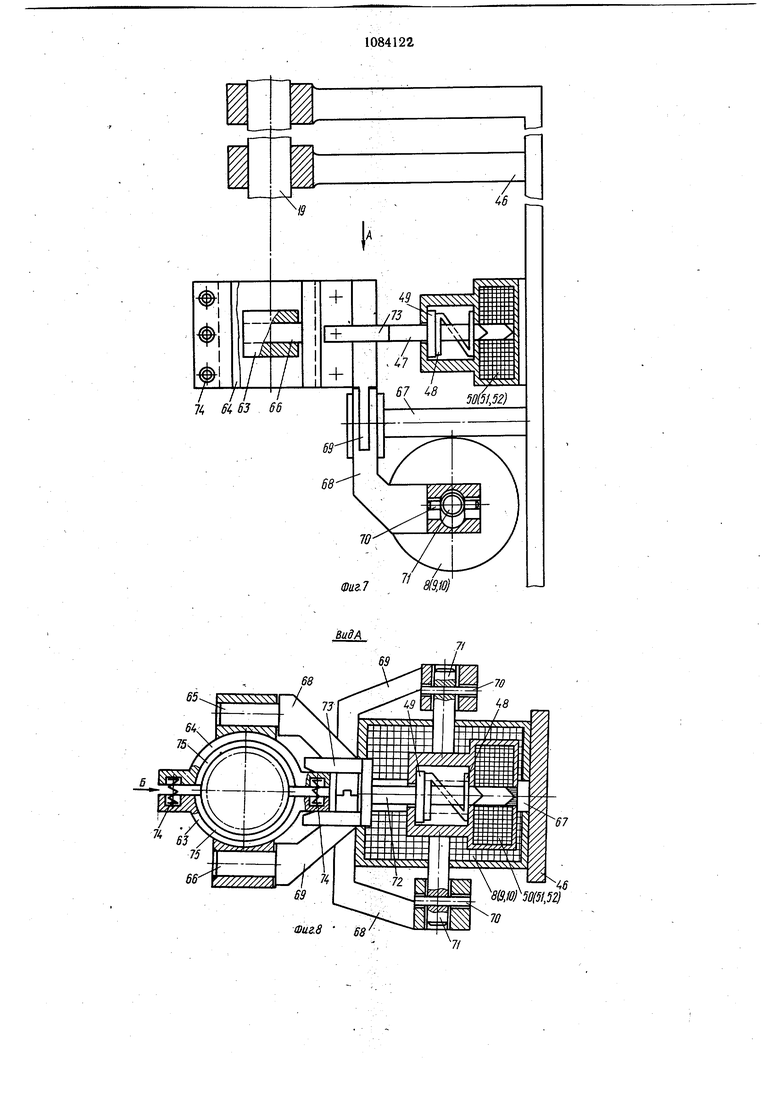

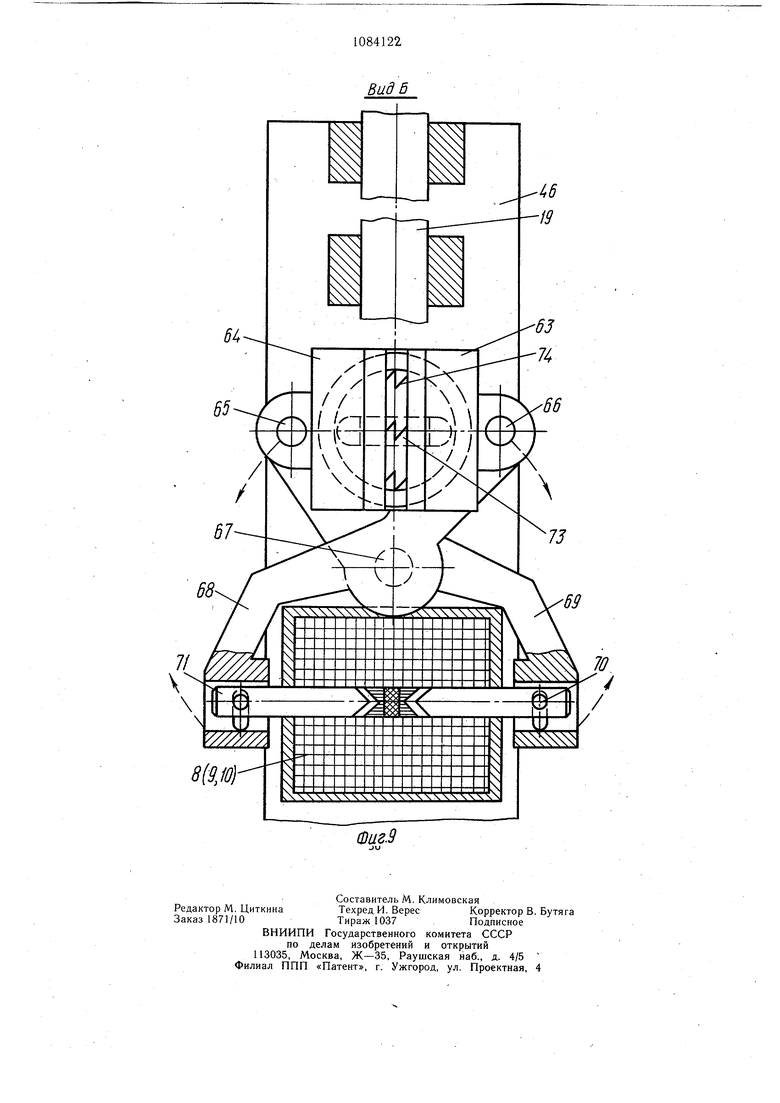

0 функциональная электрическая схема тормозной системы с фиксацией; на фиг. 5 - тормоз с прижимающим действием от шарнирно сопряженных колодок, вид сбоку; на фиг. 6 - то же, вид сверху; на фиг. 7 - тормоз с двухсторонним параллельным при5 жимающим действием колодок; на фиг. 8 - вид по стрелке А на фиг. 7; на фиг. 9 - вид по стрелке Б на фиг. 8.

В предлагаемом станке планетарный механизм содержит многорядный блок сател0 литов 1, который находится в зацеплении с концентрически расположенным набором (Z3.) эпициклических колес 2,3 и 4, снабженных автономными управляемыми тормозами 5,6 и 7, катущки 8,9 и 10 индуктивности (LI, L 2, L 3) которых установлены

5 за выходными контактаными полями щагового распределителя 1I в порядке последовательного увеличения передаточных отношений на выходной оси 12 водила 13, совпадающей как с выходной осью 14 механизма 15 реверсирования направления

0 вращения в траверсе 16 обруча 17 с инструментальной головкой 18, так и с осью 19 дифференциального механизма 20 с водилом 21 основного планетарного механизма, Г-образные рычаги 22 которого установле, ны в пазах 23 т,раверсы 16, а инструменты 24 установлены в шпинделях 25 головки 18 на пружинах 26 посредством предохранительных втулок 27. Позициями 28, 29 и 30 обозначены центральные колеса (ZI) планетарного механизма. При этом водило 21 одновременно является корпусом дифференциального механизма 20, приводимого от реверсивного электропривода 31, а Г-образный рычаг 32 инструментальной головки имеет шлицевую направляющую 33 для размещения ,в ней одного из концов выходной оси 14 механизма 15 реверсирования направления вращения обруча 17 в траверсе 16. Ось 14 механизма 15, управляемого катушкой 34 индуктивности, снабжена, оппозитными ограничителями 35 хода. Между щлицевой направляюгцей 33 и нижним ограничителем 35 хода размещен один из токосъемников 36 (кольцевой). Инструменты 24 торцового и бокового резания с малыми размерами по диаметрам выполнены с коническими хвостовиками 37 и установлены в ступенчатой оправке 38, взаимодействующей с предохранительной втулкой 27 с цилиндрической пружиной 26 сжатия. Втулка 27 снабжена коническим хвостовиком 39, закрепленным в щпинделях 25 головки 18. При этом хвостовик предохранительной втулки 27 выполнен полым, со щлицевыми пазами 40, доходящими до основания, составленного из двух половин опорного кольца 41 под пружину 26, и взаимодействующими со смонтированным через боковое отверстие 42 зубчатым венцом - асац,кк 43, фиксируемой на оправку 38 установочным винтом 44. Сборку узла осуществляют в следующем .порядке. Пружину 26 несколько раскручивают перед заправкой и совместно с подпирающими ее разъемными половинками опорного кольца 41 и оправкой 38 заводят в предохранительную втулку 27 и фиксируют винтом 44 щлицевую насадку 43, которую затем вводят в полость хвостовика 39 втулки 27. Сателлиты 1 для обеспечения изменения передаточного от1рощения на выходе водила 13 по геометрической прогрессии могут быть собраны на автономных осях 45 как показано на фиг. 3 (не обязательно соосч но). Все тормоза 5,6 и 7 собраны жестко на кронщтейне 46, сцентрированном с осью 19. Тормоза оснащены фиксаторами 47, подпружиненными пружинами 48 от упоров 49, являющимися сердечниками катущек 50 (51, 52) индуктивности L5 (L6, L7). Функциональная электрическая схема тормозной системы с фиксацией Содержит три реле, подключаемые последовательно. Первое реле 53 - времени (В1) с контактами KI имеет ускорение при срабатывании и непосредственно связано с соответствующим полем щагового распределителя 11. Второе реле 54 -тоже времени (В2) с контактами К2 имеет задержки при срабатывании и отпускании. Третье реле 55 с контактами КЗ также имеет задержки при срабатывании и отпускании. Первое реле 53 (BI) имеет два оперативных контакта, один KI.1 из которых нормально разомкнут, а другой KI.2 нормально замкнут. Второе реле 54 (В) имеет три оперативных контакта, два К2.1 и К2.2 из которых нормально разомкнуты, а третий К2.3 нормально замкнут. Третье реле 55 (ВЗ) также как и реле 53 (BI) имеет по одному нормально разомкнутому контакту K3.I и нормально замкнутому контакту К3.2. Шарнирный механизм тормоза состоит из обжимных элементов 56 и 57, поворотных вокруг оси 58 и подпружиненных пружиной На обжимном элементе 57 установлены катушки 8(9,10) и 50(51,52) индуктивности LI (L2, L3) и L5 (L6, L7). Ось 60, являющаяся сердечником катушки 8(9,10), подвижно смонтирована в пазу 61 обжимного элемента 57. На внутренней стороне свободного конца обжимного элемента 56 предусмотрено ребристое гнездо-паз 62 пОд фиксатор 47 катушки 50(51,52) индуктивности L5 (L6, L 7). Все элементы 57 тормозов 5,6 и 7 жестко смонтировёны на сцентрированном с осью 19 кронштейне 46, в котором проходит питающий электропровод. При исполнении тормозов 5, 6 и 7 с двухсторонним параллельным прижимающим действием колодок 63 и 64 последние выполнены самоустанавливающимися на осях 65 и 66, консольно установленных вокруг оси 67 рычагов 68 и 69. В свободных концах рычагов подвижно смонтированы соосно зафиксированные штифтами 70 оси сердечника 71 катушки 8(9,10) L1(L2, L3). Последняя как и катушка 50 L5, (L6, L7) и вместе с ними ось 67 жестко смонтированы на сцентрированном с осью t9 кронштейне 46. Рабочая часть 72 фиксатора 47 данного исполнения тормоза выполнена в виде тормозной вилки 73 ограничения подвижности рычагов 68 и 69, а следовательно, и обжимных колодок 63 и 64, сопряженных между собой пружинками 74 растяжения малой жесткости. При этом тормозная прокладка 75 не может быть выполнена цельной (как в первом исполнении тормоза, в котором только одна ее половина может быть постоянно зафиксирована в одном из обжимных элементов 57). Функциональная электросхема тормозов 5,6 и 7, одинакова для любого исполнения. При этом катушка 8(9,10) включается в установленной по времени последовательности (BI, В2) только лишь после непосредственного включения катушки 50(51,52)

L5 (L6, L7) замыкающим контактом К1.1 обмотки реле 53 (BI). Отключение катушки 50(51,52) для взаимной блокировки происходит на самом последнем такте вторым размыкающим контактом КЗ,2 после соответствующей задержки при опускании третьего реле 55)ВЗ).

Для повышения сил сцепления тормозных колодок через прокладки 75 с соответствующими цилиндрическими участками эпициклических колес 4,3,2 (Z3) последние могут быть выполнены гофрированными или рабочие поверхности тормозных прокладок.

Работа станка сводится к следующему.

На последних этапах обработки камня при поступлении очередного сигнала на вход приводного механизма (не показан) щагового распределителя 11, контактные поля которого включены в цепь функциональных групп смен рабочих органов (не показаны), при последовательно уменьщающихся диаметрах происходит ступенчатое замедление скорости перемещения обруча 17 с головкой 18 относительно траверсы 16. Это происходит за счет очередного подключения положительного потенциала источника напряжения на контактные поля, связанные с катущками 8,9,10 (L1, L2, L3) электромагнитов тормозов 5,6,7, охватывающих поочередно концентрически расположенные эпициклические колеса 2,3,4 (Z3) планетарного механизма. В результате на выходной оси 12 водила 13 передаточное отнощение будет расти по следующему выражению: 1

На фиг. 1 эти значения переменных передаточных отнощеиий на выходной оси 12 водила 13 равняются 5,2; 3,9; 2,6 (по арифметической прогрессии) и обратно пропорциональны диаметрам обрабатывающих инструментов 24.

На фиг. 3 значения передаточных отнощений соответственно равны 10,5 и 2,5 (по геометрической прогрессии).

Задаваемые соотношения переменных скоростей на выходной оси 12 водила 13 по отношению к скоростям на выходной оси 19 планетарного механизма сохраняются в течение действия инструмента 24 до его замены.

Последовательное уменьщение скорости

0 перемещения головки 18 с инструментами 24 по мере уменьщения диаметра при обратно пропорциональном увеличении скоростей их вращения частично предохраняет инструмент 24 от поломок. Закрепление инструмента 24 в оправке 38 обеспечивает его полную сохранность при возникновении чрезмерных боковых сопротивлений, при этом преодолеваются упругие силы пружины 26, которую предварительно тарируют до преодоления сил резания на ходу. При этом

0 она частично убирается в полость предохранительной втулки 27, не прекращая вращения.

Благодаря этим мерам, принятым для предохранения от поломок инструментов 24 малых по диаметру при торцовом и боковом резании в условиях непрерывного перемещения относительно обрабатываемого блока-заготовки по винтовой линии, обеспечивается достаточно полное выявление наиболее мелких форм модели.

Реализация предлагаемого станка создает возможность использования инструментов весьма малых по диаметрам размеров, необходимых на последних этапах обработки камня, с обеспечиванием их устойчивости к боковому сопротивлений, возни-, кающему при торцовом и роковом резании.

| название | год | авторы | номер документа |

|---|---|---|---|

| Станок для изготовления по модели объемных изделий сложной формы | 1980 |

|

SU918116A1 |

| СИСТЕМА РУЛЕВОГО УПРАВЛЕНИЯ ТРАНСПОРТНОГО СРЕДСТВА | 2022 |

|

RU2794243C1 |

| ЛИНЕЙНАЯ ЦИКЛИЧЕСКАЯ ПИЛА ПО МЕТАЛЛУ | 2023 |

|

RU2811348C1 |

| Копировальный станок для изготовления сопрягаемых элементов | 1978 |

|

SU670416A1 |

| Планетарная коробка передач | 2017 |

|

RU2646982C1 |

| АКТИВНАЯ ТРАНСМИССИЯ, КОРОБКА ПРЯМОГО ВКЛЮЧЕНИЯ (МЕХАНИЧЕСКАЯ), КОРОБКА СКОРОСТЕЙ С ПЛАНЕТАРНЫМ ФРИКЦИОНОМ И НЕЗАВИСИМОЙ ЗАДНЕЙ ПЕРЕДАЧЕЙ, РАЗДАТОЧНАЯ КОРОБКА С МЕХАНИЗМОМ РАСПРЕДЕЛЕНИЯ КРУТЯЩЕГО МОМЕНТА ОСЯМИ (КОЛЕСАМИ) | 2004 |

|

RU2292270C2 |

| ПРИВОД ПОВОРОТА | 2007 |

|

RU2328442C1 |

| ТРАНСМИССИЯ ГУСЕНИЧНОЙ МАШИНЫ С ЦЕНТРАЛЬНОЙ СОСТАВНОЙ КОРОБКОЙ ПЕРЕДАЧ | 2010 |

|

RU2438908C1 |

| ТРАНСМИССИЯ БЫСТРОХОДНОЙ ГУСЕНИЧНОЙ МАШИНЫ | 2006 |

|

RU2307758C1 |

| ГИДРОМЕХАНИЧЕСКАЯ ПЕРЕДАЧА | 2000 |

|

RU2188352C2 |

1. СТАНОК ДЛЯ ИЗГОТОВЛЕНИЯ ПО МОДЕЛИ ОБЪЕМНЫХ ИЗДЕЛИЙ СЛОЖНОЙ ФОРМЫ по авт. св. № 918116, отличающийся тем, что, с целью повышения точности обработки и увеличения срока службы инструментов особенно малых сечений, между дифференциальным механизмом и механизмом реверсирования вращения обруча с инструментальными головками и соосно с ними установлен многорядный планетарный механизм, включающий центральные колеса с наружными П. .:: ff teiSt/.Jt -VlS.i бьями, установленные на одном валу, и эпициклические колеса с внутренними зубьями, установленные коаксиально друг другу и выходному валу планетарного механизма и снабженные автономными управляемыми тормозами с электромеханичес кими фиксаторами, катушки индуктивности которых соединены последовательно с выходными контактными полями шарового распределителя смен функциональных групп подпружиненных инструментов в. порядке увеличения передаточного отношения на выходной оси водила. 2. Станок по п. 1, отличающийся тем, что каждый автономный управляемый тормоз с электромеханическим фиксатором выполнен в виде двух катушек индуктивности, два якоря одной из которых соеди(g нены через шарниры с тормозными колод(Л ками, охватывающими соответствующий вал эпициклических колес, а якорем другой катушки является подпружиненный фиксатор положения тормозных колодок.

(с

9 +

83

вг 81

мЖПГн.Х IH

ГЛ55

к 2.3

Kl.2.

вам

/(2./

/2.2

K3.t

LHLZ,L3)

32

к и

Фиг.4

57 75 6247

L5/L6,L7) 0(51.52) Фиг. 6

ВидА

4tf

3&.ШГ 50(51,52) 10

S4

65

8М

В ид Б

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Станок для изготовления по модели объемных изделий сложной формы | 1980 |

|

SU918116A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1984-04-07—Публикация

1982-11-01—Подача