Изобретение относится к копировальным станкам для одновременного изготовления взаимно сопрягаемых элементов кокилей, пресс-форм и штампов по симультанной магнитной записи или непосредственио по сборной модели, на поверхность которой напылен токопроводящий слой.

ИзВестен копировальный станок, снабженный следящей головкой, которая кинематически связана с инструментом посредством автономного от привода рабочей подачи износокомпенсационного сервопривода, вибродатчиКами, расположенными на обрабатываемом изделии и включенными л схему сравнения с опорным .сигналом, о.беспечиваюпдим подачу инструментальной головки по мере износа инструмента {.

Однако производительность таких станков при обработке крупногабаритных изделий низкая, так как обеспечение размеров заданного профиля на участках перехода радиуса и прямой в матрице зависит от диаметра инструмента.

Целью изобретения является повышение Ероизводительности при одновременном обеспечении размеров заданного профиля на участках перехода радиуса и пря.мой.

Для этого в предложенном станке корпусы инструментальной и следяш,ей головок выполнены поворотными с набором инструментов и щупов соответственно, расположенных в порядке уменьшения по диаметру, а каждая пара, состоящая из одинаковых по диаметру инструмента и щупа, оснащена механизмом втягивания-выведения из зоны Обработки посредством управляемых упорных рычагов и упругих звеньев и механизмом вылета из головок с поворотом до исходного рабочего положения, завязанные с позиционной синхроэлектросхемой смен рабочих органов.

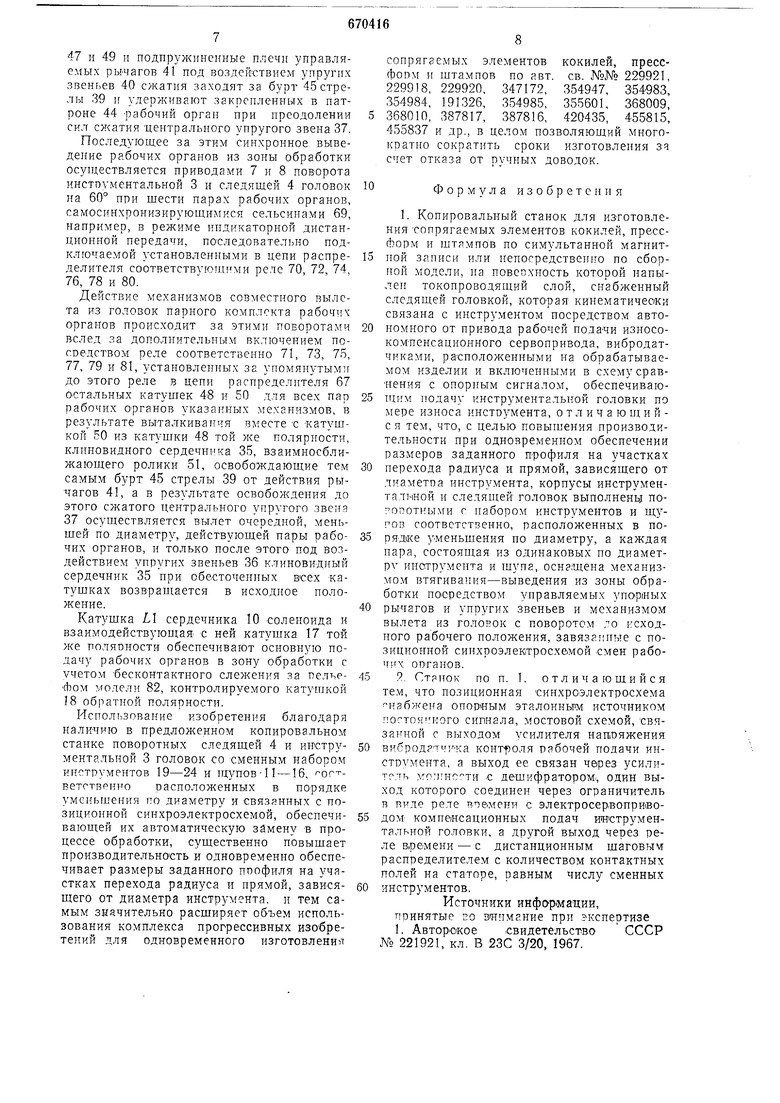

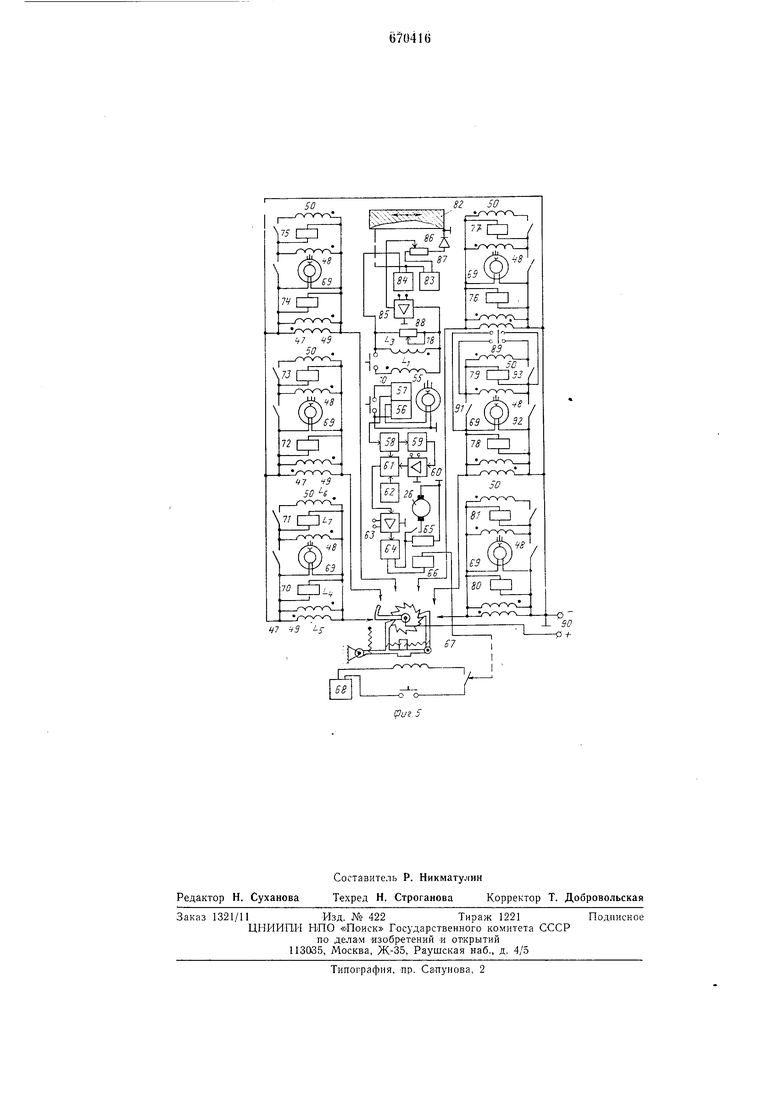

Позиционная синхроэлектросхема снабжена опорным эталонным источником постоянного сигнала, мостовой схемой, связанной с выходом усилителя напряжения вибродатчика контроля рабочей подачи инструмента, а выход ее связан через усилитель мощности с дешифратором, один выход которого соединен через ограничитель в виде реле времени с электросервоприводом компенсационных подач инструментальной головки, а другой выход через реле времени - с дистанционным шаговым распределителем с количеством контактных полей на статоре, равньгм числу сменных инструментов.

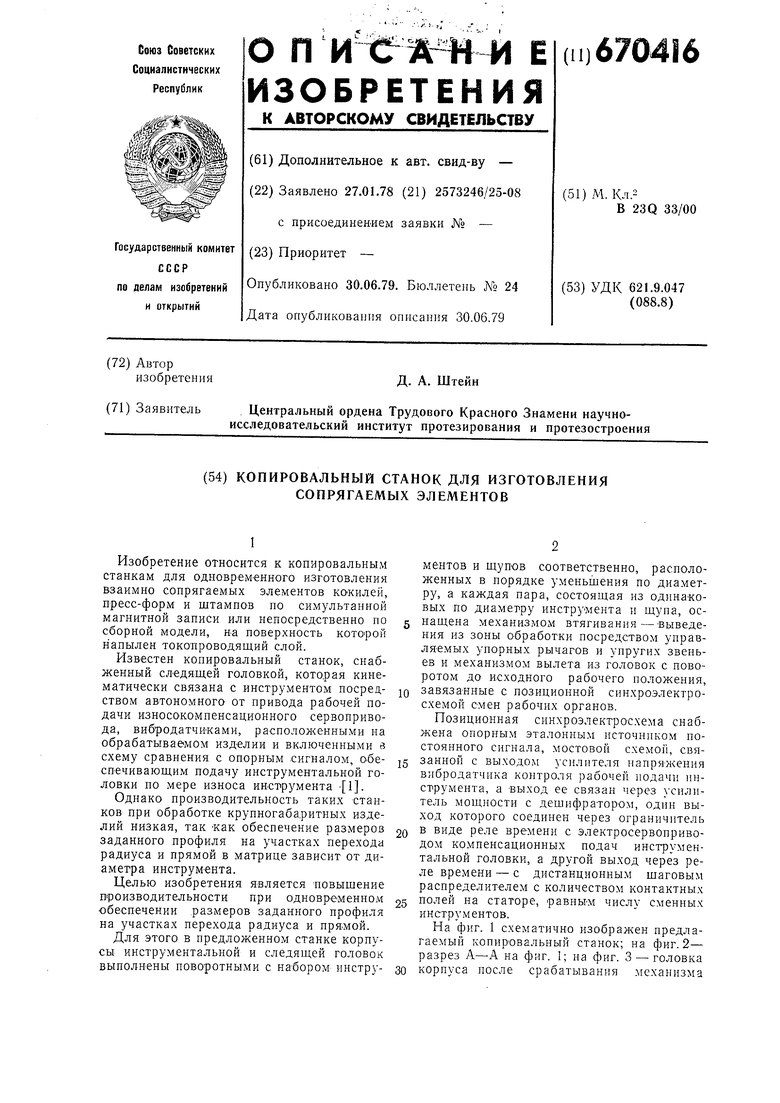

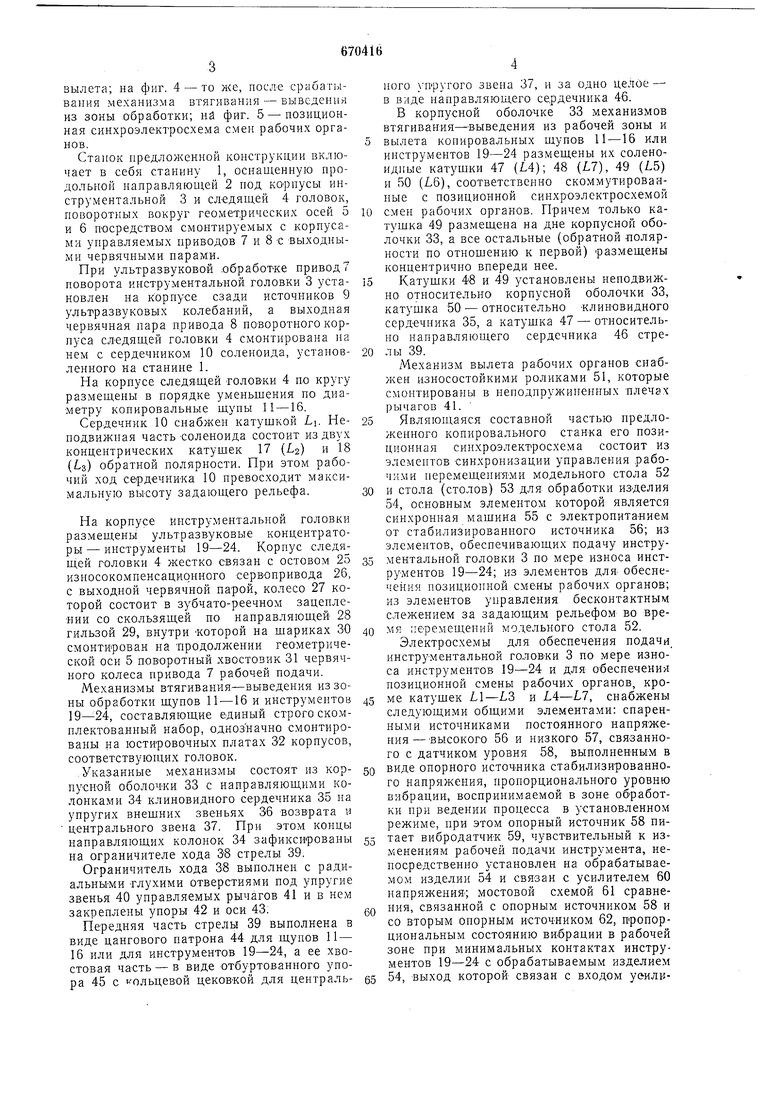

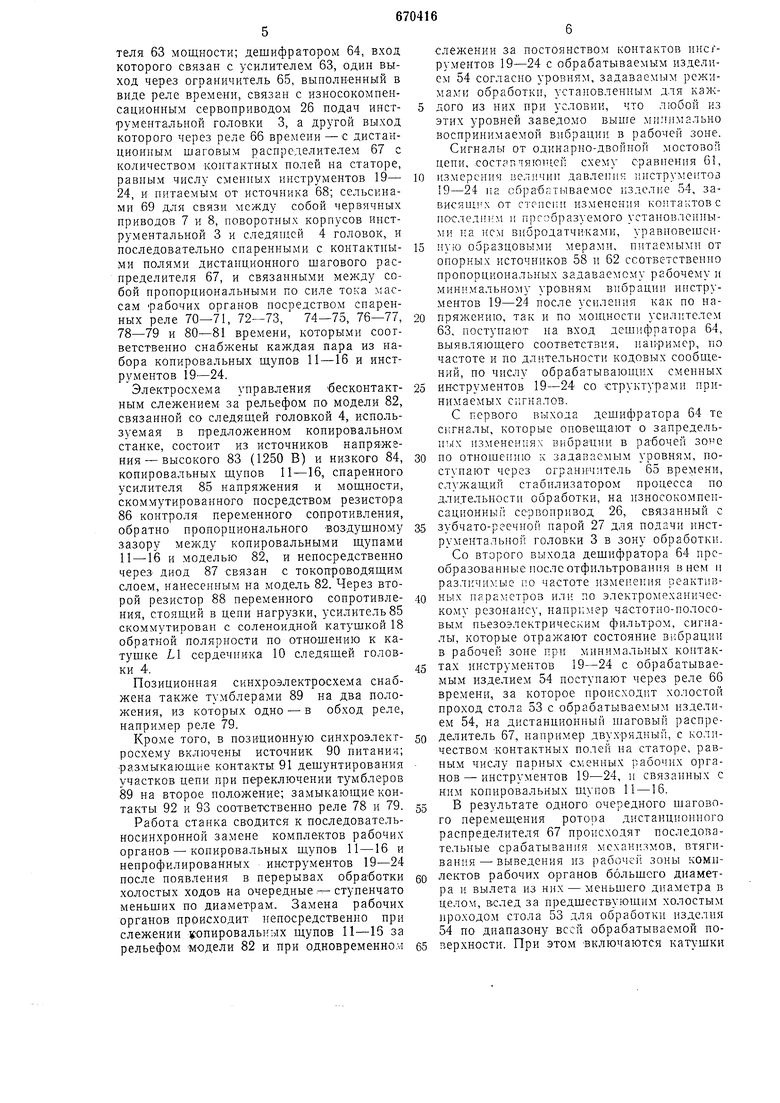

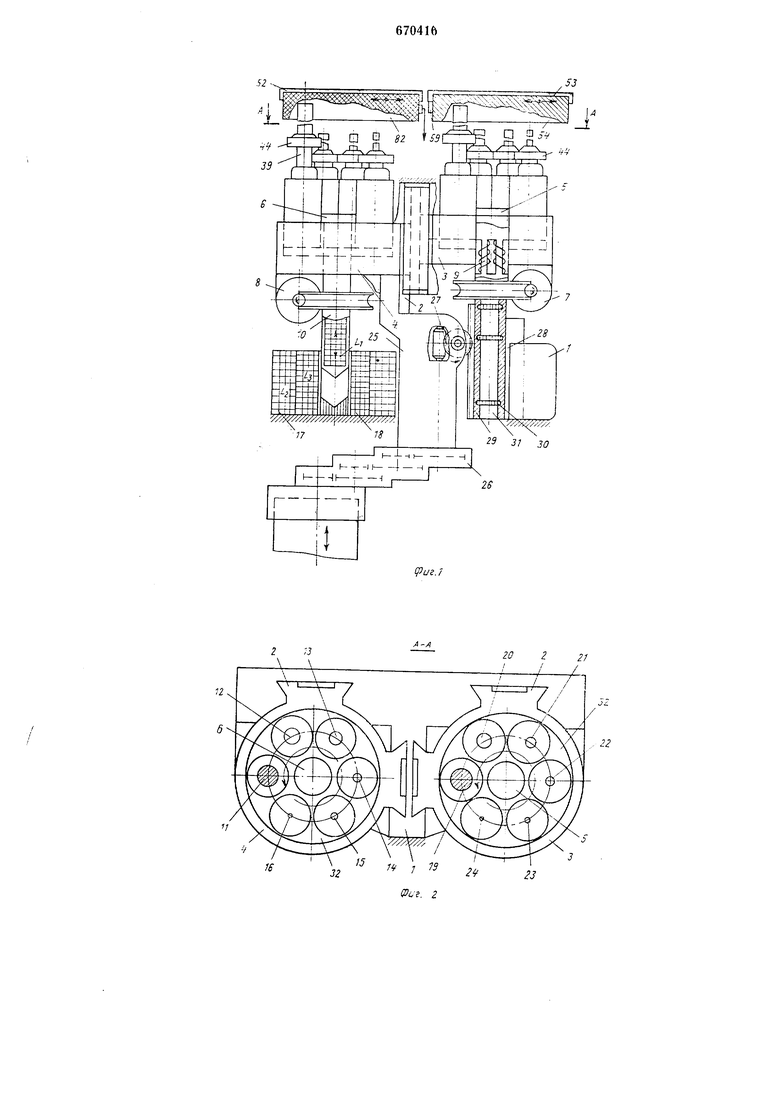

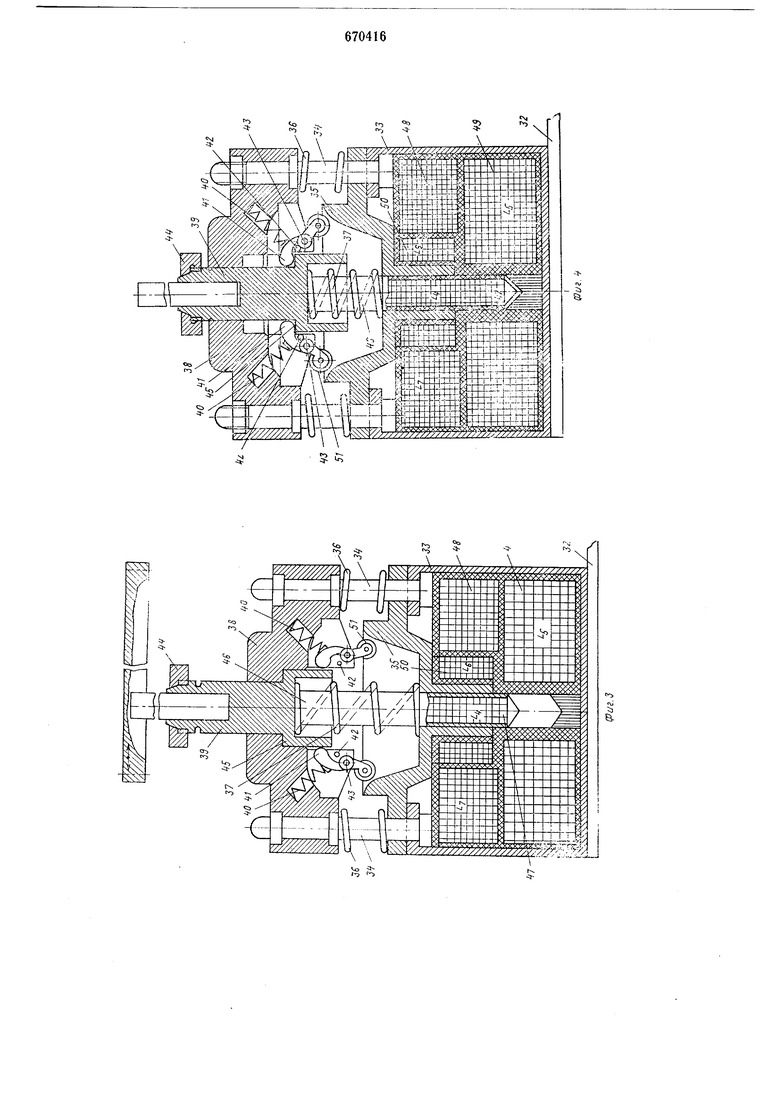

На фиг. 1 схематично изображен предлагаемый копировальный станок; на фиг. 2- разрез А-А на фиг. ; иа фиг. 3 - головка корпуса после срабатывания механизма вылета; на фиг. 4 - то же, после срабатывания механизма втягивания - выведения из зоны обработки; на фиг. 5 - позиционная синхроэлектросхема смен рабочих органов. Станок предложенной конструкции включает в себя станину 1, оснащенную продольной направляющей 2 нод корнусы инструментальной 3 и следяи1,ей 4 головок, поворотных вокруг геометрических осей 5 и 6 посредством смонтируемых с корпусами управляемых приводов 7 и 8 С выходными червячными нарами. При ультразвуковой .обработке привод поворота инструментальной головки 3 установлен на корпусе сзади источников 9 ультразвуковых колебаний, а выходная червячная нара нривода 8 новоратногокорнуса следящей головки 4 смонтирована на нем с сердечником 10 соленоида, установленного на станине 1. На корнусе следящей головки 4 по кругу размещены в порядке уменьшения но диаметру копировальные щупы 11 -16. Сердечник 10 снабжен катушкой LI. Пеподвижная часть соленоида состоит из двух концентрических катущек 17 (Lg) и 18 (LZ) обратной полярности. При этом рабочий ход сердечника 10 превосходит максимальную высоту задающего рельефа. На корнусе инструментальной головки размещены ультразвуковые концентраторы- инструменты 19-24. Корпус следящей головки 4 жестко связан с остовом 25 износокомненеационного сервопривода 26, с выходной червячной парой, колесо 27 которой состоит в зубчато-реечном заценлении ео скользящей по нанравляющей 28 гильзой 29, внутри которой на шариках 30 смонтирован на продолжении геометрической оси 5 поворотный хвостовик 31 червячного колеса привода 7 рабочей подачи. Механизмы втягивания-выведения иззоны обработки щупов И -16 и инструментов , составляющие единый строго ско.мнлектованный набор, однозначно смонтированы на юстировочных нлатах 32 корпусов, соответствующих головок. .Указанные механизмы состоят из корпусной оболоЧКИ 33 с направляющими колонками 34 клиновидного сердечника 35 на унругих внещних звеньях 36 возврата и центрального звена 37. При этом концы направляющих колонок 34 зафиксированы на ограничителе хода 3-8 стрелы 39. Ограничитель хода 38 выполнен с радиальными глухими отверстиями нод упругие звенья 40 управляемых рычагов 41 и в нем закреплены упоры 42 и оси 43. Передняя часть стрелы 39 выполнена в виде цангового патрона 44 для щупов 11 - 16 или для инструментов 19-24, а ее хвостовая часть - в виде отбуртованного упора 45 с 1ольцевой цековкой для центральнего упругого звена 37, и за одно целое- в виде направляющего сердечника 46. В корпусной оболочке 33 механизмов втягивания-выведения из рабочей зоны и вылета копировальных щупов 11 -16 или инструментов 19-24 размещены их соленоидные катушки 47 (L4); 48 (L7), 49 (L5) и 50 (L6), соответственно скоммутировааные с позиционной синхроэлектросхемой смен рабочих органов. Причем только катушка 49 размещена на дне корпусной оболочки 33, а все остальные (обратной -полярности но отношению к нервой) размещены концентрично впереди нее. Катушки 48 и 49 установлены неподвижно относительно корнусной оболочки 33, катущка 50 - относительно Клиновидного сердечника 35, а катушка 47 - относительно направляющего сердечника 46 стрелы 39. Механизм вылета ра бочих органов снабжен износостойкими роликами 51, которые смонтированы в неподпружиненных плечах рычагов 41. Являющаяся составной частью нредложенного копировального станка его нозиционная синхроэлектросхема состоит из элементов синхронизации управления рабочими неремещениями модельного стола 52 и стола (столов) 53 для обработки изделия 54, основным элементом которой является синхронная машина 55 с электропита-нием от стабилизированного источника 56; из элементов, обеспечивающих подачу инструментальной головки 3 но мере износа инстру-ментов 19-24; из элементов для обесиечения позиционной смены рабочих органов; из элементов управления бесконтактным слежением за задающим рельефом во вреМ5 перемещений модельного стола 52. Электросхемы для обеснечения нодачи, инструментальной головки 3 по мере износа инструментов 19-24 и для обеспечения позиционной смены рабочих органов, кроме катушек L1-L3 и L4-L7, снабжены следующими общими элементами: спаренными источниками ностоянного напряжения-высокого 56 и низкого 57, связанного с датчиком уровня 58, выполненным в виде опорного источ-ника стабилизированного напряжения, пронорционального уровню вибрации, воспринимаемой в зоне обработки при ведении нроцесса в установленном режиме, при этом опорный источник 58 вибродатчик 59, чувствительный к изменениям рабочей подачи инструмента, непосредственно установлен на обрабатываемом изделии 54 и связан с усилителем 60 иапряжениЯ; мостовой схемой 61 сравнения, связанной с опорным источником 58 и со вторым онорньш источником 62, пропорциональным состоянию вибрации в рабочей зоне при минимальных контактах инструментов 19-24 с обрабатываемым изделием 54, выход которой связан с входом уе-илвтеля 63 мощности; дешифратором 64, вход которого связан с усилителем 63, один выход через ограничитель 65, вынолн-енный в виде реле времени, связан с износокомпенсационным сервоприводом 26 подач инструментальной головки 3, а другой выход которого через реле 66 времени -с дистанционным шаговым распре,т,елителем 67 с количеством контактных нолей на статоре, равным числу сменных инструментов 19- 24, и нитаемым от источника 68; сельсинами 69 для связи между собой червячных нриводов 7 и 8, поворотных корпусов инструментальной 3 и следящей 4 головок, и последовательно спаренными с контактными полями дистанционного шагового раснределителя 67, и связанными между собой нропорциональными по силе тока массам рабочих органов носредством снаренных реле 70-71, 72-73, 74-75, 76-77, 78-79 и 80-81 времени, которыми соответственно снабжены каждая пара из набора копировальных щунов И-16 и инструментов 19-24.

Электросхема управления бесконтактным слежением за рельефом по модели 82, связанной со следящей головкой 4, используемая в предложенном копировальном станке, состоит из источников напряжения- высокого 83 (1250 В) и низкого 84, копировальных щунов И-16, спаренного усилителя 85 напряжения и мощности, скоммутированного посредством резистора 86 контроля переменного сопротивления, обратно пропорционального воздушному зазору между копировальными щупами 11 -16 и моделью 82, и непосредственно через диод 87 связан с токопроводящим слоем, нанесенным на модель 82. Через второй резистор 88 переменного сопротивления, стоящий в цепи нагрузки, усилитель 85 скоммутирован с соленоидной катушкой 18 обратной полярности по отношению к катущке L1 сердечника 10 следящей головки 4.

Позиционная синхроэлектросхема снабжена также тумблерами 89 на два положения, из которых одно - в обход реле, например реле 79.

Кроме того, в позиционную синхроэлектросхему включены источник 90 питани- ; размыкающие контакты 91 дещунтирования участков цепи при переключении тумблеров 89 на второе положение; замыкающие контакты 92 и 93 соответственно реле 78 и 79.

Работа станка сводится к последовательносинхронной замене комплектов рабочих органов - копировальных щупов 11 -16 и ненрофилированных инструментов 19-24 после появления в перерывах обработки холостых ходов на очередные--ступенчато меньщих но диаметрам. Замена рабочих органов происходит непосредственно при слежении копировальных щупов 11-16 за рельефом модели 82 и при одновременном

слежении за постоянством контактов инструментов 19-24 с обрабатываемым изделием 54 согласно уровням, задаваемым режима.ги обработки, установленным для каждого из них при условии, что любой из этих уровней заведомо вьшге минимально воспринимаемой вибрации в рабочей зоне. Сигналы от одинарно-двойной мостовой цени, состатяющсй схему сравнения 61,

измерения 5еличин давления инструлеитоз 9-24 на сбра-батываемос изделие 54, зависящ --.ч от степени изменения контактов с послел1 км 1 пргоб :1азуемого установлснпыNiH на нем вибродатчиками, уравновещснную образцовыми мерами, питаемыми от опорных источников 58 и 62 соответственно пропорциональных задаваемому рабочему и минимальному уровням вибрации инструментов 19-24 после усиления как по напряжению, так и по лющности усилителем 63, поступают на вход дешифратора 64, выявляющего соответствия, напримср, по частоте и по длительности кодовых сообщений, по числу обрабатывающих сменных

инструментов 19-24 со структурами принимаемых сигналов.

С первого выхода дешифратора 64 те сигналы, которые оповещают о запредельных изменениях вибрадии в рабочей зоне

по отношению к задаваемым уровням, поступают через ограничитель 65 времени, служащий стабилизатором процесса по длительности обработки, на износокомпепсационныГ: сервопривод 26, связанный с

зубчато-реечной парой 27 для подачи инструментальной головки 3 в зону обработки. Со второго выхода дещифратора 64 преобразованные после отфильтрования в нем и различимые по частоте изменения реактпвных параметров или по электромеханическому резонансу, например частотно-полосовым пьезоэлектрическим фильтром, сигналы, которые отражают состояние вибрации в рабочей зоне при минимальных контактах инструментов 19-24 с обрабатываемым изделием 54 поступают через реле 66 времени, за которое происход1 т холостой проход стола 53 с обрабатываемым изделием 54, на дистанционный шаговый распределитель 67, например дву.хрядный, с количеством контактных полей на статоре, равным числу парных сменных рабочих органов - инструментов 19-24, п связанных с ним копировальных щупов 11 -16.

В результате одного очередного шагового перемещения ротора дистанционного распределителя 67 происходят последовательные срабатывания механизмов, втягивания- выведения из рабоче); зоны комилектов рабочих органов большего диаметра и вылета из них - меньшего диаметра в целом, вслед за предшествуюшим холостым проходом стола 53 для обработки изделия 54 по диапазону всей обрабатываемой поверхности. При этом включаются катушки

7

47 и 49 и подпружиненные плечи управляемых рычагов 41 под воздействием упругих звеньев 40 сжатия заходят за бурт 45 стрелы 39 и удерживают закрепленных в патроне 44 рабочий орган при преодолении сил сжатия центрального упругого звена 37. Последующее за этим синхронное выведение рабочих органов из зоны обработки осуществляется приводами 7 и 8 поворота инстоументальной 3 и следящей 4 головок на 60° при щести парах рабочих органов, самосинхронизирующимися сельсинами 69, например, в режиме индикаторной дистанционной передачи, последовательно подключаемой установленными в цепи распределителя соответствующими реле 70, 72, 74,

76,78 и 80.

Действие механизмов совместного вылета из головок парного комплекта рабочих органов происходит за этими поворотами вслед за дополнительным включением посредством реле соответственно 71, 73, 75,

77,79 и 81, установленных за упомянутыми до этого реле в цепи распределителя 67 остальных катушек 48 и 50 для всех пар рабочих органов указанных механизмов, в результате выталкивания вместе -с 1 атущкой 50 из катушки 48 той же поляркости, клиновидного сердечника 35, взаимносближающего ролики 51, освобождающие тем самым бурт 45 стрелы 39 от действия рычагов 41, а в результате освобождения до этого сжатого центрального упругого звена

37 осуществляется вылет очередной, меньшей по диаметру, действующей пары рабочих органов, и только после этого под воздействием упругих звеньев 36 клиновидный сердечник 35 при обосточенпых всех катущках возвращается в исходное ноложение.

Квтущка 1Л сердечника 10 соленоида и взаимодейетвующая с ней катущка 17 той же полявности обеспечивают основную подачу рабочих органов в зону обработки с учетом бесконтактного слежения за пельеФом молели 82, контролируемого катушкой 18 обратной полярности.

Использование изобретения благодаря наличию в предложенном копировальном станке поворотных следящей 4 и инструментальной 3 головок со сменным набором инструментов 19-24 и -16, г-ог- ветгтвенно расположенных в порядке уменьшения по диаметру и связанных е позиционной синхроэлектросхемой, обеспечивающей их автоматическую замену в процессе обработки, существенно повышает производительность и одновременно обеспечивает размеры заданного поофиля на участках перехода радиуса и прямой, зависящего от диаметра инструмента, и тем самым значительно расширяет о&ъем использования комплекса прогрессивных изобретений для одновременного изготовления

8

сопрягаемых элементов кокилей, прессфопм и штампов по авт. св. №№ 229921, 229918, 229920, 347172, 354947, 354983, 354984, 191326, 354985, 355601, 368009, 368010, 387817, 387816, 420435, 455815, 455837 и др., в целом позволяющий многократно сократить сроки изготовления за счет отказа от ручных доводок.

Формула изобретения

1. Копировальный станок для изготовления Сопрягаемых элементов кокилей, прессформ и штампов по симультанной магнитной записи или непосредственно по сбор {ой модели, на поверхность которой напылен токопроводяший слой, снабженный следящей головкой, которая кинематически связана с инструментом посредством автономного от привода рабочей подачи износокомпенсационного сервопривода, вибродатчиками, расположенными на обрабатываемом изделии и включенными в схему сравнения с опорным сигналом, обеспечиваюпдим подачу инструментальной головки по мере износа инструмента, отличающийс я тем, что, с целью повышения производительности при одновременном обеспечении размеров заданного профиля на участках нерехода радиуса и прямой, зависящего от диаметра инструмента, корпусы инструментальной и следянхей головок выполнены погопотными с набором инструментов и щупов соответственно, расположенных в порядке зМеньщения по диаметру, а каждая пара, состоящая из одинаковых по диалтетpv инструмента и тцупа, оснащена механизмом втягивания-выведения из зоны обработки посредством управляемых упорных рычагов и упругих звеньев и механизлюм вылета из головок с поворотом ло исходного рабочего положения, завязанные с позиционной синхроэлектросхемой смен рабочих органов.

9.. Стрнок по п. 1, отличающийся те.м, что позиционная синхроэлектросхема нзбжена опорным эталонным источником г огтоя кого силнала, мостовой схемой, связанной с выходом усилителя наиряжения виброд тч;--«а контроля рабочей подачи инструмента, а выход ее связан через усилитель мо:) с дешифратором., один выход которого соединен через ограничитель в виде реле впемени с электросервоприеодом компенсационных подач инструментальной головки, а другой выход через реле времени - с дистанционным щаговым распределителем с количеством контактных полей на статоре, равным числу сменных инструментов.

Источники информации,

принятые Ео внимание при экспертизе

1. Авторское свидетельство СССР 221921, кл. В 23С 3/20, 1967.

S2 ,, I

S3

Ш

(риг./

| название | год | авторы | номер документа |

|---|---|---|---|

| Станок для изготовления по модели объемных изделий сложной формы | 1980 |

|

SU918116A1 |

| Станок для изготовления объемных деталей по копиру (модели) | 1970 |

|

SU455837A1 |

| КОПИРОВАЛЬНЫЙ СТАНОК | 1972 |

|

SU354983A1 |

| Копировальный станок | 1981 |

|

SU997999A1 |

| Станок для копировальной обработки | 1981 |

|

SU998095A1 |

| КОПИРОВАЛЬНЫЙ СТАНОК | 1973 |

|

SU387817A1 |

| КОПИРОВАЛЬНЫЙ СТАНОК ДЛЯ ИЗГОТОВЛЕНИЯ ОБЪЕМНЫХ ЭЛЕМЕНТОВ | 1972 |

|

SU354985A1 |

| Станок для копировальной обработки | 1985 |

|

SU1255391A2 |

| Станок для копировальной обработки | 1985 |

|

SU1288021A1 |

| УСТАНОВКА ДЛЯ ОБРАБОТКИ ИЗДЕЛИЙ ПО ЗАДАННОЙ ПРОГРАММЕ | 1971 |

|

SU313321A1 |

32

////ш, I

I

I 2

5 / } 75

23 6г. Z

Авторы

Даты

1979-06-30—Публикация

1978-01-27—Подача