Изобретение относится к технике обработки скульптуры по готовой мо- дели.

Известен станок для изготовления по модели объемных изделий сложной формы, содержащий схему воспроизведения записи рельефа модели от потенциометрических датчиков положения .приводных рабочих органов, размещенных на траверсах в порядке уменьше-. НИН их размеров по диаметру и выполненных в виде наборов сменных пар копировальных щупов, установленных с постоянным воздушным зазором относительно модели, и рабочих инструмен. тов, закрепленных в головке и взаимодействующих с механизмом их подачи, имеющим подвижный сердечник , и св.я- занных с источником ультразвуковых колебаний и с механизмом компенсационных подач по мере их износа, уп- ; равляемым от виОродатчика 1 и

Недостатком известного -станка является низкая производительность труда из-за невозможности его использования для обработки объемных изделий.

Целью изобретения является повышение производительности трула путем непрерывной обработки изделий по всему объему.:

Для достижения этой цели в известном станке, содержащем .схему воспроизведения записи рельефа модели от потенциометрических датчиков положения приводных рабочих органов, размещенных на траверсах в порядке уменьшения их размеров по диаметру и выполненных в виде набОЕЮВ сменных пар копировальных щупов, установленных с постоянным воздушным зазором относительно модели,, и рабочих .инструментов, закрепленных в гол.овке и взаимодействующих с механизмом их подачи, имеющим подвижный сердечник, исвязанных с источником ультразвуковых колебаний и с механизмом компенсационных подач по мере их износа, управляемым от вибродатчика, привод рабочих органов выполнен в

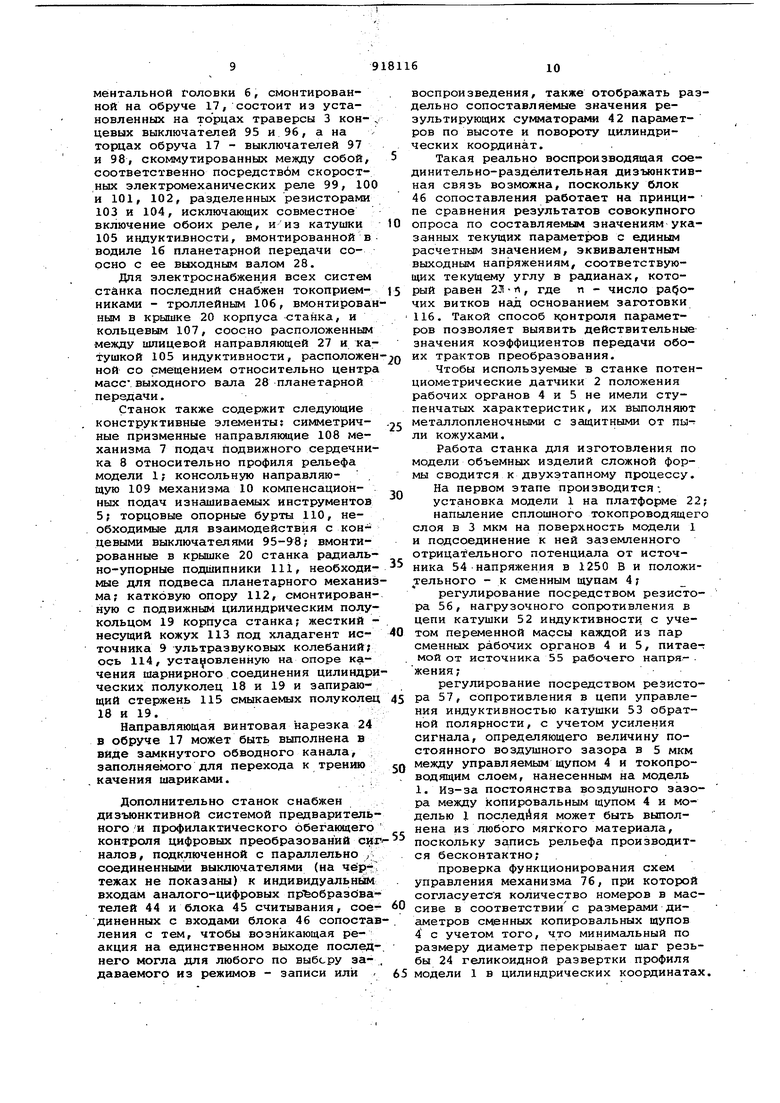

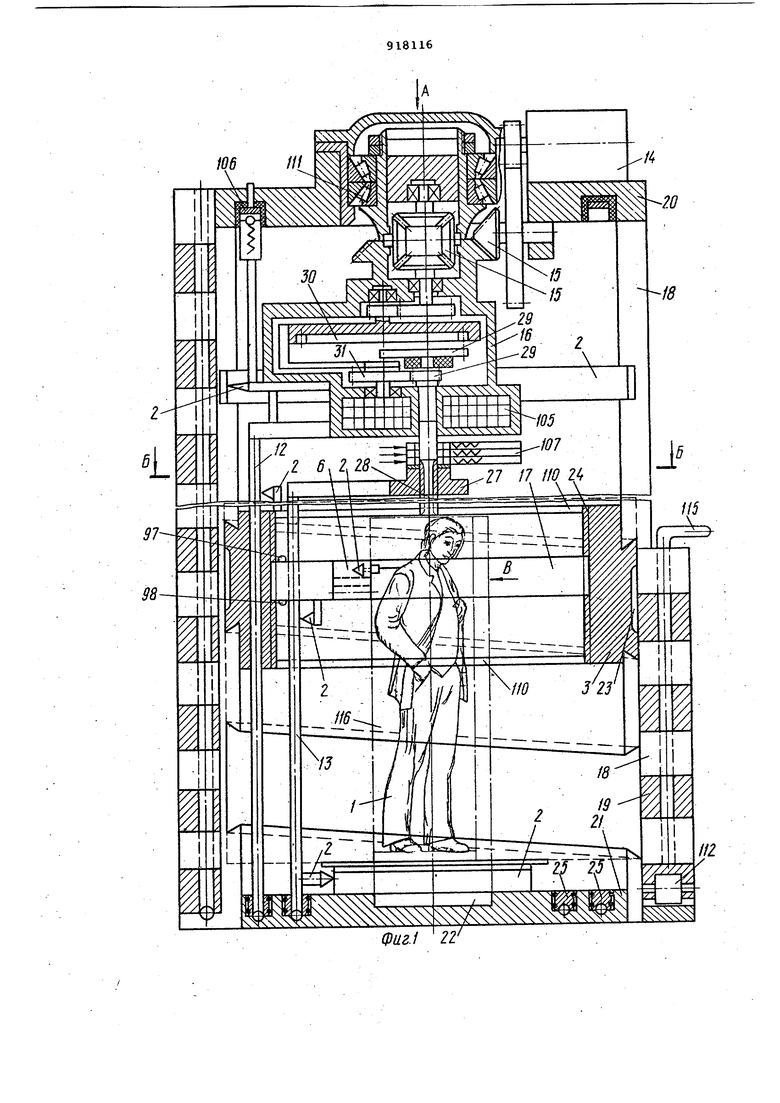

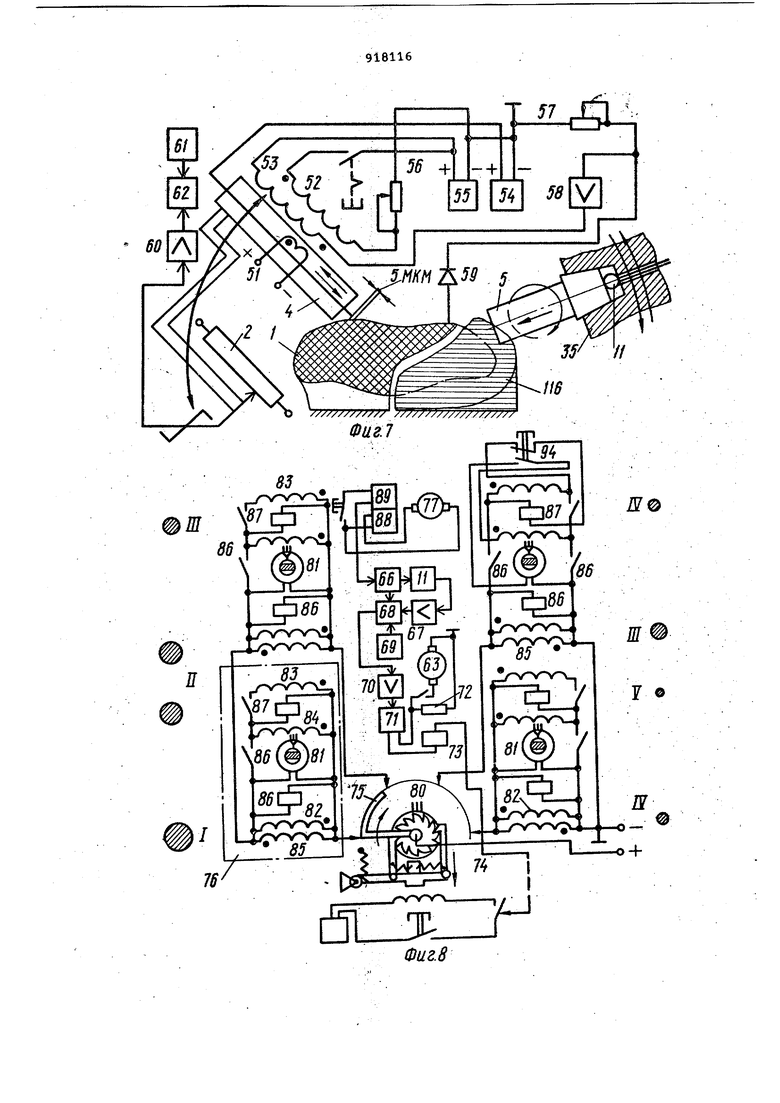

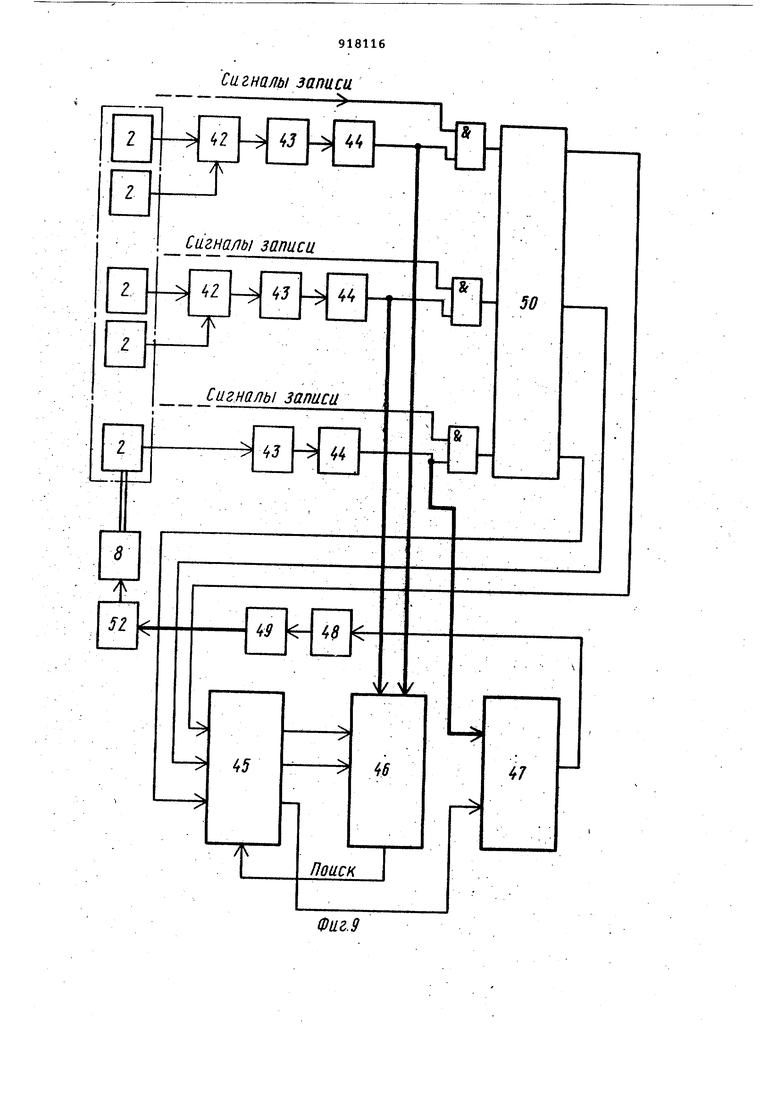

20 виде Г-образных рычагов, связанных с траверсой и инструментальной головкой, кинематически соединенных между собой электродвигателя, дифференциального .механизма И соосно ус25тановленной с ним планетарной передачи , водило которой является корпусом дифференциального механизма, связанного с Г-образным рычагом траверсы, элемент крепления инст зумен30тйльной головки выполнен в виде обруча, корпус станка выполнен в виде шарнирно соединенных между собой ци линдрических полуколец, верхняя час которых имеет крьашсу, а нижняя - дно центральная часть которого несет платформу для размещения на ней изделия и внутреннюю винтовую направляющую для размещения в ней траверсы, выполненной в виде кольца, внутренняя часть которого имеет нарезку для размещения в ней обруча, дно ;имеет кольцевые канавки, траверса и обруч - радиальные сквозные пазы дл размещения в них Г-образных рычагов причем Г-образный .рычаг инструментальной головки шлицевую направляющую для разм,1дения в ней одного из концов выходного вала планетарной передачи, установленного с возможностью продольного перемещения относительно корпуса дифференциального механизма, а другой его конец имеет шестерни для контактирования их с шестернями планетарной передачи, при этом потенциометрические датчики положения установлены на корпусе дифференциального механизма, траверсе, обруче, инструментальной головке, Г-образных рычагах и платформе. Инструментальная головка состоит из кинематически соединенных между собой электродвигс-теля, многовыходного редуктора и ряда цилиндрических корпусов, размещенных на кольцевой линии на одинаковом расстоянии от оси симметрии головки, а каждый из цилиндрических корпусов имеет закрепленные на подвижном сердечнике механизма подачи инструментов шпин: дель и шестерни, причем одна из шес1терен установлена на шпинделе с воз можностью его продольного перемещения и имеет торцовые зубья, а другая закреплена на подвижном сердечнике и имеет ответные торцовые и боковые зубья, при этом многовьЬсодной редуктор установлен по оси симметрии головки, его выходные пары контактируют с боковыми зубьями шестерен, а вибродатчик закреплен в шпинделе и контактирует с нерабочим торцом инструмента. Схема воспроизведения записи рель ефа модели от потенциометрических датчиков положения приводных рабочих органов состоит и.з сумматоров резуль тирующих положений в цилиндрических координатах по высоте и по повороту траверсы и радиальной подачи инструментальной головки, блоков памяти, необходимых для стробирования рабочих сигналов, аналого-цифровых преоб рагзователей цилиндрических координат и радиальной подачи, блока считывания сигналов записи, блока сопоставления цилиндрических координат, блок совпадения результирующей радиальной координаты, цифро-аналогового преобразователя, усилителя, при-этом вы- ходы сумматоров соединены с выходами блоков памяти, .выходы которых соединены с входами аналого-цифровых преобразователей цилиндрических координат г выходы которых соединены с одними из входов блока сопоставления, другие входы которого соединены с одними из выходов блока считывания, одни из входов которого соединены с блоком записи, а другой из входов соединен с выходом блока сопоставления, другой из выходов блока считыванйя соединен с одним из входов блона совпадения, другой из входов которого соединен с выходом аналогоцифрового преобразователя радиальной подачи, а выход блока совпадения (соединен с входс « цифро-аналогового преобразователя, выход которого соединен с входом усилителя, выход коjTOporo соединен с механизмом подачи инструментов, механически соединенным с потенциометрическим датчиком положения радиальной подачи инструментов. На фиг. 1 изображен станок в разрезе; на фиг. 2 - вид А на фиг. 1; на фиг. 3 - разрез Б-В на фиг. 1; на фиг. 4 - вид В на фиг. 1; на фиг. 5 - разрез Г-Г на фиг. 4; на фиг.6 - принципиальная электросхема, управляющая реверсивными движениями траверсы и головки; на фиг. 7 электросхема записи рельефа модели .по положении} потенциометрйческого датчика радиальной подачи щупа; на Ф.иг. 8 - совмещенная структурноФункциональная электросхана последовательной смены рабочих органов в порядке уменьшения их размеровпо диаметру и кокшенсации их износа; на фиг. 9 - блок-схема воспроизведения записи рельефа модели от потенциометрических датчиков положения в цилиндрических координатах; на фиг. 10 - диаграмма алгоритма программирования в цилиндрических координатах. . ; Станок для изготовления по модели объемных изделий сложной формы содержит схему воспроизведения записи рельефа модели 1 от потенциометрических датчиков 2 положения приводных рабочих органов, размещенных на траверсах 3 в порядке уменьшения их размеров п6 диаметру и выполненных в виде наборов сменных пар копировсшьщах щупов 4, установленных с постоянным воздушным зазором относительно модели 1 и рабочих инструментов 5, закрепленных в головке б и взаимодействующих с механизмом 7 их подачи, именхцим подвижный сердечник 8, и связанных с источнике 9 ультразвукавых колебаний и с механизмом 10 компенсационных подач по

мере их износа, управляемым от виб родатчика 11.

Привод рабочих органов выполнен в виде Г-обраэных рачагоъ 12 я 13, связанных с траверсой 3 и инструментальной головкой 6, кинематически соединенных между собой электродвигателя. 14, дифференциального механизма 15 и соосно установленной с ним планетарной передачи, водило 16 которой является корпусом дифференциального, механизма 15, связанного с Г-образным рычагом 12. Элемент крепления инструментальной головки 6 выполнен в виде обруча 17. Корпус станка выполнен в виде шарнирно сое«диненных между собой цилиндрических полуколец 18 и 19, верхняя часть которых имеет крышку 20, а нижняя дно 21, центральная часть которого несет платформу22 для размещения на ней изделия.

Цилиндрические полукольца 18 и 19 выполнены с внутренней винтовой направляющей 23 для размещения в ней траверсы 3, выполненной в виде кольца, внутренняя часть которого имеет винтовую нарезку 24 для размещения в ней обруча 17. Дно 21 выполнено с кольцевыми канавками 25. Траверса 3 и 17 выполнены с радиальными сквозными пазами 26. для размещения в них Г-образных рычагов 12 и 13.

Г-образный рычаг 13 имеет шлицевую направляющую 27 для размещения в ней одного из концов выходного вала 28 планетарной передачи, установленного с возможностью продольного перемещения относительно корпуса дифференциального механизма 15, а другой его конец имеет ступенчатую шестерню 29 для попеременного зацепления с шестернями 30 и 31 трехрядного сателлита, третья шестерня которого состоит в постоянном зацеплении с выходной шестерней дифференциального, механизма 15.

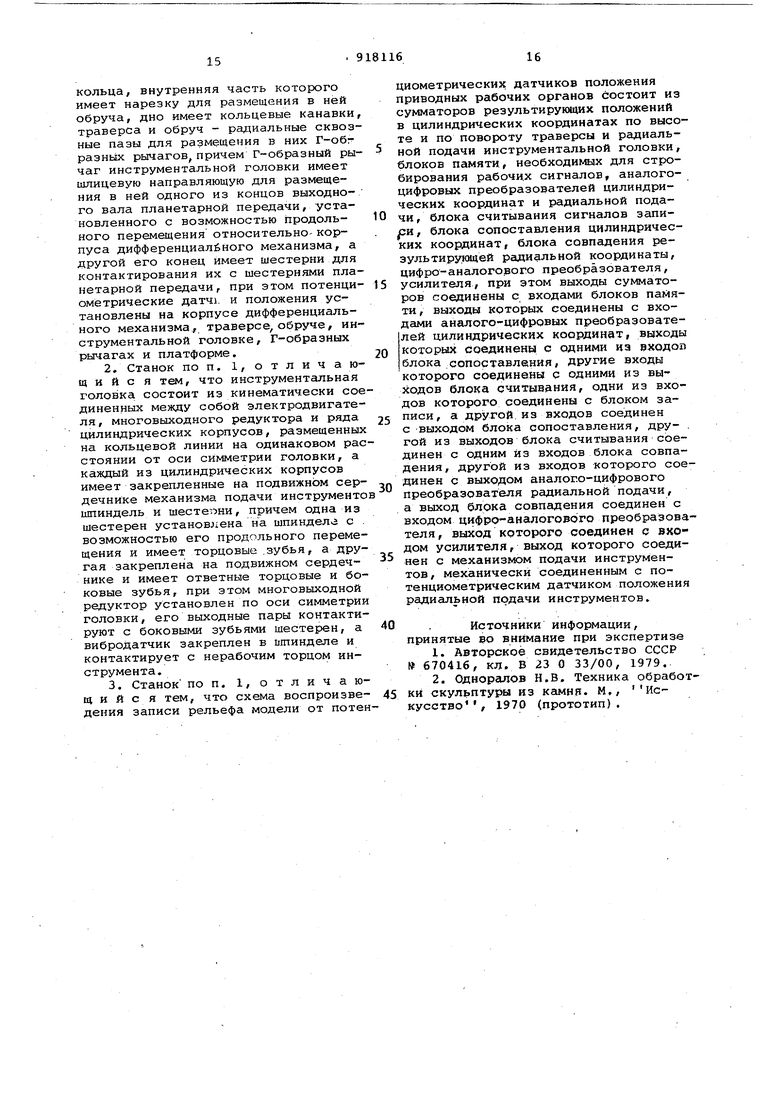

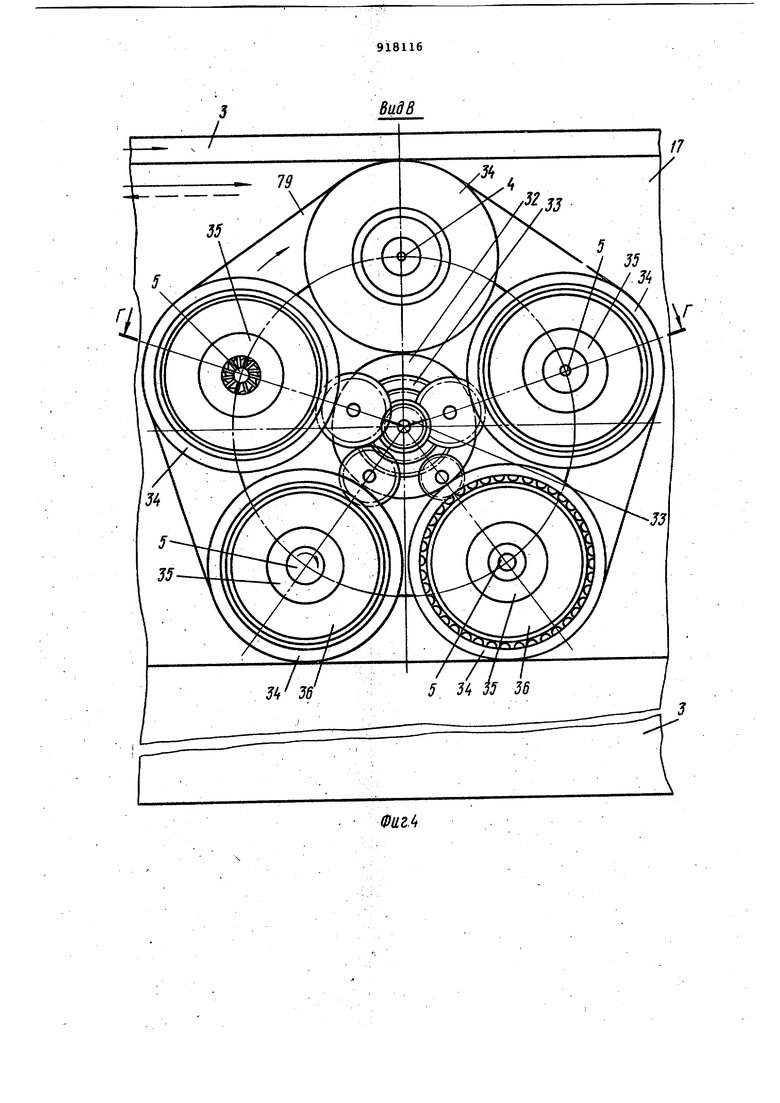

Потенциометрические датчики 2 положения рабочих органов 4 и 5 установлены на корпусе дифференциального механизма 15, траверсе 3, обруче 17, инструментёшьной головке 6, Г-образных рычагах 12.и.13 и платформе 22.Инструментальная головка б состоит из кинематически соединенных между собой электродвигателя 32, многовыходного редуктора 33, и ряда линдрических корпусов 34, размещенных по кругу на одинаковом расстоянии от оси симметрии головки 6. .

Каждый из цилиндрических корпусов 34 имеет закрепленные на подвижном сердечнике 8 механизма 7 .подачи рабочих органов шпиндель 35 и шестерни 36 и 37. Одна из шестерен 36 установлена на шпинделе 35 с возмож ностью его продольного перемещения

и имеет .торцовые зубья 38, а другая шестерня 37 установлена с возможностью вращения на подвижном сердечнике 8 и имеет ответные торцовые 39 и боковые 40 зубья.

Многовыходной редуктор 33 установлен по оси симметрии головки 6, его выходные пары 41 контактируют с боковыми зубьями 40 шестерен 37. Вибродатчики 11 закреплены в шпинделях 35

0 и контактируют с нерабочими торцами инструментов 5. f.

Схема воспроизведения записи рельефа модели 1 от потенциометрических датчиков 2 положения копировальных

5 щупов 4 состоит из сумматоров 42 результирующих положений в цилиндрических координатах по высоте и по повороту траверсы 3 и радиальной подачи инструментальной головки 6, блоков 43памяти, необходимых для стробирования рабочих сигналов, аналогоцифровых преобразователей 44 цилиндрических координат и радиальной подачи, блока 45 считывания сигналов записи, блока 46 сопоставления цилиндрических координат, блока 47 совпадения .результирующей радиальной координаты, цифтэо-аналогового преобразователя 48 и усилителя 49 Выходы сумматоров 42 соединены с

входами блоков 43 памяти, выходы

которых соединены с входами аналогоцифровых преобразователей 44 цилиндрических координат, выходы которых соединены с одними из входов блока .

5 46 сопоставления, другие входы которого соединены с одними из выходов блока 45 считывания, одни из входов которого соединены с блоком 50 записи, а другой вход - с выходом блока 46 сопоставления, другой из выходов блока 45 считывания соединен с одним из входой блока 47 совпадения, другой из входов которого соединен с выходом аналого-цифрового преобразователя 44 радиальной подачи, а выход блока 47 совпадения соединен со входом цифро-аналогового преобразователя 48, выход которого соединен с входом усилителя 49, выход которого соединен с .механизмом 7 подачи инструментов 5, механически соединенный с потенциометрическим датчиком 2 положения по радигшьной подаче инструментов 5.

Подвижный электрод последнего закреплен на -цилиндрическом корпусе 34 головки 6, а неподвижный - на ее обруче 17.

Подвижные электроды потенциометрических датчиков 2 положения приводных пар рабочих органов 4 и 5 в цилиндрических координатах по высо е закреплены на одном из торцов Kohbцевой траверсы 3 и на обруче 17 головки 6 напротив сквозных пазов 26,а

5 их неподвижные электроды - в продольной средней части их ведущих Г-образных рычагов 12 и 13.

Подвижные электроды потенциометрических датчиков 2 положения приводных рабочих органов 4 и 5 по повороту закреплены на водиле 16 планетарной передачи и на нижней части Г-образного рычага 13 головки 6, а их неподвижные электроды - в проточке со стороны внутренней поверхности цилиндрических полуколец 18 и 19 и вокруг цилиндрической обечай-ки под платформой 22. .

Механизм 7 подачи рабочих органов 4 и 5 состоит из подвижного сердечника 8, в котором вмонтирована катушка 51 индуктивности, взаимодействующая с двумя неподвижными катушками 52 и 53, последняя из которых, обратной полярности, смонтирована на обруче 17 головки 6.

Катушки 52 и 53 индуктивности питаются от спаренных источников стабилизированного напряжения 54 и рабочего напряжения 55,. цепь которых содержит два резистора 56 и 57 переменного сопротивления, усилитель 58 и диод 59, а связанная с ними схема записи рельефа модели 1.от потенциометрического датчика 2 положения копировального щупа 4 содержит усилитель 60, генератор 61 намагничивания и головку 62 записи.

Механизм 10 компенсационных подач инструментов 5 по мере их износа состоит из электродвигателя 63 с четырехступенчатым редуктором 64 с выходной червячно-реечнрй парой 65 и связнн со схемой управления, содержащей эталонный датчик 66 уровня вибрации в рабочей зоне, выполненный в виде опорного источника стабилизированного напряжения, пропорционального установленньм уровням вибрации в зоне обработки для каждого из сменных инструментов 5, выраженному по плотности noToi;ta энергии переменного электромагнитного поля, например, в виде вектора Пойнтинга, численно равного для любого из сечений сменного инструмента, переносимой за единицу времени энергии через единицу площади обрабатываемой поверхности, перпендикулярной к направлению распространения энергии. В механизм 10 также входит питаемый от опорного источника 66 вибродатчик 11, выход которого соединен с входом дифференциального усилителя 67, выход которого соединен с одним из входов измерительного моста 68, два другие входа которого соединены с выходом опорного источника 66 и с выходом .второго опорного источника 69 стабилизированного напряжения, напряжение которого пропорционально минимальным уровням вибрации при. обработке камня.Выход измерительного моста 68 соединен с входом усилителя 70, выход которого соединен с входом дешифратора 71, один из выходов которого соединен посредством нагрузочного резистора 72 с электродвигателем 63 механизма 10 компенсационных подач инструментов 5 по мере их износа, а другой из выходов соединен посредством реле 73 времени холостого прохода с , входом приводного механизма 74 шагб0вого распределителя 75, последовательно соединенного с входами функциональных групп схемы управления механизма 76 смен рабочих органов 4 и 5; в порядке уменьшения их размеров

5 по диаметру.

Каждая из функциональных групп схемы управления Механизма 76 смен рабочих органов 4,5, последовательно соединенная с выходными контактами шагового распределителя 75, включена в цепь управляемого по углу поворота привода 77 усиления момента выходной червячной пары 78, колесо которой сцентриров ано через источник

5 9 ультразвуковых колебаний с основанием 79 цилиндрических корпусов 34 инструментальной головки 6 и с ее электродвигателем 32 многовыходного редуктора 33.

0

Эти функциональные группы состоят из включенных в цепь шагового распределителя 75, сельсина-датчика 80 и сельсина-приемника 81, катушек 82-85 индуктивности, последняя из которых

5 обратной полярности, двух последовательно соединенных реле 86 и 87 времени, пропорциональных по силе тока массам сменных рабочих органов 4 и 5 и из спаренных источников постоянного напряжения - рабочего 88 и ис0пользуемоГо для управления 89.

Катушки 85 индуктивности закреплены в цилиндрических корпусах 34 инструментальной головки 6 непосредственно над ее основанием 79, на

5 продолжении последних размещены катушки 84, а катушки 83 подвижно установлены относительно последних и закреплены на их чашеобразных сердечниках 90, верхние края которых

0 контактирую1Т с подпружиненными роликовыми рычагами 91, взаимодействующие с подпружиненными пружинами 92 сердечниками 93, соосно смонтированными на подшипниках качения со шпин5делями 35, в хвостовых частях которых вмонтированы катушки 82 индуктивности. .

С выходными контактами шагового .распределителя 75 соединены катушки

0 85 обратной полярности.

Функциональнее; группы схемы управления механизма 76 смен рабочих органов 4 и 5 снабжены тумблерами 94.

Электросхема управления реверсирующими движениями траверсы 3 и инстру5ментальной головки 6, смонтированной на обруче 17, состоит из установленных на торцах траверсы 3 кон- цевых выключателей 95 и 96, а на торцах обруча 17 - выключателей 97 и 98, скоммутированных между собой, соответственно посредствбм скоростных электромеханических реле 99, 100 и 101, 102, разделенных резисторами 103 и 104, исключающих совместное включение обоих реле, и из катушки 105 И1ЩУКТИВНОСТИ, вмонтированной в водиле 16 планетарной передачи сорсно с ее выходным валом 28. Для электроснабжения всех систем станка последний снабжен токоприемниками - троллейным 106, вмонтирован ным в крышке 20 корпуса станка, и кольцевым 107, соосно расположенным между ышицевой направляющей 27 и катушкой 105 индуктивности, расположен ной со смещением относительно центра масс, выходного вала 28 планетарной передачи. Станок также содержит следующие конструктивные элементы} симметричные призменные направляющие 108 механизма 7 подач подвижного сердечника 8 относительно профиля рельефа модели 1; консольную направляющую 109 механизма 10 компенсационных подач изнашиваемых инструментов 5; торцовые опорные бурты 110, необходимые для взаимодействия с концевыми выключателями 95-98; вмонтированные в крышке 20 станка радиально-упорные подшипники 111, необходимые для подвеса планетарного механиз ма; катковую опору 112, смонтированную с подвижным цилиндрическим полукольцом 19 корпуса станка; жесткий несущий кожух 113 под хладагент источника 9 ультразвуковых колебаний; ось 114, уста1 овленную на опоре качения шарнирного соединения цилиндри ческих полуколец 18 и 19 и запирающий стержень 115 смыкаемых полуколец 18 и 19. Направляющая винтовая нарезка 24 в обруче 17 может быть выполнена в виде замкнутого обводного канала, заполняемого для перехода к трению качения шариками. Дополнительно станок снабжен дизъюнктивной системой предварительного /и профилактического обегающего контроля цифровых преобразований сиг налов, подключенной с параллельно ; соединенными выключателями (на чёртежах не показаны) к индивидуальным входам аналого-цифровых прёобраз вателей 44 и блока 45 считывания, соединенных с входами блока 46 сопостав ления с тем, чтобы возникающая реакция на единственном выходе последнего могла для любого по выберу задаваемого из режимов - записи или воспроизведения, также отображать раздельно сопоставляемые значения результирующих сумматорами 42 параметров по высоте и повороту цилиндрических координат. , Такая реально воспроизводящая соединительно-разделительная дизъюнктивная связь возможна, поскольку блок 46 сопоставления работает на принци- пе сравнения результатов совокупного опроса по составляемьм значениям указанных текущих парс1метгюв с единым расчетным значением, эквивалентным выходным нап15яжениям, соответствующих текущему углу в рс1дианах, который равен 2Лrt , где п - число paQoчих витков над основанием заготовки 116. Такой способ к,онтроля параметров позволяет выявить действительныезначения коэффициентов передачи обоих трактов преобразования. Чтобы используемые в станке потенциометрические датчики 2 положения рабочих органов 4 и 5 не имели ступенчатых характеристик, их выполняют металлопленочными с защитными от пыли кожухами. Работа станка для изготовления по модели объемных изделий сложной формы сводится к двухэтапному процессу. На первом этапе производится : установка модели 1 на платформе 22; напыление сплошного токопроводящего слоя в 3 мкм на поверхность модели 1 и подсоединение к ней заземленного отрица ельного потенциала от источника 54 напряжения в 1250 В и положительного - к сменным щупам 4; регулирование посредством резистора 56, нагрузочного сопротивления в цепи катушки 52 индуктивности с учетом переменной массы каждой из пар сменных рабочих органов 4 и 5, питае-г мой от источника 55 рабочего напря- жения; регулирование посредством резистора 57, сопротивления в цепи управления индуктивностью катушки 53 обратной полярности, с учетом усиления сигнала, определяющего величину постоянного воздушного зазора в 5 мкм между управляемым щупом 4 и токопроводящим слоем, нанесенным на модель 1. Из-за постоянства воздушного зазора между копировальным щупом 4 и моделью 1 последАяя может быть выполнена из любого мягкого материала, поскольку запись рельефа производится бесконтактно; проверка функционирования схем управления механизма 76, при которой согласуется количество номеров в массиве в соответствиис размерами диаметров сменных копировальных щупов 4 с учетом того, что минимальный по размеру диаметр перекрывает шаг резьбы 24 геликоидной развертки профиля модели 1 в цилиндрических координатах. Предусмотрена возможность исполБ зования рабочего органа, диаметр ко торого в несколько раз меньше шага резьбы.24. На втором этапе производится: установка заготовки 116 на платформе 22 на место Модели 1, предварительно размещается траверса 3 в предусмотрейной внутри корпуса станка заборной части, для чего необходимо временно отключить от цепи питания концевой выключатель 95; подбор рабочих,инструментов 5 с оптимальной геометрией углов заточки режущих кромок, от которых зависит производительность, стойкость и качество обработки поверхности, осуществляется с учеаом допускаемой ско рости резания в зависимости от сост ва и размеров зерен обрабатываемой каменной породу, свойств охлаждающей жидкости, и с учетом того, чтоинстр мент 5 совершает под действием наложенного ультразвука гармоническое колебательное движение, но при сближении- торца инструмента с обрабатываемой поверхностью в некоторый момент времени какое-либо из откалываемых зерен камня оказывается зажато между ними и внедряется в обе поверх ности, при этом в обрабатываемой хрупкой поверхности камня мгновенно образуется выкол, а поскольку пласти чески деформируе- ая поверхность инструмента самозатачивается после ряда циклов обработки, то характер внедрения откалываемых зерен в повер ность инструмента определяется велич ной действующих сил в процессе обработки камня от механизма 10 компенсационных подач. При этом, регулиров ку микроподачг осуществляют изменением входногонапряжения на электродвигатель 63. Этот процесс самозатачивания инструмента 5 обусловлен его непрерывным перемещением при обработке камня относительно последнего, как за счет их взаимных проскаль зываний, так и за счет дополнительной акустической кавитации с неодина ковой скоростью течений откалываемых зерен обрабатываемого камня относительно перемещающегося инструмента 5 попутное удаление накапливаемых отходов зерен обрабатываемой каменной породы посредством непрерывной вытяжной вентиляции. Для повышения стойкости инструме тов 5 выходные пары 41 многовыходно jrp редуктора 33 рассчитаны на получ ние скорости вращения инструментов обратно пропорционально размерам их дидметров. Для эффективной обработки заготов ни Il6 сначала на этом этапе закрепляют в шпиндель 35 один, наибольший по размеру диаметра , инструмент 5, которым ведут обраезотку до тех пор, пока камень не напомнит общих очертаний изделия; и лишь затем, со все более частЕдми заменами и с последовательными дополнениями в шпинделях 35 можно закреплять по одному соседствующему инструменту 5. Сущность работы механизма 76 смены рабочих органов 4 и 5 сводится к следующему двухэтапному процессу; а)выведение из зоны обработки отработавшего-инструмента 5 с поворотом инструментальной головки 6 на заданный угол, обусловленный общим числом рабочих органов; б)замена отработавшего инструмента инструментом меньшего размера по диаметру. При этом сигналы из выхода реле 73 времени, равные полному сменному циклу холостого хода рабочих органов 4 и 5, поступают на приводной механизм 74 шагового распределителя 75, подключая последовательно П9ложительный потенциал спаренных источников напряжения 88 и 89 в катушки 85 индуктивности обратной полярности для вывода из зоны обработки сперва наиболее крупного по размерам диаметра рабочих органов 4 и 5, посредством втягивания подвижного сердечника 93, при одновременном включении реле 86 времени, поворота инструментальной головки 6 на заданный угол, последовательного включения реле 87 времени, и катушки 83 индуктивности, вмонтированной в чашеобразный сердечник 90 соседнего цилиндрического корпуса 34 , который затем освобождает свой подвижный сердечник 98.от захватывающих его. роликовых рлчагов 91 и под воздействием освобождаемой пружины 92 сжатия подводит-в зону обработки очередные сменные рабочие органы 4 и 5. Цикличные изменения направлений «рабочих.ходов траверсы 3 по винтовой направляющей 23 основного корпуса станка осуществляются переключением полярности электродвигателя 14, цепь которого связана с переключающими контактами скоростных электромеханических реле 99 и 100, разделенных резистором 103, исключающий их совместное включение и последовательно срабатывающих от концевых выключателей 96 и 95 с нормально замкнутыми контактами, а изменение направления вращения независимого движения инструментальной головки 6 по резьбе 24 от направления движения электродвигателя 14 осуществляется переключением полярности в катушке 105 индуктивности при попеременном отключении нормально замкнутых концевых выключателей 97 и 98, соответственно включенных в цепи, .разделенной резистором 104 реле 102 и 101, переключающие контакты которых соединены с крайними витками катушки 105 индук тивности , сердечником которой является выходной вал 28, ступенчатая шестерня 29. которого в соответствии с сигналами попеременно вступает то во внутреннем зацеплении с шестерней 30, то во внешнем - с шестерней 31. Водило 16, будучи жестко скреплен ным с Г-образным рычагом 12, сообщает движение траверсе 3 по винтовой направляющей 23, в пределах рабочего и заборного диапазонов относитель но основного корпуса станка, а шлицевая направляющая 27 выходного вала 28 планетарной передачи сообщает инт струментальной головке 6 направленно движение в пределах винтовой нарезки 24 траверсы 3. Темп процесса записи от потенциометрических датчиков 2 относительно .положения fto высоте и повороту траверсы 3 и обруча 17 в цилиндрических координатах, независящих от формы я характера рельефа модели 1 при стопорении трехрядного сателлита на водиле 16, определяется из расчета постоянства отношения скоростей шестерен 30 и 31 к скоростям ступенчатой шестерни 29 выходного вала 28. Радиальные подачи сменных щупов 4 относительно модели 1 полностью обусловлены характером конкретно записываемого рельефа, определяемого механизмом 7 подачи рабочих органов. Процесс же воспроизведения записи рельефа модели 1 на заготовке 116 осуществляется посредством сумматора 42 результирующих, н:езависимых друг от друга положений по высоте и повороту рабочего инструмента 5 в инструментальной головке 6 относительно траверсы 3 и основного корпу-г са станка. Непрерывность, обработки заготов-. ки 116 по всему объему изделия обеспечивается благодаря крупному шагу перемещения траверсы 3 по винтовой направляющей 23 вокруг обрабатываемого изделия при ускоренном реверси)ующем вращении обруча 17 в пределах винтовой многовитковой нарезки 24. В зависимости от физико-механичес ких свойств выбранных каменных пород заготовок 116, определяемых минера лб гической шкалой твердости, заточка многолезвийных инструментов 5 производится под различными углами наклона главной режущей кромки и с соответствующими им углами заострения пр глубине лезвия, зависимой от размера их зерен, которые часто колеблятся от 0,02 до 2,25 мм, с учетом чего соответственно прим:еняются для улучшения условия самозатачивания в процессе обработки камня как электрофизические способы заточки (анодномеханические, электроискровые и ультразвуковые), так и абразивные. Благодаря предложенной схеме воспроизведения записи рельефа модели 1, органически связанной с самой кинематикой станка, обеспечивается ведение непреиавной обработки заготовки 116 по всему объему. Использование предлагаемого станка взамен традиционных пунктировальных приспособлений перенесения размеров , непрерывной .записи и воспроизведения в каменные пробы рельефа Модели 1, выполненной в любом мягком материале, повыаает производительность труда и может способствовать ускорению развития и распространению лучших образцов скульптурных произведений. Формула изобретения 1. Станок для изготовления по модели Ьбъемных изделий сложной формы, содержащий схему воспроизведения записи рельефа модели от потенциометрических датчиков положения приводных рабочих органов, размещенных на траверсах в порядке уменьшения их размеров по диаметру и выполненных в виде наборов сменных пар копировальных щупов, установленных с постоянным воздушным зазором относительно модели, и рабочих инструментов, закрепленных в головке и взаимодействующих с механизмом их подачи, имеющим подвижныйсердечник, и связанных с источником ультразвуковых колебаний и с механизмом компенсационных подач по мере их износа, управляемым от вибродатчика, отличающийся тем, что, с целью повышения производительности труда путем непрерывной обработки изделий по всему объему, привод рабочих органов выполнен в виде Г-образных рЫчагов, связанных с траверсой и инструментальной головкой, кинематически соединенных между собой электродвигателя , дифференциального механизма и соосно установленной с ним планетарной передачи, водило которой является корпусом дифференциального 4еханизма, связанного с Г-образным рычагом траверсы, элемент крепления инструментальной головки выполнен в виде обруча, корпус станка выполнен в виде шарнирно соединенных между собой цилиндрических полуколец, верхняя часть которых имеет крынку, а нижняя дно, центральная часть которого несет платформу для размещения на ней изделия и внутреннюю винтовую направляющую для размещения в ней траверсы, выполненной в виде

кольца, внутренняя часть которого имеет нарезку для размещения в ней обруча, дно имеет кольцевые канавки траверса и обруч - радиальные сквозные пазы для размещения в них Г-обг разньЬс рычагов, причем Г-образный рычаг инструментальной головки имеет шлицевую направляющую для размещения в ней одного из концов выходного вала планетарной передачи, установленного с возможностью продольного перемещения относительно- корпуса дифференциального механизма, а другой его конец имеет шестерни для контактирования их с шестернями планетарной передачи, при этом потенциомётрические датч1. и положения установлены на корпусе дифференциального механизма, траверсе, обруче, инструментальной головке, Г-обраэных рычагах и платформе.

2.Станок по п. 1, о т л и ч а и и с я тем, что инструментальная головка состоит из кинематически соединенных между собой электродвигателя, многовыходного редуктора и ряда цилиндрических корпусов, размещенных

на кольцевой линии на одинаковом расстоянии от оси симметрии головки, а каждый из цилиндрических корпусов имеет закрепленные на подвижном сердечнике механизма подачи инструменто шпиндель и шестерни, причем одна из шестерен установлена на шпинделчг с . возможностью его продольного перемещения и имеет торцовые .зубья, а другая закреплена на подвижном сердечнике и имеет ответные торцовые и боковые зубья, при этом многовыходной редуктор установлен по оси симметрии головки, его выходные пары контактируют с боковыми зубьями шестерен, а вибродатчик закреплен в шпинделе и контактирует с нерабочим торцом инструмента,

3.Станок по п. 1, отличающий с я тем, что схема воспроизведения записи рельефа модели от потенциометрических датчиков положения приводных рабочих органов состоит из сумматоров результирующих положений в цилиндрических координатах по высоте и по повороту траверсы и радиальной подачи инструментальной головки, блоков памяти, необходимых для стробирования рабочих сигналов, аналогоцифровых преобразователей цилиндрических координат и радиальной подачи, блока считывания сигналов запиjpK, блока сопоставления цилиндрических координат, блока совпадения результирующей радиальной координаты, цифро-аналогового преобразователя, усилителя, при этом выходы сумматоров соединены с входами блоков памяти , выходы которых соединены с входами аналого-цифровых преобразователей цилиндрических координат, выходы которых соединены с одними на входов блока сопоставления, другие входы которого соединены с одними из выходов блока считывания, одни из входов которого соединены с блоком записи, а другой, из входов соединен с выходом блока сопоставления, другой из выходов блока считывания соединен с одним из входов блока совпадения, другой из входов которого соединен с выходом аналого-цифрового преобразователя радиальной подачи, а выход блока совпадения соединен с входом цифро-аналогового преобразователя, выход которого соединен с входом усилителя, выход которого соединен с механизмом подачи инструментов, механически соединенным с потенциометрическим датчиком положения радиальной подачи инструментов.

Источники информации, принятые эо внимание при экспертизе

1.Авторское свидетельство СССР № 670416, кл. В 23 О 33/00, 1979.

2.Одноралов Н.В. Техника обработки скульптуры из KeiMHS. М,, Искусство, 1970 (прототип).

Фиг.1 2Г

20

М

| название | год | авторы | номер документа |

|---|---|---|---|

| Станок для изготовления по модели объемных изделий сложной формы | 1982 |

|

SU1084122A2 |

| Копировальный станок для изготовления сопрягаемых элементов | 1978 |

|

SU670416A1 |

| Станок для изготовления объемных деталей по копиру (модели) | 1970 |

|

SU455837A1 |

| ВЫСОКОСКОРОСТНОЙ МЕТАЛЛОРЕЖУЩИЙ ПЯТИКООРДИНАТНЫЙ ЦЕНТР С ТРИПОД-МОДУЛЕМ | 2005 |

|

RU2285602C1 |

| Самонастраивающаяся система программного управления | 1984 |

|

SU1302240A1 |

| СТАНОК ДЛЯ ОБРАБОТКИ СЛОЖНЫХ ПОВЕРХНОСТЕЙВ ПЛИТАХ | 1972 |

|

SU358104A1 |

| СТАНОК ДЛЯ ОБРАБОТКИ ЦИКЛОИДАЛЬНОГО ПРОФИЛЯ ЗУБА ПРЯМО- И КОСОЗУБЫХ ЦИЛИНДРИЧЕСКИХ ЦИКЛОИДАЛЬНЫХ ЗУБЧАТЫХ КОЛЕС | 2018 |

|

RU2688114C1 |

| Станок для изготовления облицовочных плит из природного камня | 1989 |

|

SU1638012A1 |

| ПОЮЗНАП I«•i''-'"'- .-1---^'г- г'^^з! , ДГ№ВНа-1^.А^^. и^^иАл,1^ИЫ1ИОТ^^^-Д. А. Штейн | 1972 |

|

SU355601A1 |

| Измерительная головка | 1990 |

|

SU1780929A1 |

/7

26

23

1± W

г-г

Фиг. 6

Сигналы записи -.

Фиг. 9

Авторы

Даты

1982-04-07—Публикация

1980-01-14—Подача