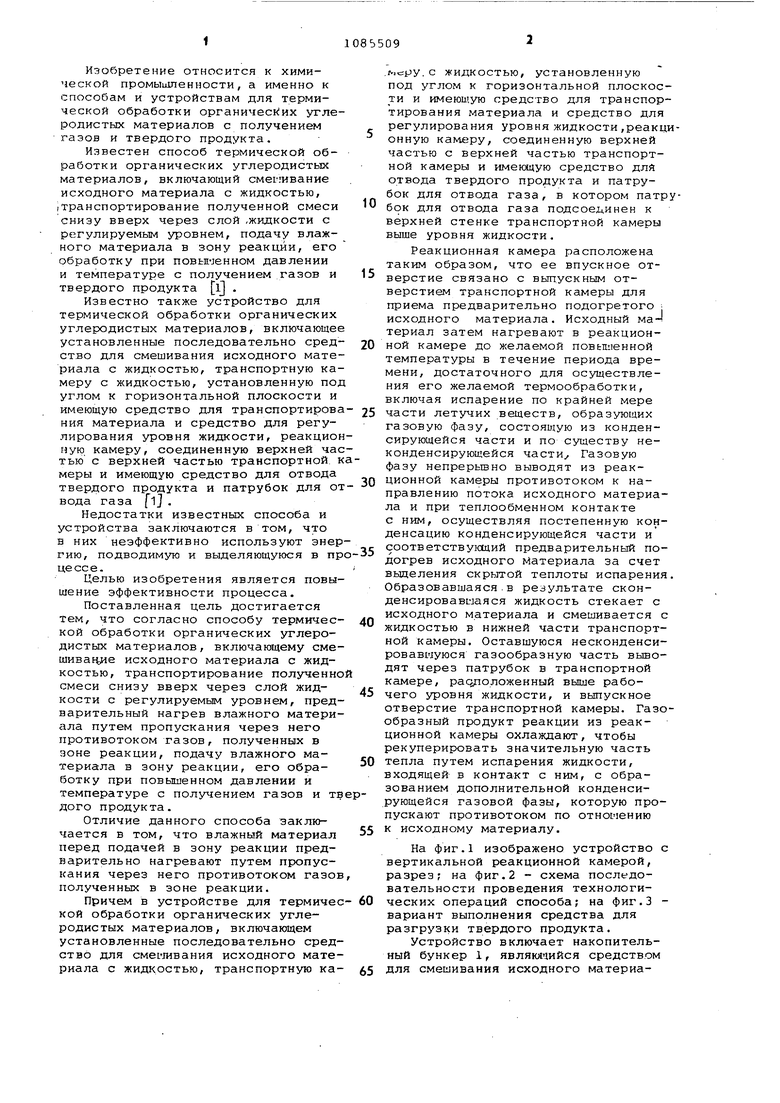

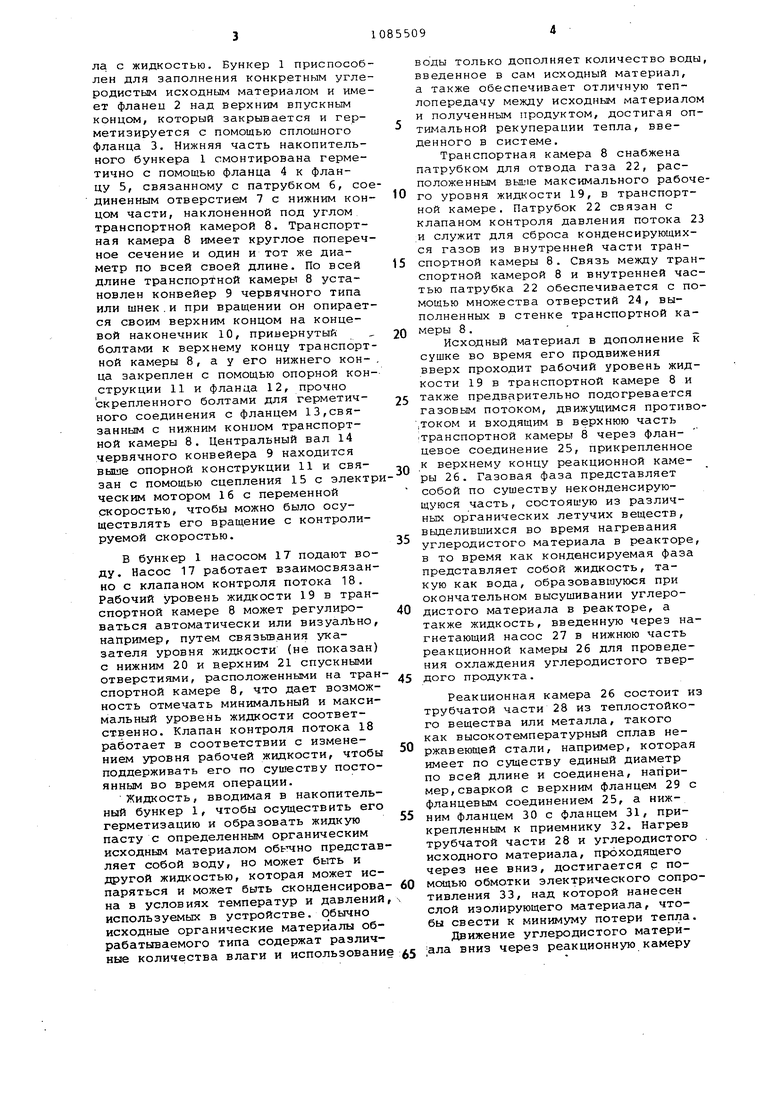

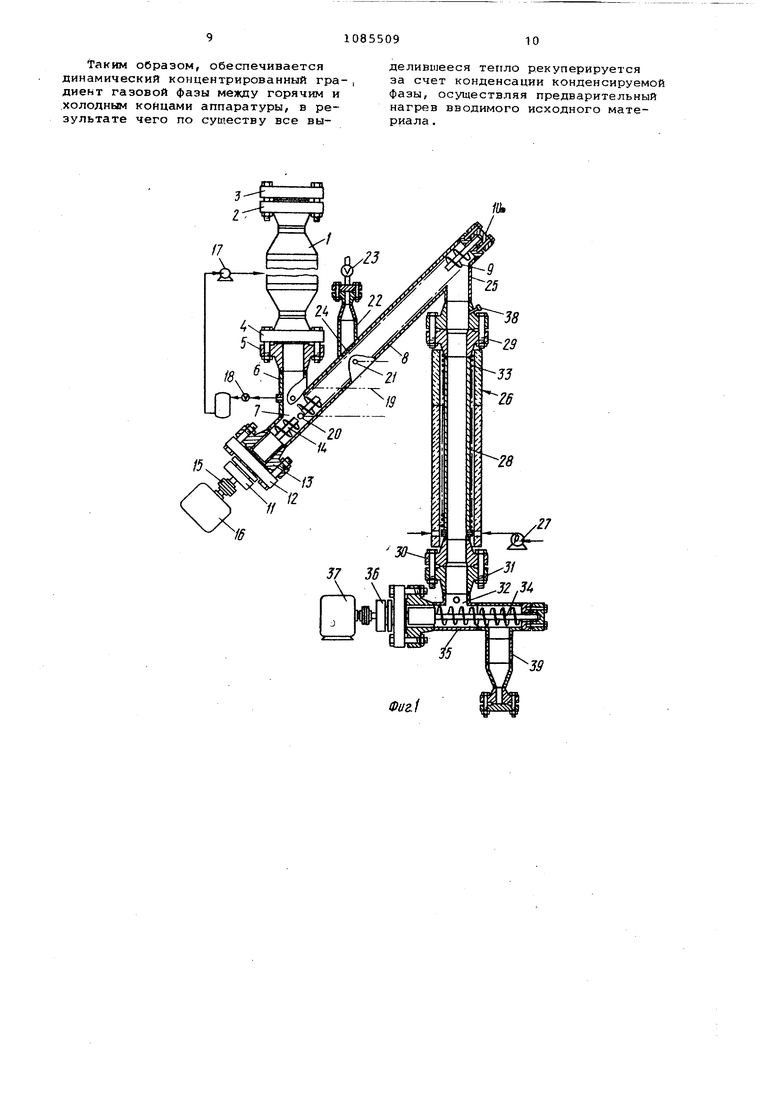

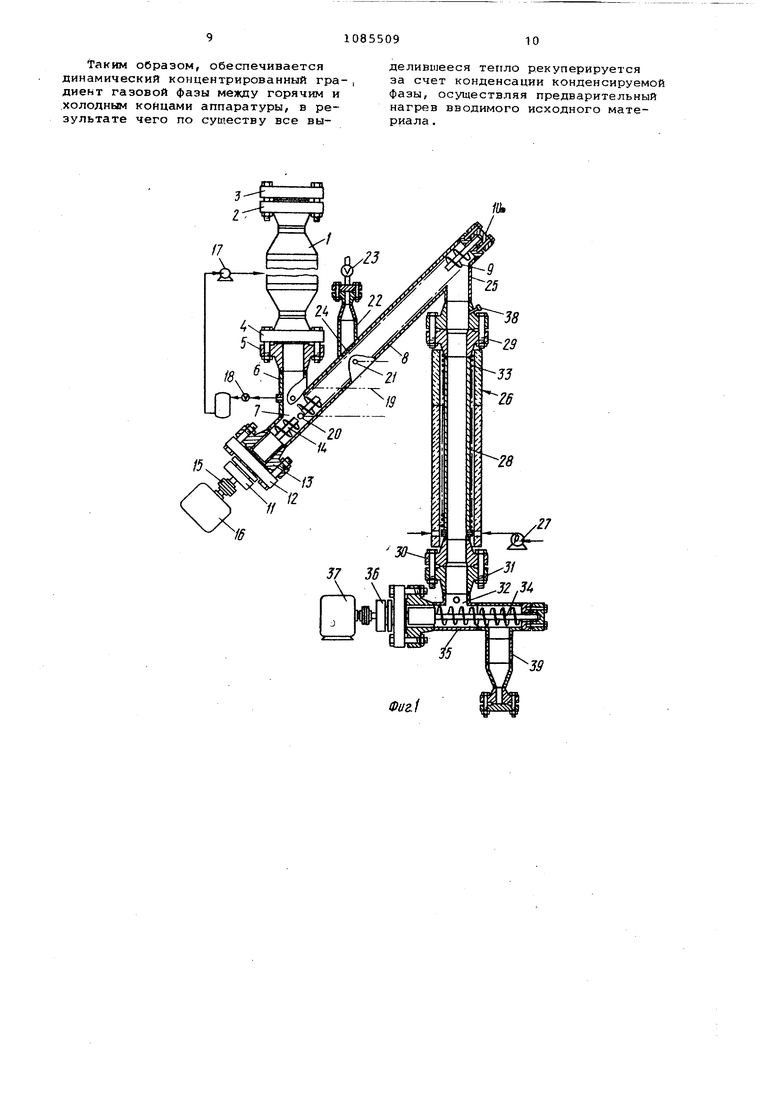

Изобретение относится к химической промышленности, а именно к способам и устройствам для термической обработки органических углеродистых материалов с получением газов и твердого продукта. Известен способ термической обработки органических углеродистых материалов, включающий смешивание исходного материала с жидкостью, (Транспортирование полученной смеси снизу вверх через слой .жидкости с регулируемым уровнем, подачу влажного материала в зону реакции, его обработку при повыленном давлении и температуре с получением газов и твердого продукта ij . Известно также устройство для термической обработки органических углеродистых материалов, включающее установленные последовательно средство для смешивания исходного материала с жидкостью, транспортную камеру с жидкостью, установленную под углом к горизонтальной плоскости и имеющую средство для транспортирова НИН материала и средство для регулирования уровня жидкости, реакцио ную камеру, соединенную верхней час тью с верхней частью транспортной к меры и имеющую средство для отвода твердого продукта и патрубок для о вода газа fij . Недостатки известных способа и устройства заключаются в том, что в них неэффективно используют энер гию, подводимую и выделяющуюся в пр це ее е. Целью изобретения является повы шение эффективности процесса. Поставленная цель достигается тем, что согласно способу термичес кой обработки органических углеродистых материалов, включающему сме шивару1е исходного материала с жидкостью, транспортирование полученно смеси снизу вверх через слой жидкости с регулируемым уровнем, пред варительный нагрев влажного матери ала путем пропускания через него противотоком газов, полученных в зоне реакции, подачу влажного материала в зону реакции, его обработку при повышенном давлении и температуре с получением газов и тв дого продукта. Отличие данного способа заключается в том, что влажный материал перед подачей в зону реакции предварительно нагревают путем пропускания через него противотоком газов полученных в зоне реакции. Причем в устройстве для термиче кой обработки органических углеродистых материалов, включающем установленные последовательно сред ство для сме11ивания исходного мате риала с жидкостью, транспортную ка .fvjcpy. с жидкостью, установленную под углом к горизонтальной плоскости и имеющую средство для транспортирования материала и средство для регулирования уровня жидкости,реакционную камеру, соединенную верхней частью с верхней частью транспортной камеры и имеющую средство дли отвода твердого продукта и патрубок для отвода газа, в котором патрубок для отвода газа подсоединен к верхней стенке транспортной камеры выше уровня жидкости. Реакционная камера расположена таким образом, что ее впускное отверстие связано с выпускным отверстием транспортной камеры для приема предварительно подогретого исходного материала. Исходный материал затем нагревают в реакционной камере до желаемой повышенной температуры в течение периода времени, достаточного для осуществления его желаемой термообработки, включая испарение по крайней мере части летучих веществ, образующих газовую фазу, состоящую из конденсирующейся части и по существу неконденсирующейся части Газовую фазу непрерывно выводят из реакционной камеры противотоком к направлению потока исходного материала и при теплообменном контакте с ним, осуществляя постепенную конденсацию конденсирующейся части и соответствукадий предварительный подогрев исходного Материала за счет выделения скрытой теплоты испарения. Образовавшаяся.в результате сконденсировавшаяся жидкость стекает с исходного материала и смешивается с жидкостью в нижней части транспортной камеры. Оставшуюся несконденсировавиуюся газообразную часть выводят через патрубок в транспортной камере, расположенный выше рабочего уровня жидкости, и выпускное отверстие транспортной камеры. Газообразный продукт реакции из реакционной камеры охлаждают, чтобы рекуперировать значительную часть тепла путем испарения жидкости, входящей в контакт с ним, с образованием дополнительной конденсирующейся газовой фазы, которую пропускают противотоком по отношению к исходному материалу. На фиг.1 изображено устройство с вертикальной реакционной камерой, разрез на фиг.2 - схема последовательности проведения технологических операций способа; на фиг.З вариант выполнения средства для разгрузки твердого продукта. Устройство включает накопительный бункер 1, являющийся средством для смешивания исходного материала с жидкостью. Бункер 1 приспособлен для заполнения конкретным углеродистым исходнЕлм материалом и имеет фланец 2 над верхним впускным концом, который закрывается и герметизируется с помощью сплошного фланца 3, Нижняя часть накопительного бункера 1 смонтирована герметично с помощью фланца 4 к фланцу 5, связанному с патрубком б, соединенным отверстием 7 с нижним концом части, наклоненной под углом транспортной камерой 8. Транспортная камера 8 имеет круглое поперечное сечение и один и тот же диаметр по всей своей длине. По всей длине транспортной камеры 8 установлен конвейер 9 червячного типа или шнек.и при вращении он опирается своим верхним концом на концевой наконечник 10, привернутый болтами к верхнему концу транспортной камеры 8, а у его нижнего конца закреплен с помощью опорной конструкции 11 и фланца 12, прочно скрепленного болтами для герметичного соединения с фланцем 13,связанным с нижним кониом транспортной камеры 8. Центральный вал 14 червячного конвейера 9 находится выше опорной конструкции 11 и связан с помощью сцепления 15 с электрческим мотором 16 с переменной скоростью, чтобы можно было осуществлять его вращение с контролируемой скоростью.

В бункер 1 насосом 17 подают воду. Насос 17 работает взаимосвязанно с клапаном контроля потока 18. Рабочий уровень жидкости 19 в транспортной камере 8 может регулироваться автоматически или визуально, например, путем связывания указателя уровня жидкости (не показан) с нижним 20 и верхним 21 спускными отверстиями, расположенными на транспортной камере 8, что дает возможность отмечать минимальный и максимальный уровень жидкости соответственно. Клапан контроля потока 18 работает в соответствии с изменением уровня рабочей жидкости, чтобы поддерживать его по существу постоянным во время операции.

Жидкость, вводимая в накопительный бункер 1, чтобы осуществить его герметизацию и образовать жидкую пасту с определенным органическим исходным материалом обьшно представляет собой воду, но может быть и другой жидкостью, которая может испаряться и может быть сконденсирована в условиях температур и давлений используемых в устройстве. Обычно исходные органические материалы обрабатываемого типа содержат различные количества влаги и использовани

воды только дополняет количество воды, введенное в сам исходный материал, а также обеспечивает отличную теплопередачу между исходным материалом и полученным продуктом, достигая оптимальной рекуперации тепла, введенного в системе.

Транспортная камера 8 снабжена патрубком для отвода газа 22, расположенным BbiLie максимального рабоче0го уровня жидкости 19, в транспортной камере. Патрубок 22 связан с клапаном контроля давления потока 23 и служит для сброса конденсирующихся газов из внутренней части тран5спортной камеры 8. Связь между транспортной камерой 8 и внутренней частью патрубка 22 обеспечивается с помощью множества отверстий 24, выполненных в стенке транспортной камеры 8.

0

Исходный материал в дополнение к сушке во время его продвижения вверх проходит рабочий уровень жидкости 19 в транспортной камере 8 и также предварительно подогревается

5 газовым потоком, движущимся противо,током и входящим в верхнюю часть транспортной камеры 8 через фланцевое соединение 25, прикрепленное к верхнему концу реакционной каме0ры 26. Газовая фаза представляет собой по существу неконденсирующуюся часть, состоящую из различных органических летучих веществ, выделившихся во время нагревания

5 углеродистого материала в реакторе, в то время как конденсируемая фаза представляет собой жидкость, такую как вода, образовавшуюся при окончательном высушивании углеро0дистого материала в реакторе, а также жидкость, введенную через нагнетающий насос 27 в нижнюю часть реакционной камеры 26 для проведения охлаждения углеродистого твер5дого продукта.

Реакционная камера 26 состоит из трубчатой части 28 из теплостойкого вещества или металла, такого как высокотемпературный сплав не0ржавеющей стали, например, которая имеет по существу единый диаметр по всей длине и соединена, например, сваркой с верхним фланцем 29 с фланцевым соединением 25, а ниж5ним фланцем 30 с фланцем 31, прикрепленным к приемнику 32. Нагрев трубчатой части 28 и углеродистого исходного материала, проходящего через нее вниз, достигается р по0мощью обмотки электрического сопротивления 33, над которой нанесен слой изолирующего материала, чтобы свести к минимуму потери тепла.

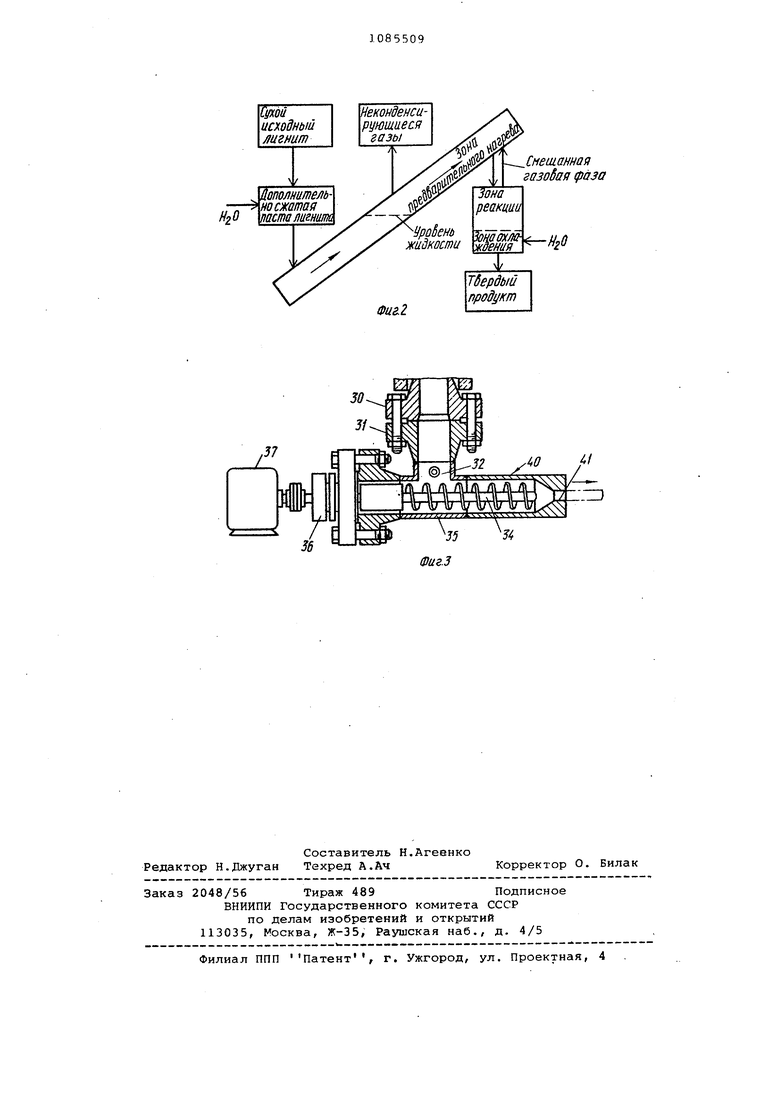

Движение углеродистого материала вниз через реакционную камеру

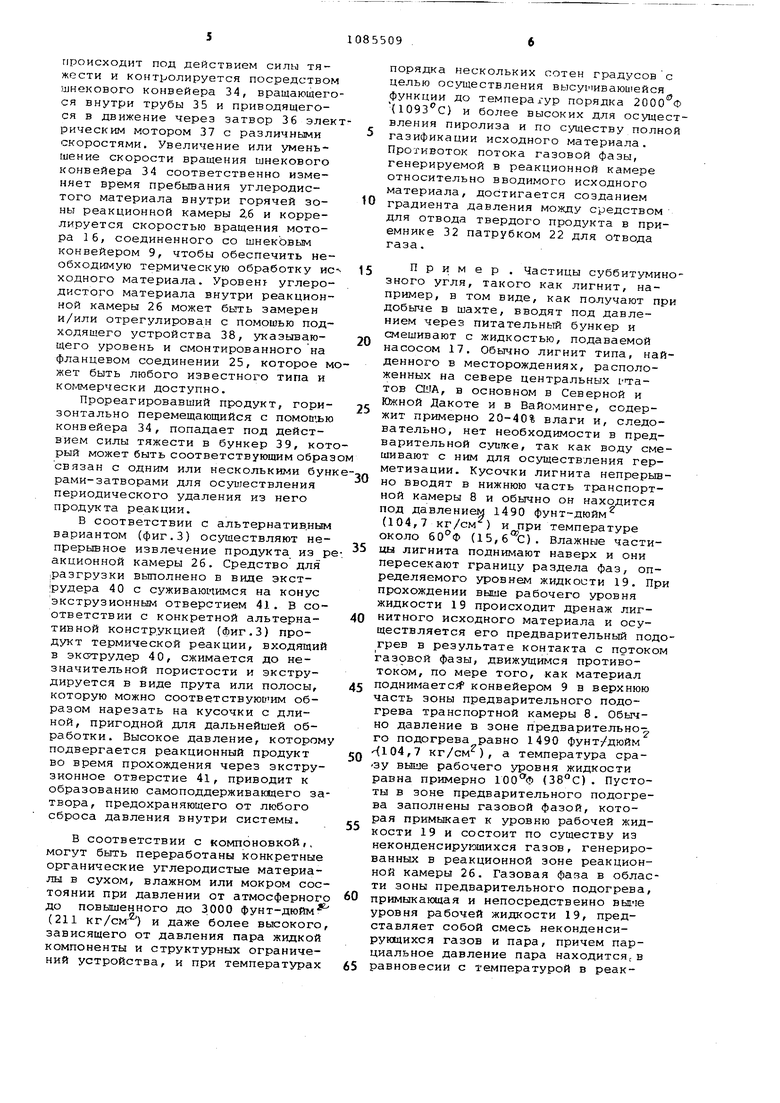

5 происходит под действием силы тяжести и контролируется посредством шнекового конвейера 34, вращающего ся внутри трубы 35 и приводящегося в движение через затвор 36 элек рическим мотором 37 с различными скоростями. Увеличение или уменьшение скорости вращения шнекового конвейера 34 соответственно изменяет время пребьтания углеродистого материала внутри горячей зоны реакционной камеры 2,6 и коррелируется скоростью вращения мотора 16, соединенного со шнекЬвым конвейером 9, чтобы обеспечить необходимую термическую обработку ис ходного материала. Уровен углеродистого материала внутри реакционной камеры 26 может быть замерен и/или отрегулирован с помршью подходящего устройства 38, указывающего уровень и смонтированного на фланцевом соединении 25, которое м жет быть любого известного типа и коммерчески доступно. Прореагировавший продукт, горизонтально перемещающийся с помопДзЮ конвейера 34, попадает под действием силы тяжести в бункер 39, кот рый может быть соответствующим обра связан с одним или несколькими бун рами-затворами для осуществления периодического удаления из него продукта реакции. В соответствии с альтернатив.ным вариантом (фиг.З) осуществляют непрерывное извлечение продукта из р акционной камеры 26. Средство для .разгрузки выполнено в виде экст|рудера 40 с суживающимся на конус экструзионным отверстием 41. В соответствии с конкретной альтернативной конструкцией (фиг.З) продукт термической реакции, входящий в эксртрудер 40, сжимается до незначительной пористости и экструдируется в виде прута или полосы, которую можно соответствующим образом нарезать на кусочки с длиной, пригодной для дальнейшей обработки. Высокое давление, котором подвергается реакционный продукт во время прохождения через экструзионное отверстие 41, приводит к образованию самоподдерживакщего за твора, предохраняющего от любого сброса давления внутри системы. В соответствии с компоновкой,, могут быть переработаны конкретные органические углеродистые материалы в сухом, влажном или мокром сос тоянии при давлении от атмосферног до повышенного до 3000 фунт-дюйм (211 кг/см) и даже более высокого зависящего от давления пара жидкой компоненты и структурных ограничений устройства, и при температурах порядка нескольких сотен градусовс целью осуществления высу1чивающейся функции до температур порядка (1093с) и более высоких для осуществления пиролиза и по существу полной газификации исходного материала. Противоток потока газовой фазы, генерируемой в реакционной камере относительно вводимого исходного материала, достигается созданием градиента давления можду средством для отвода твердого продукта в приемнике 32 патрубком 22 для отвода газа. Пример . Частицы суббитуминозного угля, такого как лигнит, например, в том виде, как получают при добыче в шахте, вводят под давлением через питательньтй бункер и смешивают с жидкостью, подаваемой насосом 17. Обычно лигнит типа, найденного в месторождениях, расположенных на севере центральных vrraтов анА, в основном в Северной и Южной Дакоте и в Вайоминге, содержит примерно 20-40% влаги и, следовательно, нет необходимости в предварительной супже, так как воду смешивают с ним для осуществления герметизации. Кусочки лигнита непрерывно вводят в нижнюю часть транспортной камеры 8 и обычно он находится под давлением 1490 фунт-дюйм (104,7 кг/см ) и при температуре около (15,). Влажные частицы лигнита поднимают наверх и они пересекают границу раздела фаз, определяемого уровнем жидкости 19. При прохождении выше рабочего уровня жидкости 19 происходит дренаж лигнитного исходного материала и осуществляется его предварительный подогрев в результате контакта с потоком газовой фазы, движущимся противотоком, по мере того, как материал пoднимaeтc f конвейером 9 в верхнюю часть зоны предварительного подогрева транспортной камеры 8. Обычно давление в зоне предварительного подогрева равно 1490 фунт/дюйм 104,7 кг/см), а температура сраЗу выые рабочего уровня жидкости равна примерно (38°С) . Пустоты в зоне предварительного подогрева заполнены газовой фазой, которая примыкает к уровню рабочей жидкости 19 и состоит по существу из неконденсируквдихся газов, генерированных в реакционной зоне реакционной камеры 26. Газовая фаза в области зоны предварительного подогрева, примыкающая и непосредственно вшче уровня рабочей жидкости 19, представляет собой смесь неконденсирующихся газов и пара, причем парциальное давление пара находится, в равновесии с температурой в реакционной камере 26 в этом конкретном месте. При даль.ней11 ем подъеме вверх загрузки лигнита происходит дальнейший предварительный подогрев за грузки при конденсации конденсирующегося пара в движущейся противотоком газовой фазе из секции более высокого давления в верхней части транспортной камеры 8 в область более низкого давления, примыкающую к месту отвода газа. Сред нее давление в верхней части зоны предварительного подогрева составляет примерно 1495 фунт/дюйм (105,0 кг/см), а состав газовой фазы постепенно меняется при движении вниз к патрубку 2-2 для отвода газа в результате постепенной конденсации пара на поверхности дв жущегося вверх холодного исходного материала. Градиент давления, необходимый для давления газа противотоком и п тому частиц, поддерживается путем контроля за давлением на патрубке для отвода газа и за температурой приемнике 32 для твердого продукта В этом конкретном примере давление в патрубке 22 устанавливается равн 1490 фунт/дюйм (104,7 кг/см), те пература продукта в приемнике 32 должна поддерживаться выше 598° л () с помошью контроля за количеством закалочной инжектируемой воды. При 598 Ф (314 С) равновесно давление насыденного пара равно 1500 фунт/дюйм (105,5 кг/см2) и разница давлений между разгрузочны отверстием для продукта и выпускны отверстием для газа составляет 10 фунт/дюйм 2 (0,7 кг/см). Действ тельная разница давлений в любой конкретный момент является функцией скорости потока газа и сопротив ления проходу газового потока чере слой частиц. Пока бункер 39 для пр дукта и все примыкающие поверхност выдерживаются при температуре выше равновесной температуры насыщенног лара при давлении системы (598 Ф ри 1500 фунт/дюйм ( при 105,5 кг/см), можно легко контролировать разницу давлений. Пар, образующийся у приемника 3 для твердого продукта,будет становиться перегретым, так как он поднимается вверх через реакционную камеру 26 и разбавляется неконденсирующимися газами, образовавшимися в горячей зоне. Эти горячие газы охлаждаются за счет теплообмена с движущимся вниз кусковым материа лом непосредственно выиде горячей зоны. Так как газ непрерывно движется к патрубку 22 для отвода, газа он становится холоднее за счет потери значительного количества тепла до тех пор, пока в такой же точке зоны предварительного подог-рева температура достигает равновесной температуры для насыщенного пара при парциальном давлении пара в газовом потоке. От этой точки до патрубка 22 состав проходящегсз газового потока постепенно меняется, так как пар постепенно конденсируется на более холодном поступаютем лигните. В этой области предварительного подогрева градиент давления препятствует обратному течению неконденсирующ.ихся газов, в результате этого поддерживается концентрированный градиент неконденсирующихся газов, который достигает 100% неконденсирующихся газов в холодном конце зоны предварительного подогрева, смеси газа и пара в зоне подогрева и по существу 100% конденсирующихся газов или пара в холодной зоне системы. При переносе предварительно подогретого лигнита из верхнего конца зоны предпочтительно обеспечить некоторый объем пустого пространства, чтобы приспособиться к улучшенному контролю скорости потока твердых частиц в реакционной камере 26. Твердые частицы при вхождении в верхний конец реакционной камеры 26 нагреваются до желаемой повышенной температуры и количество требующегося подводимого тепла пропорционально потерям тепла через стенки реакционной камеры 26 и тому, которое выделяется из системы с облагороженным угольным продуктом и с газами, выводимыми из системы. Давление в реакционной камере 26 составляет около 1495 фунт/дюйм (105, 2 кг/см), а температура равна примерно 950 Ф (510°С). Газовая фаза в зоне реакции представляет собой смесь по существу неконденсирующихся газов в комбинации с конденсирующимися газами в виде перегретого пара. При прохождении вниз реакционной зоны облагороженный лигнитовый угольный продукт охлаждается путем инжектирования воды под давлением 150 фунт/дюйм (105,5 кг/см ) или выше насосом 27, которое коррёлируется со скоростью, достаточной для поддержания давления в реакционной камере 26 и приемника 32 примерно l500 фунт/дюйм (105,5 кг/см . Равновесная температура насыщенного пара, полученного в зоне охлаждения, равна (314 С) и охлажденный продукт должен иметь соответствующую температуру. После этого охлажденный продукт транспортируют нековым конвейером 34 в бункер 39 и герметизируют паром при том же авлении 1500 фунт/дюйм( 1 05 , 5 кг/см Г

Таким образом, обеспечивается динамический концентрированный градиент газовой фазы между горячим и холодным концами аппаратуры, в результате чего по существу все выделившееся тепло рекуперируется за счет конденсации конденсируемой фазы, осуществляя предварительный нагрев вводимого исходного материала .

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для тепловой обработки под давлением влажных органических углеродсодержащих материалов | 1989 |

|

SU1577703A3 |

| Устройство для тепловой обработки под давлением влажных органических углеродсодержащих материалов | 1985 |

|

SU1577702A3 |

| РЕГЕНЕРАЦИЯ ЭНЕРГИИ ПРИ ПРОИЗВОДСТВЕ СЕРНОЙ КИСЛОТЫ | 2011 |

|

RU2570658C2 |

| ЭНЕРГОСИСТЕМА ДЛЯ ПОВЫШЕНИЯ ТЕРМОДИНАМИЧЕСКОЙ ЭФФЕКТИВНОСТИ И УСИЛЕНИЯ КОНТРОЛЯ ЗАГРЯЗНЕНИЯ ОКРУЖАЮЩЕЙ СРЕДЫ | 2001 |

|

RU2257477C2 |

| РЕГЕНЕРАЦИЯ ЭНЕРГИИ ПРИ ПРОИЗВОДСТВЕ СЕРНОЙ КИСЛОТЫ | 2015 |

|

RU2632015C2 |

| ГИДРОГЕНИЗАЦИЯ БЕНЗОЛА ДЛЯ ПОЛУЧЕНИЯ ЦИКЛОГЕКСАНА | 2000 |

|

RU2235086C2 |

| СПОСОБ ПЕРЕРАБОТКИ ИЗНОШЕННЫХ ШИН И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2003 |

|

RU2251483C2 |

| ПРОТИВОТОЧНЫЙ РЕАКТОР | 1998 |

|

RU2189275C2 |

| УСТРОЙСТВО ГАЗИФИКАТОРА, ИМЕЮЩЕЕ ФОРМУ СПЛЮЩЕННОГО СФЕРОИДА | 1997 |

|

RU2178540C2 |

| ПРОТИВОТОЧНЫЙ РЕАКТОР | 1998 |

|

RU2188070C2 |

1. Способ термической обработк органических углеродистых материалов, включающий смешивание исходного материала с жидкостью, транспортирование полученной смеси снизу вверх через слой жидкости с регулируемый уровнем, подачу влажного материала в зону реакции, его обработку при повышенном давлении и температуре с получением газов и твердого продукта, отвод полученных газов и твердого продукта, отличающийся тем, что. с целью повьпчения эффективности, влажный материал перед подачей в зону реакции предварительно нагревают путем пропускания через него противотоком газов, полученных в зоне реакции. 2. Устройство для термической обрабоки органических углеродистых материалов, включающее установленные последовательно средство для смешивания исходного материала с жидкостью, транспортную камеру с жидкостью, установленную под углом к горизонтальной плоскости и имеющую средство для транспортирования материала и средство для регулирования уровня жидкости, реакционную камеру, соединенную верхней частью с верхней частью транспортной камеры и имеющую средство для отвода твердого продукта и патрубок для отвода газа, отличаюк: щееся тем, что с целью повышения эффективности, патрубок для отвода газа подсоединен к верхней стенке транспортной камеры выше эо уровня жидкости. Л о

iO

Фиг.1

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Патент CIIA № 3950146, кл | |||

| Приспособление для автоматической односторонней разгрузки железнодорожных платформ | 1921 |

|

SU48A1 |

Авторы

Даты

1984-04-07—Публикация

1978-09-12—Подача