Настоящая патентная заявка является частичным продолжением заявки USSN 08/702334 с датой регистрации 23 августа 1996 г.

Изобретение относится к реактору для переработки жидких нефтяных или химических потоков, в котором указанный поток протекает противотоком по отношению к обрабатывающему газу, в частности к водородсодержащему газу, по меньшей мере в одной зоне взаимодействия. Реактор содержит обводные магистрали для перепускания жидкости в обход одного или нескольких уплотненных слоев, предпочтительно слоев катализатора. Это обеспечивает более стабильную и эффективную работу реактора.

В нефтеперерабатывающей и химической промышленности существует постоянная потребность в совершенствовании катализаторов и технологических процессов. В одном из таких процессов, а именно в гидропереработке, имеется растущая потребность в усовершенствованной очистке от гетероатомов, насыщении ароматических соединений и снижении точки кипения. Для удовлетворения этой потребности требуются более активные катализаторы и реакторы усовершенствованной конструкции. Противоточные реакторы имеют потенциал для удовлетворения таких потребностей, поскольку они обладают определенными преимуществами по сравнению с реакторами, в которых потоки протекают в попутном направлении. Противоточная гидрообработка хорошо известна, однако имеет весьма ограниченное промышленное применение. Противоточный процесс изложен в патенте США 3147210, где описывается двухстадийный способ гидропереработки и гидрогенизации ароматических углеводородов с высокой температурой кипения. Сначала сырье подвергают каталитической гидропереработке предпочтительно в попутном потоке водорода. Затем его подвергают гидрогенизации путем пропускания через катализатор гидрирования из благородного металла, чувствительного к сере, в противотоке с газом, обогащенным водородом. Патенты США 3767562 и 3775291 описывают аналогичный способ получения реактивного топлива, за исключением того, что реактивное топливо сначала подвергают гидродесульфуризации, а затем - двухстадийной гидрогенизации. Патент США 5183556 описывает также двухстадийный прямоточно-противоточный способ гидроочистки - гидрогенизации ароматических соединений в потоке дизельного топлива.

В патенте США 5449501 описано устройство, предназначенное для каталитической дистилляции. Дистиллятор, представляющий собой резервуар, содержит паропроводы, которые обеспечивают сообщение пара между дистилляционными секциями, расположенными выше и ниже слоев катализатора. Практически весь пар из резервуара поднимается по паропроводам, при этом желаемое контактирование между паром и жидкостью происходит только в дистилляционных секциях.

Схема противоточной гидропереработки известна в течение некоторого времени, однако противоточные реакторы обычно не используют в нефтяной промышленности, в основном из-за того, что обычные реакторы с неподвижным слоем катализатора имеют тенденцию к затоплению слоя катализатора при эксплуатации в противоточном режиме. При этом относительно высокая скорость восходящего потока обрабатывающего газа препятствует прохождению нисходящего потока жидкости. В результате жидкость не может проходить через слой катализатора. Хотя затопление является нежелательным, по мере приближения слоя к состоянию затопления происходит улучшение контактирования катализатора с реакционной жидкостью. Однако эксплуатация в режиме, близком к точке начала затопления, делает процесс уязвимым для флуктуаций давления, температуры или скоростей потоков жидкости или газа. Это может приводить к достаточно большим нарушениям, которые вызывают затопление и остановку оборудования для восстановления стабильной работы. Такие перебои являются крайне нежелательными для непрерывного производственного процесса.

Одно из решений проблем затопления, связанных с противоточными реакторами, описано несколькими авторами в патентной заявке США 08/702334. В предлагаемом реакторе одну или несколько перепускных труб располагают в слоях катализатора, что позволяет обрабатывающему газу обходить зону реакции. Обход газом зоны реакции поддерживает перепад давления в зоне реакции на уровне, предотвращающем затопление. Другое решение описано в патентной заявке США 08/885788, регистрационный номер HEN9706, с той же датой регистрации, что и настоящая заявка, поданной теми же авторами, которая описывает противоточный реактор, содержащий простое и эффективное средство регулирования количества газа, обходящего зону реакции. В таком реакторе газ отводится только в момент, непосредственно предшествующий предварительно определенному состоянию затопления, и в количестве, которое необходимо для поддержания слоя катализатора на уровне, предшествующем затоплению.

Описанные изобретения обеспечивают решения, включающие перепускание обрабатывающего газа, тем не менее также сохраняется потребность периодического перепускания нисходящего потока жидкости. Более конкретно, представляется чрезвычайно выгодным обеспечить перепускание жидкости лишь на уровне, необходимом для того, чтобы: (1) преодолеть или предотвратить заранее определенное состояние затопления; (2) сохранять выбранный уровень жидкости для поддержания эксплуатационной гибкости реактора и (3) предотвратить такую ситуацию, когда автоматическое перепускание газа будет столь сильным, что приведет к недостатку водорода и дезактивации катализатора. В идеальном случае такое перепускание жидкости должно быть саморегулирующимся и может использоваться в сочетании с вышеописанными способами перепускания газа с целью получения оптимальных условий для работы реактора. Такие усовершенствования должны обеспечить создание противоточного реактора, который не будет легко подвергаться затоплению, который легче восстанавливается без остановки в случае затопления и который можно эксплуатировать в условиях, близких к состоянию затопления.

В этой связи задачей настоящего изобретения является противоточный реактор, который сводит к минимуму возникновение затопления.

Задачей настоящего изобретения также является противоточный реактор, который легче восстанавливается из состояния затопления и не требует остановки технологического процесса.

Задачей настоящего изобретения также является противоточный реактор, включающий возможность перепускания жидкости с автоматическим регулированием времени действия и количества перепускаемой жидкости.

И, наконец, задачей настоящего изобретения является противоточный реактор с устройством для перепускания жидкости, которое отличается простотой и требует минимального технического обслуживания.

Задача и достоинства настоящего изобретения несомненно станут очевидными для специалистов в данной области после прочтения следующего описания предпочтительного и альтернативных вариантов исполнения, которые содержатся в описании и иллюстрируются рядом фигур чертежей.

Таким образом, в соответствии с настоящим изобретением предлагается реактор, обеспечивающий проведение реакции между жидкостью и обрабатывающим газом в присутствии катализатора. Указанный реактор содержит сплошную стенку, окружающую первую зону реакции, включающую слой катализаторов, обеспечивающих прохождение желаемой реакции между жидкостью и обрабатывающим газом, средства подачи жидкости над первой зоной реакции, обеспечивающие вход части жидкости в реактор, средства подачи газа под первой зоной реакции, обеспечивающие вход части обрабатывающего газа в реактор, средства выпуска жидкости под первой зоной реакции для выпуска прореагировавшей части жидкости из реактора, средства выпуска газа над первой зоной реакции, обеспечивающие выход части обрабатывающего газа из реактора, и средства перепускания жидкости в первой зоне реакции, позволяющие произвести перепускание части текущей вниз жидкости в обход части первой зоны реакции, при этом средства перепускания жидкости включают средства управления перепусканием жидкости для регулирования количества жидкости, которое обходит часть первой зоны реакции. Указанная выше система обеспечивает противоток жидкости и обрабатывающего газа в слое катализатора в зоне реакции.

В предпочтительном варианте реализации реактор включает несколько зон реакции, при этом над каждой зоной реакции устанавливают тарелку для распределения жидкости. Средства перепускания жидкости содержат трубопровод, который имеет нижнюю часть и верхнюю часть, при этом обеспечивается сообщение жидкости между верхней частью и жидкостью в тарелке распределения жидкости во время предварительно определенного состояния, близкого к затоплению, и образуется гидростатический затвор жидкости с созданием сифонного эффекта в состоянии, близком к затоплению, а нижняя часть проходит под первой зоной реакции.

Факультативно реактор может включать также по меньшей мере одну зону реакции, расположенную над первой зоной реакции, при этом все жидкое сырье или его часть поступает в реактор над дополнительной зоной реакции, и вторые средства подачи газа, расположенные над дополнительной зоной реакции, для того, чтобы обеспечить протекание обрабатывающего газа по существу в том же самом направлении, что и поток жидкости, т.е. в нисходящем направлении. Альтернативно или дополнительно жидкое сырье можно вводить под дополнительной зоной реакции, но над первой зоной реакции, с возможной подачей дополнительного обрабатывающего газа на том же самом уровне, таким образом, что паровая фаза сырья может взаимодействовать в попутном потоке с дополнительным обрабатывающим газом, то есть в восходящем направлении в дополнительной зоне реакции.

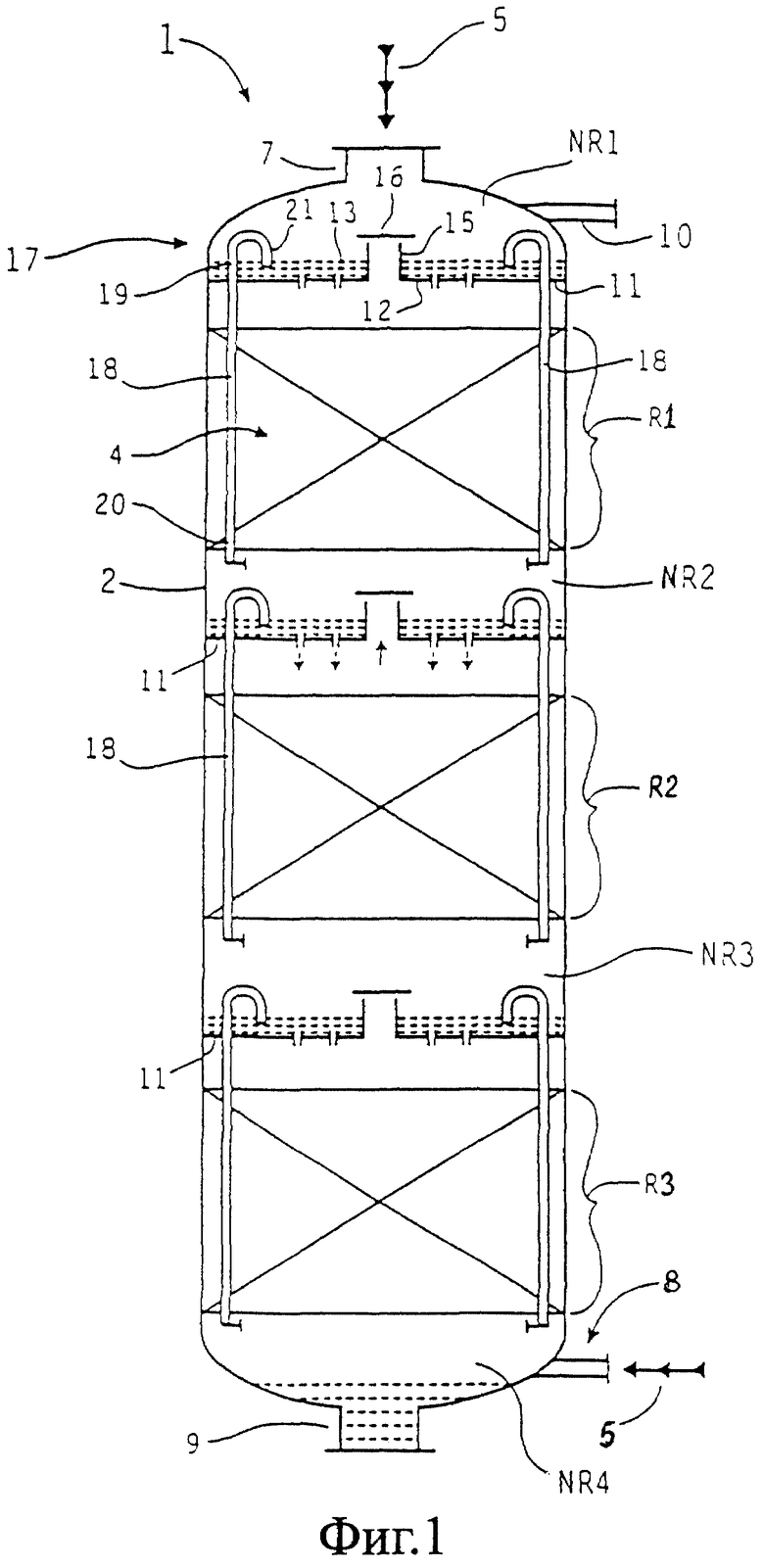

Фиг. 1 представляет собой вид поперечного сечения предпочтительного варианта реализации настоящего изобретения, на котором показано три зоны реакции, каждая из которых включает средства перепускания жидкости, расположенные в рабочем положении относительно тарелок для распределения жидкости.

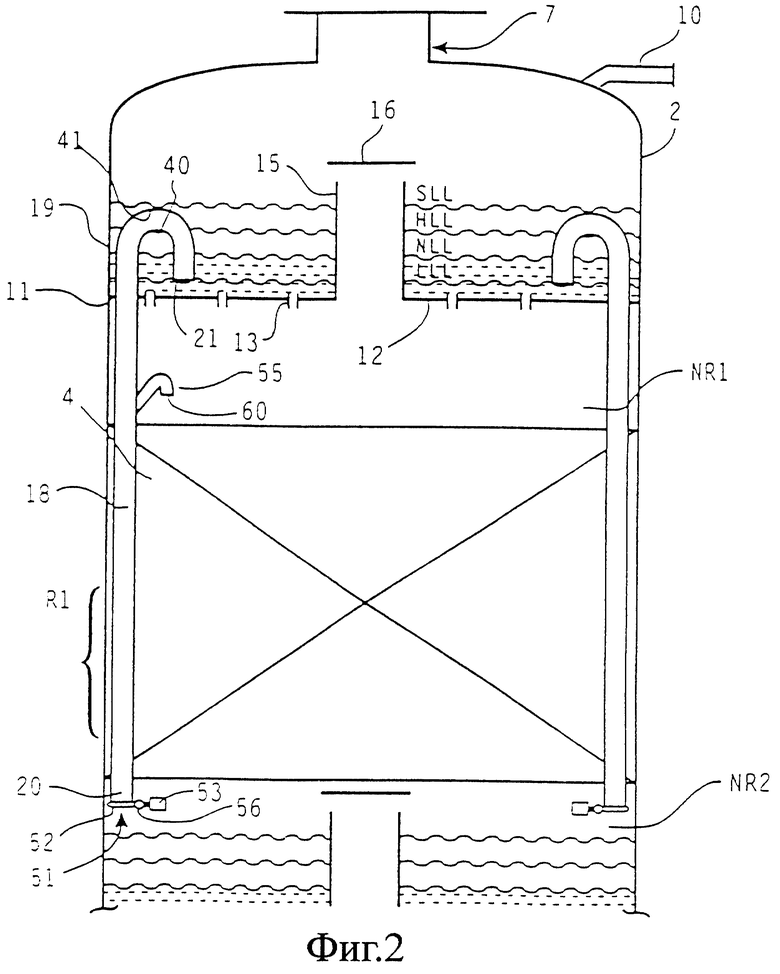

Фиг.2 - подробный вид одной из зон реакции варианта реализации фиг.1.

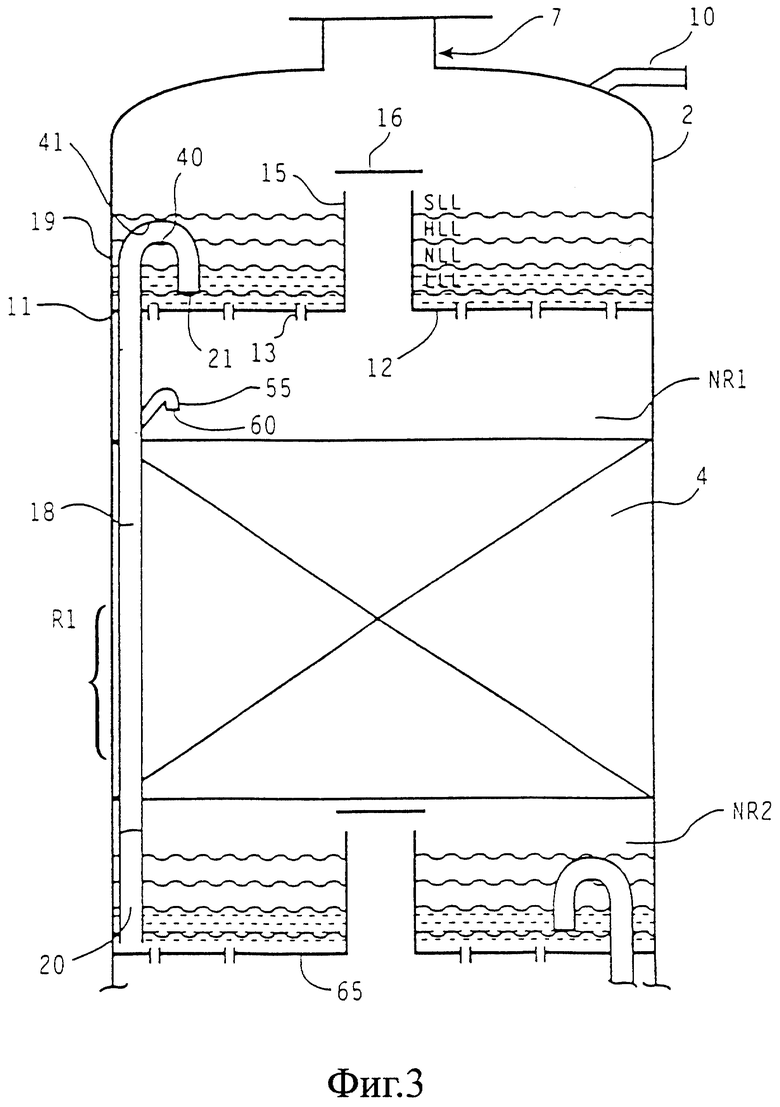

Фиг. 3 - вид одной из зон реакции предпочтительного варианта реализации фиг.1.

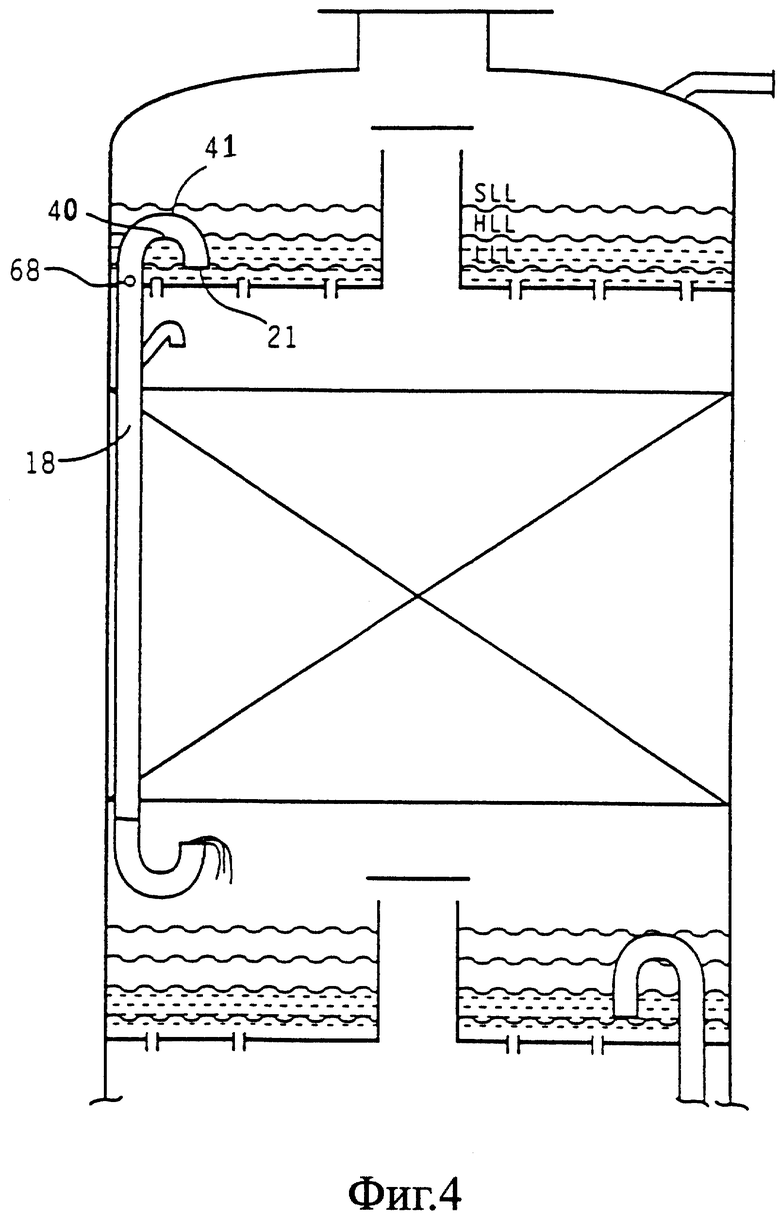

Фиг.4 - альтернативный вариант выполнения по отношению к фиг.3.

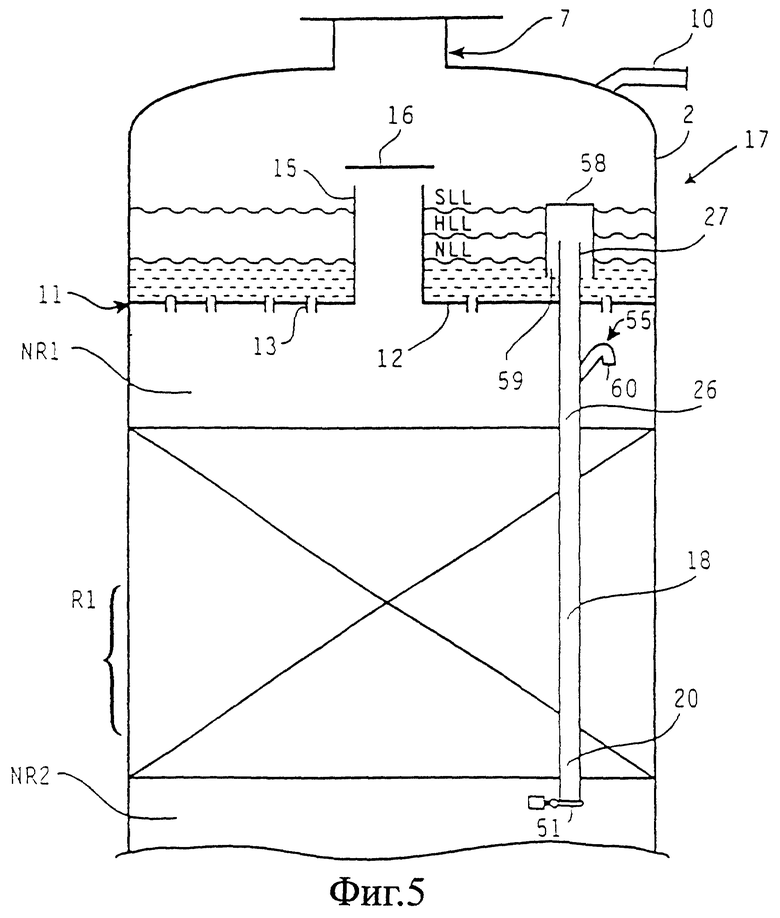

Фиг.5 - альтернативный вариант выполнения средств перепускания жидкости.

Реакторы согласно настоящему изобретению пригодны для использования в любом нефтехимическом процессе, в котором предпочтительным является пропускание газа, в частности водородсодержащего обрабатывающего газа, противотоком к потоку жидкого сырья. Неограничивающие примеры процессов очистки, в которых могут применяться такие реакторы, включают гидроконверсию тяжелого нефтяного сырья в продукты с более низкой температурой кипения, гидрокрекинг сырья, кипящего в пределах температур кипения дистиллята, гидрообработку различного нефтяного сырья с целью удаления гетероатомов, в частности, серы, азота и кислорода, гидрогенизацию ароматических соединений, а также гидроизомеризацию и/или каталитическое депарафинирование парафинов, в частности парафинов Фишера-Тропша. Предпочтительно, чтобы реакторы согласно настоящему изобретению представляли собой реакторы, в которых углеводородное сырье подвергается гидроочистке и гидрированию, более конкретно удалению гетероатомов и гидрированию по меньшей мере части ароматической фракции сырья.

Краткое описание проблем, часто встречающихся в обычных противоточных реакторах, поможет понять преимущества, которыми обладает настоящее изобретение. В противоточной системе вертикально восходящий поток газа препятствует нисходящему движению жидкости. При низких скоростях жидкости и газа препятствие, оказываемое медленно перемещающимся газом, является недостаточным, чтобы вызвать затопление, и жидкость в реакторе может протекать через слой катализатора в зоне реакции. Однако при слишком высокой скорости восходящего потока газа или нисходящего потока жидкости последняя не может проходить через слой катализатора. Такое явление известно как "затопление". Задержка жидкости в слое возрастает, и жидкость может начать накапливаться над верхней поверхностью слоя катализатора. Скорость восходящего потока газа, при которой происходит затопление в данном слое катализатора, зависит от таких факторов, как скорость и физические свойства нисходящего потока жидкости, а также размер и форма частиц катализатора. Аналогичным образом скорость нисходящего потока жидкости, при которой происходит затопление в данном слое катализатора, тоже зависит от скорости и свойств восходящего потока газа, а также от размера и формы частиц катализатора.

Ниже будет подробно показано, что реакторы согласно настоящему изобретению в меньшей степени подвержены затоплению, чем обычные противоточные реакторы, благодаря каналам, или средствам перепускания жидкости, которые осуществляют селективное перепускание части нисходящего потока жидкости через один или несколько слоев катализатора. Если скорость подачи жидкости из тарелки распределения жидкости возрастает до первого заранее установленного порогового значения, соответствующего режиму, близкому к затоплению, часть нисходящего потока жидкости перепускают в обход одного или более слоев катализатора. Если скорость потока жидкости впоследствии падает ниже второго заранее установленного порогового значения, перепускание жидкости автоматически прекращается. Таким образом, средства перепускания жидкости обеспечивают автоматическое регулирование количества нисходящего потока жидкости, предотвращая тем самым затопление и увеличивая гидродинамическое рабочее окно реактора. Такая система обеспечивает средства, позволяющие дополнительно регулировать падение давления в слое катализатора и, следовательно, эффективность контактирования катализатора. Жидкость, которая обходит один или более определенных слоев катализатора, пропускают через другой слой/слои катализатора, чтобы обеспечить ее участие в желаемых реакциях гидропереработки.

Таким образом, средства перепускания жидкости согласно настоящему изобретению обеспечивают расширение рабочего диапазона и создают возможность работы реактора вблизи точки затопления. Этим обеспечивается более стабильный и эффективный режим эксплуатации реактора. Кроме того, реактор может надежно и непрерывно работать в условиях нормальных технологических флуктуаций скорости и температуры жидкого и парообразного потоков. При этом расширяется допустимый диапазон суммарных скоростей потоков. Работа вблизи точки затопления обеспечивает очень эффективное контактирование, поскольку частицы катализатора отлично орошаются нисходящим потоком жидкости. При отсутствии средства перепускания жидкости обычный противоточный реактор пришлось бы эксплуатировать с более низкой эффективностью, чтобы сохранить его работоспособность.

Возможность регулирования отвода жидкости позволяет использовать более высокие скорости газового потока. Применение более высокой скорости газового потока в реакторах согласно настоящему изобретению обеспечивает гибкость при использовании более высоких скоростей охлаждающего и/или обрабатывающего газа, что позволяет расширить область применения изобретения для реакций, связанных с высоким уровнем потребления водорода и выделения тепла, таких как насыщение ароматических соединений. Кроме того, возможность работы с большим количеством газа позволяет применять противоточную технологию для реакций, при которых происходит выделение продуктов в паровой фазе и которые в противном случае приводили бы к затоплению вследствие чрезмерного количества паров, образующихся в процессе реакции, например, гидрокрекинга.

Если затопление все-таки происходит, реакторы согласно настоящему изобретению легче восстанавливаются и возвращаются к нормальному функционированию. В процессе затопления задержка жидкости в слое увеличивается и жидкость может начать накапливаться в слое катализатора. При отсутствии контроля может также произойти повышение уровня жидкости в распределительных тарелках. Этот избыток жидкости следует слить, чтобы устранить затопление. Средства перепускания жидкости направляют избыточную жидкость к нижним слоям катализатора, эффективно перемещая жидкость в те участки реактора, где должны происходить соответствующие реакции. Если не указано иного, то термины "нисходящий" и "восходящий" используются относительно потока жидкости, который протекает вниз.

На фиг.1 показан вариант исполнения реактора 1 согласно настоящему изобретению, включающего в общем случае сплошную стенку 2, которая окружает по меньшей мере одну зону R1 реакции, содержащую слой 4 катализатора, пригодного для проведения желаемой реакции между жидкостью 5 и обрабатывающим газом 6. Различные внутренние компоненты реактора, в частности термопары, устройства теплопередачи и т.п., не содержащие признаков новизны, для упрощения чертежей не показаны. Хотя на фиг.1 показаны три расположенных последовательно зоны R1, R2 и R3 реакции, однако, как будет описано ниже, количество зон реакции в каждом конкретном реакторе зависит от конкретных требований протекания реакции. Непосредственно перед каждой зоной реакции и после нее расположены нереакционные зоны NR1, NR2, NR3, NR4, которые могут представлять собой пустые или свободные секции реактора 1. Средства 7 ввода жидкости расположены в верхней части реактора 1 и обеспечивают подачу в реактор 1 непрореагировавшей части исходной жидкости 5, в частности сырья. подлежащего обработке. Средства 8 ввода газа расположены в нижней части реактора 1 и обеспечивают подачу в реактор 1 непрореагировавшей части исходного обрабатывающего газа 6. Средства 9 вывода жидкости расположены в нижней части реактора 1 и обеспечивают выход из реактора 1 прореагировавшей части жидкости в виде продукта реакции. Аналогично, средства 10 вывода газа расположены в верхней части реактора 1 и обеспечивают выход прореагировавшей части газа из реактора 1.

Средства распределения жидкости, предпочтительно в форме распределительной тарелки 11, предпочтительно располагают непосредственно над каждой зоной реакции для равномерного распределения нисходящего потока 5 жидкости в зонах R1, R2 и R3 реакции. Каждая тарелка 11 включает нижнюю поверхность 12, которая способна удерживать накапливающуюся жидкость и периферия которой имеет герметичный контакт со стенкой 2 реактора. В тарелке 11 смонтирован ряд коротких труб 13, верхний конец каждой из которых возвышается над нижней поверхностью 12 и которые позволяют распределять жидкость в зоне реакции, расположенной непосредственно под тарелкой. Описанная конструкция обеспечивает накопление жидкости на нижней поверхности 12 тарелки 11 до тех пор, пока уровень жидкости не достигнет высоты труб 13. Только после того, как уровень накопленной жидкости превысит высоту труб 13, начнется равномерное распределение жидкости в зоне реакции, расположенной непосредственно под тарелкой 11. В тарелке 11 выполнено также одно или более газовых вентиляционных отверстий 15, которые обеспечивают прохождение восходящего потока обрабатывающего газа. Газовое вентиляционное отверстие 15 снабжено крышкой или отражателем 16, который препятствует перепусканию подаваемой или прореагировавшей жидкости из верхних зон реакции в обход распределительной тарелки 11 и поступлению в расположенную внизу зону реакции. Однако газовое вентиляционное отверстие 15 может служить также в качестве дублирующих средств слива жидкости в случае появления условий тяжелого затопления.

Как показано на фиг.1, средства 17 перепускания жидкости расположены в каждой зоне реакции для осуществления перепускания части жидкости в обход зоны реакции. В предпочтительном варианте средства 17 перепускания жидкости содержат одну или несколько труб 18 перепускания жидкости, каждая из которых имеет верхнюю часть 19 и нижнюю часть 20. Как показано на фиг.1, две таких трубы 18 перепускания жидкости расположены в каждой зоне реакции, однако на практике может применяться большее или меньшее количество. Каждая труба 18 перепускания жидкости обеспечивает сообщение жидкости между двумя отдельными нереакционными зонами. Так, для самой верхней зоны R1 реакции на фиг.1 нижние части 20 обеих труб 18 перепускания жидкости заканчиваются в нереакционной зоне NR2, в то время как верхняя часть 19 каждой трубы в форме перевернутой "U" имеет входной конец 21, который находится на заданном расстоянии над тарелкой 11 распределения жидкости.

На фиг. 2 представлен более подробный вид варианта исполнения верхней зоны R1 реакции с фиг.1. Показаны также различные уровни жидкости до, во время и после момента затопления, пояснения к которым приведены ниже при описании функционирования труб 18 перепускания жидкости. Во время работы реактора 1 жидкость, которая накапливается в тарелке 11 на нормальном уровне жидкости" (NLL), создает гидростатический затвор на конце 21 трубы 18 перепускания жидкости. Вследствие такого гидростатического затвора трубы 18 перепускания жидкости не перепускают жидкость до тех пор, пока уровень жидкости в тарелке 11 распределения жидкости не достигнет величины, которая соответствует нежелательно высокой скорости подачи жидкости в зону реакции R1 и обозначена на фиг.2 как "высокий уровень жидкости" (HLL). HLL соответствует высоте внутренней поверхности 41 перепускных труб 18, при которой начинается перепускание жидкости по трубам 18 перепускания жидкости. Если жидкость, поступающая в реактор, продолжает подниматься или накапливаться, уровень жидкости в распределительной тарелке 11 повышается, что заставляет трубы 18 перепускания жидкости действовать как сифон. Этот более высокий уровень показан на фиг.2 как "уровень начала сифонной откачки" (SLL) и соответствует высоте внутренней поверхности 40 в перепускной трубе 18. Очевидно, что сифонный эффект не только будет вызывать перепускание жидкости в нижние зоны реакции до тех пор, пока уровень жидкости на распределительных тарелках 11 не вернется к нормальному, но также будет продолжать слив жидкости с распределительной тарелки 11 до уровня, который будет ниже нормального. Уровень жидкости, который установится после окончания действия сифонного эффекта, обозначен на фиг.2 как "низкий уровень жидкости" (LLL). Во время действия сифонного эффекта труб 18 перепускания жидкости уменьшенная скорость потока жидкости, поступающей в слой 4 катализатора, предотвращает нежелательное затопление и сводит к минимуму вероятность колебаний скорости потока в слое катализатора.

Во время действия сифонного эффекта труб 18 перепускания жидкости поток жидкости проходит через нижний конец 20, где вес жидкостного столба заставляет открыться запорный клапан 51, который выпускает жидкость в расположенную внизу нереакционную зону NR2. Запорный клапан содержит простой гравитационный возвратно-запорный механизм, который срабатывает за счет петли 56, соединяющей пластину 52 клапана с рычажным противовесом 53. После того, как поток жидкости через перепускную трубу 18 прерывается, пластина 52 клапана закрывает нижний конец 20 и предотвращает прохождение пара вверх по перепускной трубе 18. Таким образом предотвращается сообщение с паром из нереакционной зоны NR2 через верхний конец 19 отводной трубы 18. Это важно для обеспечения правильного функционирования слива жидкости и сифонного эффекта перепускной трубы 18. Для проверки того, что статическое давление в нереакционной зоне NR2 не сообщается с верхним концом 19 перепускной трубы 18, вентиляционная труба 55 пара выходит из боковой части каждой перепускной трубы 18. Вентиляционная труба 55 установлена выше слоя 4 катализатора и ниже распределительной тарелки 11. Она имеет достаточный размер, чтобы обеспечить проход сколь угодно малого количества пара, которое может вытекать вследствие неполной герметичности запорного клапана 51. Таким образом, статическое давление внутри перепускных труб 18 приблизительно равно статическому давлению над жидкостью в распределительной тарелке 11, что обеспечивает функционирование перепускных труб 18 только при изменениях уровня жидкости в распределительной тарелке 11. Выходное отверстие 60 вентиляционной трубы 55 обращено вниз, чтобы предотвратить поступление жидкости, протекающей вниз, в перепускную трубу 18 через вентиляционную трубу 55. Кроме того, вентиляционная труба 55 выходит вверх из боковой части перепускной трубы 18, чтобы свести к минимуму выход жидкости через вентиляционную трубу 55 во время нормального перепускания посредством перепускной трубы 18.

На фиг.2 показан один из вариантов исполнения запорного клапана 51, однако запорный клапан 51 может иметь другие такие же эффективные варианты исполнения, известные специалистам в данной области. Так, например, запорный клапан 51 может быть упруго смещен в нормально замкнутое положение пружиной или иным аналогичным устройством. Запорный клапан 51 предпочтительно устанавливают в зоне реактора, которая обычно является парофазной, при этом петлю 56 можно защитить от брызг или иного нежелательного контакта с жидкими углеводородами при помощи соответствующего механического экрана, например корпуса, который сводит к минимуму контакт с жидкостью. В альтернативном варианте запорный клапан 51 может быть установлен таким образом, чтобы обеспечить непрерывное омывание его компонентов нисходящим потоком жидкости, при этом происходит очистка и смазка его движущихся частей.

Предпочтительный вариант реализации настоящего изобретения показан на фиг. 3, которая представляет собой более подробный вид верхней зоны реакции R1 фиг.1. На фиг.3 также показаны некоторые пронумерованные элементы и уровни жидкости. При этом элементы, одинаковые с показанными на фиг.2, не комментируются, поскольку их функция одинакова для обеих фигур. На фиг.3, как и на фиг.2, показан более подробный вид зоны R1 реакции фиг.1. Во время действия сифонного эффекта труб 18 перепускания жидкости поток жидкости проходит к нижнему концу 20, погруженному в жидкость, которая постоянно находится в распределительной тарелке 65, расположенной в нереакционной зоне NR2. После прерывания потока жидкости через перепускную трубу 18 уровень жидкости в нижнем конце 20 перепускной трубы возвращается к величине, которая превышает уровень жидкости в тарелке 65 в соответствии с разностью давлений в зонах NR2 и NR1, и составляет обычно около 1 - 2 дюймов (25,4-50,8 мм) жидкости на фут (305 мм) катализатора в слое 4. Вентиляционная труба 55, расположенная над слоем 4 катализатора, предназначена для того, чтобы изменения уровня жидкости в тарелке 65 или перепада давления в слое 4 не оказывали влияния на функционирование трубы перепускания жидкости. Жидкостной затвор в нижней части перепускной трубы 18 предотвращает прохождение восходящего потока пара через трубу перепускания жидкости.

На фиг. 4 представлен альтернативный вариант исполнения по отношению к фиг. 3. Все элементы фиг.4 не комментируются, поскольку они являются идентичными соответствующим элементам фиг.2 и 3, обсуждавшимся выше. Вариант исполнения на фиг.4 обеспечивает жидкостной затвор в нижнем конце 20 перепускной трубы 18 за счет того, что указанный нижний конец имеет U-образную форму. Это обеспечивает накопление жидкости в нижней части трубы 18 и препятствует передаче давления в восходящем направлении. Для того, чтобы предотвратить в нижнем конце 20 термическое разложение жидкости, например полимеризацию или коксование жидкости в нижнем конце 20, в перепускной трубе 18 имеется отверстие 68 с целью поддержания практически постоянного потока жидкости через перепускную трубу. Это отверстие предпочтительно выполняют ниже низкого уровня жидкости (LLL), но выше верхней поверхности распределительной тарелки 11.

По мере сифонного откачивания снижение потока в зоне реакции до уровня более низкого, чем нормальный уровень, будет, разумеется, носить временный характер, поскольку сифонный эффект в конечном итоге будет остановлен снижением уровня жидкости в тарелке 11 ниже входного конца 21 перепускной трубы 18. Поскольку всасывание прерывается, уровень жидкости в тарелке 11 возвращается к нормальному уровню по мере постепенного возврата реактора к нормальным скоростям потоков в слоях катализатора 4.

Учитывая известные условия затопления, ряд физических параметров будет определять конкретно применяемую конструкцию. Такими параметрами являются внутренний диаметр труб 18 перепускания жидкости, уровень входного конца 21, высота 40 SLL, высота 41 HLL, высота жидкости, накапливающейся в тарелке, и количество труб 18 перепускания жидкости, которые используются в зоне реакции. Желаемую скорость стабилизации реактора и давление, которое оказывает восходящий поток реакционного газа, также следует принимать во внимание при определении размеров конкретных перепускных труб 18. Для специалиста в данной области очевидно, что точные размеры труб, а также количество таких применяемых труб будет изменяться в зависимости от конкретной ситуации. При доскональном понимании установленных здесь принципов можно легко сделать соответствующие расчеты для каждого реактора, где будут применяться перепускные трубы 18 в соответствии с данным описанием.

Описанная выше конструкция обеспечивает большую гибкость реакции на возникновение условий затопления и оптимальные эксплуатационные режимы. Так, например, если какая-либо отдельная труба 18 перепускания жидкости предназначена для перепускания жидкости при малых напорах, то жидкость будет обходить зону реакции R1 только через эту конкретную трубу 18 перепускания жидкости. Этого эффекта можно достичь снижением верхнего конца 19 так, чтобы жидкость можно было перепускать при относительно низких уровнях жидкости. Другие трубы 18 перепускания жидкости с более высоко расположенными верхними концами 19 в той же самой зоне реакции R1 не будут перепускать жидкость при таких малых напорах. Таким образом, можно видеть, что систему труб 18 перепускания жидкости можно произвольно располагать в любой конкретной зоне реакции, при этом некоторые трубы 18 перепускания жидкости будут давать больший или меньший выход жидкости, чем другие трубы, что обеспечивает поэтапное перепускание жидкости. Аналогичным образом разность между высотой 40 и 41 может быть большей для одних труб, чем для других, за счет увеличенного диаметра труб в самой верхней части верхних концов 19. Таким образом, при повышении напора будет отводиться минимальное количество жидкости, и величину перепускания можно постепенно изменять по мере необходимости. Такая система обеспечивает возможность точной настройки количества перепускаемой жидкости в диапазоне интенсивности напора, что создает возможность более быстрой стабилизации реактора 1 после спада давления и повышает эффективность его эксплуатации.

На фиг.5 показан альтернативный вариант реализации изобретения, в котором вместо верхних частей 19, имеющих форму перевернутого "U", средств 17 перепускания жидкости используют колпак 58, который устанавливают над прямой трубой 26. Колпак 58 размещен над входным концом 27 прямой трубы 26 и содержит нижнее отверстие 59. В данном варианте реализации сифон приводится в действие практически так же, как и в предыдущей конструкции. Точный момент начала отвода и всасывания можно регулировать путем регулирования высоты колпака 58, высоты входного конца 27 и/или увеличения длины колпака 58. Описанные выше вентиляционная труба 55 и запорный клапан 51 также используются в этом варианте исполнения.

Хотя приведенные выше варианты исполнения средств 17 перепускания жидкости используют гидростатический затвор и сифонный эффект, возможно применение множества альтернативных устройств, которые обеспечивают получение такого же или аналогичного результата. Так, например, любое устройство, чувствительное к потоку жидкости, который открывает и закрывает клапан, расположенный на каком-либо участке перепускных труб 18 ниже тарелки 11, также может обеспечивать защиту от повышения напора жидкости, действующую независимо от изменений давления в реакторе.

Как указано выше, реактор 1 работает при подаче жидкого сырья 5, подлежащего обработке, в средства 7 ввода жидкости. Пригодный обрабатывающий газ 6, в частности водородсодержащий газ, подают в реактор 1 через средства 8 ввода газа противотоком к нисходящему потоку жидкого сырья 5. При этом следует понимать, что обрабатывающий газ необязательно вводить только через средства 8 ввода газа, расположенные в нижней части реактора, но можно также вводить в одну или более нереакционных зон NR1, NR2, NR3 и NR4. Обрабатывающий газ можно также вдувать в один или более слоев катализатора в реакционных зонах R1, R2 и R3. Достоинство введения обрабатывающего газа через различные точки реактора заключается в возможности регулировать температуру в реакторе. Так, например, холодный обрабатывающий газ можно вводить в различные точки реактора для снижения теплоты экзотермической реакции. Данное изобретение предусматривает также возможность дополнительной подачи обрабатывающего газа через любую из указанных выше точек в то время, как по меньшей мере часть этого газа протекает противотоком к потоку жидкости по меньшей мере в одной зоне реакции.

Реакторы, используемые при реализации настоящего изобретения, работают при температурах и давлениях, обеспечивающих протекание желаемой реакции. Так, например, типичный диапазон температур для гидропереработки составляет примерно от 40oС до примерно 450oС при избыточном давлении примерно от 50 фунтов на квадратный дюйм (3,5 кг/см2, 0,415 МПа) до примерно 3000 фунтов на квадратный дюйм (210,9 кг/см2, 21,2 МПа), предпочтительно от 50 фунтов на квадратный дюйм (3,5 кг/см2, 0,415 МПа) до примерно 2500 фунтов на квадратный дюйм (175,8 кг/см2, 17,7 МПа). Жидкое сырье вначале проходит вниз через слой катализатора реакционной зоны R1 и взаимодействует там с обрабатывающим газом на поверхности катализатора. Все парофазные продукты, которые получаются в результате реакции, уносятся вверх восходящим потоком обрабатывающего газа. Такие парофазные продукты реакции могут включать углеводороды с относительно низкой температурой кипения и гетероатомные компоненты, в частности Н2S и NH3. Все непрореагировавшее сырье, а также жидкий продукт реакции проходят вниз через каждый последующий слой катализатора каждой последующей реакционной зоны R2 и R3.

Трубы 18 перепускания жидкости могут быть изготовлены из любого материала, который способен выдерживать условия эксплуатации реактора. Пригодные материалы включают металлы, в частности нержавеющие и углеродистые стали, керамические материалы, а также композитные материалы с высокими характеристиками, в частности материалы из углеродного волокна. Предпочтительными являются трубопроводы с круглым поперечным сечением. Трубы не обязательно должны быть абсолютно вертикальными. Это означает, что они могут иметь наклон или изгиб или даже форму спирали. Следует понимать, что трубы могут иметь любой пригодный размер в зависимости от количества и скорости жидкости, которую желательно перепускать из одной нереакционной зоны в другую. Кроме того, некоторые трубы перепускания жидкости могут обеспечивать перепускание через более чем одну реакционную зону. Одна или более труб перепускания жидкости могут проходить через все нижележащие зоны реакции таким образом, чтобы выводить из реактора часть жидкости без дальнейшего контакта с катализатором или с восходящим потоком обрабатывающего газа. При использовании нескольких труб перепускания жидкости предпочтительным является их концентрическое расположение вокруг вертикальной оси реактора.

Возможно располагать одну или более попутных зон реакции выше по движению потока относительно одной или нескольких противоточных зон реакции. Например, жидкое сырье можно вводить между двумя зонами реакции так, чтобы жидкая фаза сырья протекала в расположенную ниже зону реакции, а паровая фаза протекала вверх через расположенную выше зону реакции. В сочетании с восходящим потоком парофазного сырья можно вводить дополнительный обрабатывающий газ на том же уровне, что и сырье, чтобы обрабатывающий газ протекал попутно с паровой фазой сырья в расположенную выше зону реакции. В результате жидкое сырье будет реагировать в нижних зонах реакции с обрабатывающим газом, который противотоком вводят ниже реакционных зон. Зоны независимо от направления потока могут быть либо в раздельных резервуарах, либо две или более зон могут находиться в одном резервуаре. Однако предпочтительно, чтобы все противоточные зоны были размещены в одном резервуаре.

Настоящее изобретение может применяться для всех жидкостно-паровых противоточных процессов химической и нефтехимической переработки. Сырье, пригодное для таких систем, включает соединения с температурой кипения в пределах кипения нафты, а также более тяжелое сырье, в частности средние дистилляты, газойли и различные остатки. Обычно диапазон температур кипения составляет примерно от 40oС до примерно 1000oС. Неограничивающие примеры такого сырья, которое может быть использовано при реализации настоящего изобретения, включают вакуумный остаток, атмосферный остаток, вакуумный газойль (VGO), атмосферный газойль (AGO), тяжелый атмосферный газойль (HAGO), паровой крекинг-газойль (SCGO), деасфальтированное масло (DAO) и легкое масло каталитического крекинга (LCCO).

Некоторые виды сырья, перерабатываемого согласно настоящему изобретению, могут иметь высокое содержание гетероатомов, в частности, серы и азота. В таких случаях может оказаться предпочтительным, чтобы в первой зоне реакции поток жидкого сырья протекал вниз в одном направлении с потоком водородсодержащего обрабатывающего газа через неподвижный слой соответствующего катализатора гидрообработки. Термин "гидрообработка", используемый здесь, относится к процессам, в которых водородосодержащий газ используют в присутствии катализатора, главным образом активно способствующего удалению гетероатомов, в частности, серы и азота, и некоторой гидрогенизации ароматических соединений. Термин "гидропереработка" включает гидрообработку, а также процессы, которые в первую очередь активны в отношении гидрогенизации, гидрокрекинга и гидроизомеризации. Раскрытие кольца, в особенности для нафтеновых колец, в рамках настоящего изобретения также может быть включено в термин "гидропереработка". К катализаторам, пригодным для гидрообработки согласно настоящему изобретению, относятся все обычные катализаторы гидрообработки, включая те, которые содержат по меньшей мере один металл группы VIII, предпочтительно Fe, Со и Ni, более предпочтительно Со и/или Ni, и по меньшей мере один металл группы VI, предпочтительно Мо или W, более предпочтительно Мо, на подложке из материала с высокой площадью поверхности, предпочтительно из оксида алюминия. Другие подходящие катализаторы гидрообработки включают цеолитные катализаторы, а также катализаторы из благородных металлов, при этом благородный металл выбирают из Pd и Pt. Настоящее изобретение включает возможность применения более одного типа катализаторов гидрообработки в одном и том же реакторе. Металл группы VIII обычно присутствует в количестве примерно от 2 до 20 мас.%, предпочтительно от 4 до 12 мас.% Металл группы VI обычно присутствует в количестве примерно от 5 до 50 мас.%, предпочтительно от 10 до 40 мас.% и более предпочтительно от 20 до 30 мас.% Все проценты по массе металлов указаны на подложку. Под термином "на подложку" мы понимаем, что проценты относятся к массе подложки. Так, например, если масса подложки равна 100 г, то 20 мас.% металла группы VIII означает содержание на подложке 20 г металла группы VIII. Обычный диапазон температур гидрообработки составляет примерно от 100oС до примерно 430oС при избыточном давлении примерно от 50 фунтов на квадратный дюйм (3,5 кг/см2, 0,415 МПа) до примерно 3000 фунтов на квадратный дюйм (210,9 кг/см2, 21,2 МПа), предпочтительно от 50 фунтов на квадратный дюйм (3,5 кг/см2) до примерно 2500 фунтов на квадратный дюйм (175,8 кг/см2, 17,7 МПа). Если сырье имеет относительно низкое содержание гетероатомов, то операцию гидрообработки можно опустить и подавать сырье непосредственно в реакционную зону для насыщения ароматических соединений, гидрокрекинга и/или раскрытия кольца.

В отношении гидропереработки термин "водородосодержащий обрабатывающий газ" означает поток обрабатывающего газа, который содержит по меньшей мере достаточное количество водорода для предполагаемой реакции. Поток обрабатывающего газа, вводимого в реактор, должен иметь содержание водорода предпочтительно по меньшей мере 50% по объему, более предпочтительно по меньшей мере 75% по объему. Предпочтительно, чтобы водородосодержащий обрабатывающий газ представлял собой свежий, обогащенный водородом газ, предпочтительно водород.

В дополнение к первой реакционной зоне, в которой жидкость пропускают через слой катализатора противотоком к восходящему потоку водородосодержащего обрабатывающего газа (или к нескольким таким зонам), реактор может включать вторую реакционную зону, которая является попутной реакционной зоной гидрообработки и расположена выше первой реакционной зоны. В зависимости от природы сырья и желаемой степени облагораживания может потребоваться более одной реакционной зоны. Наиболее желательными продуктами реакции, получающимися в результате гидропереработки, предпочтительно при использовании в качестве сырья газойлей, являются продукты, которые имеют пониженное содержание серы и азота. Потоки продуктов, содержащие парафины, в особенности линейные парафины, часто являются предпочтительными по сравнению с нафтенами, которые в свою очередь часто предпочтительны по сравнению с ароматическими соединениями. Для обеспечения этого по меньшей мере один катализатор, располагаемый на пути нисходящего потока, выбирают из группы, включающей катализаторы гидрообработки, катализаторы гидрокрекинга, катализаторы насыщения ароматических соединений и катализаторы раскрытия кольца. Если получение потока продукта с высоким содержанием парафинов является экономически целесообразным, то зоны, располагаемые на пути нисходящего потока, предпочтительно включают зону насыщения ароматических соединений и зону раскрытия кольца.

Если одна из реакционных зон, расположенных на пути нисходящего потока, является зоной гидрокрекинга, то в качестве катализатора можно использовать любой известный катализатор гидрокрекинга. Типичные катализаторы гидрокрекинга описаны в патенте США 4921595, UOP, который приведен здесь путем ссылки. Такие катализаторы обычно содержат гидрирующий компонент на основе металла группы VIII на цеолитном крекинг-основании. Цеолитные крекинг-основания, которые иногда называют молекулярными ситами, обычно состоят из диоксида кремния, оксида алюминия и одного или нескольких катионов, способных к обмену, в частности, натрия, магния, кальция, редкоземельных металлов и т.п. Кроме того, они отличаются внутрикристаллическими порами с относительно однородным диаметром примерно от 4 до 12 ангстрем. Предпочтительно применять цеолиты, имеющие относительно высокое молярное отношение диоксида кремния к оксиду алюминия - больше примерно 3, предпочтительно больше примерно 6. Пригодные цеолиты, встречающиеся в природе, включают морденит, клиноптилолит, феррьерит, дакиардит, шабазит, эрионит и фожазит. Пригодные синтетические цеолиты включают кристаллы типа бета, X, Y и L, например синтетический фожазит, морденит, ZSM-5, МСМ-22 и разновидности серий ZSM и МСМ с более крупными порами. Особенно предпочтительным цеолитом является любой член семейства фожазитов, см. Tracy et al., Proc. of the Royal Soc., 1996, Vol. 452, р.813. Следует понимать, что эти цеолиты могут включать деметаллированные цеолиты, которые содержат значительные объемы пор в диапазоне мезопор, т. е. от 20 до 500 ангстрем. Неограничивающие примеры металлов VIII группы, которые можно использовать в катализаторах для гидрокрекинга, включают железо, кобальт, никель, рутений, родий, палладий, осмий, иридий и платину. Предпочтительными являются платина и палладий, более предпочтительна платина. Количество металла группы VIII изменяется в пределах примерно от 0,05 мас.% до 30 мас.% в расчете на общую массу катализатора. Если металл является благородным металлом группы VIII, предпочтительно применять примерно от 0,05 мас.% до примерно 2 мас.% Если металл группы VIII не является благородным металлом, то предпочтительный состав должен также включать металл группы VI в соотношении, аналогичном указанному выше для катализаторов гидрообработки. Условия гидрокрекинга включают температуру примерно от 200oС до 425oС, предпочтительно примерно от 220oС до 330oС, более предпочтительно примерно от 245oС до 315oС, при избыточном давлении примерно от 200 фунтов на квадратный дюйм (14,06 кг/см2, 1,48 МПа) до примерно 3000 фунтов на квадратный дюйм (210,9 кг/см2) и часовой объемной скорости жидкости примерно от 0,5 до 10 объем/объем/ч, предпочтительно примерно от 1 до 5 объем/объем/ч.

Неограничивающие примеры катализаторов гидрогенизации ароматических соединений включают никель, кобальт-молибден, никель-молибден и никель-вольфрам. Неограничивающие примеры катализаторов из благородного металла включают катализаторы на основе платины и/или палладия, предпочтительно на подложке из соответствующего материала, обычно представляющего собой огнеупорный оксид, в частности оксид алюминия, диоксид кремния, оксид алюминия-диоксид кремния, кизельгур, диатомовую землю, оксид магния и оксид циркония. Можно также использовать подложки из цеолита. Такие катализаторы обычно чувствительны к отравлению серой и азотом. Зона насыщения ароматических соединений обычно имеет рабочую температуру примерно от 40oС до примерно 400oС, более предпочтительно примерно от 260oС до примерно 350oС, при избыточном давлении примерно от 100 фунтов на квадратный дюйм (7,03 кг/см2) до примерно 3000 фунтов на квадратный дюйм (210,9 кг/см2), предпочтительно примерно от 200 фунтов на квадратный дюйм (14,06 кг/см2) до примерно 1200 фунтов на квадратный дюйм (84,4 кг/см2), и часовой объемной скорости жидкости (LHSV) примерно от 0,3 объем/объем/ч до примерно 2,0 объем/объем/ч.

Жидкая фаза в реакторах, используемых согласно настоящему изобретению, обычно представляет собой компоненты сырья с более высокой точкой кипения. Паровая фаза обычно является смесью водородосодержащего обрабатывающего газа, гетероатомных примесей и испарившихся компонентов свежего сырья с более низкой температурой кипения, а также легких продуктов реакций гидропереработки. Паровая фаза в слое катализатора противоточной зоны реакции уносится вверх восходящим потоком водородосодержащего обрабатывающего газа и может быть собрана, разделена на фракции или подана на последующую обработку. Если поток паровой фазы все же требует последующей гидропереработки, его можно подать в зону парофазной реакции, где имеется дополнительный катализатор гидропереработки и поддерживаются соответствующие условия для гидропереработки с целью проведения еще одной реакции. Следует понимать, что все зоны реакции могут быть либо отделены нереакционными зонами в одном резервуаре, либо размещаться в отдельных резервуарах. В последнем случае нереакционные зоны обычно включают соединительные линии, соединяющие один резервуар с другим. Настоящее изобретение предусматривает также возможность непосредственной подачи сырья, имеющего достаточно низкое содержание гетероатомов, в противоточную реакционную зону гидропереработки для насыщения ароматических соединений и/или крекинга. В случае выполнения предварительной операции для снижения уровня гетероатомов пар и жидкость можно разделить и направить поток жидкости в верхнюю часть реактора. Пар, полученный на операции предварительной обработки, можно перерабатывать отдельно или совместно с парофазным продуктом, выходящим из реактора согласно настоящему изобретению. Продукт(ы) паровой фазы можно подвергать дополнительной парофазной гидропереработке, если требуется получить большее снижение содержания гетероатомных или ароматических соединений, или подавать непосредственно в систему выделения.

В одном из описанных выше вариантов реализации настоящего изобретения сырье можно вводить во вторую зону реакции попутно с потоком водородосодержащего обрабатывающего газа. Затем поток фракции паровой фазы можно отделить от потока фракции жидкой фазы между зонами реакции, например в нереакционной зоне. После этого поток парофазной фракции можно подвергать дополнительной гидрообработке, собирать или далее разделять на фракции. Поток жидкой фазы подают в следующую нижнюю зону реакции, которая предпочтительно является противоточной зоной реакции. В других вариантах реализации настоящего изобретения выходящий поток паровой фазы можно удалять или вводить между какими-либо зонами реакции.

При противоточном контактировании жидкости из верхней зоны реакции с восходящим потоком обрабатывающего газа происходит удаление из потока жидкости растворенных примесей H2S и NH3, что улучшает как парциальное давление водорода, так и свойства катализатора. В результате конечный жидкий продукт будет иметь значительно более низкое содержание гетероатомов и значительно более высокое содержание водорода по сравнению с исходным сырьем. Такой поток жидкого продукта можно направлять на последующие операции гидропереработки или конверсии.

Настоящее изобретение описано применительно к конкретным вариантам реализации, однако предполагается, что его видоизменения и модификации несомненно являются очевидными для специалистов в данной области. Поэтому приведенную ниже формулу изобретения следует интерпретировать таким образом, что она охватывает все указанные видоизменения и модификации в пределах замысла и объема притязаний настоящего изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПРОТИВОТОЧНЫЙ РЕАКТОР | 1998 |

|

RU2189275C2 |

| СПОСОБ СНИЖЕНИЯ ОБЩЕГО КИСЛОТНОГО ЧИСЛА НЕФТЯНОГО СЫРЬЯ | 1998 |

|

RU2184762C2 |

| СПОСОБ УМЕНЬШЕНИЯ ОБЩЕГО КИСЛОТНОГО ЧИСЛА СЫРОЙ НЕФТИ | 1998 |

|

RU2178450C2 |

| СПОСОБ УМЕНЬШЕНИЯ ОБЩЕГО КИСЛОТНОГО ЧИСЛА НЕФТЯНОГО СЫРЬЯ | 1998 |

|

RU2192447C2 |

| СИНТЕТИЧЕСКОЕ ДИЗЕЛЬНОЕ ТОПЛИВО И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1996 |

|

RU2160764C2 |

| ТЕРМИЧЕСКОЕ РАЗЛОЖЕНИЕ НАФТЕНОВЫХ КИСЛОТ | 1996 |

|

RU2152975C1 |

| СНИЖЕНИЕ ВЯЗКОСТИ ПУТЕМ РАЗЛОЖЕНИЯ НАФТЕНОВЫХ КИСЛОТ В УГЛЕВОДОРОДНЫХ НЕФТЯХ ВЫДЕРЖКОЙ ПРИ ПОВЫШЕННОЙ ТЕМПЕРАТУРЕ | 1996 |

|

RU2167910C2 |

| СПОСОБ СНИЖЕНИЯ ОБЩЕГО КИСЛОТНОГО ЧИСЛА СЫРОЙ НЕФТИ | 1999 |

|

RU2207366C2 |

| УДАЛЕНИЕ НАФТЕНОВЫХ КИСЛОТ ИЗ НЕФТЯНОГО СЫРЬЯ И ДИСТИЛЛЯТОВ | 1999 |

|

RU2208622C2 |

| УДАЛЕНИЕ НАФТЕНОВЫХ КИСЛОТ ИЗ НЕФТЯНОГО СЫРЬЯ И ДИСТИЛЛЯТОВ | 1999 |

|

RU2205857C2 |

Изобретение относится к области химической промышленности и касается реактора для проведения реакции жидкости с обрабатывающим газом в присутствии катализатора, причем первая зона реакции содержит катализатор, средства ввода жидкости, расположенные выше указанной первой зоны реакции, для обеспечения подачи в указанный реактор непрореагировавшей жидкости, средства ввода газа, расположенные ниже указанной первой зоны реакции, для обеспечения подачи в указанный реактор непрореагировавшего обрабатывающего газа, средства вывода жидкости, расположенные ниже указанной первой зоны реакции, для обеспечения выхода из указанного реактора прореагировавшей жидкости, средства вывода газа, расположенные выше указанной первой зоны реакции, для обеспечения выхода из указанного реактора прореагировавшего обрабатывающего газа, а также средства перепускания жидкости в указанной первой зоне реакции, сообщающиеся с указанной зоной реактора, для обеспечения перепускания части указанной непрореагировавшей жидкости в обход части указанной первой зоны реакции, при этом указанные средства перепускания жидкости включают средства регулирования перепускания жидкости для регулирования количества указанной непрореагировавшей жидкости, которое перепускают в обход указанной части указанной первой зоны реакции. Данный реактор имеет более оптимальные условия работы. 2 с. и 22 з.п. ф-лы, 5 ил.

| US 4026674 А, 31.05.1977 | |||

| US 5449501 А, 12.09.1995 | |||

| US 4526757 А, 02.07.1985 | |||

| КАТАЛИТИЧЕСКАЯ СИСТЕМА ДЛЯ ПОЛУЧЕНИЯ ВИНИЛХЛОРИДА И СПОСОБ ПОЛУЧЕНИЯ ВИНИЛХЛОРИДА | 1992 |

|

RU2070091C1 |

Авторы

Даты

2002-08-27—Публикация

1998-06-30—Подача