Изобретение относится к конструкциям проточных фильтров, содержащих фильтрующий ноглотите.ть и применяемых для очистки воздуха нромышленных преднриятий от токсичных газообразных и аэрозольных примесей.

Известен фильтр для очистки воздуха от токсичных газов и аэрозолей, включающий корпус, крыижу входной и выходной иатрубки, коаксиально расположенные перфорированные цилиндры, между которыми размещен сорбент, смачиваемый регенерирующим раствором, который с помощью эрлифта подается из ноддона фильтра в устройство для генерации абсорбента, где абсорбент проходит через слой ионообменного материала 1.

Недостатками этого фильтра являются существенное падение эффективности его работы и ухудщение эксплуатационных свойств при работе в условиях повышенных температур. Это связано с тем, что нри повышенных температурах резко возрастает скорость десорбции воды с поверхности сорбента, в результате чего начинает увеличиваться концентрация активного вещества в абсорбенте, что нарун1ает оптимальный режим работы аппарата и требует частой компенсации воды, испарившейся с поверхности сорбента. Кроме того, увеличение температуры снижает движущую силу нроцесса очистки воздуха, так как процесс взаимодействия например, кислых газов с гексаметилентетрамином - экзотермический.

Известен фильтр для очистки воздуха, включающий корпус, слой собрента, камеру для воздуха, узел регенерации раствора с е.мкостью для ионита, патрубки ввода и вывода воздуха 2.

Однако радиальное размещение влагоподводящих пластин уменьи ает степень заполнения фильтра, а нерав1гомерный зазор между парами пластин определяет неодинаковый по длине пластин коэффициент теплообмена между очищаемым воздухом и охлажденной поверхностью пластин, что уменьшает движущую силу процесса охлаждения воздуха. Основным недостатком является постепенное накопление продуктов сорбции кислых газов непосредственно в слое сорбента, а также и в регенерирующем растворе, находящемся в поддоне фильтра. Вследствие этого эффективность очистки воздуха падает, так как движущая сила процесса снижается.

Цель изобретения - повынгение эффективности процесса очистки воздуха за счет охлаждения сорбента.

Цель достигается те.м, что в фильтре для очистки воздуха, включаюияе.м корпус, слой сорбента, камеру для воздуха, узел регенерации раствора с емкостью для ионита, патрубки ввода и вывода воздуха, узел регенерации снабжен сборником раствора и термоэлектрической батареей, холодные спаи которой размещены в сборнике, а камеры для воздуха снабжены направляющими коробами, соединенными с горячими спаями термоэлектрической батареи.

Целесообразно, чтобы камеры для воздуха были снабжены приспособлением для охлаждения воздуха.

В результате процесс очистки воздуха от токсичных примесей и аэрозолей идет практически с постоянной движущей силой за

0 счет непрерывной регенерации и охлаждения абсорбента, орошающего сорбент, и охлаждения последнего, кроме того, воздухом, прошедшим через гидрофильную насадку, расположенную в камерах фильтра.

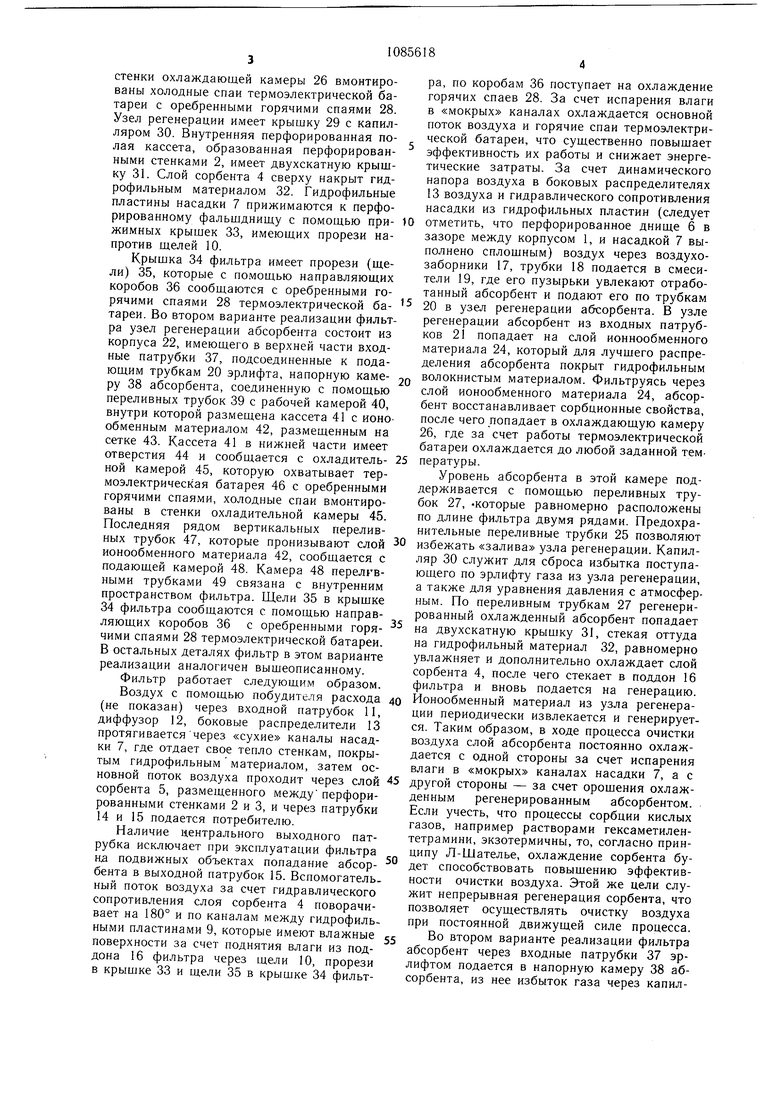

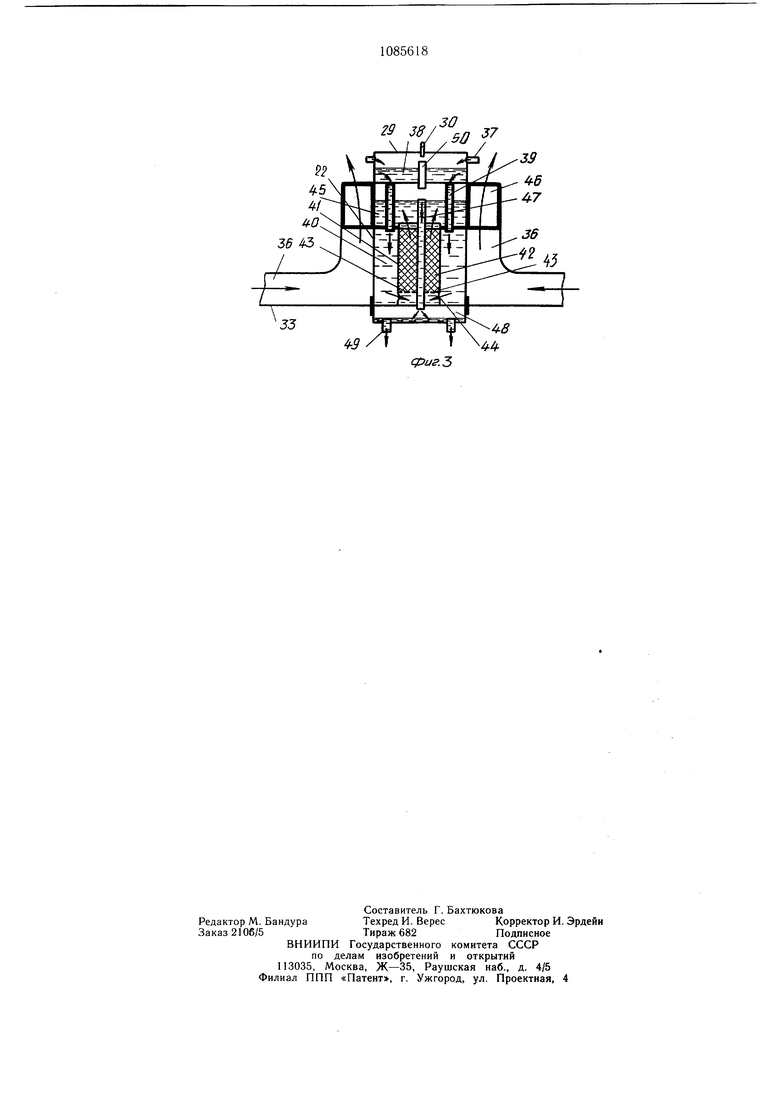

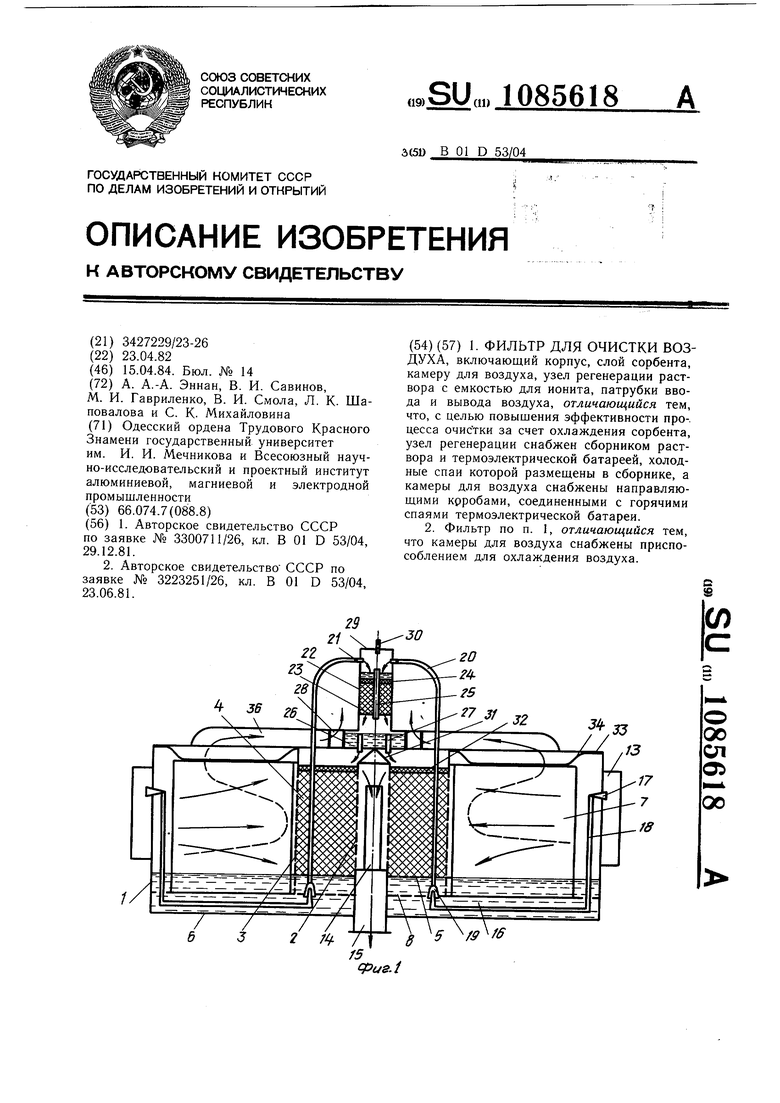

На фиг. 1 схематично представлен пред лагаемый фильтр, разрез; на фиг. 2 - то же, горизонтальный разрез; на фиг. 3 - один из вариантов реализации узла регенерации фильтра.

Фильтр состоит из корпуса 1, внутренQ ней 2 и наружной 3 перфорированных стенок, между которыми расположен сорбент 4, опирающийся на перфорированное дно слоя сорбента 5, днища 6, гидрофильных пластин насадки 7, покрытых с одной стороны гидрофобным материалом, опираюшихся на перфорироаванное фальшднище 8 и расположенных таким образом, что две соседние пластины с поверхностями, покрытыми гидрофобным материалом, образуют и сухой канал для пропускания очищаемого воздуха, зазор между пластинами с поверх

ностями, непокрытыми гидрофобным материалом, со стороны ввода очищаемого воздуха заглушен, а со стороны слоя сорбента открыт, причем эти пластины 9 имеют заглушенный верхний торец с щелями 10 для выхода влажного охлажденного воздуха. Фильтр имеет входной патрубок 11 с диффузором 12 и боковыми распределителями J3 воздуха, центральный выходной патрубок 14 и выходной патрубок 15. В поддон 16 фильтра залит абсорбент, например

0 раствор гексаметилентетрамина. В боковых распределителях 13 воздуха размещены воздухозаборники эрлифтов 17, которые с помощью трубок 18 соединены со смесителями 19 эрлифтов, закрепленными в перфорированном фальшднище 8. Смесители 19

5 трубками 20 сообщаются с входными патрубками 21 узла регенерации. Последний состоит в первом варианте из корпуса 22 прямоугольного сечения с сеткой 23, размещенной горизонтально в средней его части. На сетке 23 расположен ионообменный

0 материал 24, покрытый гидрофильной пластиной (в случае использования зернистого ионообменного материала). Слой ионообменного материала 24 пронизан рядом вертикальных предохранительных переливных

5 трубок 25. В нижней части узла регенерации расположена охлаждающая камера 26 с переливными трубками 27, соединяющими узел регенерации с фильтром. Во внешние стенки охлаждающей камеры 26 вмонтированы холодные спаи термоэлектрической батареи с оребренными горячими спаями 28. Узел регенерации имеет крышку 29 с капилляром 30. Внутренняя перфорированная полая кассета, образованная перфорированными стенками 2, имеет двухскатную крышку 31. Слой сорбента 4 сверху накрыт гидрофильным материалом 32. Гидрофильные пластины насадки 7 прижимаются к перфорированному фальшднищу с помощью прижимных крышек 33, имеющих прорези напротив щелей 10. Крышка 34 фильтра имеет прорези (щели) 35, которые с помощью направляющих коробов 36 сообщаются с оребренными горячими спаями 28 термоэлектрической батареи. Во втором варианте реализации фильт ра узел регенерации абсорбента состоит из корпуса 22, имеющего в верхней части входные патрубки 37, подсоединенные к подающим трубкам 20 эрлифта, напорную камеру 38 абсорбента, соединенную с помощью переливных трубок 39 с рабочей камерой 40, внутри которой размещена кассета 41 с ионо обменным материалом 42, размещенным на сетке 43. Кассета 41 в нижней части имеет отверстия 44 и сообщается с охладительной камерой 45, которую охватывает термоэлектрическая батарея 46 с оребренными горячими спаями, холодные спаи вмонтированы в стенки охладительной камеры 45. Последняя рядом вертикальных переливных трубок 47, которые пронизывают слой ионообменного материала 42, сообщается с подающей камерой 48. Камера 48 перелгвными трубками 49 связана с внутренним пространством фильтра. Щели 35 в крыщке 34 фильтра сообщаются с помощью направляющих коробов 36 с оребренными горячими спаями 28 термоэлектрической батареи. В остальных деталях фильтр в этом варианте реализации аналогичен вышеописанному. Фильтр работает следующим образом. Воздух с помощью побудителя расхода (не показан) через входной патрубок И, диффузор 12, боковые распределители 13 протягиваетсячерез «сухие каналы насадки 7, где отдает свое тепло стенкам, покрытым гидрофильным материалом, затем основной поток воздуха проходит через слой сорбента 5, размещенного между перфорированными стенками 2 и 3, и через патрубки 14 и 15 подается потребителю. Наличие центрального выходного патрубка исключает при эксплуатации фильтра нз подвижных объектах попадание абсорбента в выходной патрубок 15. Вспомогательный поток воздуха за счет гидравлического сопротивления слоя сорбента 4 поворачивает на 180° и по каналам между гидрофильными пластинами 9, которые имеют влажные поверхности за счет поднятия влаги из поддона 16 фильтра через щели 10, прорези в крыщке 33 и щели 35 в крыщке 34 фильтра, по коробам 36 поступает на охлаждение горячих спаев 28. За счет испарения влаги в «мокрых каналах охлаждается основной поток воздуха и горячие спаи термоэлектрической батареи, что существенно повышает эффективность их работы и снижает энергетические затраты. За счет динамического напора воздуха в боковых распределителях 13 воздуха и гидравлического сопротивления насадки из гидрофильных пластин (следует отметить, что перфорированное днище 6 в зазоре между корпусом 1, и насадкой 7 выполнено сплощным) воздух через воздухозаборники 17, трубки 18 подается в смесители 19, где его пузырьки увлекают отработанный абсорбент и подают его по трубкам 20 в узел регенерации абсорбента. В узле регенерации абсорбент из входных патрубков 21 попадает на слой ионнообменного материала 24, который для лучшего распределения абсорбента покрыт гидрофильным волокнистым материалом. Фильтруясь через слой ионообменного материала 24, абсорбент восстанавливает сорбционные свойства, после чего попадает в охлаждающую камеру 26, где за счет работы термоэлектрической батареи охлаждается до любой заданной температуры. Уровень абсорбента в этой камере поддерживается с помощью переливных трубок 27, -которые равномерно расположены по длине фильтра двумя рядами. Предохранительные переливные трубки 25 позволяют избежать «залива узла регенерации. Капилляр 30 служит для сброса избытка поступающего по эрлифту газа из узла регенерации, а также для уравнения давления с атмосферным. По переливным трубкам 27 регенерированный охлажденный абсорбент попадает на двухскатную крыщку 31, стекая оттуда на гидрофильный материал 32, равномерно увлажняет и дополнительно охлаждает слой сорбента 4, после чего стекает в поддон 16 фильтра и вновь подается на генерацию. Ионообменный материал из узла регенерации периодически извлекается и генерируется. Таким образом, в ходе процесса очистки воздуха слой абсорбента постоянно охлаждается с одной стороны за счет испарения влаги в «мокрых каналах насадки 7, а с другой стороны - за счет орошения охлажденным регенерированным абсорбентом. Если учесть, что процессы сорбции кислых газов, например растворами гексаметилентетрамини, экзотермичны, то, согласно принципу Л-Шателье, охлаждение сорбента будет способствовать повышению эффективности очистки воздуха. Этой же цели служит непрерывная регенерация сорбента, что позволяет осуществлять очистку воздуха при постоянной движущей силе процесса. Во втором варианте реализации фильтра абсорбент через входные патрубки 37 эрлифтом подается в напорную камеру 38 абсорбента, из нее избыток газа через капилляр 30 удаляется в атмосферу, а абсорбент по переливным трубкам 39 попадает в рабочую камеру 40, из которой через отверстия 44, поступает в кассету 41 с ионообменным материалом 42, фильтруясь через который абсорбент восстанавливает свои сорбционные свойства и «размывает слой зернистого ионообменного материала, что особенно важно если он слипается при движении жидкости сверху вниз. Затем абсорбент попадает в охлаждаюущую камеру 45, где охлаждается за счет контакта со стенками камеры, в которые вмонтированы холодные спаи термоэлектрической батареи 46. Для повышения эффективности работы КПД горячие спаи смываются холодным воздухом, поступающим из «мокрых каналов насадки 7 через щели 35 в крыщке 34 фильтра по коробам 36. После этого охлажденный регенерированный абсорбент по трубке 47 поступает в подающую камеру 48, откуда по переливным трубкам 49 стекает на двухскатную крышку фильтра и затем на распределяющий гидрофильный материал 32. Для предохранения «залива узла регенерации служит переливная трубка 50, соединяющая напорную 38 и охлаждающую емкости узла. По мере необходимости в фильтры (в обоих вариантах) через горловину (не показан) доливают в поддон 16 фильтра только воду, так как сам абсорбент, в качестве которого используется, например, раствор гексаметилентетрамина с органическими добавками или без них, находяится постоянно в рабочем цикле и практически не расходуется. Например, в случае очистки воздуха от фтористого водорода и применения в качестве абсорбента 20°/о-ного водного раствора гексаметилентетрамина (уротропина), орошающего сорбент на основе древесных стружек, при расходе воздуха 250 , содержащего 5-10 мг/м фтористого водорода, суммарной площади влагопоглощающих элементов, размещенных в камерах фильтра 20 м, при условии сброса по влажным каналам элементов до 150 воздуха, идущего на охлаждение горячих спаев термоэлектрической батареи, при использовании в качестве зернистого ионообменного материала товарного анионита АВ-17-8 в гидроксильной форме с диаметром зерен 0,75 мм при размерах слоя 600x200 мм толщиной 150 мм, через который фильтруется отработанный абсорбент со скоростью фильтрации 50 мл/мин, и охлаждении абсорбента в сборнике регенерированного раствора до температуры около 10°С, получено, что при температуре окружающей среды 40°С и относительной влажности 35% температура сорбента равнялась температуре «точки росы, при которой полностью исключается испарение воды с поверхности сорбента. Поэто.му учитывая, что в приведенном случае ионообменный материал может непрерывно работать 400-500 ч (после чего он передается на регенерацию), обеспечивая 99%-ю степень очистки абсорбента, и влагосодержание сорбента остается практически постоянным, можно сделать вывод, что процесс очистки идет с постоянной движущей силой, определяющий высокую эффективность очистки воздуха до 99-99,5%. Подобные фильтры могут найти щирокое применение для очистки воздуха, подаваемого в объекты небольщого объема, например кабины управления мостовыми кранами, щитовые, пультовые, комнаты отдыха и т. п. Их применение, особенно в условиях эксплуатации горячих цехов или районов с жарким климатом, позволит существенно улучшить условия труда рабочих и как следствие, будет способствовать повышению их производительности труда.

33

9

л.

фиг. 5

| название | год | авторы | номер документа |

|---|---|---|---|

| Фильтр для очистки газа (его варианты) | 1981 |

|

SU988319A1 |

| Фильтр для очистки газа | 1980 |

|

SU899099A1 |

| Фильтр для очистки воздуха | 1990 |

|

SU1747131A1 |

| БЫТОВОЙ ФИЛЬТР-СТЕРИЛИЗАТОР | 1993 |

|

RU2060951C1 |

| КОМПЛЕКСНЫЙ СПОСОБ И УСТРОЙСТВО ДЛЯ ОЧИСТКИ И УТИЛИЗАЦИИ ОТРАБОТАВШИХ ГАЗОВ | 2004 |

|

RU2286469C2 |

| Аппарат для очистки газа | 1981 |

|

SU1011206A1 |

| Устройство для разделения газовых смесей | 1981 |

|

SU955990A1 |

| Охладитель воздуха | 1980 |

|

SU937904A2 |

| Аппарат для очистки газа | 1985 |

|

SU1256774A1 |

| Утилизатор тепла | 1990 |

|

SU1758385A1 |

1. ФИЛЬТР ДЛЯ ОЧИСТКИ ВОЗДУХА, включающий корпус, слой сорбента, камеру для воздуха, узел регенерации раствора с емкостью для ионита, патрубки ввода и вывода воздуха, отличающийся тем, что, с целью повышения эффективности про-. цесса очистки за счет охлаждения сорбента, узел регенерации снабжен сборником раствора и термоэлектрической батареей, холодные спаи которой размешены в сборнике, а камеры для воздуха снабжены направляющими крробами, соединенными с горячими спаями термоэлектрической батареи. 2. Фильтр по п. 1, отличающийся тем, что камеры для воздуха снабжены приспособлением для охлаждения воздуха. (Л 00 ел о: 00

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Авторское свидетельство СССР по заявке № 3300711/26, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Авторское свидетельство СССР по заявке № 3223251/26, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1984-04-15—Публикация

1982-04-23—Подача