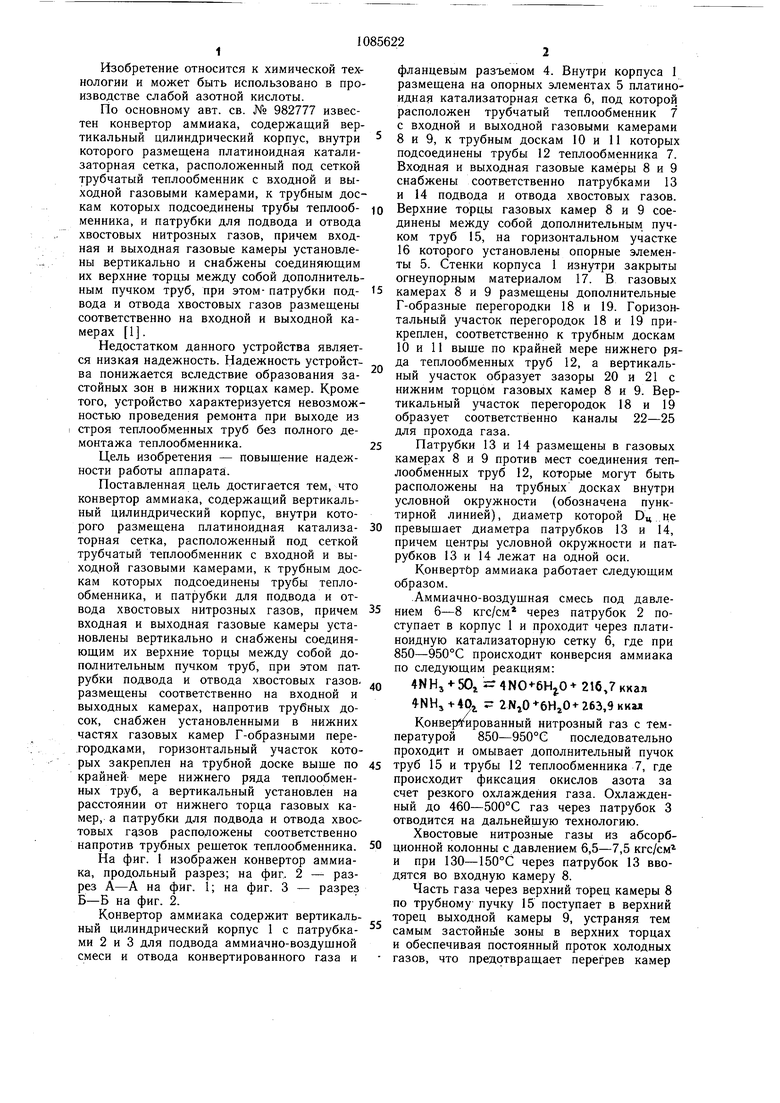

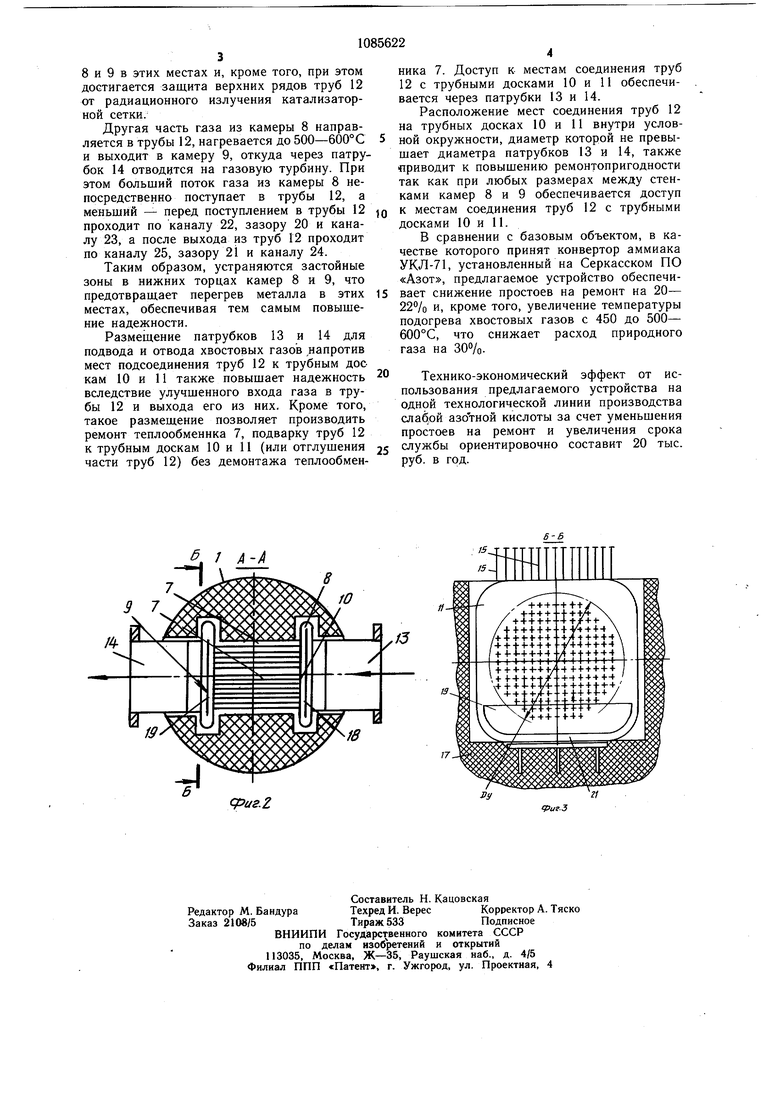

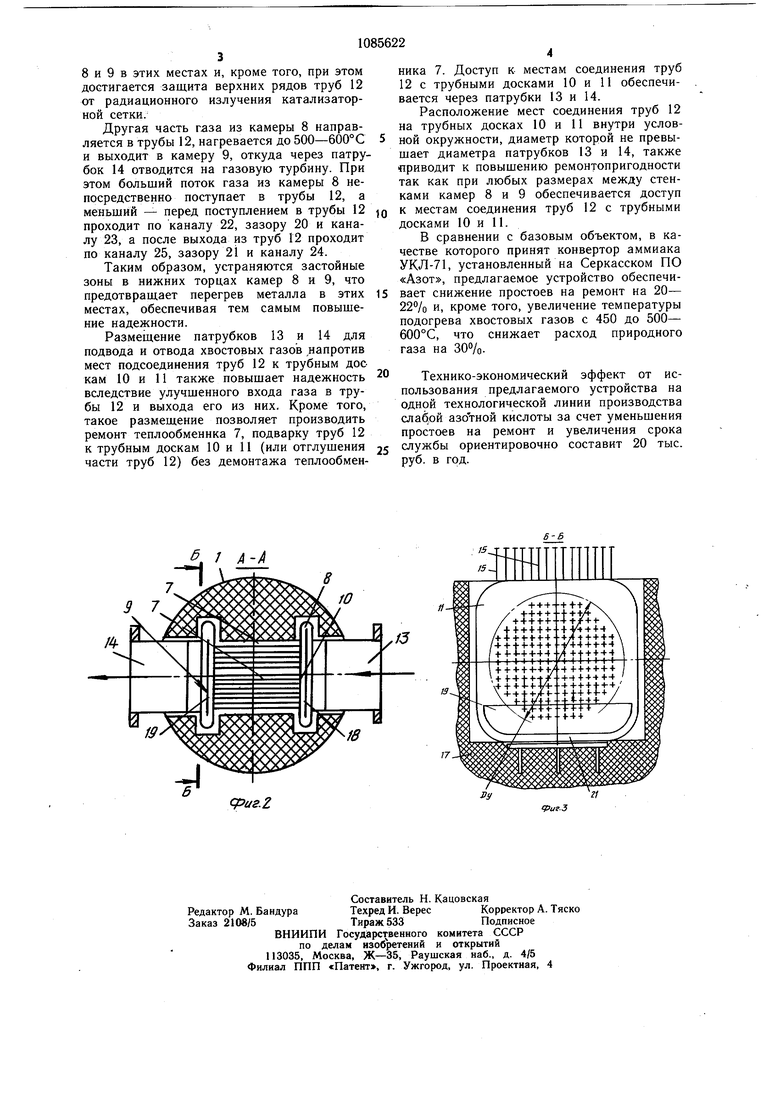

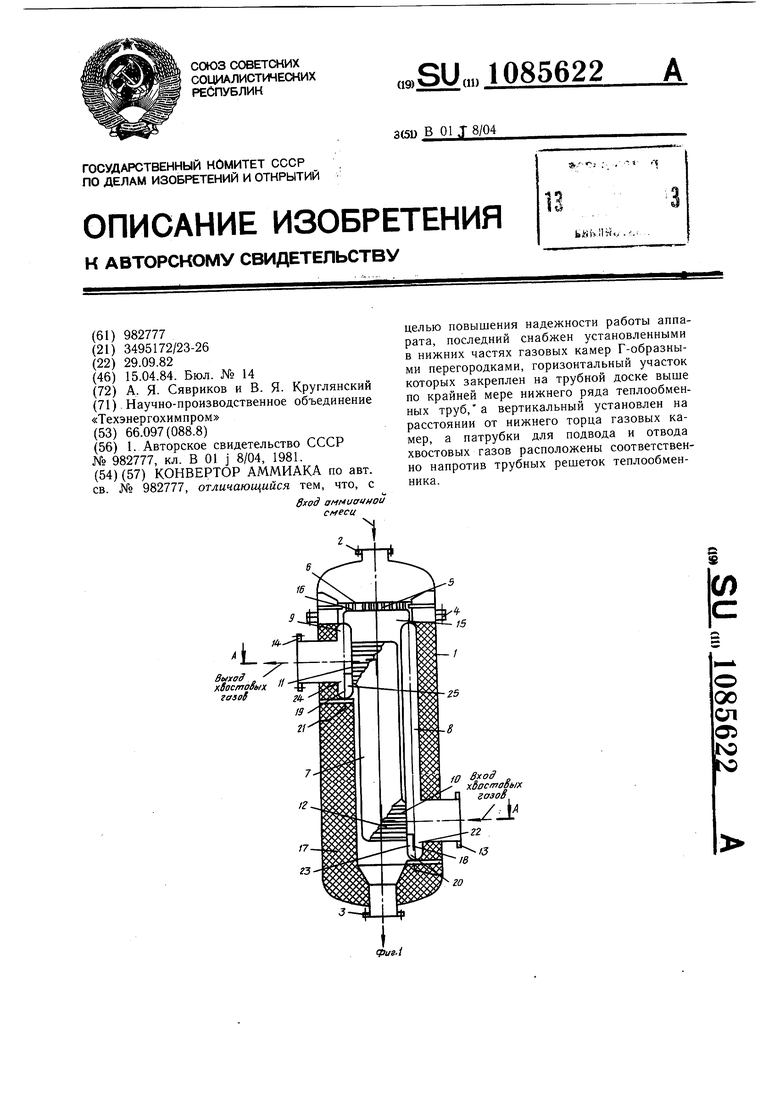

Изобретение относится к химической технологии и может быть использовано в производстве слабой азотной кислоты. По основному авт. св. № 982777 известен конвертор аммиака, содержащий вертикальный цилиндрический корпус, внутри которого размещена платиноидная катализаторная сетка, расположенный под сеткой трубчатый теплообменник с входной и выходной газовыми камерами, к трубным доскам которых подсоединены трубы теплообменника, и патрубки для подвода и отвода хвостовых нитрозных газов, причем входная и выходная газовые камеры установлены вертикально и снабжены соединяющим их верхние торцы между собой дополнительным пучком труб, при этом- патрубки подвода и отвода хвостовых газов размещены соответственно на входной и выходной камерах 1. Недостатком данного устройства является низкая надежность. Надежность устройства понижается вследствие образования застойных зон в нижних торцах камер. Кроме того, устройство характеризуется невозможностью проведения ремонта при выходе из строя теплообменных труб без полного демонтажа теплообменника. Цель изобретения - повыщение надежности работы аппарата. Поставленная цель достигается тем, что конвертор аммиака, содержащий вертикальный цилиндрический корпус, внутри которого размещена платиноидная катализаторная сетка, расположенный под сеткой трубчатый теплообменник с входной и выходной газовыми камерами, к трубным доскам которых подсоединены трубы теплообменника, и патрубки для подвода и отвода хвостовых нитрозных газов, причем входная и выходная газовые камеры установлены вертикально и снабжены соединяющим их верхние торцы между собой дополнительным пучком труб, при этом патрубки подвода и отвода хвостовых газов. размещены соответственно на входной и выходных камерах, напротив трубных досок, снабжен установленными в нижних частях газовых камер Г-образными перегородками, горизонтальный участок которых закреплен на трубной доске выще по крайней мере нижнего ряда теплообменных труб, а вертикальный установлен на расстоянии от нижнего торца газовых камер, а патрубки для подвода и отвода хвостовых газов расположены соответственно напротив трубных решеток теплообменника. На фиг. 1 изображен конвертор аммиака, продольный разрез; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - разрез Б-Б на фиг. 2. Конвертор аммиака содержит вертикальный цилиндрический корпус 1 с патрубками 2 и 3 для подвода аммиачно-воздущной смеси и отвода конвертированного газа и фланцевым разъемом 4. Внутри корпуса 1 размещена на опорных элементах 5 платиноидная катализаторная сетка б, под которой расположен трубчатый теплообменник 7 с входной и выходной газовыми камерами 8 и 9, к трубным доскам 10 и 11 которых подсоединены трубы 12 теплообменника 7. Входная и выходная газовые камеры 8 и 9 снабжены соответственно патрубками 13 и 14 подвода и отвода хвостовых газов. Верхние торцы газовых камер 8 и 9 соединены между собой дополнительным пучком труб 15, на горизонтальном участке 16 которого установлены опорные элементы 5. Стенки корпуса 1 изнутри закрыты огнеупорным материалом 17. В газовых камерах 8 и 9 размещены дополнительные Г-образные перегородки 18 и 19. Горизонтальный участок перегородок 18 и 19 прикреплен, соответственно к трубным доскам 10 и 11 выще по крайней мере нижнего ряда теплообменных труб 12, а вертикальный участок образует зазоры 20 и 21 с нижним торцом газовых камер 8 и 9. Вертикальный участок перегородок 18 и 19 образует соответственно каналы 22-25 для прохода газа. Патрубки 13 и 14 размещены в газовых камерах 8 и 9 против мест соединения теплообменных труб 12, которые могут быть расположены на трубных досках внутри условной окружности (обозначена пунктирной линией), диаметр которой D не превыщает диаметра патрубков 13 и 14, причем центры условной окружности и патрубков 13 и 14 лежат на одной оси. КонвертЬр аммиака работает следующим образом. .Аммиачно-воздущная смесь под давлением 6-8 кгс/см через патрубок 2 поступает в корпус 1 и проходит через платиноидную катализаторную сетку 6, где при 850-950°С происходит конверсия аммиака по следующим реакциям: 4ННз 50г - 4NO -6HjO+ 216,7 ккал 4NHji-40i - 2NiO 6HjO+263,9 ккал Конвергированный нитрозный газ с температурой 850-950°С последовательно проходит и омывает дополнительный пучок труб 15 и трубы 12 теплообменника 7, где происходит фиксация окислов азота за счет резкого охлаждения газа. Охлажденный до 460-500°С газ через патрубок 3 отводится на дальнейщую технологию. Хвостовые нитрозные газы из абсорбционной колонны с давлением 6,5-7,5 кгс/см и при 130-150°С через патрубок 13 вводятся во входную камеру 8. Часть газа через верхний торец камеры 8 по трубному пучку 15 поступает в верхний торец выходной камеры 9, устраняя тем самым застойнее зоны в верхних торцах и обеспечивая постоянный проток холодных газов, что предотвращает перегрев камер 8 и 9 в этих местах и, кроме того, при этом достигается защита верхних рядов труб 12 от радиационного излучения катализаторной сетки. Другая часть газа из камеры 8 направляется в трубы 12, нагревается до 500-600°С и выходит в камеру 9, откуда через патрубок 14 отводится на газовую турбину. При этом больший поток газа из камеры 8 непосредственно поступает в трубы 12, а меньший - перед поступлением в трубы 12 проходит по каналу 22, зазору 20 и каналу 23, а после выхода из труб 12 проходит по каналу 25, зазору 21 и каналу 24. Таким образом, устраняются застойные зоны в нижних торцах камер 8 и 9, что предотвращает перегрев металла в этих местах, обеспечивая тем самым повышение надежности. Размещение патрубков 13 и 14 для подвода и отвода хвостовых газов напротив мест подсоединения труб 12 к трубным доскам 10 и 11 также повыщает надежность вследствие улучшенного входа газа в трубы 12 и выхода его из них. Кроме того, такое размещение позволяет производить ремонт теплообменнка 7, подварку труб 12 к трубным доскам 10 и 11 (или отглушения части труб 12) без демонтажа теплообменника 7. Доступ к местам соединения труб 12 с трубными досками 10 и 11 обеспечивается через патрубки 13 и 14. Расположение мест соединения труб 12 на трубных досках 10 и 11 внутри условной окружности, диаметр которой не превы шает диаметра патрубков 13 и 14, также приводит к повышению ремонтопригодности так как при любых размерах между стенками камер 8 и 9 обеспечивается доступ к местам соединения труб 12 с трубными досками 10 и 11. В сравнении с базовым объектом, в качестве которого принят конвертор аммиака УКЛ-71, установленный на Серкасском ПО «Азот, предлагаемое устройство обеспечивает снижение простоев на ремонт на 20- 22% и, кроме того, увеличение температуры подогрева хвостовых газов с 450 до 500- 600°С, что снижает расход природного газа на 30%. Технико-экономический эффект от использования предлагаемого устройства на одной технологической линии производства слабой азотной кислоты за счет уменьшения простоев на ремонт и увеличения срока службы ориентировочно составит 20 тыс. руб. в год.

| название | год | авторы | номер документа |

|---|---|---|---|

| Конвертор аммиака | 1981 |

|

SU982777A1 |

| Конвертер аммиака | 1987 |

|

SU1509109A2 |

| Конвертер аммиака | 1987 |

|

SU1574261A2 |

| Конвертер аммиака | 1987 |

|

SU1493303A1 |

| Конвертор аммиака | 1987 |

|

SU1466783A2 |

| Аппарат окисления аммиака | 1990 |

|

SU1813557A1 |

| РЕАКТОР ДЛЯ КАТАЛИТИЧЕСКОЙ ПАРОКИСЛОРОДНОЙ КОНВЕРСИИ АММИАКА | 2019 |

|

RU2717801C1 |

| Конвертор газов | 1981 |

|

SU921622A1 |

| КОНВЕРТОР ГАЗА | 2000 |

|

RU2158630C1 |

| Конвертор | 1980 |

|

SU1068156A1 |

КОНВЕРТОР АММИАКА по авт. св. № 982777, отличающийся тем, что, с ffifot аммиачно смеси xSocfrrofb/x газоК (Л 00 ел О5 целью повышения надежности работы аппарата, последний снабжен установленными в нижних частях газовых камер Г-образными перегородками, горизонтальный участок которых закреплен на трубной доске выше по крайней мере нижнего ряда теплообменных труб, а вертикальный установлен на расстоянии от нижнего торца газовых камер, а патрубки для подвода и отвода хвостовых газов расположены соответственно напротив трубных решеток теплообменника.

(pas.Z

Л

fuf-S

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Конвертор аммиака | 1981 |

|

SU982777A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1984-04-15—Публикация

1982-09-29—Подача