Изобретение относится к химической технологии, может быть использовано в производстве слабой азотной кислоты и является усовершенствованием известного конвертера по авт.св. № 1178476.

Цель изобретения - повьшение надежности при монтаже и демонтаже теплообменника .

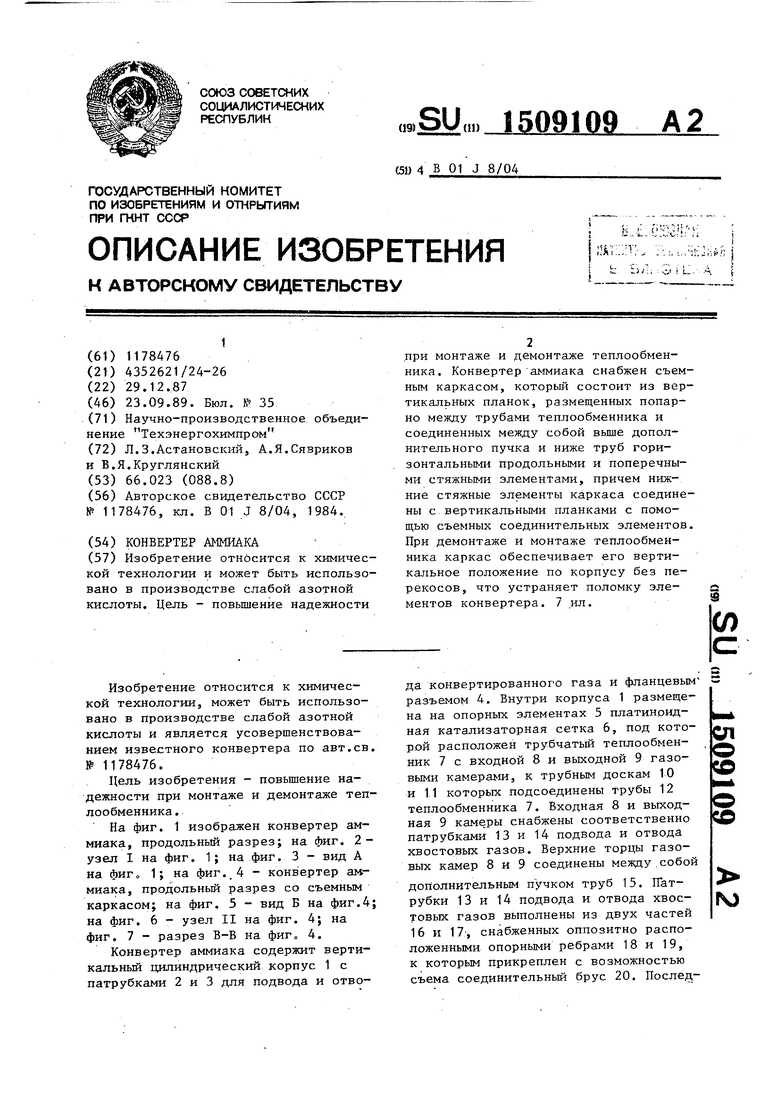

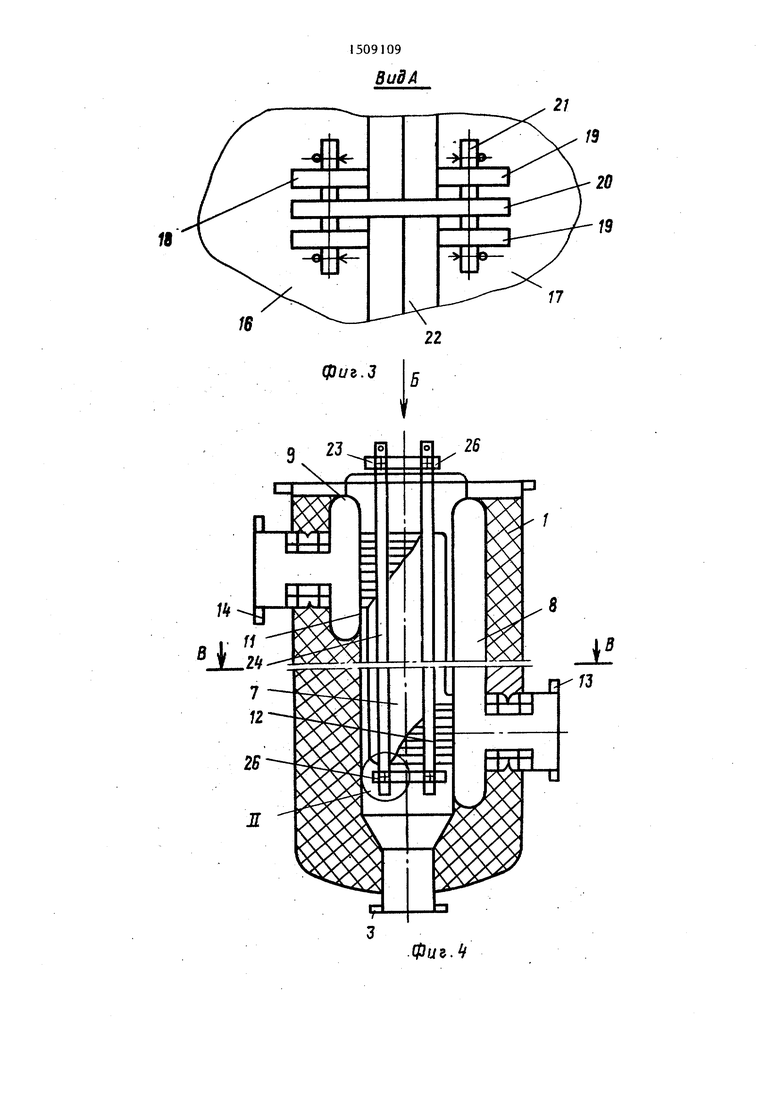

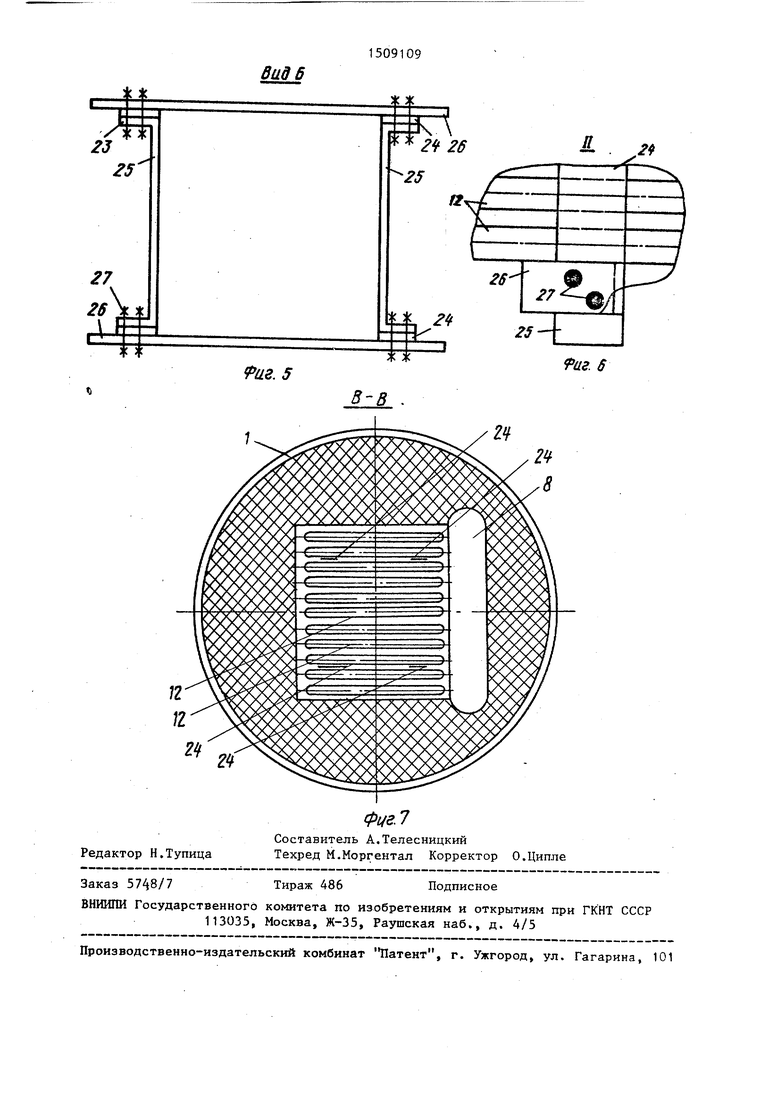

На фиг. 1 изображен конвертер аммиака, продольный разрез; на фиг. 2- узел I на фиг. 1; на фиг. 3 - вид А на фиг о 1; на фиг.. 4 - конвертер аммиака, продольный разрез со съемным каркасом; на фиг. 5 - вид Б на фиг.4; на фиг. 6 - узел II на фиг. 4; на фиг. 7 - разрез В-В на фиг„ 4.

Конвертер аммиака содержит вертикальный цилиндрический корпус 1 с патрубками 2 и 3 для подвода и отвода конвертированного газа и фланцевым разъемом 4. Внутри корпуса 1 размещена на опорных элементах 5 платиноид- ная катализаторная сетка 6, под которой расположен трубчатый теплообменник 7 с входной 8 и выходной 9 газовыми камерами, к трубным доскам 10 и 11 которых подсоединены трубы 12 теплообменника 7. Входная 8 и выходная 9 камеры снабжены соответственно патрубками 13 и 14 подвода и отвода хвостовых газов. Верхние торцы газовых камер 8 и 9 соединены между собой дополнительным пучком труб 15. Патрубки 13 и 14 подвода и отвода хвостовых газов выполнены из двух частей 16 и 17, снабженных оппозитно расположенными опорными ребрами 18 и 19, к которым прикреплен с возможностью съема соединительный брус 20. ПоследСП

о

о со

N)

3

НИИ прикреплен к ребрам 18 и 19 с помощью стержней 21, заведенных в отверстия, вьшолненные в ребрах 18 и 19 и брусе 20. На стыкующихся между собой торцах частей 16 и 17 патрубко 13 и 14 установлены кольцевые мембраны 22, соединенные между собой по контуру меньшего диаметра с помощью сварки. Для ремонта теплообменник 7 снабжен съемным каркасом 23, который состоит из вертикальных планок 24 и стяжных элементов 25 и 26. Вертикальные, планки расположены попарно между рядами труб 12 и соединены между собой выше йучка труб 15 и ниже труб 12 стяжными элементами 25 и 26. Элементы 25 и 26 присоединены к планкам 24 с помощью съемных соединительных элементов 27. Корпус 1 ниже теплообменника 7 снабжен лазами.

Конвертер аммиака работает следующим образом.

Аммиачно-воздушная смесь под давлением 6-8 кг/см через патрубок 2 поступает в корпус 1 и проходит чере платиноидную катализаторную сеткУ- 6, где при 850-900°С происходит конверсия аммиака.

Конвертированный нитрозный газ с температурой 850-950°С последовательно проходит и омывает дополнительный пучок труб 15 и трубы 12 теплообменника 7, где происходит фиксация окислов азота. Охлажденный до С газ через патрубок 3 отводится на дальнейшую обработку.

Хвостовые нитрозные газы из абсорционной колонны с давлением 5,5- 7,5 кгс/см и при 130-150 с через патрубок 13 вводятся во входную камеру 8. Часть газа через рерхний торец камеры 8 по пучку труб 15 постУ пает в верхний торец выходной камеры 9, предотвращая перегрев торцов камер 8 и 9 и верхних труб 12

Другая .часть газа из камеры 8 направляется в трубы 12, нагревается до 450-500 0 и выходит в камеру 9, откуда через патрубок 14 отводится на газовую турбину.

При выходе из строя теплообменни ка 7 снимаются верхняя часть корпу

0

5

0

5

0

5

0

5

0

са 1, катализаторная сетка 6 и опорные элементы 5. Устанавливается на теплообменник каркас 23, для чего вертикальные планки 24 устанавливаются между трубами 12 и скрепляются с помощью элементов 27 со стяжными i эл ементами 25 и 26. Нижние элементы 25 и 26 заводятся в корпус 1 через лазы.

После установки каркаса 23 сварка, соединяющая мембраны 22, удаляется. Снимаются соединительные брусья 20. Теплообменник 7 за верхние элементы 25 и 26 каркаса 23 вынимается из корпуса 1. После ремонта на старый теплообменник 7 или на новый монтируется каркас 23 и при его помощи теплообменник устанавливается в корпус 1. Устанавливаются брусья 20 и производится сварка мембран 22, после чего снимаются нижние и верхние элементы 25 я 26 и вьшимаются вертикальные планки 24.

При демонтаже и монтаже теплообменника 7 каркас 23 обеспечивает его вертикальное движение, по корпусу 1 без перекосов, что устраняет поломку элементов конвертера и обмуровки.

Технико-экономический эффект от использования предлагаемого конвертера создается .за счет уменьшения простоев на ремонт и увеличения срока службы.

Формула изобретения

Конвертер аммиака по авт.св. № 1178476, отличающийся тем, что, с целью повьш1ения надежности при монтаже и демонтаже теплообменника, он снабжен съемным каркасом, выполненным в виде вертикальных планок, размещенных попарно между трубами теплообменника и соединенных между собой выше дополнительного пучка и ниже труб горизонтальными продольными и поперечными стяжными элементами, причем нижние стяжные элементы каркаса соединены с вертикаль- .ными планками с помощью съемных соединительных элементов.

1509109

Вщ а/ тачной смеси. 1

SbrxDJxSoc- moSbix газо1

у

5

| название | год | авторы | номер документа |

|---|---|---|---|

| Конвертер аммиака | 1987 |

|

SU1574261A2 |

| Конвертор аммиака | 1982 |

|

SU1085622A2 |

| Конвертер аммиака | 1987 |

|

SU1493303A1 |

| Конвертор аммиака | 1981 |

|

SU982777A1 |

| Конвертор аммиака | 1987 |

|

SU1466783A2 |

| Теплообменник | 1990 |

|

SU1795221A1 |

| Аппарат окисления аммиака | 1990 |

|

SU1813557A1 |

| РЕАКТОР ДЛЯ КАТАЛИТИЧЕСКОЙ ПАРОКИСЛОРОДНОЙ КОНВЕРСИИ АММИАКА | 2019 |

|

RU2717801C1 |

| Конвертор газов | 1981 |

|

SU921622A1 |

| Конвертор газа | 1985 |

|

SU1292820A1 |

Изобретение относится к химической технологии и может быть использовано в производстве слабой азотной кислоты. Цель - повышение надежности при монтаже и демонтаже теплообменника. Конвертер аммиака снабжен съемным каркасом, который состоит из вертикальных планок, размещенных попарно между трубами теплообменника и соединенных между собой выше дополнительного пучка и ниже труб горизонтальными продольными и поперечными стяжными элементами, причем нижние стяжные элементы каркаса соединены с вертикальными планками с помощью съемных соединительных элементов. При демонтаже и монтаже теплообменника каркас обеспечивает его вертикальное положение по корпусу без перекосов, что устраняет поломку элементов конвертера. 7 ил.

7в

2f

Фиг. 2

IB

фиг.З

9

2J

Ж

П

FI 26

Фие.

Раг. 5

2ii

Zf

f ag. 6

В-В .

| Конвертор аммиака | 1984 |

|

SU1178476A2 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1989-09-23—Публикация

1987-12-29—Подача