Изобретение относится к реакторам каталитической парокислородной конверсии аммиака для получения оксида азота (II), необходимого для синтеза гидроксиламинсульфата (ГАС), одного из основных полупродуктов в синтезе капролактама. Процесс протекает при температуре 800-950°С на платинородиевой сетке. Основная реакция:

Побочные реакции:

Процесс проводят в присутствии водяного пара, компенсирующего сильный экзотермический эффект основной и побочных реакций и повышающего нижний предел взрываемости смеси по аммиаку.

Известен реактор для окислительной конверсии аммиака [Патент РФ 982777 МПК B01J 8/04, 1982]. Аммиачно-воздушная смесь через входной патрубок поступает в реакционный объем, проходит через платиноидную катализаторную сетку, где при 850-950°С происходит конверсия аммиака. Конвертированный газ с температурой 850-950°С последовательно проходит пучки труб основного и дополнительного теплообменника, где происходит фиксация оксидов азота за счет резкого охлаждения газа до температуры 450-500°С. Охлажденный газ выводится из реактора. Недостатком данного реактора является недостаточная (слишком высокая) температура фиксации оксидов азота (450-500°С), что приводит к протеканию побочных реакций.

Близкое техническое решение предложено в патенте [Патент РФ 1509109 МПК В01J 8/04, 1989]. Реактор для окислительной конверсии аммиака содержит вертикальный цилиндрический корпус с патрубками для подвода газовой смеси и отвода конвертированного газа и фланцевый разъем. Внутри корпуса размещена на опорных элементах платиноидная каталитическая сетка, под которой расположен трубчатый теплообменник с входной и выходной газовыми камерами, к трубным доскам которых присоединены трубы теплообменника. Реактор работает следующим образом. Аммиачно-воздушная смесь под давлением 6-8 кг/см2 поступает в корпус и проходит через платиноидную каталитическую сетку, где при 850-900°С происходит конверсия аммиака. Конвертированный нитрозный газ с температурой 850-900°С проходит и омывает трубы теплообменника, где происходит фиксация оксидов азота. Охлажденный до 450-500°С газ отводится на дальнейшую переработку. Недостатком данной конструкции реактора, также, как и в предыдущем случае, является недостаточная (слишком высокая) температура фиксации оксидов азота (450-500°С), что приводит к протеканию побочных реакций и, как следствие, низкому выходу целевого продукта.

Известен также реактор для парокислородной конверсии аммиака [Патент РФ 1813557 МПК B01J 8/02, 1993]. Реактор имеет вертикальный несущий корпус, состоящий из двух частей, соединенных между собой фланцами. В верхнюю часть вварен патрубок входа аммиака, а в нижнюю часть - патрубок входа воздуха, патрубки входа и выхода нагреваемого газа. В днище вварен патрубок выхода конвертированного газа. Внутри корпуса встроен направляющий кожух, образующий с корпусом кольцевой канал, сообщающийся с патрубком входа воздуха и размещенным в верхней части аппарата вместе со смесителем аммиака с воздухом. Смеситель аммиака с воздухом представляет собой кольцевую камеру с внутренней перфорированной стенкой. Направляющий кожух состоит из двух частей, защищенных огнеупорным материалом.

Между фланцевым разъемом, соединяющим верхнюю и нижнюю части направляющего кожуха, закреплены катализаторные платиноидные сетки с поддерживающим устройством. Ниже поддерживающего устройства расположена специальная газораспределительная решетка, под которой размещен теплообменник с прогнутыми Z-образными трубками, закрепленными в трубных решетках. Трубные решетки отделены от потока горячего конвертированного газа дополнительными тонкостенными трубными решетками.

Реактор работает следующим образом. Очищенный воздух с температурой около 250°С поступает в кольцевой канал, образованный несущим корпусом, состоящим из двух частей, соединенных фланцами и направляющим кожухом, где в верхней части смешивается с аммиаком, поступающим через патрубок входа аммиака и отверстия перфорированной стенки смесителя. Образовавшаяся газовая смесь поступает на катализаторные платиноидные сетки, закрепленные между фланцами верхней и нижней частей направляющего кожуха и опирающиеся на поддерживающее устройство, где при температуре 900-950°С происходит конверсия аммиака. Конвертированный газ с температурой 900-950°С проходит через специальную газораспределительную решетку, обеспечивающую равномерное распределение газового потока по поперечному сечению теплообменника и равномерный прогрев всех теплообменных труб. Конвертированный газ, проходя между теплообменными трубами, охлаждается до температуры 700°С и выводится из реактора на дальнейшую переработку.

Недостатком данного реактора является сложность его конструкции и недостаточная (слишком высокая) температура охлаждения конвертированного газа, что приводит к протеканию побочных реакций и снижению выхода целевого продукта.

Известен также реактор для окисления аммиака до оксида азота (II) в присутствии платинового катализатора [Патент РФ 2632685 МПК С01В 21/26, С01В 21/28, B01J 8/02, B01J 12/00, 2016], отличительной особенностью которого является наличие внутреннего фильтровального элемента. Реактор имеет корпус, состоящий из трех частей: верхней, нижней и средней. Все части между собой соединяются с помощью фланцев. Нижняя часть обычно имеет коническую форму. Эта форма помогает минимизировать падение давления при прохождении конвертированного газа через нижнюю часть. Верхняя и средняя части объединены для образования общей полости, в которой аммиак окисляется до оксида азота (II). Реактор включает фильтровальную пластину, которая расположена поперек корпуса реактора и отделяет нижнюю часть от общей полости. Реактор включает внутренний фильтровальный элемент, установленный на фильтровальной пластине. В общей полости расположена платиносодержащая каталитическая сетка, которая обеспечивает окисление аммиака до оксида азота (II). Каталитическая сетка расположена на поддерживающей сетке, которая расположена поперек реактора. Поступающий в реактор воздух и аммиак тщательно смешивают в общей полости, одновременно контактируя с каталитическим материалом. В средней части располагается по крайней мере одно устройство для отвода тепла реакции. Недостатком данного реактора является сложность его конструкции.

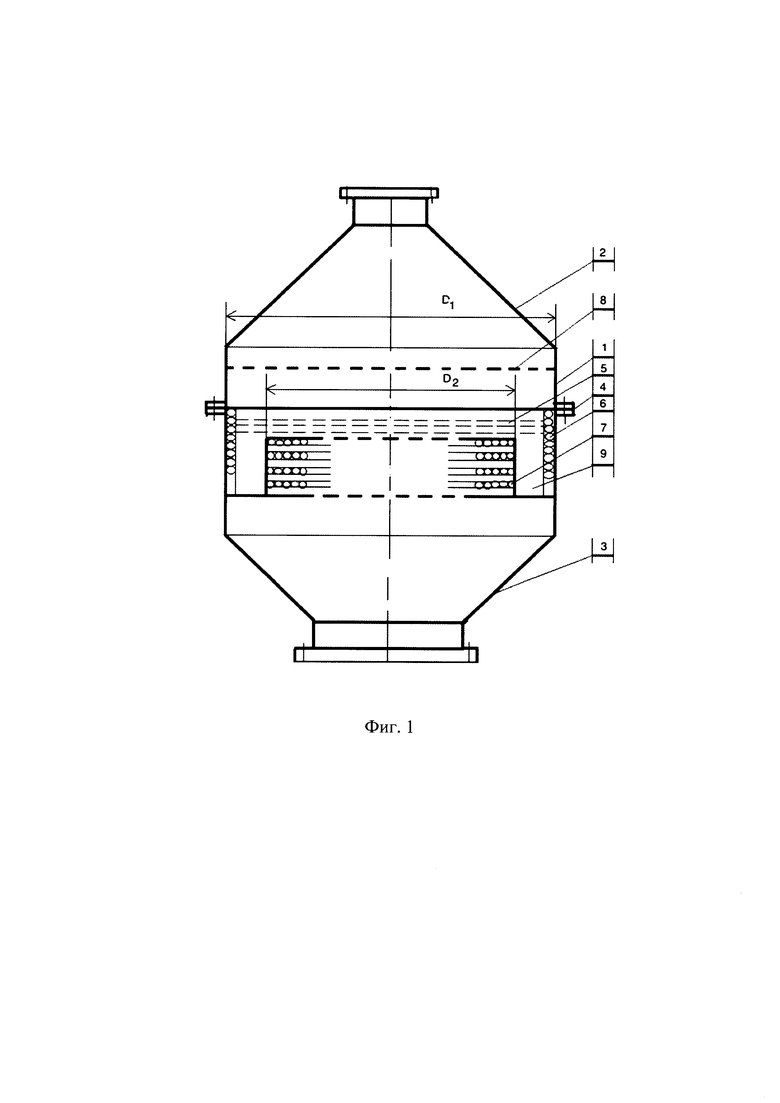

Наиболее близким решением поставленной технической задачи (прототипом) является реактор для каталитической парокислородной конверсии аммиака (фиг. 1) [М.М. Караваев, А.П. Засорин, Н.Ф. Клещев. Каталитическое окисление аммиака, М, Химия, 1983, с. 232], который представляет собой аппарат с цилиндрическим корпусом (1), конической крышкой (2) и коническим днищем (3), устройств (штуцеров) для ввода и вывода газообразных реагентов и продуктов реакции. Во фланцевом разъеме (4) корпуса помещен пакет сеток (5), состоящий из: платинородиевых сеток, малоплатиновых сеток и улавливающей палладиевой сетки. В верхней части реактора расположено розжиговое устройство, смотровые стекла и взрывные мембраны (на фиг. 1 не показаны).

На внутренней поверхности корпуса ниже фланцевого разъема размещен охлаждающий экран (6), предназначенный для защиты реактора от перегрева. Под каталитическим пакетом сеток (5) диаметром D1 расположены пакеты испарителей и пароперегревателя (7) диаметром D2. Коническая верхняя крышка (2) снаружи оборудована змеевиком, в который подается пар для обогрева в предпусковой период (на фиг. 1 не показаны). Газовая смесь после смесителя (на фиг.1 не показан) направляется в верхнюю часть реактора, проходит распределительную решетку (8) и поступает на платинородиевую сетку пакета сеток (5), на которых при температуре 800-950°С протекает реакция окисления аммиака. Образовавшиеся нитрозные газы обтекают пакет испарителей и пароперегревателя (7), предназначенный для утилизации тепла реакции, и с температурой 250-320°С выходят из реактора и направляются в смеситель (на фиг. 1 не показан).

Недостатком известного реактора является наличие «мертвой» (застойной) зоны (9) для потока газовой смеси. Эта тупиковая для газа зона (9) находится ниже каталитического пакета сеток (5), расположена между внутренней стороной металлической стенки реактора (1) и пакетом испарителей и пароперегревателя. Тупиковая для хода части газового потока зона (9) является следствием т.н. технологического зазора, заложенного в эту конструкцию реактора, нарушающую функцию фиксации, «закалки» продукта превращения аммиака в оксид азота (II) при парокислородной конверсии аммиака на платинородиевом катализаторе.

Наличие этой застойной зоны в конструкции реактора приводит:

1) к нарушению, по крайней мере, для части продуктового газового потока (нитрозных газов) режима «закалки» - когда температура реакции с 800-950°С должна быть как можно быстрее снижена до 250-320°С (лучше 180-200°С) для уменьшения или полного исключения протекания побочных реакций (б) и (в) и, как следствие, для увеличения степени конверсии и выхода целевого продукта. Это происходит за счет заметного тепло- массообмена между основным газовым потоком и потоком, попадающим в застойную зону, и контактированием его с корпусом (1) реактора, т.е. с металлом, выполняющим в данном случае роль катализатора.

2) протекание побочных реакций приводит к образованию в газообразных продуктах нитрата аммония, что усиливает вероятность возникновения взрывоопасной ситуации (критическая концентрация ионов аммония - 50 мг/м3);

3) наличие застойной зоны приводит к увеличению температуры газовой смеси над пакетом катализатора, расположенного непосредственно над зоной (~ 30% от всего катализатора) до 500°С, инициированию протекания побочных реакций и, как следствие, к снижению степени конверсии и выходу целевого продукта;

4) известная конструкция реактора не позволяет достичь максимального выхода целевого продукта - оксида азота (II) при оптимальном режиме работы за счет уменьшения рабочего диаметра аппарата: D1>D2 (см. фиг. 1).

Целью настоящего изобретения является устранение всех перечисленных выше недостатков.

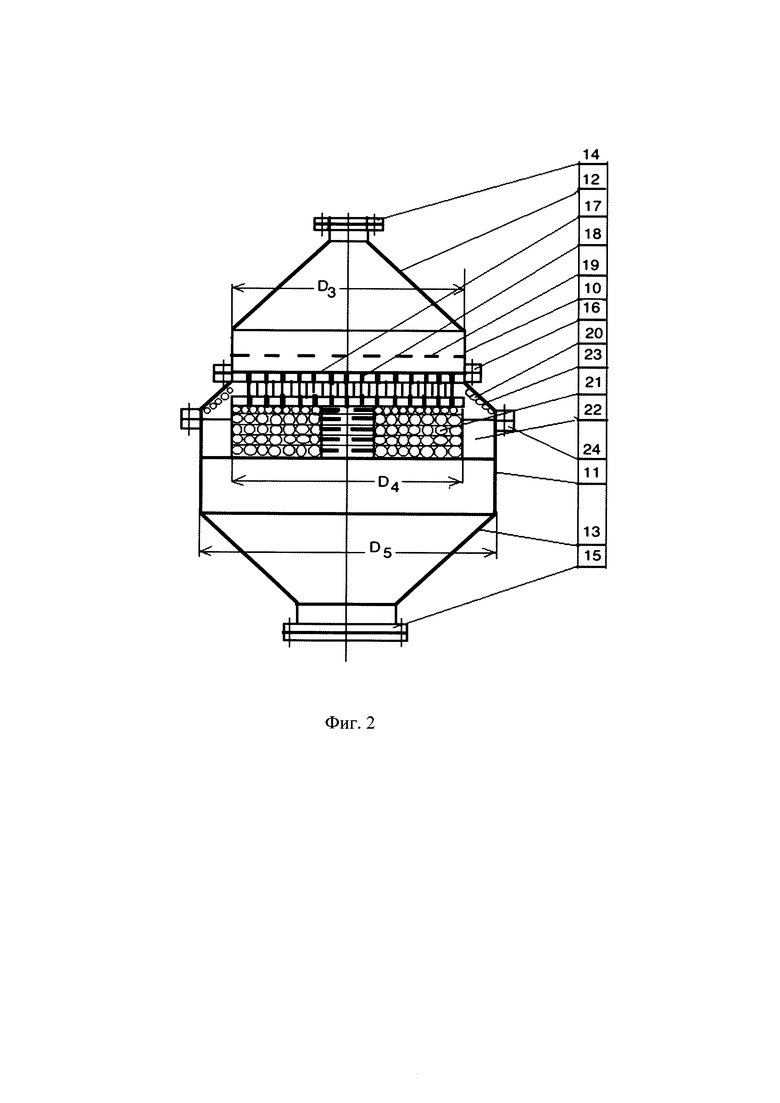

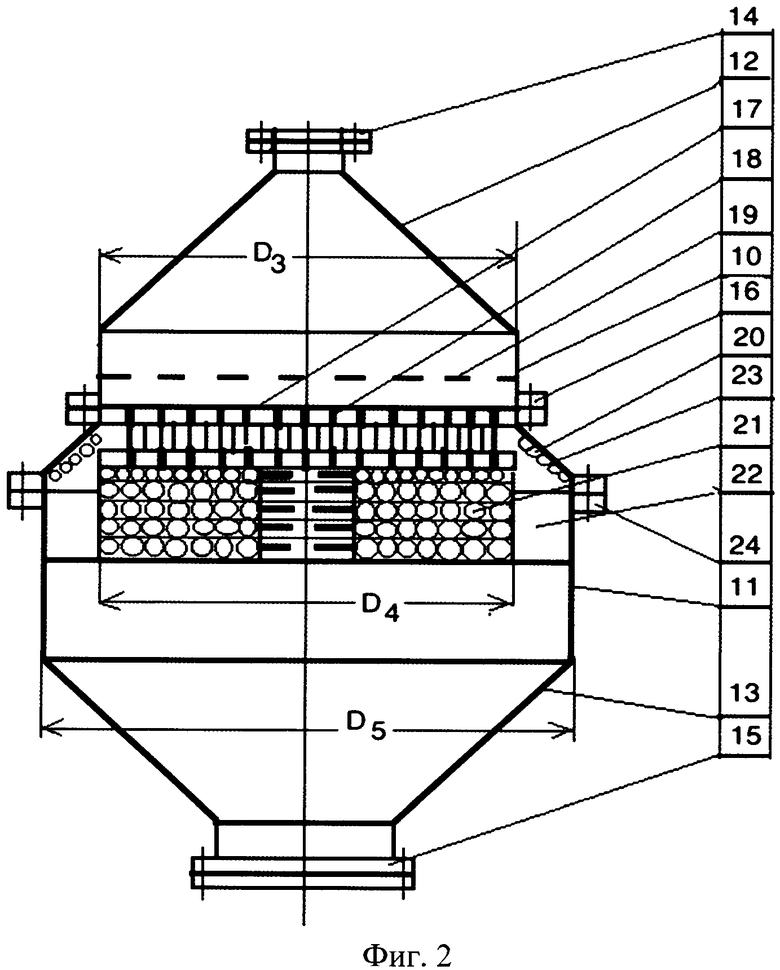

Согласно изобретению поставленная цель достигается реактором (см. фиг. 2) для каталитической парокислородной конверсии аммиака, включающего цилиндрический корпус, коническую крышку, коническое днище, устройства (штуцеры) для ввода и вывода газообразных реагентов и продуктов реакции, фланцевый разъем, расположенный на цилиндрическом корпусе, каталитических сеток, содержащих платину, вместе с поддерживающими их решетками, розжиговое устройство, взрывные мембраны (на фиг. 2 не показаны), распределительную решетку, опорные кольца с окнами, охлаждающий экран, расположенный ниже пакета каталитических сеток, содержащих платину, и предназначенный для защиты реактора от перегрева, пакет испарителей и пароперегревателя. Цилиндрический корпус состоит из двух частей с меньшим и большим диаметром, причем часть с меньшим диаметром соединена с конической крышкой, часть с большим диаметром соединена с коническим днищем, между собой обе части соединены сферическим или коническим сегментом, на внутренней поверхности которого расположен дополнительный фланцевый разъем, причем фланцевый разъем и дополнительный фланцевый разъем расположены с двух сторон сферического или конического сегмента, а буферная зона, образованная между пакетом испарителей и пароперегревателя, сферическим или коническим сегментом и частью цилиндрического корпуса с большим диаметром, примыкающим к дополнительному фланцевому разъему, содержит волокнистый неорганический материал, регулирующий теплообмен в этой буферной зоне.

В предлагаемой конструкции отсутствуют застойные зоны, препятствующие движению газового потока при парокислородной конверсии аммиака и фиксации, «закалки», продукционного газа, в связи с чем температура газового потока не увеличивается и остается в оптимальном режиме, соответствующей воздействию излучения и зависящей от скорости газового потока, т.е. с увеличением производительности реактора окисления аммиака температура уменьшается до исходной температуры газового потока.

Кроме того, использование в конструкции частей с одинаковыми размерами (D3=D4, см. фиг. 2) позволяет увеличить производительность реактора за счет увеличения выхода целевого продукта.

Реактор по предлагаемому техническому решению представляет собой (см. фиг. 2) цилиндрический корпус, состоящий из двух частей: с меньшим диаметром D3 (10) и с большим диаметром D5 (11), коническую крышку (12), коническое днище (13), устройств (штуцеров) для ввода (14) газообразных реагентов и вывода (15) продуктов реакции, фланцевый разъем (16), расположенный на цилиндрическом корпусе, пакет содержащих платину каталитических сеток (17) вместе с поддерживающими и опорными кольцами с окнами и решетками (18), розжиговое устройство, взрывные мембраны (на фиг. 2 не показаны), распределительную решетку (19), охлаждающий экран (20), расположенный ниже пакета каталитических сеток (17) содержащих платину и предназначенный для защиты реактора от перегрева, пакет испарителей и пароперегревателя (21), расположенный под пакетом каталитических сеток (17) содержащих платину, буферную зону (22) для агрегирования элементов охладителя газа, расположение которой не влияет на процесс парокислородной конверсии аммиака, находящуюся ниже каталитического пакета сеток (17) и расположенную между внутренней стороной стенки реактора и пакетом испарителей и пароперегревателя (21).

Часть цилиндрического корпуса с меньшим диаметром D3 (10) соединена с конической крышкой (12), а часть цилиндрического корпуса с большим диаметром D5 (11) соединена с коническим днищем (13). Между собой обе части цилиндрического корпуса (10, 11) соединены сферическим или коническим сегментом корпуса (23), на внутренней поверхности которого расположен охлаждающий экран (20). Цилиндрический корпус содержит дополнительный фланцевый разъем (24). Фланцевый разъем (16) и дополнительный фланцевый разъем (24) расположены с разных сторон сферического или конического сегмента (23). Буферная зона (22), образованная между пакетом испарителей и пароперегревателя (21), сферическим или коническим сегментом корпуса (23) и частью цилиндрического корпуса с большим диаметром D5 (11), примыкающего к дополнительному фланцевому разъему (24), содержит волокнистый неорганический материал (например, базальтовую вату), регулирующий теплообмен в буферной зоне (22).

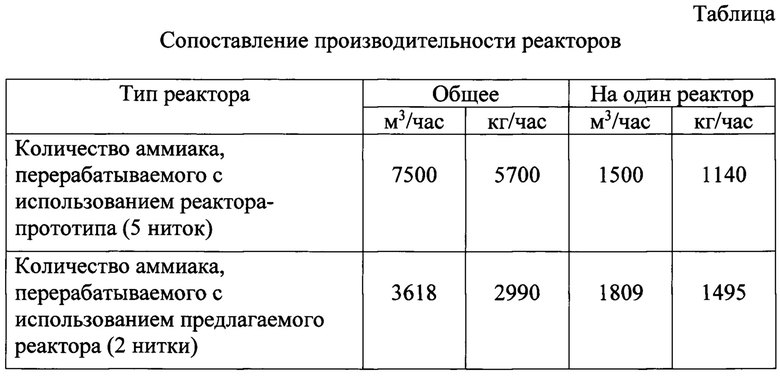

В таблице приведены результаты парокислородной конверсии аммиака с использованием предлагаемого реактора и реактора-прототипа (на действующем производстве). Как видно из этих данных, применение новой конструкции реактора позволяет увеличить производительность с 1500 м3/ч до 1809 м3/ч (~ на 20%).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ КОНВЕРСИИ АММИАКА | 2001 |

|

RU2184699C1 |

| Аппарат окисления аммиака | 1990 |

|

SU1813557A1 |

| КАТАЛИТИЧЕСКИЙ ЭЛЕМЕНТ ДЛЯ КОНВЕРСИИ АММИАКА | 1994 |

|

RU2069585C1 |

| КАТАЛИТИЧЕСКИЙ ЭЛЕМЕНТ ДЛЯ КОНВЕРСИИ АММИАКА И СПОСОБ КАТАЛИТИЧЕСКОЙ КОНВЕРСИИ АММИАКА | 2001 |

|

RU2186724C1 |

| СПОСОБ КОНВЕРСИИ АММИАКА | 1999 |

|

RU2145936C1 |

| КАТАЛИЗАТОР ДЛЯ ХИМИЧЕСКИХ ПРОЦЕССОВ, НАПРИМЕР КОНВЕРСИИ АММИАКА, ОКИСЛЕНИЯ УГЛЕВОДОРОДОВ, ДИОКСИДА СЕРЫ, ОЧИСТКИ ВЫХЛОПНЫХ ГАЗОВ | 1994 |

|

RU2069584C1 |

| КАТАЛИТИЧЕСКИЙ ЭЛЕМЕНТ ДЛЯ ГЕТЕРОГЕННЫХ ВЫСОКОТЕМПЕРАТУРНЫХ РЕАКЦИЙ | 2006 |

|

RU2318596C1 |

| СПОСОБ КОНВЕРСИИ АММИАКА | 1999 |

|

RU2145935C1 |

| УСТРОЙСТВО ДЛЯ ИНИЦИИРОВАНИЯ РЕАКЦИИ КОНВЕРСИИ АММИАКА | 1993 |

|

RU2054961C1 |

| УСТРОЙСТВО ДЛЯ ИНИЦИИРОВАНИЯ РЕАКЦИИ КОНВЕРСИИ АММИАКА | 1987 |

|

RU1476677C |

Изобретение относится к реактору каталитической парокислородной конверсии аммиака для получения оксида азота (II), необходимого для синтеза гидроксиламинсульфата. Реактор включает цилиндрический корпус, состоящий из двух частей с меньшим и большим диаметром, соединенных сферическим или коническим сегментом, коническую крышку, коническое днище, штуцеры для ввода и вывода газообразных реагентов и продуктов реакции, фланцевый разъем и дополнительный фланцевый разъем, расположенные с двух сторон сферического или конического сегмента, пакет каталитических сеток с поддерживающими их решетками, розжиговое устройство, взрывные мембраны, распределительную решетку, охлаждающий экран, пакет испарителей и пароперегревателя и буферную зону, расположенную между внутренней стороной стенки реактора и пакетом испарителей и пароперегревателя и содержащую волокнистый неорганический материал, регулирующий теплообмен в буферной зоне. Изобретение обеспечивает увеличение производительности процесса. 2 ил., 1 табл.

Реактор для каталитической парокислородной конверсии аммиака, включающий цилиндрический корпус, коническую крышку, коническое днище, устройства (штуцеры) для ввода и вывода газообразных реагентов и продуктов реакции, фланцевый разъем, расположенный на цилиндрическом корпусе, пакет содержащих платину каталитических сеток вместе с поддерживающими их решетками, розжиговое устройство, взрывные мембраны, распределительную решетку, охлаждающий экран, расположенный ниже пакета содержащих платину каталитических сеток и предназначенный для защиты реактора от перегрева, пакет испарителей и пароперегревателя, расположенный под пакетом содержащих платину каталитических сеток, буферную зону, находящуюся ниже каталитического пакета сеток и расположенную между внутренней стороной стенки реактора и пакетом испарителей и пароперегревателя,

отличающийся тем, что цилиндрический корпус состоит из двух частей с меньшим и большим диаметром, причем часть с меньшим диаметром соединена с конической крышкой, часть с большим диаметром соединена с коническим днищем, между собой обе части соединены сферическим или коническим сегментом, на внутренней поверхности которого расположен охлаждающий экран, причем, цилиндрический корпус содержит дополнительный фланцевый разъем, фланцевый разъем и дополнительный фланцевый разъем расположены с двух сторон сферического или конического сегмента, а буферная зона, образованная между пакетом испарителей и пароперегревателя, шаровым или коническим сегментом и частью цилиндрического корпуса с большим диаметром, примыкающего к дополнительному фланцевому разъему, содержит волокнистый неорганический материал, регулирующий теплообмен в буферной зоне.

| КАРАВАЕВ М.М., ЗАСОРИН А.П., КЛЕЩЕВ Н.Ф., Каталитическое окисление аммиака, М., Химия, 1983 | |||

| РЕАКТОР ДЛЯ ОКИСЛЕНИЯ АММИАКА С ВНУТРЕННИМ ФИЛЬТРОВАЛЬНЫМ ЭЛЕМЕНТОМ | 2013 |

|

RU2632685C2 |

| Аппарат окисления аммиака | 1990 |

|

SU1813557A1 |

| Конвертор аммиака | 1981 |

|

SU982777A1 |

Авторы

Даты

2020-03-25—Публикация

2019-09-16—Подача