2.Способ по п. 1, отлича ющ и и с я тем, что в процессе намотки зоны нагрева полосы и дополнительных элементов.обрабатывают жидким флюсом.

3,Способ по п. 1, отлича ющ и и с я тем, что при изготовлении дополнительных элементов в виде лент на поверхности полосы или ленты выполняют рифли, при этом элемент

с рифленой поверхностью нагревают до температуры, лежащей на нижней границе температурного интервала горячей обработки металла давлением.

а элемент с гладкой поверхностью до температуры, лежащей на верхней границе этого интервала.

4. Способ по п. 1, отлича ющ и и с я тем, что при изготовлении дополнительных элементов в виде проволоки или сетки дополнительные элементы на греван)т до температуры, лежащей на нижней границе инте йала; горячей обработки металла давлением, а полосу - до температуры, лежащей на верхней границе этого интервала.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления многослойных обечаек | 1981 |

|

SU940895A1 |

| СПОСОБ ПРОИЗВОДСТВА МНОГОСЛОЙНЫХ МЕТАЛЛИЧЕСКИХ ТРУБ | 1993 |

|

RU2068326C1 |

| РЕАКТИВНЫЙ СНАРЯД | 2005 |

|

RU2286531C1 |

| Осколочная боевая часть | 2017 |

|

RU2658691C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛИЧЕСКИХ И КОМПОЗИЦИОННЫХ ЗАГОТОВОК ИЗ ЛИСТОВЫХ МАТЕРИАЛОВ | 2015 |

|

RU2610653C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛИЧЕСКИХ И КОМПОЗИЦИОННЫХ ЗАГОТОВОК ИЗ ЛИСТОВЫХ МАТЕРИАЛОВ | 2015 |

|

RU2625372C2 |

| КОРПУС ОСКОЛОЧНОГО БОЕПРИПАСА | 1996 |

|

RU2098743C1 |

| Способ изготовления многослойных обечаек | 1980 |

|

SU893352A1 |

| РУКАВ, СПОСОБ И УСТРОЙСТВО ДЛЯ ЕГО ИЗГОТОВЛЕНИЯ | 1991 |

|

RU2007654C1 |

| СПОСОБ В.С. ЮРКИНА ПРОИЗВОДСТВА ВЫСОКОПРОЧНЫХ МНОГОСЛОЙНЫХ МЕТАЛЛИЧЕСКИХ ТРУБ С ПРОСЛОЙКАМИ ИЗ ЛЕГКОПЛАВКИХ МЕТАЛЛОВ | 2005 |

|

RU2291771C1 |

1

Изобретение относится к способам изготовления многослойных рулонированных изделий и может быть исполь зовано при производстве труб, колонн синтеза и другого оборудования в многослойном рулонированном исполнении для нефтеперерабатывающей и химической промышленности.

Известен способ изготовления многослойных обечаек путем рулонироваНИН полосы, при котором в процессе намохки рулона между- витками полосы навивают дополнительные элементы заданного профиля с приложением усилия к поверхности витков Cl.

Недостатками известного способа изготовления многослойных резервуаров являются необходимость приме-нять полосу бочкообразного сечения и лент клинообразного и другого сечения; сложность процесса намотки указанных полос и лент; неизбежность образования зазоров между поверхностями смежных витков и лент/ что не исключает -возникновение трещин, подрезов, непроварбв и других дефектов в наплавочном металле кольцевого шва.

Цель изобретения - повышение прочности, надежности и качества многослойного, изделия.

Поставленная цель достигается тем, .что согласно способу изготовления многослойных обечаек путем рулонирования полосы, при котором в процессе намотки рулона между витками полосы навивают дополнительные элементы заданного профиля с приложением усилия к поверхности витков, пере образованием витков полосу и дополнительные элементы нагревают до температур/,лежащих на противоположных границах температурного интервала горячей о.бработки металла давлением.

В процессе намотки зоны нагрева полосы и дополнительных элементов обрабатывают жидким флюсом.

При изготовлении дополнительных элементов в виде лент на поверхности полосы или neHfta. выпсэлняют рифли, при этом элемент с рифленой поверхностью нагревают до температуры, лежащей на нижней границе температурного интервала горячей обработки металла давлением, а элемент с гладкой поверхностью - до температуры, лежащей на верхней границе этого интервала. .

При изготовлении дополнительных элементов в виде проволоки или сетки дополнительные элементы нагревают до температуры, лежащей на нижней границе интервала горячей обработки металла давлением, а полосу -,до температуры, лежащей на верхней границе этого интервала.

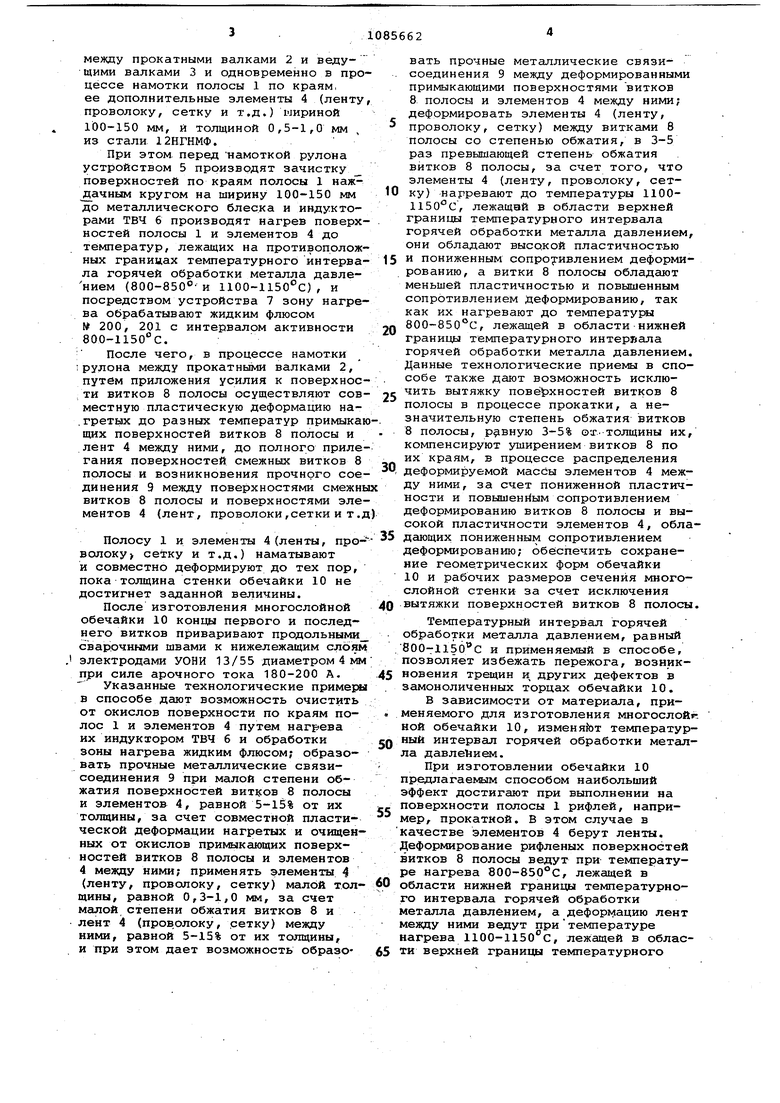

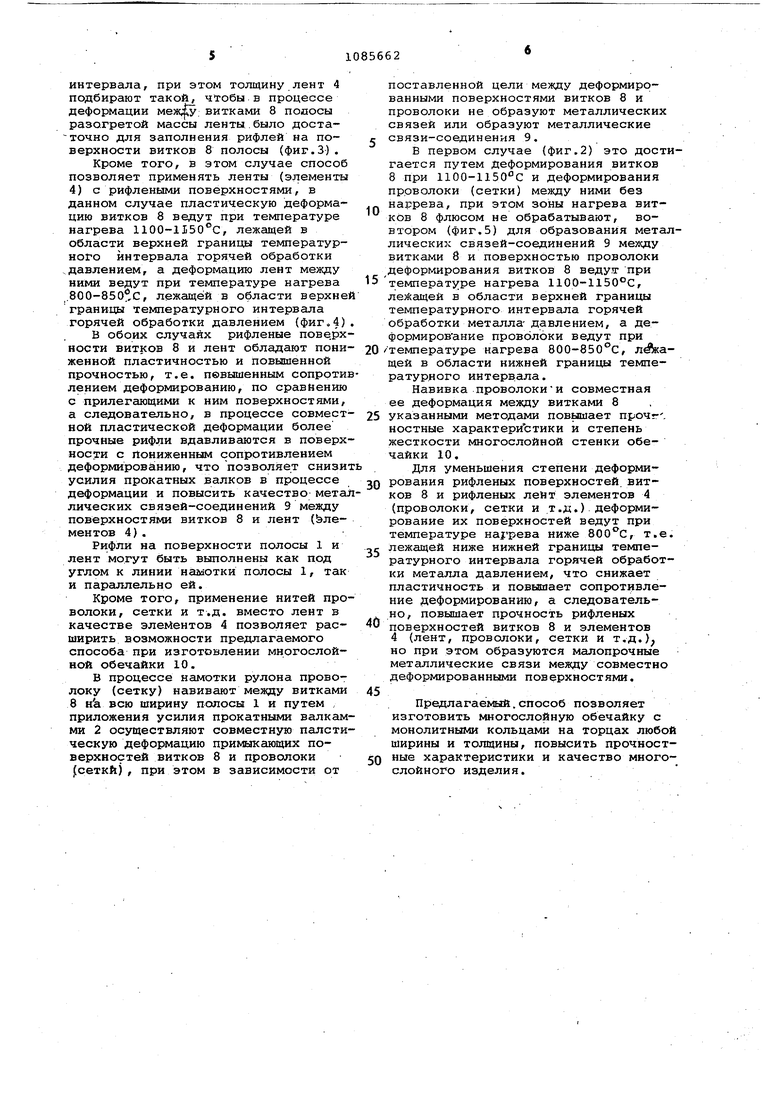

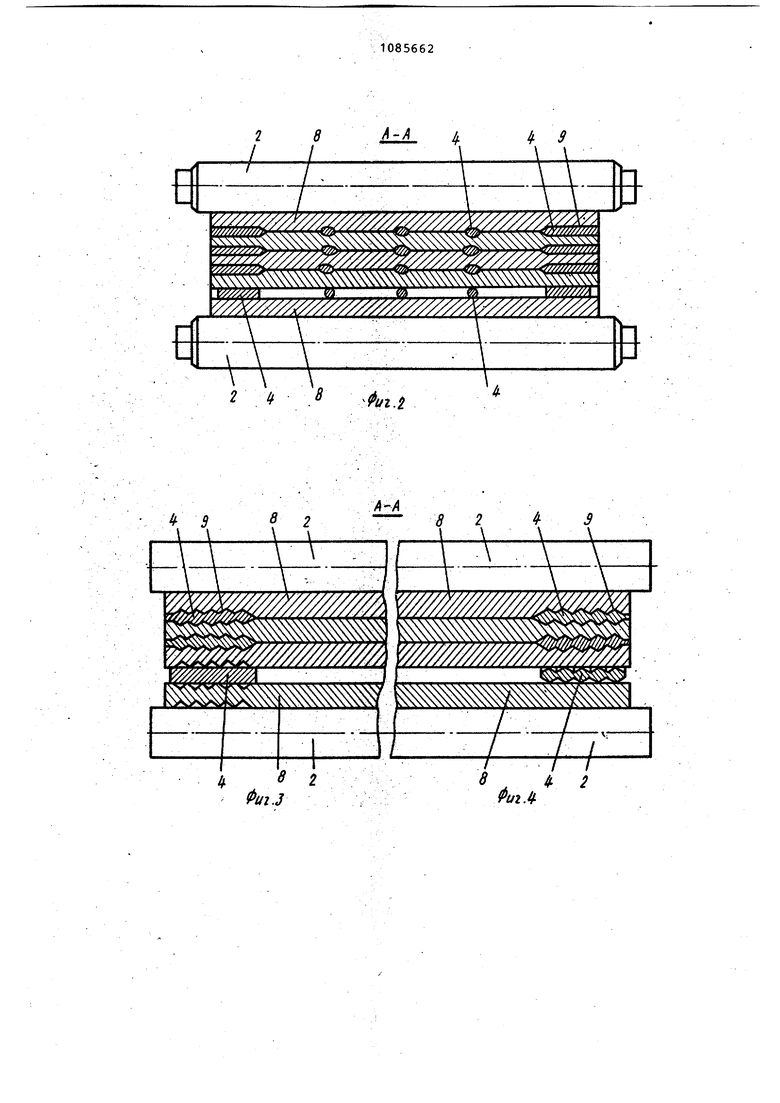

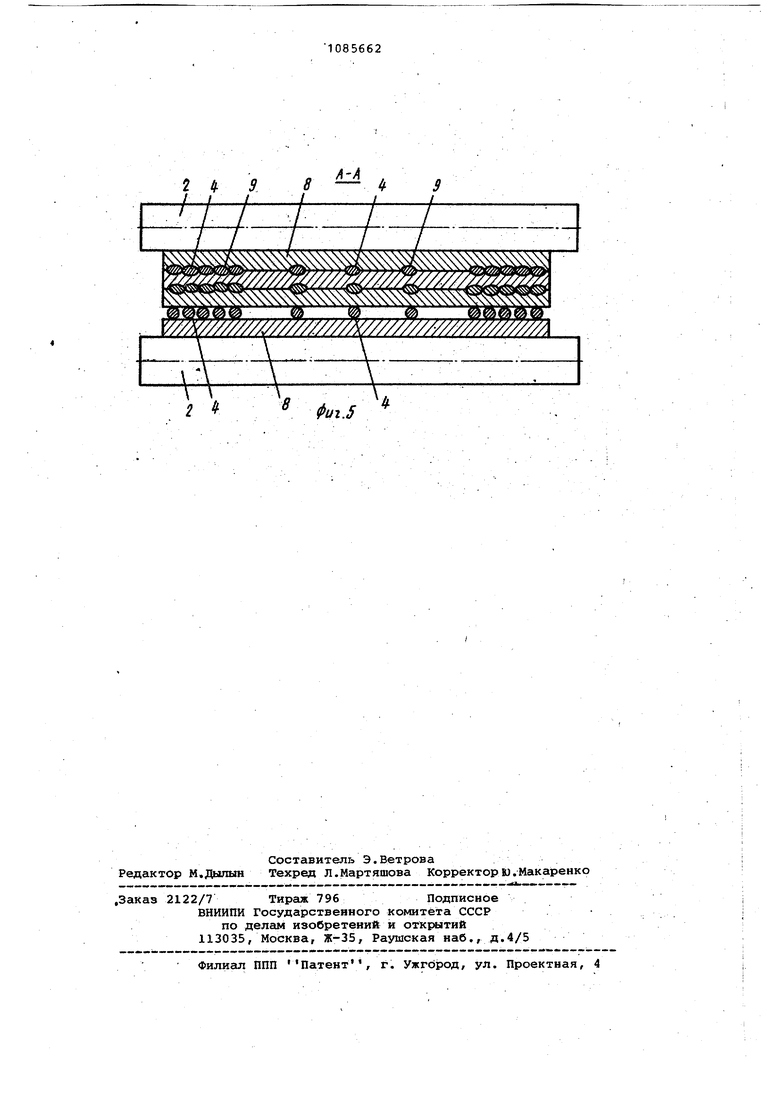

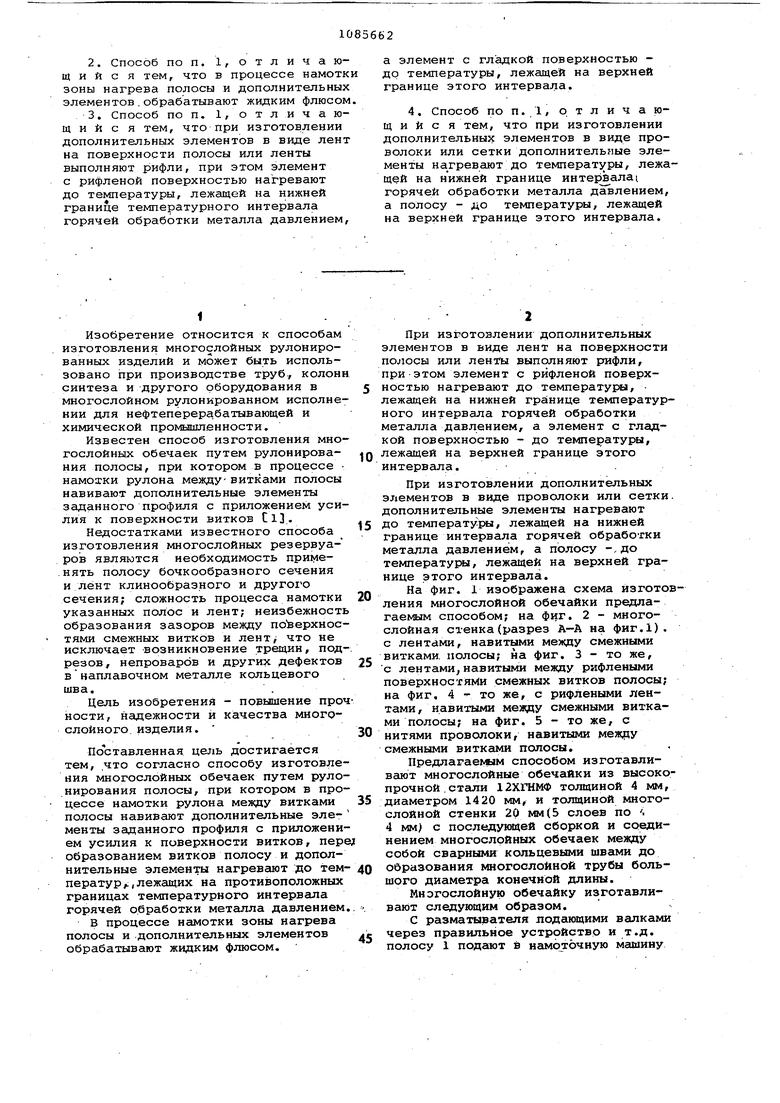

На фиг. 1 изображена схема изготоления многослойной обечайки предлагаемым способом; на фиг. 2 - многослойная стенка(разрез А-А на фиг.1). с лентами, навитыми между смежными витками, полосы; на фиг. 3 - то же, с лентами,навитыми между рифлеными поверхностями смежных витков полосы; на фиг, 4 то же, с рифлеными лентами , навитыми между смежными витками полосы; на фиг. 5 - то же, с нитями проволоки, навитыми между смежными виткслли полосы.

Предлагаеьмм способом изготавливают многослойные обечайки из высокопрочной . стали 12ХГНМФ толщиной 4 мм, диаметром 1420 мм, и толщиной многослойной стенки 20 мм (5 слоев по . 4 мм) с последующей сборкой и соединением многослойных обечаек между собой сварными кольцевыми швами до образования многослойной трубы большого диаметра конечной длины,

Мнэгослойную обечайку изготавливают следующим образом,

С разматывателя подающими валками через правильное устройство и т.д. полосу 1 подают в намоточную машину

между прокатными валками 2 и ведущими валками 3 и одновременно в процессе намотки полосы 1 по краям, ее дополнительные элементы 4 (ленту, проволоку, сетку и т.д.) шириной 100-150 мм, и толщиной 0,5-1,0 мм , из стали 12НГНМФ.

При этом, перед намоткой рулона устройством 5 производят зачистку поверхностей по краям полосы 1 наждачным кругом на ширину 100-150 мм до металлического блеска и индукторами ТВЧ 6 производят нагрев поверхностей полосы 1 и элементов 4 до температур, лежащих на противоположных границах теьтературного интерва- 15 ла горячей обработки металла давлением (вОО-вЗО - и 1100-1150С) , и посредством устройства 7 зону нагрева обрабатывают жидким флюсом № 200, 201 с интервалом активности 20 800-1150°С.

После чего, в процессе намотки ;рулона между прокатными валками 2, путем приложения усилия к поверхности витков 8 полосы осуществляют сов- 25 местную пластическую деформацию на,гретых до разных температур примыкаю-, щих поверхностей витков 8 полосы и лент 4 между ними, до полного прилегания поверхностей смежных витков 8 ,л полосы и возникновения прочного соединения 9 между поверхностями смежных витков 8 полосы и поверхностями элементов 4 (лент, проволоки,сетки и т.д)

Полосу 1 и элементы 4 (ленты, про- ВОЛОКУ) сетку и т.д.) наматывают и совместно деформируют до тех пор, пока толщина стенки обечайки 10 не достигнет заданной величины.

После изготовления многослойной 40 обечайки 10 концы первого и последнего витков приваривают продольными сварочными швами к нижележащим слоям электродами УОНИ 13/55 диаметром 4 мм; при силе арочного тока 180-200 А. .45

Указанные технологические применял в способе дают возможность очистить от окислов поверхности по краям по- лос 1 и элементов 4 путем нагрева их ИНДУкхором ТВЧ 6 и обработки eg зоны нагрева жидким флюсом; образовать прочные металлические связи- соединения 9 при малой степени обжатия поверхностей BHTIJOB 8 полосы и элементов 4, равной 5-15% от их с толщины, за счет совместной пластической деформации нагретых и очищенных от окислов примыкающих поверхностей витков 8 полосы и элементов 4 между ними; применять элементы 4 (ленту, проволоку, сетку) малой тол- 0 щины, равной 0,3-1,0 мм, за счет малой степени обжатия витков 8 и . лент 4 (пров.олоку, ретку) между ними, равной 5-15% от их толщины, и при этом дает возможность образе- 65

вать прочные металлические связисоединения 9 между деформированными примыкающими поверхностями витков 8 полосы и элементов 4 между ними; деформировать элементы 4 (ленту, проволоку, сетку) между витками 8 полосы со степенью обжатия, в 3-5 раз превышающей степень обжатия витков 8 полосы, за счет того, что элементы 4 (ленту, проволоку, сетку) нагревают до температуры 11001150°С, лежащий в области верхней границы температурного интервала горячей обработки металла давлением, они обладают высокой пластичностью и пониженным сопротивлением деформированию, а витки 8 полосы обладают меньшей пластичностью и повышенным сопротивлением деформированию, так как их нагревают до температуры 800-850°С, лежащей в области нижней границы температурного интервала горячей обработки металла давлением Данные технологические приемы в способе также дают возможность исключить вытяжку повё хностей витков 8 полосы в процессе прокатки, а незначительную степень обжатия витков 8 полосы, равную 3-5% ох- толщины их, компенсируют уширением витков 8 по их краям, в процессе распределения деформируемой массы элементов 4 между ними, за счет пониженной пластичности и повышенным сопротивлением деформированию витков 8 полосы и высокой пластичности элементов 4, обладающих пониженным сопротивлением деформированию; обеспечить сохранение геометрических форм обечайки 10 и рабочих размеров сечения многослойной стенки за счет исключения вытяжки поверхностей витков 8 полосы

Тег шературный интервал горячей обработки металла давлением, равный 800-1150 0 и применяемый в способе, позволяет избежать пережога, возникновения трещин и, других дефектов в замоноличенных торцах обечайки 10.

В зависимости от материала, применяемого для изготовления многослой ной обечайки 10, изменяет температурный интервал горячей обработки металла давлением.

При изготовлении обечайки 10 предлагаемым способом наибольший эффект достигают при выполнении на поверхности полосы 1 рифлей, например, прокатной. В этом случае в качестве элементов 4 берут ленты. Деформирование рифленых поверхностей витков 8 полосы ведут при температуре нагрева 800-850°С, лежащей в области нижней границы температурного интервала горячей обработки металла давлением, а деформацию лент между ними ведут притемпературе нагрева 1100-1150с, лежащей в области верхней границы температурного

интервала, при этом толщину лент 4 подбирают такой, чтобы в процессе деформации меж; витками 8 полосы разогретой массы ленты, было доста-точио для заполнения рифлей на поверхности витков 8 полосы (фиг.З).

Кроме того, в этом случае способ позволяет применять ленты (элементы 4) с рифлеными поверхностями, в данном случае пластическую деформацию витков 8 ведут при температуре нагрева 1100-1Б50°С, лежащей в области верхней границы температурного интервала горячей обработки .давлением, а деформацию лент между ними ведут при температуре нагрева .800-8505с, лежащей в области верхней границы температурного интервала горячей обработки давлением (фиг.4)

В обоих случаях рифленые поверхности витков 8 и лент обладают пониженной пластичностью и повышенной прочностью, т.е. певышенным сопротивлением деформированию, по сравнению с прилегающими к ним поверхностями, а следовательно, в процессе совместной пластической деформации более прочные рифли вдавливаются в поверхности с Пониженным соп ротивлением деформированию, что позволяет снизит усилия прокатных валков в процессе деформации и повысить качество металлических связей-соединений 9 между поверхностями витков 8 и лент (Ьлементов 4).

Рифли на поверхности полосы 1 и лент могут быть выполнены как под углом к линии намотки полосы 1, так и паргшлельно ей.

Кроме того, применение нитей проволоки, сетки и т.д. вместо лент в качестве элементов 4 позволяет расширить возможности предлагаемого способа при изготовлении многослойной обечайки 10.

В процессе намотки рулона проволоку (сетку) навивают между витками В на всю ширину полосы 1 и путем , приложения усилия прокатными валкамми 2 осуществляют совместную палстическую деформацию примыкающих поверхностей витков 8 и проволоки fceTKft), при этом в зависимости от

поставленной цели между деформированными поверхностями витков 8 и проволоки не образуют металлических связей или образуют металлические связи-соединения 9.

В первом случае (фиг.2) это достигается путем деформирования витков 8 при 110О-115О С и деформирования пррволоки (сетки) между ними без

наррева, при этом зоны нагрева витков 8 флюсом не обрабатывают, вовтором (фиг.5) для образования металлических связей-соединений 9 между витками 8 и поверхностью проволоки деформирования витков 8 ведулг при

5температуре нагрева 1100-1150°С, лежащей в области верхней границы температурного интервала горячей обработки металла-давлением, а деформирование проволоки ведут при

0 /температуре нагрева 800-850°С, л ащей в области нижней границы температурного интервала.

Навивка проволокиИ совместная ее деформация между витками 8

5 указанными методами повьишает прочг. ностные характеристики и степень жесткости многослойной стенки обечайки 10.

Для уменьшения степени деформиQ рования рифленых поверхностей, витков 8 и рифленых лейт элементов 4 (проволоки, сетки и т.д.). деформирование их поверхностей ведут при температуре наурева ниже 800°С, т.е.

с лежащей ниже нижней границы температурного интервала горячей обработки металла давлением, что снижает пластичность и повышает сопрот вление деформированию, а следовательно, повышает прочность рифленых

поверхностей витков 8 и элементов 4 (лент, проволоки, сетки и т.д.) но при этом образуются малопрочные метсшлические связи между совместно деформированными поверхностями.

Предлагаемый.способ позволяет изготовить многослойную обечайку с монолитными кольцами на торцах любой ширины и толщины, повысить прочност0 ные характеристики и качество многослойного изделия.

8

А-А « 3 2 Фиг Л

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| . | |||

Авторы

Даты

1984-04-15—Публикация

1980-05-23—Подача